تقدم STAMAX 30YM240 تحديات فريدة من نوعها يمكن أن تعرقل حتى مشاريع التشكيل ذات الخبرة. وغالبًا ما يعاني المهندسون من تكسر الألياف والالتواء غير المتوقع والعيوب السطحية عند الانتقال من البولي بروبيلين القياسي إلى هذا المركب الطويل من الألياف الزجاجية.

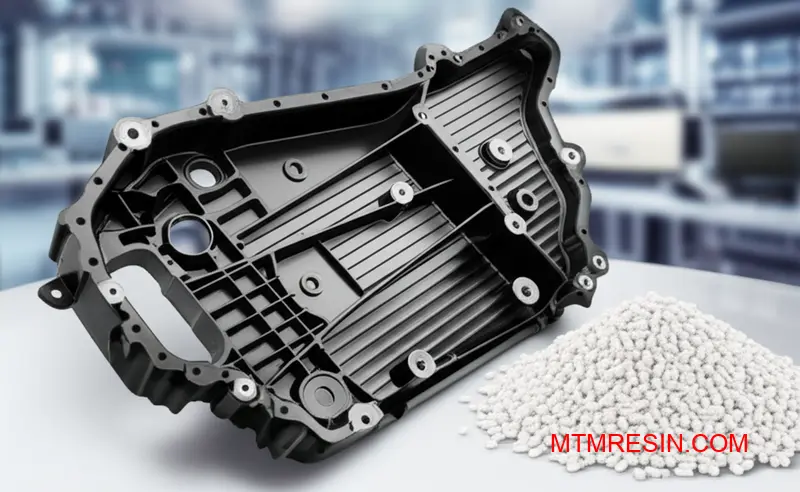

STAMAX 30YM240 عبارة عن بولي بروبيلين مقوى بالألياف الزجاجية الطويلة 30% مصمم للتطبيقات الإنشائية التي تتطلب قوة شبيهة بالمعدن مع تقليل الوزن بشكل كبير. ويعتمد النجاح على تقنيات المعالجة المتخصصة التي تحافظ على طول الألياف وتتحكم في اتجاهها.

لقد عملت مع فرق هندسية تواجه هذه التحديات الدقيقة في عملية التشكيل. غالبًا ما يعود الفرق بين التشغيل التجريبي السلس والتأخيرات المكلفة إلى فهم المتطلبات المحددة لمعالجة الألياف الزجاجية الطويلة. دعني أطلعك على الاعتبارات الفنية التي ستساعدك على تجنب المزالق الشائعة وتحقيق نتائج متسقة مع هذه المادة الصعبة.

لماذا يختار المهندسون STAMAX 30YM240 للأجزاء الهيكلية

يختار المهندسون مادة STAMAX 30YM240 لتوازنها الفريد بين القوة والصلابة والكثافة المنخفضة. يُعد هذا البولي بروبيلين المصنوع من الألياف الزجاجية الطويلة (PP) الخيار الأفضل لاستبدال المعادن في قطع غيار السيارات والقطع الصناعية. فهو يتيح تقليل الوزن بشكل كبير دون التضحية بالسلامة الهيكلية.

ميزة الألياف الزجاجية الطويلة

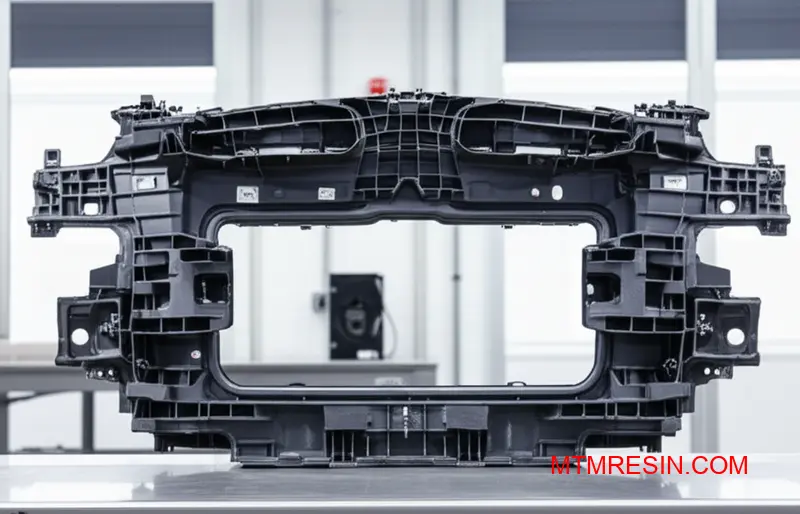

على عكس مواد الألياف الزجاجية القصيرة، تشكل الألياف الطويلة في STAMAX 30YM240 بنية هيكلية داخلية. وتوفر هذه الشبكة خصائص ميكانيكية فائقة، خاصةً في التطبيقات الصعبة مثل وحدات الواجهة الأمامية ووحدات الأبواب وصواني البطاريات. والنتيجة هي مكون قوي وخفيف الوزن.

لمحة سريعة عن الأداء

يُظهر تحليلنا أن مقاييس أدائها تجعلها مادة استراتيجية للتحديات الهندسية الحديثة. يمكن تحقيق أهداف تخفيف وزن السيارات بشكل أكبر باستخدام مواد كهذه.

| الممتلكات | STAMAX 30YM240 (نموذجي) | الفولاذ الطري (نموذجي) |

|---|---|---|

| الكثافة (جم/سم مكعب) | ~1.12 | ~7.85 |

| معامل الشد (ميجا باسكال) | ~7500 | ~200,000 |

| قوة التأثير | عالية | عالية جداً |

هذا المزيج يجعل من STAMAX 30YM240 مادة بلاستيكية حرارية هيكلية مفضلة.

يمتد قرار استخدام STAMAX 30YM240 إلى ما هو أبعد من مجرد مواصفات المواد البسيطة. فهو يتضمن النظر في دورة الإنتاج بأكملها، بدءًا من التصميم والقولبة وحتى التجميع النهائي. وتسمح خصائص التدفق الممتازة بإنشاء أشكال هندسية معقدة يصعب أو يكلف إنتاجها باستخدام ختم المعدن أو الصب.

مرونة التصميم والمعالجة

توفر هذه المادة للمصممين حرية أكبر. يمكن دمج ميزات مثل الأضلاع والرؤوس مباشرة في القالب، مما يقلل من الحاجة إلى عمليات التجميع الثانوية. وهذا يبسط عملية التصنيع ويقلل من التكاليف الإجمالية. نرى هذه الفائدة في العديد من المشروعات التي تتطلب مكونات هيكلية معقدة.

الاتساق في تجارب القوالب

أحد العوامل الحاسمة هو اتساق المواد أثناء تجارب القوالب. يعد استخدام الدرجة المحددة بالضبط، مثل STAMAX 30YM240، أمرًا ضروريًا للتحقق من صحة الأداة. في شركة MTM، نقوم بتخزين هذه المادة في الصين حتى تتمكن الفرق من تجنب التأخير في الشحن الدولي وضمان أن تعكس تجاربهم ظروف الإنتاج بدقة. يتأثر سلوك المادة باتجاه أليافها، وهي خاصية تُعرف باسم تباين الخواص1.

| المعلمة | إرشادات إرشادية | المزايا |

|---|---|---|

| درجة حرارة الذوبان | 230-260 °C | التشتت الأمثل للألياف |

| درجة حرارة القالب | 40-70 °C | لمسة نهائية جيدة للسطح وثباته |

| سرعة الحقن | متوسط إلى مرتفع | يقلل من تكسر الألياف |

يساعد سلوك المعالجة الذي يمكن التنبؤ به المهندسين على تحقيق اتساق القِطع من اللقطة الأولى.

يُعدّ STAMAX 30YM240 خيارًا رائدًا للأجزاء الهيكلية نظرًا لما يتميز به من نسبة قوة إلى وزن فائقة ومرونة في التصميم وقابلية معالجة موثوقة. فهو يمكّن المهندسين من تحقيق أهداف تخفيف وزن السيارات دون المساس بالأداء، مما يجعله أحد الأصول القيمة في تطوير المنتجات الحديثة.

تحليل ملف تعريف الخواص الميكانيكية ل STAMAX 30YM240

تُعد STAMAX 30YM240 خيارًا شائعًا للمكونات الإنشائية، ولكن اسمها يكشف الكثير عن أدائها. يشير الرقم "30" إلى تسليح الألياف الزجاجية الطويلة 30%، وهو أمر أساسي في خواصه الميكانيكية المحسّنة. وتوفر التسمية "YM240" مزيدًا من الدلائل حول خصائصه المحددة.

فك شفرة التقدير

إن فهم هذه الرموز هو الخطوة الأولى في اختيار المواد. فهو يساعد مهندسي المشروع على التقييم السريع لما إذا كانت المادة مناسبة قبل الغوص في ورقة البيانات الكاملة. يوفر هذا الفحص الأولي وقتًا ثمينًا أثناء مرحلة التصميم.

المعرّفات الرئيسية

| الكود | المعنى | التضمين |

|---|---|---|

| ستاماكس | اسم العلامة التجارية | برنامج (LGFPP) التابع لشركة (سابك) |

| 30 | ألياف زجاجية % | 30% ألياف زجاجية طويلة 30% |

| YM240 | سلسلة الصفوف | الأداء/التدفق المحدد |

يسمح هذا التفصيل بإجراء تقييم سريع للتركيبة الأساسية للمادة. فهو يخبرنا على الفور أننا نتعامل مع مادة البولي بروبيلين المقوى المخصص للاستخدامات الصعبة.

عندما نقوم بتحليل ورقة بيانات STAMAX 30YM240، تبرز ثلاث خصائص للتطبيقات الإنشائية. هذه هي الركائز التي تحدد أداءه في ظل الإجهاد والحرارة، وهي اعتبارات بالغة الأهمية لقطع غيار السيارات والقطع الصناعية.

الخواص الميكانيكية الأساسية

تعمل الألياف الزجاجية الطويلة 30% على تعزيز الصلابة والقوة بشكل كبير. كما أن معامل الشد2 أعلى بكثير من البولي بروبيلين غير المملوء، مما يعني أنه يقاوم الانحناء تحت الحمل. وهذا عامل حاسم بالنسبة للأجزاء التي يجب أن تحافظ على شكلها.

مقاومة الصدمات والحرارة

كما تُظهر المادة أيضًا قوة صدمة ممتازة، وغالبًا ما يتم قياسها باختبارات Izod أو Charpy. وتساعد الألياف الطويلة على توزيع طاقة الصدمات، مما يمنع حدوث فشل كارثي. وعلاوة على ذلك، فإن درجة حرارة انحرافها الحراري (HDT) مرتفعة، مما يسمح لها بأداء موثوق في البيئات ذات درجات الحرارة العالية.

لقطة ورقة البيانات: STAMAX 30YM240

| الممتلكات | القيمة النموذجية | الأهمية |

|---|---|---|

| معامل الشد | ~حوالي 7500 ميجا باسكال | صلابة عالية، تقاوم الانثناء |

| تأثير إيزود المحزوز | ~حوالي 15 كيلو جول/م² | صلابة ومتانة جيدة |

| HDT (0.45 ميجا باسكال) | ~155 °C | الثبات في درجات الحرارة العالية |

في شركة MTM، نقوم بتخزين STAMAX 30YM240 في الصين على وجه التحديد لأن هذه الخصائص مطلوبة في كثير من الأحيان لتجارب القوالب. فوجودها جاهزة يجنبنا التأخير، ويضمن لعملائنا إمكانية التحقق من صحة تصميماتهم باستخدام المادة المحددة بالضبط دون انتظار الشحنات الخارجية.

يعد فهم ورقة بيانات STAMAX 30YM240 أمرًا حيويًا للتنبؤ بأدائها في العالم الحقيقي. توفر الألياف الزجاجية 30% صلابة استثنائية ومقاومة للصدمات والاستقرار الحراري، مما يجعلها خيارًا موثوقًا للأجزاء الهيكلية التي تتطلب خصائص ميكانيكية قوية.

الألياف الزجاجية الطويلة (LGF) مقابل الألياف الزجاجية القصيرة: فجوات الأداء

عند اختيار مادة البولي بروبيلين المملوءة بالزجاج، يكون الاختيار بين الألياف الطويلة (LGF) والألياف القصيرة (SGF) أمرًا بالغ الأهمية. والفرق الأساسي هو طول الألياف الزجاجية المدمجة في مصفوفة البوليمر. ويؤثر ذلك بشكل مباشر على السلامة الهيكلية للجزء النهائي وخصائص الأداء العام.

الفرق الأساسي: طول الألياف

وعادة ما تكون الألياف القصيرة أقل من 1 مم، في حين أن الألياف الطويلة في رغاوي البلاستيك الغليظة يمكن أن تزيد عن 10 مم. ويخلق هذا الطول الأطول "هيكل عظمي" داخلي أكثر قوة داخل البلاستيك. ويعزز هذا الهيكل الخواص الميكانيكية بشكل كبير مقارنة بالمواد المقواة بألياف أقصر.

مقارنة الأداء الأولي

نظرة سريعة تُظهر مفاضلات واضحة. فبينما يوفر SGF سهولة المعالجة وانخفاض التكاليف، يوفر LGF تعزيزًا كبيرًا في المجالات الميكانيكية الرئيسية. وغالبًا ما يختبر عملاؤنا كلاهما لتحديد الفوائد لتطبيقاتهم الخاصة.

| الممتلكات | الألياف الزجاجية القصيرة (SGF) | الألياف الزجاجية الطويلة (LGF) |

|---|---|---|

| قوة التأثير | معتدل | عالية إلى عالية جداً |

| قوة الشد | جيد | ممتاز |

| مقاومة الزحف | عادل | ممتاز |

| واربج | أقل | أعلى (إذا لم يتم التحكم فيها) |

دعونا نركز على مادة محددة: STAMAX 30YM240، وهو بولي بروبيلين من الألياف الزجاجية الطويلة 30%. عندما يقارنه المهندسون بالبولي بروبيلين الزجاجي القصير 30% القياسي 30%، تصبح فجوة الأداء واضحة. الأمر لا يتعلق فقط بالقوة البسيطة؛ بل يتعلق بالمتانة مع مرور الوقت.

لماذا تتفوق STAMAX 30YM240

توفر الشبكة المترابطة من الألياف الطويلة في STAMAX 30YM240 امتصاصًا فائقًا للطاقة. وهذا يجعلها مثالية للأجزاء التي يجب أن تتحمل الصدمات، مثل مصدات السيارات أو العلب الصناعية. لا يمكن للألياف القصيرة ببساطة توزيع قوى الصدمات بنفس الفعالية عبر الجزء.

وعلاوة على ذلك، فإن مقاومته للزحف أفضل بكثير. تحت الحمل الثابت، خاصةً في درجات الحرارة المرتفعة، تتشوه الأجزاء المصنوعة من SGF-PP. بينما يقاوم الهيكل الليفي الطويل في مادة LGF-PP هذا التشوه البطيء، مما يضمن ثبات الأبعاد على المدى الطويل للمكونات الهيكلية الحرجة. هذه نتيجة مباشرة لمادة المرونة اللزوجة3 السلوك.

تبرير علاوة التكلفة

نعم، مواد LGF مثل STAMAX 30YM240 لها تكلفة أولية أعلى. ومع ذلك، غالبًا ما يتم تبرير هذه التكلفة من خلال تجنب تعطل الأجزاء، وتقليل الوزن من خلال تصميم جدران أرق وإطالة عمر المنتج. بالنسبة لعملائنا، نجعل من السهل الحصول على كميات تجريبية من هذه المواد المتخصصة في الصين.

| مقياس الأداء | SGF-PP (30%) | ستاماكس 30ym240 (30% LGF-PP) |

|---|---|---|

| قوة التأثير المسننة | أقل | ~أعلى بنحو 3-5 أضعاف |

| الزحف طويل الأمد | تشوه أعلى | أقل بكثير |

| ثبات الأبعاد | جيد | ممتاز |

يعد اختيار بولي بروبيلين LGF-PP مثل STAMAX 30YM240 استثمارًا في الأداء طويل الأجل. فغالبًا ما تفوق قوة الصدمات المعززة ومقاومة الزحف والثبات تكلفة المواد الأولية، خاصةً في التطبيقات الإنشائية الصعبة حيث لا يكون الفشل خيارًا مطروحًا.

إستراتيجيات استبدال المعادن باستخدام STAMAX 30YM240

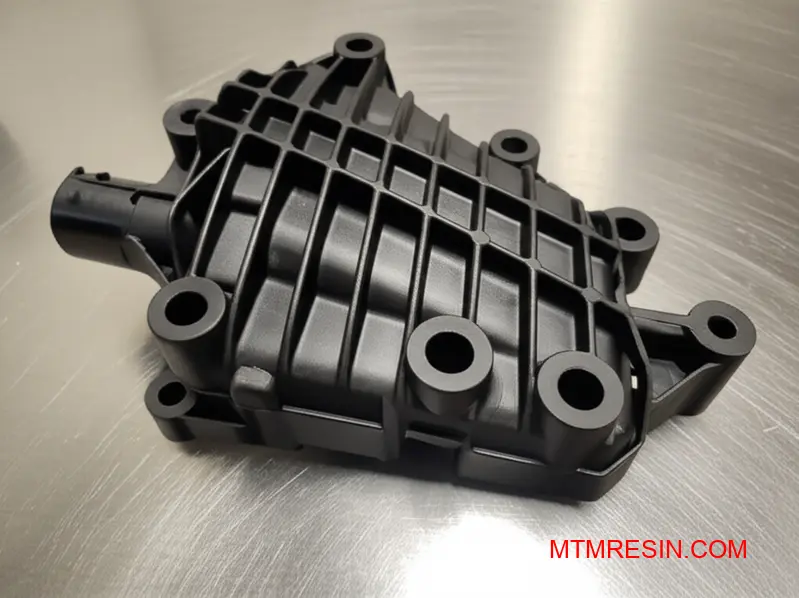

STAMAX 30YM240 هي مادة أساسية لاستبدال المعدن في قطع غيار السيارات. وتوفر مادة البولي بروبيلين المصنوعة من الألياف الزجاجية الطويلة 30% توازنًا ذكيًا بين القوة والصلابة والكثافة المنخفضة. فهي تسمح للمهندسين بتصميم مكونات أخف وزناً دون التضحية بالأداء، وهو هدف بالغ الأهمية في تصنيع السيارات الحديثة.

من المعدن إلى البلاستيك

يوفر استبدال الفولاذ أو الألومنيوم بهذه المادة فوائد مباشرة. فكر في هذه التطبيقات الشائعة للسيارات. غالباً ما يرى عملاؤنا تحسينات كبيرة عندما يقومون بالتبديل.

| المكوّن | المواد التقليدية | STAMAX 30YM240 Advantage |

|---|---|---|

| الناقل الأمامي | فولاذ مختوم | 30-40% تخفيض الوزن 30-40% |

| وحدة الباب | ألومنيوم/فولاذ | دمج الأجزاء |

| لوحة العدادات | إطار فولاذي | حرية التصميم المحسّنة |

يساعد هذا التحول الاستراتيجي في تقليل الوزن الإجمالي للسيارة. كما أنه يبسط عملية التصنيع، مما يؤدي إلى توفير محتمل في التكاليف وزيادة الكفاءة على خط التجميع.

تطبيقات السيارات الرئيسية

في ناقلات الواجهة الأمامية، تسمح STAMAX 30YM240 بدمج العديد من الأقواس والدعامات المعدنية في جزء واحد مصبوب. يقلل نهج تجميع الأجزاء المدمجة هذا من التعقيد وعدد أدوات التثبيت ووقت العمل. والنتيجة هي مكوّن هيكلي أخف وزناً ولكنه قوي.

بالنسبة لوحدات الأبواب، يعتبر تخفيض الوزن هو المحرك الأساسي. فالباب الأخف وزناً يحسّن من الاقتصاد في استهلاك الوقود والمناولة. لقد رأينا عملاءنا يحققون وفراً في الوزن يصل إلى 501 تيرابايت 6 تيرابايت على الحامل الهيكلي وحده. وهذا مكسب كبير عند تطبيقه على جميع الأبواب. إن المواد مقاومة الزحف4 أمر حيوي هنا أيضًا.

تصميم لوحة العدادات

تستفيد لوحات الأجهزة من مرونة تصميم STAMAX 30YM240. يمكن للمهندسين إنشاء أشكال هندسية معقدة تدمج قنوات HVAC ونقاط التثبيت مباشرةً في الهيكل الرئيسي. وهذا يكاد يكون مستحيلاً مع المعدن المختوم، مما يؤدي إلى تقليل عدد الأجزاء وتسريع عملية التجميع.

| التطبيق | الميزة الرئيسية | النتيجة النموذجية |

|---|---|---|

| الناقل الأمامي | دمج الأجزاء | تكلفة تجميع أقل |

| وحدة الباب | تخفيض الوزن | كفاءة أفضل في استهلاك الوقود |

| لوحة العدادات | حرية التصميم | الإنتاج المبسط |

نقوم في MTM بتخزين STAMAX 30YM240 في الصين. وهذا يساعد شركاءنا في الحصول على المواد بسرعة لتجارب القوالب، والتحقق من صحة هذه التصميمات المعقدة دون تأخير في الشحن الدولي.

يُعد STAMAX 30YM240 أداة قوية لاستبدال المعادن في وحدات السيارات. فهي تتيح خفض الوزن بشكل كبير من خلال خفض الكثافة وتوفير التكاليف من خلال دمج الأجزاء. وهذا يجعلها خياراً استراتيجياً لتصميم وحدات السيارات الفعالة والحديثة.

تحسين تصميم اللولب من أجل الاحتفاظ بالألياف الزجاجية لفترة طويلة

عند العمل مع البولي بروبيلين المصنوع من الألياف الزجاجية الطويلة (LGF) مثل STAMAX 30YM240، يكون تصميم البرغي أمرًا بالغ الأهمية. فغالبًا ما تتسبب البراغي القياسية في تكسر الألياف بشكل كبير أثناء التلدين. ويؤدي هذا التلف مباشرةً إلى الإضرار بالخصائص الميكانيكية للجزء المصبوب النهائي، مما يقوض سبب اختيار مادة البولي بروبيلين طويل الألياف الزجاجية.

مشكلة البراغي القياسية

عادةً ما يكون للبراغي القياسية نسب ضغط عالية. يولد هذا التصميم قصًا وضغطًا شديدين، وهو أمر فعال بالنسبة للبلاستيك للأغراض العامة ولكنه مدمر لمركبات رغاوي الخشب الملولب. يتم طحن الألياف أثناء انتقالها على طول البرغي، مما يؤدي إلى فقدان طولها وقدرتها على التعزيز قبل أن تصل إلى القالب.

تأثير كسر الألياف

تؤدي الألياف الأقصر إلى انخفاض حاد في قوة الصدمات والصلابة. لن يعمل الجزء كما تم تصميمه. لقد رأيت مشاريع تفشل لأن معدات المعالجة لم تكن مثالية للمادة. لم تكن المادة نفسها هي المشكلة؛ بل كان إعداد الماكينة هو السبب.

| نوع البرغي | الاحتفاظ بطول الألياف | أداء الجزء الناتج |

|---|---|---|

| برغي GP اللولبي القياسي | منخفضة | هش، أقل من المواصفات |

| برغي LGF مُحسَّن | عالية | قوي، يلبي المتطلبات |

للحفاظ على طول الألياف، من الضروري استخدام وحدة تلدين متخصصة. ويكمن الحل في استخدام برغي منخفض الضغط. ويقلل هذا التصميم من قوى القص، مما يسمح للألياف بالمرور عبر البرميل بأقل ضرر ممكن. ويضمن الحفاظ على سلامة المادة من الحبيبات إلى الجزء.

ميزة البرغي اللولبي منخفض الضغط

يوفر البرغي ذو نسبة ضغط منخفضة (عادةً حوالي 2:1) حركة نقل ألطف. يقلل من تراكم الضغط في المنطقة الانتقالية، حيث يحدث معظم تلف الألياف. عندما يقوم العملاء بتجربة مواد مثل STAMAX 30YM240 من مخزوننا في MTM، أؤكد دائمًا على التحقق من مواصفات البرغي.

اختيار صمام عدم الرجوع أمر بالغ الأهمية

يعد صمام عدم الرجوع (أو الصمام اللاعودة) مصدرًا محتملاً آخر لكسر الألياف. الصمام الحلقي الانزلاقي الحلقي هو الأكثر شيوعًا ولكنه يمكن أن يؤدي إلى قص عالي وضغط الألياف. يعد صمام عدم الرجوع ذو التدفق الحر أو صمام عدم الرجوع الكروي خيارًا أفضل بكثير. توفر هذه التصميمات مسارًا أقل تقييدًا للمادة. فهم المواد الريولوجيا5 يساعد في التنبؤ بسلوكها في ظل ظروف المعالجة المختلفة.

| نوع الصمام | مخاطر تلف الألياف | الاستخدام الموصى به |

|---|---|---|

| حلقة الاختيار المنزلقة | عالية | بلاستيك للأغراض العامة |

| صمام التدفق الحر | منخفضة | مرفق LGF والمواد الحساسة |

| صمام الفحص الكروي | منخفضة | مرفق LGF والمواد الحساسة |

تحسين تصميم البراغي غير قابل للتفاوض بالنسبة لمواد LGF. فالبراغي القياسية تقلل من طول الألياف، مما يقلل من أداء القِطع. يحافظ استخدام براغي منخفضة الضغط وصمامات عدم الرجوع ذات التدفق الحر على سلامة مواد مثل STAMAX 30YM240، مما يضمن أن المنتج النهائي يفي بمواصفاته الميكانيكية.

درجات حرارة المعالجة وسرعات الحقن لسرعة حقن 30YM240

يتطلب تحقيق النتائج المثلى باستخدام STAMAX 30YM240 التحكم الدقيق في معلمات المعالجة. تضمن الإعدادات الصحيحة تدفق المواد بشكل جيد مع حماية الألياف الزجاجية الطويلة من التلف. يمكن أن تؤدي درجات الحرارة أو السرعات غير الصحيحة إلى الإضرار بالخصائص الميكانيكية للجزء النهائي.

ملف درجة الحرارة الموصى به

نوصي بملف درجة حرارة محدد للبرميل لضمان ذوبان ثابت. ابدأ بدرجة حرارة منخفضة في الجزء الخلفي وقم بزيادتها تدريجيًا نحو الفوهة. هذا يمنع الذوبان المبكر وتدهور المواد.

درجات حرارة البرميل والقوالب

درجة حرارة القالب المستقرة أمر بالغ الأهمية بنفس القدر. فهي تؤثر بشكل مباشر على تشطيب السطح والانكماش وأوقات الدورات. فيما يلي الإعدادات النموذجية التي ننصح العملاء بالبدء بها.

| المعلمة | النطاق الموصى به |

|---|---|

| درجة حرارة المنطقة الخلفية | 220-240 درجة مئوية (428-464 درجة فهرنهايت) |

| درجة حرارة المنطقة الوسطى | 230-250 درجة مئوية (446-482 درجة فهرنهايت) |

| درجة حرارة المنطقة الأمامية | 240-260 درجة مئوية (464-500 درجة فهرنهايت) |

| درجة حرارة الفوهة | 250-270 درجة مئوية (482-518 درجة فهرنهايت) |

| درجة حرارة القالب | 70-90 درجة مئوية (158-194 درجة فهرنهايت) |

اعتبارات سرعة الحقن

يجب إدارة سرعة حقن STAMAX 30YM240 بعناية. غالبًا ما تكون هناك حاجة إلى سرعة معتدلة إلى عالية لملء الجزء بسرعة. ومع ذلك، يمكن أن تؤدي السرعة المفرطة إلى تلف الألياف الزجاجية التي تعتبر مفتاح قوة هذه المادة.

عند التعمق أكثر، يكمن التحدي في ظروف صب STAMAX 30YM240 في تحقيق التوازن بين عاملين متعارضين. تحتاج إلى حرارة وسرعة كافيتين لتدفق المادة بسهولة في تجاويف القالب المعقدة. ومع ذلك، فإن الإفراط في أي منهما سيؤدي إلى تدهور البوليمر أو كسر الألياف الزجاجية الطويلة.

خطر تلف الألياف

تزيد سرعات الحقن العالية من معدل القص6, والتي يمكن أن تكسر الألياف الزجاجية. عندما يتم تقصير الألياف، تفقد المادة قوتها الهيكلية المقصودة. بعد العمل مع عملائنا، وجدنا أن ملف الحقن متعدد المراحل غالبًا ما يعمل بشكل أفضل. فهو يبدأ أبطأ ثم يزيد من سرعته.

العثور على البقعة الحلوة

لا يوجد إعداد واحد "مثالي". يعتمد ذلك دائمًا على هندسة الجزء وسُمك الجدار وتصميم البوابة. نبدأ دائمًا بورقة بيانات الشركة المصنعة ولكننا نبدأ دائمًا بصحيفة بيانات الشركة المصنعة ولكننا نقوم بضبطها بناءً على نتائج تجربة القالب الفعلية. فيما يلي دليل بسيط حول ما يجب مراقبته.

| مشكلة الإعداد | العواقب المحتملة | الإجراء الموصى به |

|---|---|---|

| درجة الحرارة منخفضة جداً | تسديدات قصيرة، سطح رديء | زيادة درجة حرارة البرميل قليلاً |

| درجة الحرارة مرتفعة جداً | تدهور المواد، وتغير لونها | انخفاض درجة حرارة الماسورة والفوهة |

| سرعة عالية جداً | تكسر الألياف، وميض | تقليل سرعة الحقن، واستخدام المراحل |

| سرعة منخفضة جداً | علامات التدفق، تعبئة غير مكتملة | زيادة سرعة الحقن بشكل معتدل |

هذه العملية التكرارية هي المكان الذي تكون فيه الخبرة مهمة. في شركة MTM، نوفر المواد ونقدم الدعم للحصول على معايير المعالجة هذه بشكل صحيح، مما يضمن نجاح عمليات التشغيل التجريبي دون تأخيرات غير ضرورية.

يعد العثور على معلمات المعالجة الصحيحة لـ STAMAX 30YM240 عملية موازنة. يجب ضمان التدفق الجيد دون التسبب في التدهور الحراري أو تلف الألياف. يعد التحكم الدقيق في درجات حرارة الأسطوانة ودرجة حرارة القالب وسرعة الحقن أمرًا ضروريًا للحصول على أفضل جودة للجزء.

مناولة المواد: تجفيف وتغذية حبيبات LGF الحبيبية

تنطوي مناولة حبيبات الألياف الزجاجية الطويلة (LGF) مثل STAMAX 30YM240 على تحديات فريدة من نوعها مقارنةً بالكريات القياسية. السؤال الأول الذي كثيرًا ما أتلقاه هو عن التجفيف. لا يمتص البولي بروبيلين (PP) نفسه الكثير من الماء، ولكن هذه ليست القصة الكاملة.

السبب الحقيقي للتجفيف

المشكلة الرئيسية هي التكثيف السطحي. إذا أحضرت كريات باردة إلى بيئة قولبة دافئة ورطبة، فسوف تتشكل الرطوبة على سطحها. ويمكن أن يتسبب ذلك في ظهور علامات التمدد على الجزء النهائي. تتطلب المناولة السليمة لمواد البولي بروبيلين بروبيلين ذات الألياف الطويلة هذه الخطوة الإضافية.

توصيات التجفيف

| المواد | هل التجفيف مطلوب؟ | السبب |

|---|---|---|

| كريات PP القياسية | بشكل عام لا | امتصاص منخفض للرطوبة |

| كريات بولي بروبيلين بروبيلين (على سبيل المثال، STAMAX) | نعم، في كثير من الأحيان | لإزالة التكثيف السطحي |

تُعد دورة التجفيف المسبق القصيرة ممارسة جيدة لضمان عملية صب متسقة وعالية الجودة، خاصةً في الظروف الرطبة.

بالإضافة إلى التجفيف، فإن الشكل المادي لحبيبات رغاوي البرتقال الغازي يخلق عقبة رئيسية أخرى: تلقيمها في الماكينة. يمكن للشكل الطويل الشبيه بالقضبان لهذه الحبيبات أن يتسبب بسهولة في تشابكها وتشكيل قوس داخل القادوس، وهي مشكلة تعرف باسم التجسير.

منع تجسير النطاط

يؤدي انسداد القادوس إلى إيقاف تدفق المواد، مما يؤدي إلى تجويع البرغي والتسبب في لقطات غير متناسقة. هذه مشكلة شائعة مع تغذية الحبيبات STAMAX. في حين أن قاعدة البولي بروبلين كاره للماء7, ، فإن الشكل المادي للكريات هو الشاغل الأساسي لمناولة المواد.

حلول للتغذية السلسة

المفتاح هو الحفاظ على حركة المواد. غالبًا ما تؤدي القواديس القياسية ذات الزوايا المخروطية الضحلة إلى تفاقم المشكلة. وبدلاً من ذلك، يمكن للمعدات المتخصصة حل هذه المشكلة. واستنادًا إلى اختباراتنا مع العملاء، فإن بعض التعديلات فعالة للغاية.

| الطريقة | الوصف | الفعالية |

|---|---|---|

| زاوية الانحدار الحاد | استخدم قواديس بزاوية مخروطية أكبر من 60 درجة | عالية |

| المحرضات الميكانيكية | يقوم مجداف أو ذراع بطيء الحركة بتحريك الكريات بلطف | عالية جداً |

| المغذيات الاهتزازية | اهتزاز لطيف يساعد الكريات على الاستقرار والتدفق | متوسط إلى مرتفع |

في شركة MTM، غالبًا ما ننصح العملاء الذين يستخدمون مواد مثل STAMAX 30YM240 بمراجعة إعدادات التغذية الخاصة بهم. فالمعدات المناسبة تمنع التعطل المكلف وتضمن عملية مستقرة.

تتطلب المناولة السليمة لكريات رغاوي LGF التجفيف لمنع التكثيف السطحي واستخدام قواديس بزاوية حادة أو مساعدات ميكانيكية لتجنب التجسير. هذه الخطوات ضرورية لعملية صب مستقرة وأجزاء عالية الجودة مع مواد مثل STAMAX 30YM240.

التحكم في تباين الخواص واتجاه الألياف في الأجزاء المقولبة

يعد فهم اتجاه الألياف أمرًا بالغ الأهمية لأداء الجزء. عند استخدام المواد المقواة بالألياف، يحدد اتجاه الألياف قوة الجزء. فالخصائص الميكانيكية ليست موحدة في جميع الاتجاهات، مما يخلق ما نسميه خصائص متباينة الخواص. وهذا عامل رئيسي يجب إدارته.

القوة على طول الألياف مقابل عبر الألياف

تكون قوة الجزء أعلى قوة على طول اتجاه محاذاة الألياف (طولي) وأضعفها عموديًا عليه (عرضي). يمكن أن يكون هذا الاختلاف كبيرًا. وغالبًا ما يؤدي تجاهله إلى حدوث أعطال غير متوقعة في الجزء في الميدان، وهي مشكلة رأيتها عدة مرات.

مقارنة الممتلكات

| الممتلكات | طولية (على طول الألياف) | مستعرض (عبر الألياف) |

|---|---|---|

| قوة الشد | عالية | منخفضة |

| الصلابة | عالية | منخفضة |

| الانكماش | منخفضة | عالية |

يصبح التحكم في هذا التوجه هو المهمة الرئيسية لتحقيق مواصفات التصميم.

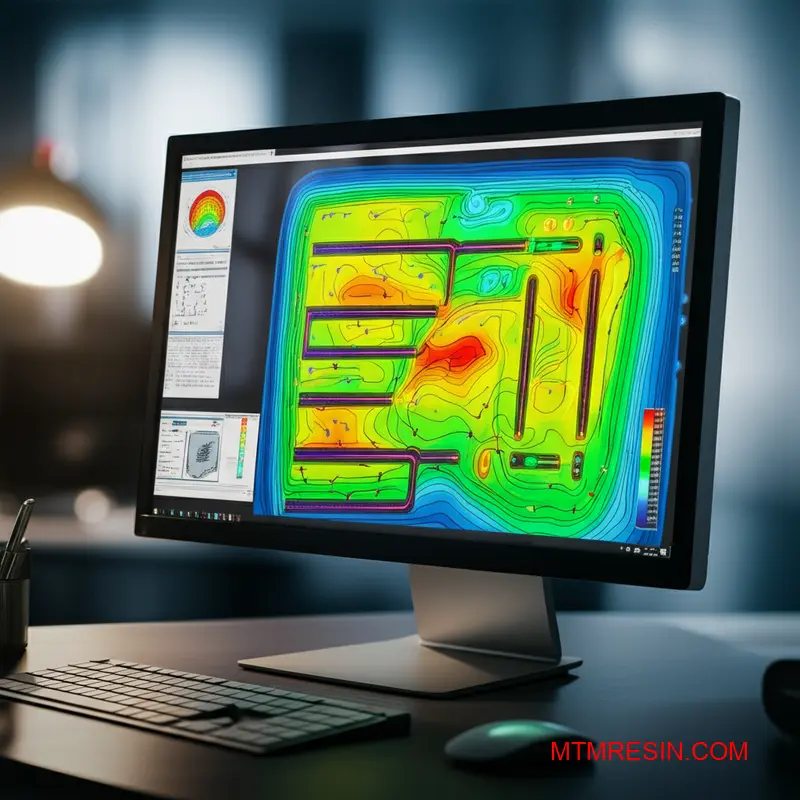

لتحقيق تحكم فعال في توجيه الألياف، يجب أن ننتقل من التخمين إلى التنبؤ. وهنا تصبح الأدوات الهندسية الحديثة ضرورية. لا يكفي الاعتماد على الخبرة وحدها، خاصةً مع الأشكال الهندسية المعقدة والمواد عالية الأداء مثل STAMAX 30YM240.

استخدام تحليل تدفق القالب

تحليل تدفق القالب هو أداتنا الأساسية للتنبؤ بكيفية ملء البلاستيك للقالب. تُظهر المحاكاة تقدم مقدمة الذوبان، مما يؤثر بشكل مباشر على كيفية محاذاة الألياف. يمكننا تصور الاتجاه النهائي للألياف قبل قطع الفولاذ، مما يوفر الكثير من الوقت والتكلفة.

التنبؤ بالالتواء

غالبًا ما يكون الالتواء نتيجة مباشرة لخصائص متباينة الخواص غير المنضبطة. السبب الرئيسي هو الانكماش التفاضلي8, حيث يتقلص الجزء في الاتجاه العرضي أكثر من الاتجاه الطولي. يخلق هذا الانكماش غير المتساوي ضغوطًا داخلية تشوه الجزء أثناء تبريده.

| مدخلات التحليل | المخرجات المتوقعة |

|---|---|

| موقع البوابة | خريطة توجيه الألياف |

| معلمات العملية | معدلات الانكماش |

| بيانات المواد | توقع الاعوجاج |

في شركة MTM، نوفر المواد الدقيقة، مثل STAMAX 30YM240، التي يستخدمها العملاء في عمليات المحاكاة هذه. وهذا يضمن أن التحليل يستند إلى بيانات دقيقة، مما يجعل التنبؤ بالالتواء موثوقًا وتجربة القالب ناجحة من اللقطة الأولى.

إن إتقان توجيه الألياف هو مفتاح إطلاق الإمكانات الكاملة للبوليمرات المقواة. يساعد استخدام تحليل تدفق القالب على التنبؤ بهذه الخصائص متباينة الخواص والتحكم فيها، مما يمنع حدوث مشكلات مثل الاعوجاج ويضمن أن الجزء النهائي يلبي متطلبات القوة لمواد مثل STAMAX 30YM240.

إدارة الانكماش والالتواء في المكونات الهيكلية الكبيرة

عند العمل مع الأجزاء الحرجة الأبعاد، وخاصة الكبيرة منها، فإن اختيار المواد هو كل شيء. يتطلب معدل الانكماش في STAMAX 30YM240، وهو بولي بروبيلين من الألياف الزجاجية الطويلة 30%، تحكمًا دقيقًا. يمكن التنبؤ بسلوكه ولكنه يتطلب الاهتمام بالتفاصيل أثناء عملية التشكيل لتجنب الأخطاء المكلفة لاحقًا.

فهم السلوك المادي

تُظهر STAMAX 30YM240 معدلات انكماش مختلفة اعتمادًا على اتجاه تدفق المواد. وهذا عامل حاسم في التحكم في الالتواء. يسمح فهم هذه القيم من البداية بتصميم أفضل للقالب وإعداد معلمات العملية. هذه المعرفة أساسية لتحقيق ثبات الأبعاد.

إعدادات المعلمة الأولية

بالنسبة لمواد مثل STAMAX 30YM240، يعد إنشاء خط أساس أمرًا أساسيًا. غالبًا ما نبدأ بتوصيات مورد المواد ونقوم بالتعديل من هناك. يوضح الجدول التالي قيم الانكماش النموذجية التي يعمل بها عملاؤنا.

| الاتجاه | معدل الانكماش النموذجي |

|---|---|

| اتجاه التدفق | 0.21 ت 6 ت 6 ت - 0.41 ت 6 ت 6 ت |

| اتجاه التدفق المتقاطع | 0.61 ت 6 ت 6 ت - 0.91 ت 6 ت 6 ت |

توفر هذه الإعدادات الأولية نقطة انطلاق قوية لتحسين وقت التبريد.

يتجاوز التحكم في الاعوجاج في المكونات الكبيرة المصنوعة من STAMAX 30YM240 الإعدادات الأولية. فهو ينطوي على عملية منهجية لاستكشاف الأخطاء وإصلاحها. يتيح توفر المادة الدقيقة محليًا من خلال MTM لعملائنا إجراء هذه الاختبارات التكرارية بكفاءة دون انتظار الشحنات الخارجية.

ضبط ضغط التعبئة

يعوض ضغط التعبئة مباشرةً انكماش المواد أثناء تبريد الجزء. بالنسبة ل STAMAX 30YM240، يمكن أن تؤدي التعبئة غير الكافية إلى حدوث أحواض وفراغات. وعلى العكس من ذلك، يمكن أن يتسبب الضغط المفرط في حدوث وميض أو إجهاد، مما يساهم أيضًا في الالتواء. إن إيجاد التوازن الصحيح أمر بالغ الأهمية.

تحسين وقت التبريد

يجب أن يكون وقت التبريد كافيًا حتى يتصلب الجزء ويصبح مستقرًا قبل القذف. مع الأجزاء الكبيرة، يكون هذا الأمر أكثر أهمية. يعد تقصير الدورة أمرًا مغريًا، ولكن الطرد المبكر سيؤدي إلى تثبيت الإجهاد ويسبب مشاكل في الأبعاد. الهدف هو العثور على أقصر وقت يضمن استقرار الجزء. ويرتبط ذلك مباشرةً بما يلي الانكماش الحجمي9.

| تعديل المعلمة | التأثير على الأبعاد | المخاطر |

|---|---|---|

| زيادة ضغط التعبئة | يقلل من الانكماش | احتمالية حدوث وميض، إجهاد عالٍ |

| تقليل ضغط التعبئة | يزيد من الانكماش | الأحواض والفراغات والأبعاد السفلية |

| زيادة وقت التبريد | يحسن الاستقرار | وقت الدورة الزمنية الأطول |

| تقليل وقت التبريد | يزيد من تفاقم الاعوجاج | تشوه ما بعد القالب |

تُعد هذه العملية التكرارية لضبط الضغط والوقت أساسية لتحقيق تفاوتات ضيقة.

يتوقف تحقيق التفاوتات الضيقة مع STAMAX 30YM240 على موازنة ضغط التعبئة ووقت التبريد. هذا التحكم الدقيق هو المفتاح لإدارة معدل الانكماش المحدد وضمان ثبات أبعاد الجزء النهائي. يتطلب استكشاف الأخطاء وإصلاحها بفعالية نهجًا قائمًا على البيانات لهذه المعلمات الحرجة.

التعامل مع تحديات تشطيب السطح باستخدام البولي بروبيلين متعدد البروم المملوء بالزجاج

يعد تأثير "الألياف العائمة" تحديًا جماليًا معروفًا مع المواد ذات الألياف الزجاجية الطويلة. ويحدث ذلك عندما تظهر الألياف الزجاجية على سطح الجزء، مما يخلق مظهرًا ملتفًا أو غير لامع بدلاً من المظهر النهائي السلس والموحد. وهذه مشكلة خاصة بالنسبة للمكونات التي يكون فيها المظهر الخارجي أمرًا بالغ الأهمية.

مصدر المشكلة

هذه الظاهرة متأصلة في طبيعة البولي بروبيلين المملوء بالزجاج. أثناء الحقن، يتدفق ذوبان البوليمر الأقل لزوجة بشكل أسرع من الألياف، خاصةً بالقرب من جدار القالب. وهذا يمكن أن يترك الألياف مكشوفة أثناء تبريد الجزء، مما يؤثر على المظهر النهائي لسطح الألياف الزجاجية.

خطوات استكشاف الأخطاء وإصلاحها الأولية

قبل استكشاف الطرق المتقدمة، يمكن لبعض التعديلات الأساسية للعملية أن تقدم تحسينًا. ومع ذلك، غالبًا ما تكون هذه التعديلات وحدها غير كافية لتحقيق سطح ممتاز من الدرجة الأولى. فيما يلي بعض نقاط البداية التي غالباً ما نناقشها مع العملاء.

| مشكلة السطح | قضية مشتركة | الحل المبدئي |

|---|---|---|

| الألياف العائمة | درجة حرارة ذوبان منخفضة | زيادة درجة حرارة الذوبان |

| علامات الدوامة | سرعة تعبئة غير متناسقة | تحسين ملف تعريف سرعة الحقن |

| لمسة نهائية باهتة | درجة حرارة منخفضة للقالب | زيادة درجة حرارة سطح القالب |

تحقيق سطح من الفئة A

عندما تكون اللمسة النهائية الخالية من العيوب وشديدة اللمعان غير قابلة للتفاوض، يجب أن نتجاوز التعديلات القياسية في العملية. يتطلب الحصول على سطح من الفئة A مع مواد مثل STAMAX 30YM240 تقنيات قولبة أكثر تطوراً تعالج مباشرةً السبب الجذري للألياف العائمة.

درجات حرارة العفن العالية

تتمثل إحدى الاستراتيجيات الفعالة في زيادة درجة حرارة سطح القالب بشكل كبير. يسمح القالب الأكثر سخونة بتكوين طبقة غنية بالراتنج على السطح، مما يؤدي إلى دفن الألياف الزجاجية تحت طبقة البوليمر الملساء. وهذا يحسن من تشطيب السطح ولكن يمكنه أيضًا إطالة أزمنة الدورات.

تسخين القالب الديناميكي

بالنسبة للتطبيقات الأكثر تطلبًا، فإن التسخين والتبريد الديناميكي للقالب هو الحل الأول. تنطوي هذه العملية على تسخين سطح تجويف القالب بسرعة قبل الحقن مباشرةً ثم تبريده بسرعة لتصلب الجزء. ويضمن ذلك النسخ الأمثل للسطح وإخفاء الألياف تمامًا. وهذا يساعد على منع العيوب السطحية مثل التزاوج10 أثناء المناولة والاستخدام.

| التقنية | المبدأ | الأفضل لـ |

|---|---|---|

| درجة حرارة العفن العالية | تكوين طبقة سطحية غنية بالراتنج | تحسين اللمعان وإخفاء الألياف الطفيفة |

| تسخين القالب الديناميكي | دورة التسخين/التبريد السريع | تحقيق تشطيبات من الفئة A |

| صب القوالب بمساعدة الغاز | تجويف المقاطع، ودفع الراتنج إلى السطح | الأجزاء الكبيرة ذات الأشكال الهندسية المعقدة |

الألياف العائمة هي مشكلة شائعة في البولي بروبيلين المملوء بالزجاج. في حين أن تعديلات العملية الأساسية يمكن أن تساعد، فإن تحقيق سطح من الفئة A على مواد مثل STAMAX 30YM240 غالبًا ما يتطلب تقنيات متقدمة مثل درجات حرارة القالب العالية أو الديناميكية لإنشاء طبقة ناعمة غنية بالراتنج.

تخفيف تآكل الأدوات عند صب الألياف الزجاجية 30%

تمثل مواد الصب بالألياف الزجاجية 30%، مثل STAMAX 30YM240، تحديًا كبيرًا: التآكل الكاشطة على القالب. تعمل الألياف الزجاجية مثل ورق الصنفرة الناعم، مما يؤدي إلى تآكل أسطح الأدوات الحرجة تدريجيًا، خاصةً في المناطق عالية التآكل مثل البوابات والزوايا الحادة. يؤدي ذلك إلى تسريع تدهور الأداة.

الدفاع الأساسي: اختيار الفولاذ القالب

اختيار فولاذ القالب المناسب هو دفاعك الأول والأكثر أهمية. فالفولاذ P20 القياسي ببساطة ليس متينًا بما يكفي لإنتاج كميات كبيرة من هذه المواد. يعد فولاذ الأدوات المقوى ضروريًا لإطالة عمر الأداة والحفاظ على جودة القِطع بمرور الوقت.

مقارنة الصلب للتطبيقات الكاشطة

| نوع الفولاذ | الصلابة (HRC) | مقاومة التآكل | الصلابة | التوصية |

|---|---|---|---|---|

| P20 (مقوى مسبقاً) | ~30-34 | منخفضة | عالية | ليس للكميات الكبيرة |

| H13 (مقوى) | ~48-52 | جيد | جيد | نقطة بداية جيدة |

| S7 (مقوى) | ~54-56 | جيد جداً | ممتاز | للمناطق عالية التأثير |

| سلسلة CPM | ~58-62 | ممتاز | جيد | الأفضل للإدخالات الحرجة |

في حين أن اختيار الفولاذ عالي الصلابة أمر أساسي، إلا أنه ليس الحل الكامل. فالتفاعل بين البوليمر المنصهر وسطح الفولاذ عملية معقدة. إن فهم مبادئ الترايبولوجي11 يساعدنا على رؤية أن الاحتكاك والتآكل هما قوتان مترابطتان تتسببان في تدهور القالب.

الحماية المتقدمة: الطلاءات والصيانة

للحصول على أقصى عمر افتراضي، خاصةً في التطبيقات الصعبة، يجب أن ننظر إلى ما وراء الفولاذ الأساسي. تخلق الطلاءات الواقية حاجزًا يقلل بشكل كبير من التأثير الكاشط المباشر للألياف الزجاجية الموجودة في STAMAX 30YM240.

دور الطلاءات السطحية

تُنشئ الطلاءات الشبيهة بالكربون الشبيه بالماس (DLC) أو طلاءات نيتريد التيتانيوم (TiN) سطحًا شديد الصلابة ومنخفض الاحتكاك على القالب. تقلل هذه الطبقة، التي لا يزيد سمكها غالبًا عن بضعة ميكرونات فقط، من معدل التآكل الكاشطة بشكل كبير، مما يحمي الفولاذ الأساسي ويحافظ على التفاصيل الدقيقة في الجزء.

الصيانة الاستباقية هي المفتاح

حتى مع أفضل أنواع الفولاذ والطلاء، فإن خطة الصيانة الاستباقية غير قابلة للتفاوض لإطالة عمر الأداة. يعد الفحص والتنظيف المنتظم للمناطق عالية التآكل، مثل منطقة البوابة، أمرًا بالغ الأهمية. يسمح ذلك بالكشف المبكر عن التآكل قبل أن يؤثر على أبعاد القِطع أو تشطيب السطح.

تتطلب الإدارة الفعّالة لتآكل الأدوات من المواد المملوءة بالزجاج نهجًا متعدد الأوجه. إن الجمع بين الفولاذ المقوى والطلاء السطحي المتقدم مثل DLC وجدول الصيانة الصارم هو الاستراتيجية الأكثر موثوقية لضمان استقرار الإنتاج على المدى الطويل وحماية استثماراتك.

احصل على مادة تجربة القالب التجريبي STAMAX 30YM240 بسرعة مع MTM

هل أنت جاهز للتشكيل باستخدام STAMAX 30YM240؟ تخلص من الانتظار، والتأخيرات اللوجستية، وعدم اليقين بشأن المواد - أرسل لنا استفسارك الآن للحصول على STAMAX 30YM240 الأصلي أو المكافئ الذي يتم تسليمه مباشرةً في الصين. قم بتسريع عملية تجربة القالب الخاص بك وحافظ على مشروعك في الموعد المحدد مع حلول MTM المخزنة مسبقًا!

-

تعرف على كيفية تأثير هذه الخاصية على قوة الجزء وأدائه بناءً على اتجاه التدفق. ↩

-

تساعد هذه القيمة على التنبؤ بصلابة المادة، وهو أمر بالغ الأهمية لتصميم المكونات الهيكلية الصلبة. ↩

-

فهم كيفية تأثير هذه الخاصية على تشوه المواد تحت الضغط، وهو أمر بالغ الأهمية لتصميم أجزاء متينة. ↩

-

يساعد فهم مقاومة الزحف على التنبؤ بثبات أبعاد المكوّن على المدى الطويل تحت الحمل المستمر. ↩

-

يساعد فهم هذا المفهوم على التنبؤ بتدفق المواد وتحسين عملية القولبة بالحقن. ↩

-

يساعد فهم ذلك على تحسين تدفق الذوبان ومنع العيوب المادية. ↩

-

يساعد فهم هذه الخاصية في توضيح سبب تركيز التجفيف على رطوبة السطح وليس الامتصاص الداخلي. ↩

-

يساعد فهم هذا المفهوم في تشخيص وحل مشكلات اعوجاج الأجزاء في البلاستيك المقوى بالألياف. ↩

-

يساعد فهم هذا الأمر على تحسين ملفات تعريف التعبئة من أجل كثافة موحدة والتحكم في الأبعاد. ↩

-

يساعد فهم التآكل في تصميم أسطح متينة واختيار تدابير الحماية المناسبة للتطبيقات عالية التآكل. ↩

-

ويساعد فهم هذا المجال على التنبؤ بتآكل المواد ومنعه، وهو أمر بالغ الأهمية لأداء القالب على المدى الطويل وتوفير التكاليف. ↩