Når dit formforsøg afhænger af den nøjagtige Ultradur-kvalitet, der er specificeret i dit design, kan forsinkelser i indkøbet ødelægge hele projektets tidslinje. Ingeniører er under konstant pres for at afbalancere krav til ydeevne med materialets tilgængelighed, især når de arbejder med BASF's omfattende PBT-portefølje, hvor et forkert valg af kvalitet kan gå ud over dimensionsstabiliteten eller flammehæmningen.

Ultradur PBT giver overlegen dimensionsstabilitet og kemisk modstandsdygtighed sammenlignet med PA66, med specifikke kvaliteter som B 4300 G6, der giver 30% glasfiberforstærkning til bilforbindelser, mens HR-serien giver hydrolysebestandighed til barske miljøer.

Når jeg arbejder med ingeniørteams på tværs af forskellige brancher, har jeg bemærket, at valget af Ultradur ofte bliver overvældende på grund af det store antal tilgængelige varianter. Denne guide gennemgår beslutningsprocessen, fra forståelse af kvalitetshierarkier til optimering af din forsyningskæde i Kina.

Ultradur-navnet dækker over en bred familie af PBT-harpikser. At forstå hierarkiet er nøglen til at vælge den rigtige kvalitet. Det er ikke bare ét materiale, men en portefølje, der er designet til forskellige tekniske behov. Vi kan dele det op i tre hovedkategorier for at skabe klarhed.

Uarmerede standardkvaliteter

Dette er de grundlæggende Ultradur-kvaliteter. De har gode flydeegenskaber og god overfladefinish. Tænk på dem til anvendelser, hvor høj mekanisk styrke ikke er det primære krav, f.eks. æstetiske huse eller enkle elektriske stik, hvor isolering er hovedmålet.

Glasfiberforstærket serie

Når du har brug for stivhed og styrke, vender du dig mod den glasfiberforstærkede serie. Tilsætningen af glasfibre forbedrer de mekaniske egenskaber dramatisk. Det gør dem velegnede til strukturelle komponenter, der skal kunne modstå store belastninger, som f.eks. dele til biler eller industrimaskiner.

| Karaktertype | Primær fordel | Almindelig brugssag |

|---|---|---|

| Standard | Fremragende flow og finish | Elektriske huse |

| Forstærket | Høj styrke og stivhed | Strukturelle dele til biler |

| Specialitet | Specifik ydeevne | Forbindelser med FR-behov |

Særlige modifikationer

Denne kategori omfatter materialer som flammehæmmende harpikser. De er udviklet til anvendelser, hvor sikkerhed og overholdelse af standarder som UL 94 er afgørende. Du finder disse specifikke Ultradur-kvaliteter i forbrugerelektronik og elektriske systemer.

At vælge den rigtige Ultradur-serie er mere end et datablad. Det handler om at matche materialets styrker med dit projekts specifikke krav. Valget mellem en standard-, forstærket- eller specialkvalitet har betydelige konsekvenser for både ydeevne og forarbejdning.

Kortlægning af krav til den rigtige serie

Ingeniører spørger mig ofte, hvilken Ultradur PBT-kvalitet der er bedst. Svaret starter med applikationens primære funktion. Er delen en strukturel komponent under konstant belastning, eller er det et kabinet til følsom elektronik? Til konstruktionsdele er en glasfiberforstærket PBT næsten altid udgangspunktet. Fiberprocenten dikterer den endelige stivhed.

Indvirkning på forarbejdningsparametre

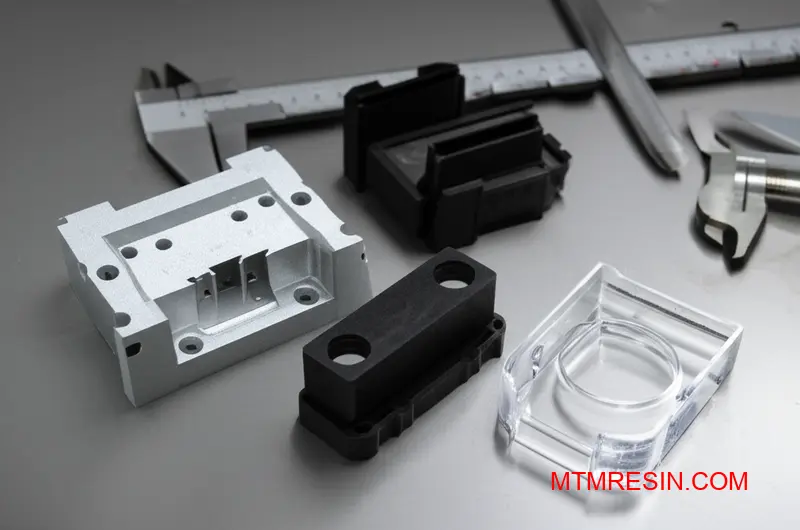

En kritisk faktor, vi ser i formforsøg, er, hvordan forstærkning påvirker forarbejdningen. Tilsætning af glasfibre øger materialets Viskositet1, hvilket ofte kræver justeringer af indsprøjtningstryk og -temperatur. Uforstærkede kvaliteter flyder lettere og fylder komplekse, tyndvæggede dele med mindre indsats. Hos MTM leverer vi disse forskellige kvaliteter, så teams i Kina kan validere deres form og proces med det nøjagtige materiale.

| Krav | Anbefalet Ultradur-serie | Vigtige overvejelser |

|---|---|---|

| Høj stivhed | Glasfiberforstærket | Behov for højere indsprøjtningstryk |

| Elektrisk sikkerhed | Flammehæmmende | Kan påvirke farvbarheden |

| Kompleks geometri | Standard Uforstærket | Fremragende evne til at fylde formen |

Flammehæmmende harpikser introducerer en anden variabel. Selv om de giver vigtig sikkerhed, kan tilsætningsstofferne nogle gange påvirke de mekaniske egenskaber eller forarbejdningsadfærden. Det er derfor, det er så vigtigt med en ordentlig formtest.

At vælge den rigtige Ultradur-kvalitet betyder at afbalancere mekaniske behov, sikkerhedskrav og bearbejdelighed. At forstå de grundlæggende forskelle mellem standard-, forstærkede og flammehæmmende serier er det første skridt i retning af at vælge det ideelle materiale til din specifikke applikation.

Analyse af forstærkede kvaliteter: Hvornår skal man specificere Ultradur B 4300 G6 vs. G4?

Når man skal vælge en forstærket PBT, står valget ofte mellem Ultradur B 4300 G6 og G4. Den vigtigste forskel er glasfiberindholdet. G6 indeholder 30%-glasfiber, mens G4 har 20%. Denne tilsyneladende lille ændring har stor indflydelse på de mekaniske egenskaber.

Nøgleforskelle i performance

Det højere glasfiberindhold i G6 betyder direkte øget stivhed og styrke. Det er den bedste løsning til dele, der skal kunne modstå deformation under belastning. G4 er stadig robust, men giver et lidt bedre flow og en anden balance mellem pris og ydelse.

På et øjeblik: G6 vs. G4

| Karakter | Glasfiber (%) | Primær fordel |

|---|---|---|

| Ultradur B 4300 G6 | 30% | Maksimal stivhed og styrke |

| Ultradur B 4300 G4 | 20% | Afbalanceret præstation |

Denne indledende sammenligning hjælper dig med at træffe en beslutning, der passer til dine specifikke behov.

Lad os dykke dybere ned i detaljerne. Glasfiberen 30% i Ultradur B 4300 G6, der ofte betegnes som PBT GF30, gør den betydeligt stivere end G4-kvaliteten. Vores interne testdata viser en mærkbar stigning i trækmodulet, som er afgørende for strukturelle komponenter.

Sammenligning af trækstyrke og stivhed

Til anvendelser som stik til biler er høj stivhed afgørende for at forhindre afbøjning af stifter og sikre pålidelige forbindelser. G6-kvaliteten giver den ekstra stivhed. G4 er stadig et fremragende materiale, men er bedre egnet til huse eller dæksler, hvor de mekaniske belastninger er mindre krævende. Fibrenes retning påvirker også styrken, en egenskab, der er kendt som Anisotropi2.

Egnethed til anvendelse

Når kunder i Kina skal køre formforsøg med krævende emner, anbefaler jeg ofte at starte med Ultradur B 4300 G6. At have begge kvaliteter klar ved MTM giver mulighed for hurtig validering. Du kan teste den mere robuste løsning først og derefter vurdere, om G4 opfylder kravene.

| Ejendom | Ultradur B 4300 G4 | Ultradur B 4300 G6 |

|---|---|---|

| Trækmodul (MPa) | ~8000 | ~10000 |

| Trækstyrke (MPa) | ~115 | ~130 |

| Almindelig brugssag | Kabinetter, dæksler | Strukturelle forbindelser, beslag |

Valget mellem Ultradur B 4300 G6 og G4 afhænger af den mekaniske belastning. G6 giver overlegen stivhed til krævende anvendelser, mens G4 giver en afbalanceret profil. At træffe det rigtige valg er afgørende for et vellykket formforsøg og slutproduktets ydeevne.

Bekæmpelse af hydrolyse: Valg af Ultradur HR-kvaliteter til bilmiljøer

I bilindustrien er komponenterne konstant udsat for barske forhold. Varme, fugt og kemiske stoffer skaber et miljø, hvor standardplast hurtigt kan nedbrydes. Denne nedbrydning fører ofte til, at delene går i stykker før tid, hvilket er et kritisk problem for sikkerheden og pålideligheden.

Udfordringen ved moderne bilelektronik

Moderne køretøjer er meget afhængige af elektroniske sensorer og styreenheder. Disse komponenter er ofte placeret i motorrummet eller undervognen, hvor de udsættes for ekstreme temperatursvingninger og høj luftfugtighed. At vælge det rigtige materiale er ikke bare et designvalg; det er afgørende for den langsigtede ydeevne.

Hvorfor standard PBT ikke altid er nok

Standard polybutylenterephthalat (PBT) er et fantastisk materiale, men det har en kendt svaghed: hydrolyse. Når det udsættes for fugt ved høje temperaturer, nedbrydes polymerkæderne, hvilket får materialet til at miste sin mekaniske styrke og blive skørt. Det kan føre til systemfejl.

Til kritiske anvendelser i bilindustrien må vi bevæge os ud over standardkvaliteterne. Det er her, specialiserede materialer bliver afgørende. BASF's Ultradur HR-serie blev udviklet specifikt til at tackle udfordringen med polymernedbrydning i krævende miljøer.

Fordelene ved Ultradur HR-kvaliteter

‘HR’ i Ultradur HR står for hydrolysebestandig. Disse kvaliteter er kemisk modificeret til at modstå de skadelige virkninger af hydrolyse3 langt bedre end standard PBT. Denne forbedrede stabilitet er afgørende for sensorer, stik og kontrolenhedshuse, der skal fungere fejlfrit i årevis.

Opfylder standarder for biler

Bilproducenter er afhængige af strenge teststandarder som USO (USCAR)-specifikationerne for at validere komponenternes holdbarhed. Ultradur HR-kvaliteter er designet til at bestå disse krævende tests, som simulerer mange års eksponering for ekstreme varme- og fugtighedscyklusser. Vores sammenligninger af testresultater bekræfter deres overlegne ydeevne.

| Ejendom | Standard PBT | Ultradur B4330 G6 HR |

|---|---|---|

| Trækstyrke efter 1000 timer | Betydeligt fald | Høj fastholdelse |

| Slagstyrke efter 1000 timer | Skørt svigt | Bevarer sin sejhed |

| USCAR-klassificering | Klasse 1/2 | Klasse 3/4 |

Hos MTM guider vi ofte kunder mod Ultradur HR-kvaliteter til deres formforsøg, når pålidelighed er altafgørende. Når vi har disse materialer på lager i Kina, betyder det, at forsøgene ikke forsinkes, mens vi venter på en forsendelse af specialiseret harpiks fra udlandet.

Ultradur HR-kvaliteter giver overlegen hydrolysebestandighed, hvilket gør dem ideelle til bilsensorer og kontrolenheder i barske miljøer. Dette materialevalg forhindrer, at dele går i stykker før tid, og sikrer, at komponenterne lever op til strenge industristandarder som USCAR-test, hvilket sikrer langsigtet pålidelighed.

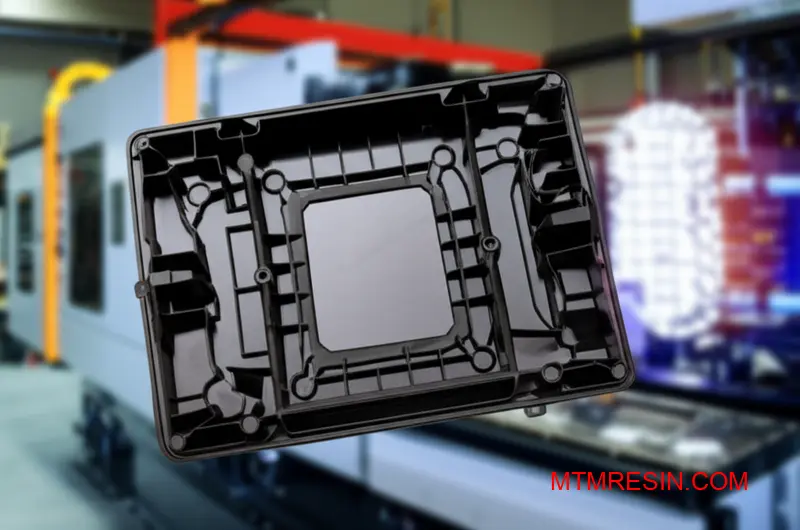

Dimensionel stabilitet er afgørende: Brug af Ultradur S 4090 til lav vridning

PBT Warpage-udfordringen

Standard PBT er et fantastisk materiale, men dets tendens til at vride sig kan være en stor hovedpine. Det gælder især for store, flade komponenter, hvor det er afgørende at bevare dimensionsstabiliteten. Problemet skyldes ofte uensartet krympning under afkølingsprocessen efter sprøjtestøbning.

Vi præsenterer Ultradur S 4090

For at løse dette problem blev der udviklet specialiserede kvaliteter som BASF's Ultradur S 4090. Dette materiale er en PBT+ASA-blanding, der er udviklet specielt til lav krumning. Det giver en betydelig forbedring af dimensionskontrollen uden at gå på kompromis med PBT's kernefordele, hvilket gør det ideelt til krævende anvendelser.

| Funktion | Standard PBT | Ultradur S 4090 |

|---|---|---|

| Primær anvendelse | Generelt formål | Dele med lav slidstyrke |

| Tendens til skævvridning | Moderat til høj | Meget lav |

| Delgeometri | Mindre følsom | Ideel til flade, store dele |

Hvorfor standard PBT bliver skævt

Den primære årsag til skævhed i glasfiberarmeret PBT er differentieret krympning. Fibrene orienterer sig forskelligt i flowretningen i forhold til tværflowretningen. Det skaber indre spændinger, når emnet afkøles, hvilket fører til forvrængning. Det er en grundlæggende materialeadfærd, der bliver mere udtalt i større dele.

Løsningen med få sider

Ultradur S-serien, herunder Ultradur S 4090, modificerer polymermatrixen. Ved at blande PBT med materialer som ASA eller PET opnår blandingen en mere isotrop eller ensartet krympning. Det reducerer de indre spændinger, der forårsages af fiberorienteringen, og forbedrer emnets endelige planhed og dimensionsnøjagtighed betydeligt.

Sammenligning af svindprocent

Baseret på vores sammenlignende tests er forskellen tydelig. Den mere afbalancerede krympning af lavspaltningskvaliteter er nøglen. Denne modificerede Krystallinitet4 adfærd er med til at sikre, at emnet tilpasser sig formens hulrum med meget større præcision, hvilket sparer tid og omkostninger til værktøjsjusteringer.

| Materialekvalitet | Krympning (flow) | Krympning (tværgående strømning) |

|---|---|---|

| Standard GF30 PBT | 0,2% - 0,5% | 0,6% - 1,0% |

| Ultradur S 4090 G6 | 0,3% - 0,5% | 0,4% - 0,6% |

Hos MTM har vi materialer som Ultradur S 4090 på lager i Kina, hvilket sikrer, at du har en hurtig løsning på problemer med skævheder under formforsøg uden at skulle vente på oversøiske forsendelser.

Ultradur S 4090 giver exceptionel dimensionsstabilitet ved at minimere differentiel krympning, et almindeligt problem i standard PBT. Det gør det til et pålideligt valg til store, flade komponenter, hvor præcision er altafgørende, så man undgår dyre omarbejdninger og projektforsinkelser.

Løsninger med højt flow: Reducer cyklustiderne med Ultradur High Speed-serien

I sprøjtestøbning er effektivitet altafgørende. Ultradur High Speed-serien tilbyder en direkte vej til at reducere cyklustiderne, især for komplekse eller tyndvæggede komponenter. Dette PBT-materiale med højt flow fylder formene hurtigere og ved lavere tryk, hvilket giver betydelige produktionsgevinster.

Fordelen ved hastighed

Hurtigere cyklustider betyder flere dele pr. time. For indkøbsteams har det direkte indflydelse på prisen pr. del. Et lavere indsprøjtningstryk reducerer også sliddet på forme og maskiner, hvilket er en langsigtet omkostningsbesparelse. Det er en klar gevinst for den samlede produktionseffektivitet.

Nøgleindikatorer for performance

| Funktion | Standard PBT | Ultradur høj hastighed |

|---|---|---|

| Relativ cyklustid | 100% | 70-80% |

| Nødvendigt indsprøjtningstryk | Høj | Lav-medium |

| Ideel vægtykkelse | >1,5 mm | <1,5 mm |

| Energiforbrug | Standard | Reduceret |

Denne forbedrede flydeevne muliggør design, der tidligere var udfordrende med standard PBT-materialer.

Dybere dyk ned i støbeeffektivitet

Den primære fordel ved Ultradur High Speed-serien ligger i dens modificerede reologi. Materialet er konstrueret til at flyde lettere i smeltet tilstand. Det gør det muligt at bevæge sig gennem indviklede formkanaler og fylde tynde sektioner uden at fryse for tidligt eller kræve for stort tryk.

Reologiske fordele i praksis

Denne egenskab er afgørende for moderne elektronik og bilkomponenter, hvor design kræver tyndere vægge for at spare vægt og plads. Vi ser ofte kunder kæmpe med standardmaterialer, der forårsager korte skud eller høj stress i disse applikationer. Ultradurs høje flow løser direkte disse almindelige støbefejl. Baseret på test med vores kunder fører et mere jævnt flow også til en bedre overfladefinish, hvilket reducerer behovet for sekundær bearbejdning. Måling af Smelteflowhastighed5 er nøglen til at kvantificere denne fordel.

Omkostningskonsekvenser for projektledere

| Parameter | Virkningen af Ultradur High Speed | Økonomisk resultat |

|---|---|---|

| Cyklustid | Reduceret med op til 30% | Lavere omkostninger pr. del |

| Energiforbrug | Lavere støbningstryk | Reducerede driftsudgifter |

| Skrotprocent | Færre flow-relaterede fejl | Mindre materialespild |

| Slid på værktøjet | Reduceret stress på skimmelsvampe | Længere levetid for værktøjet, mindre vedligeholdelse |

Hos MTM har vi disse højtydende Ultradur-kvaliteter på lager i Kina. Det betyder, at dit team kan teste og validere disse cyklustidsreduktioner uden at vente på internationale forsendelser, så dit projekt holder tidsplanen.

Ultradur High Speed-kvaliteter øger produktionseffektiviteten betydeligt ved at forbedre flydeevnen. Det fører til hurtigere cyklustider, lavere indsprøjtningstryk og reducerede omkostninger pr. emne, hvilket er særligt værdifuldt ved fremstilling af tyndvæggede komponenter.

Overholdelse af flammehæmmende egenskaber: Undersøgelse af Ultradur B 4406 og B 4450

Inden for elektronik er flammehæmning ikke bare en funktion; det er en nødvendighed for sikkerheden. At opnå en UL94 V-0-klassificering er et kritisk benchmark for overholdelse. Denne standard sikrer, at et materiale selvslukker hurtigt efter flammeeksponering, hvilket forhindrer brandspredning i følsomme komponenter.

De vigtigste Ultradur FR-kvaliteter

To fremtrædende valg er Ultradur B 4406 og B 4450. Begge er PBT-kvaliteter, der er designet til krævende elektriske anvendelser. De opfylder kravene på forskellige måder, hvilket gør det vigtigt at forstå deres centrale forskelle før din næste test af en form i Kina.

| Funktion | Ultradur B 4406 G6 | Ultradur B 4450 G5 |

|---|---|---|

| Forstærkning | 30% Glasfiber | 25% Glasfiber |

| Vigtige fordele | Halogeneret FR-system | Halogenfrit FR-system |

| Primær anvendelse | Konnektorer, huse | Miljøbevidste designs |

Denne sammenligning hjælper ingeniører og projektledere med at træffe beslutninger.

Halogenerede vs. halogenfrie systemer

Den største forskel mellem disse to Ultradur-kvaliteter er deres flammehæmmende kemi. Ultradur B 4406 bruger et traditionelt halogeneret system, som er meget effektivt og veletableret. Men miljøbestemmelserne favoriserer i stigende grad halogenfrie alternativer på grund af bekymringer om biprodukter fra forbrænding.

Ultradur B 4450 opfylder denne efterspørgsel med en halogenfri pakke. Det er et foretrukket valg for virksomheder med strenge miljømål eller produkter, der er rettet mod markeder med strenge regler. Dette er en kritisk faktor for mange elektroniske komponenter i dag.

Indvirkningen på mekaniske egenskaber

Tilsætning af flammehæmmere indebærer altid kompromiser. Disse tilsætningsstoffer kan forstyrre polymermatrixen, hvilket ofte fører til en lille reduktion i den mekaniske ydeevne sammenlignet med ikke-FR-kvaliteter. Kemien virker ved at forstyrre materialets Pyrolyse6 cyklus under forbrændingen, hvilket kan påvirke dens fysiske tilstand.

Vores analyse viser, at begge materialer har en fremragende stivhed, men at nogle egenskaber er anderledes.

| Ejendom | Standard 30% GF PBT | Ultradur B 4406 G6 (FR) |

|---|---|---|

| Trækmodul | Høj | Meget høj (lille stigning) |

| Slagstyrke | God | Lidt reduceret |

| Flydeevne | Fremragende | God |

Hos MTM hjælper vi kunderne med at navigere i disse nuancer. Når vi har både Ultradur B 4406 og B 4450 på lager i Kina, er det muligt at foretage hurtige formforsøg for at validere, hvilket materiales ydeevneprofil der er acceptabel for dit specifikke design.

Valget mellem Ultradur B 4406 og B 4450 indebærer en afvejning af UL94 V-0-overholdelse, regler og mekanisk ydeevne. Beslutningen hviler på, om et gennemprøvet halogeneret system eller et moderne halogenfrit alternativ passer bedre til dit projekts tekniske og miljømæssige mål.

Profil af mekaniske egenskaber: Stivhed, sejhed og modstandsdygtighed over for krybning

Når ingeniører gennemgår et teknisk datablad, fokuserer de ofte på to tal: Youngs modul og slagstyrke. Disse tal er afgørende udgangspunkter. Youngs modul fortæller dig om materialets stivhed eller dets modstand mod at blive deformeret elastisk. Et højere tal betyder et stivere materiale.

Aflæsning af vigtige stivheds- og sejhedsmålinger

Sejhed, som ofte måles med Charpy- eller Izod-slagprøver, angiver et materiales evne til at absorbere energi og deformere plastisk uden at gå i stykker. Det handler om, hvor godt en del kan klare et pludseligt slag. At vælge det rigtige materiale kræver en afvejning af disse to egenskaber.

| Ejendom | Hvad den måler | Midler med høj værdi |

|---|---|---|

| Young's Modulus | Stivhed, modstandsdygtighed over for elastisk deformation | Mere stiv |

| Charpy-slagstyrke | Sejhed, energiabsorption før brud | Mere holdbar |

For materialer som BASF's Ultradur PBT giver databladene et klart billede af dets oprindelige ydeevne.

Men korttidsdata fortæller ikke hele historien. En kritisk fejl er at ignorere, hvordan et materiale opfører sig over måneder eller år under konstant belastning. Det er her, vi skal overveje kryberesistens, en nøglefaktor for langsigtet dimensionsstabilitet.

Den oversete faktor: Langsigtet krybning

Krybning er et fast materiales tendens til at bevæge sig langsomt eller deformere permanent under påvirkning af vedvarende mekaniske belastninger. For en plastikdel, der vil være under konstant spænding eller kompression, betyder høj oprindelig stivhed ikke meget, hvis delen langsomt deformeres over tid.

Hvorfor krybning er vigtig i anvendelsen

Tænk på et snap-fit-stik eller et hus, der understøtter en intern komponent. Hvis materialet kryber, kan forbindelsen løsne sig, eller huset kan blive skævt, hvilket kan føre til produktfejl. Vi skal analysere langsigtede krybningsdata, ikke bare det oprindelige modul. Den underliggende materialevidenskab, som f.eks. Forvridning af klatring7, forklarer, hvorfor det sker.

| Faktor | Indflydelse på krybning | Overvejelser om design |

|---|---|---|

| Temperatur | Højere temperaturer fremskynder krybning | Analyse af driftsmiljøet |

| Belastning | Højere stress øger krybehastigheden | Spændingsfordeling i delen |

| Materialekvalitet | Fyldstoffer (f.eks. glasfiber) reducerer krybning | Vælg forstærkede kvaliteter som Ultradur |

Hos MTM guider vi kunderne gennem disse data til deres formforsøg og sikrer, at det valgte materiale kan modstå forholdene i den virkelige verden.

Det er vigtigt at forstå databladets værdier for stivhed og sejhed. Men for at opnå langsigtet pålidelighed skal du også vurdere kryberesistens. Det sikrer, at din del ikke kun fungerer den første dag, men i hele den tilsigtede levetid, især når du bruger højtydende PBT som Ultradur.

Sammenlignende analyse: Ultradur PBT vs. PA66 og PET til strukturelle dele

At vælge det rigtige materiale til konstruktionsdele indebærer en kritisk afvejning mellem ydeevne, bearbejdelighed og omkostninger. Ultradur PBT, PA66 og PET er alle stærke kandidater, men deres forskellige egenskaber gør dem velegnede til forskellige anvendelser. Nøglen er at forstå deres opførsel under virkelige forhold.

Vigtige præstationsmålinger

Når jeg hjælper ingeniører, fokuserer vi ofte først på fugtabsorption. Denne ene faktor har stor indflydelse på en dels langsigtede dimensionsstabilitet og mekaniske styrke. Et materiale, der svulmer op eller svækkes i fugtige miljøer, kan føre til komponentfejl.

| Ejendom | Ultradur PBT | PA66 (nylon) | PET |

|---|---|---|---|

| Absorption af fugt | Meget lav | Høj | Lav |

| Dimensionel stabilitet | Fremragende | Fair | God |

| Nem behandling | Fremragende | God | Fair |

Denne sammenligning viser, hvorfor Ultradur bliver ofte det foretrukne valg til applikationer, der kræver høj præcision og pålidelighed i hele produktets levetid.

Et dybere dyk ned i materialeadfærd

Specifikationsarket fortæller kun en del af historien. I praksis betyder PA66's høje fugtabsorption, at dets mekaniske egenskaber kan ændre sig betydeligt mellem en tør, støbt tilstand og tilstanden efter eksponering for omgivende fugtighed. Det kan være et stort problem for dele med snævre tolerancer.

Omkostninger ud over prisen pr. kilo

Mens PA66 nogle gange kan have en lavere startpris, kan de samlede produktionsomkostninger være højere. Dets følsomhed over for fugt kræver omhyggelig fortørring og kan føre til en højere kassationsprocent på grund af vridning. Ultradur PBT's stabilitet betyder ofte en mere ensartet forarbejdning og færre kasserede dele.

Behandling og langsigtet ydeevne

PET giver fremragende styrke, men kræver højere forarbejdningstemperaturer og omhyggelig tørring, hvilket øger energiomkostningerne. For at opnå langsigtet strukturel integritet skal vi også overveje faktorer som Kryb8, som er et materiales tendens til at deformere permanent under konstant belastning.

| Funktion | Ultradur PBT | PA66 (nylon) | PET |

|---|---|---|---|

| Nødvendig tørring | Minimal | Væsentligt | Vigtig og kritisk |

| Typisk smeltetemperatur (°C) | 225-250 | 260-290 | 260-280 |

| Korrosion af værktøj | Lav risiko | Lav risiko | Potentiel risiko |

Hos MTM leverer vi disse materialer til formforsøg, så teams kan validere disse behandlingsforskelle på første hånd, før de går i gang med masseproduktion.

Til konstruktionsdele, der kræver præcision og pålidelighed, giver Ultradur PBT en fremragende balance mellem dimensionsstabilitet, lav fugtabsorption og bearbejdelighed. Mens PA66 giver sejhed, og PET giver høj styrke, skal deres miljø- og procesfølsomhed håndteres omhyggeligt.

Virkeligheden i forsyningskæden: Tilgængelighed af Ultradur-kvaliteter på det kinesiske marked

Det kan være en stor hovedpine at købe specifikke tyske Ultradur-kvaliteter i Kina. Det primære problem er, at mange specialiserede kvaliteter ikke konsekvent er på lager lokalt. Det skaber betydelige forsinkelser og usikkerhed for projekter, der er afhængige af præcise materialespecifikationer til formforsøg.

Udfordringen med indkøb

Projektledere står ofte over for et svært valg: at vente i ugevis på en import eller overveje et lokalt alternativ. Denne beslutning har direkte indflydelse på tidslinjer og budgetter. Kerneproblemet er et fragmenteret netværk af Ultradur-distributører, som fører til inkonsekvent tilgængelighed af resin i Kina.

Almindelige Ultradur-kvaliteter vs. tilgængelighed

Tabellen nedenfor viser, hvad vi typisk ser på markedet. Standardkvaliteter er lettere at finde, men højtydende eller specialiserede versioner kræver ofte indkøb fra udlandet, hvilket skaber materialemangel i forbindelse med hasteforsøg.

| Karakterkategori | Tilgængelighed på det kinesiske marked | Fælles udfordring |

|---|---|---|

| Standard sprøjtestøbning | Generelt tilgængelig | Mindste ordremængde (MOQ) |

| Højt flow / lavt warp | Begrænset lager | Lange leveringstider for import |

| Glasfiberforstærket | Inkonsekvent | Variationer fra batch til batch |

| Flammehæmmende (FR) | Meget begrænset | Høje omkostninger og MOQ |

Hos MTM bygger vi bro over dette hul ved at oplagre disse materialer på forhånd, hvilket eliminerer risikoen for din forsyningskæde.

Den største risiko ved at håndtere materialemangel er at vælge en "lokal ækvivalent" uden ordentlig validering. Det er en almindelig, men farlig genvej udelukkende at stole på en sammenligning af datablade. Små forskelle i polymerformuleringen kan føre til betydelige problemer under og efter formforsøget.

Den ‘ækvivalente’ materialefælde

Et lokalt materiale kan matche smelteflowhastigheden og trækstyrken på papiret, men opføre sig anderledes under virkelige støbeforhold. Faktorer som polymerarkitektur og additivpakker oplyses ofte ikke fuldt ud, hvilket skaber skjulte risici, der kan kompromittere emnets integritet.

Ud over databladet

Efter at have udført tests med vores kunder har vi fundet ud af, at ikke-validerede ækvivalenter kan udvise problemer som dårlig overfladefinish eller dimensionel ustabilitet. Disse problemer opstår på grund af subtile molekylære forskelle. Processer som Kædesplittelse9 kan optræde forskelligt og påvirke materialets holdbarhed og ydeevne på lang sigt, selv om de første tests virker acceptable.

| Valideringstrin | Valideret ækvivalent | Uvalideret ækvivalent |

|---|---|---|

| Gennemgang af datablad | Passer til de vigtigste specifikationer | Passer til de vigtigste specifikationer |

| Forsøg med støbning | Forudsigelig adfærd | Uventet krympning/vridning |

| Del ydeevne | Opfylder designkriterier | Dumper i holdbarhedstest |

| Konsistens i forsyningen | Pålidelige partier | Potentiale for variation |

Vores rolle hos MTM er at levere enten den nøjagtige specificerede kvalitet eller et grundigt valideret alternativ, så dit projekt forløber uden materialerelaterede tilbageslag.

Det er en udfordring at sikre specifikke Ultradur-kvaliteter i Kina, og brug af ubekræftede lokale ækvivalenter indebærer en betydelig risiko for dit projekts tidslinje og kvalitet. Korrekt materialevalidering er afgørende for at undgå dyre fejl i formforsøg og sikre, at produktets ydeevne lever op til den oprindelige designintention.

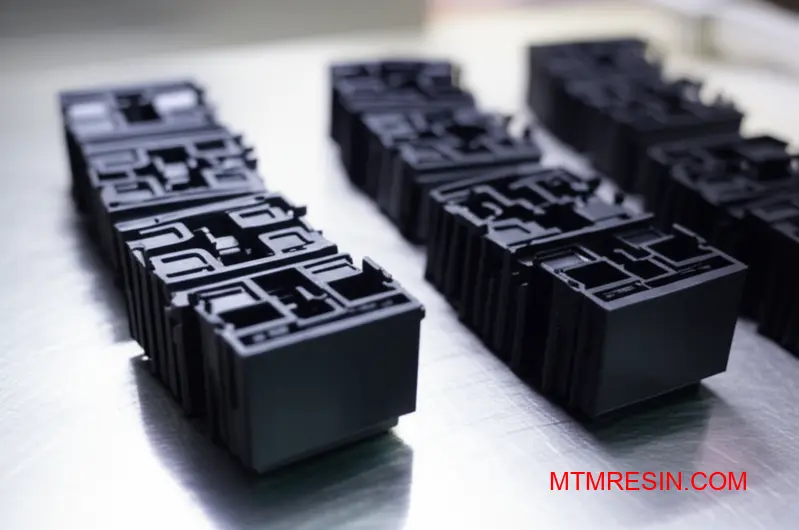

Casestudie af anvendelser: Ultradur i bil- og e-mobilitetskomponenter

I teorien er materialedatablade nyttige. I praksis er det vigtigt at se, hvor et materiale som Ultradur virkelig brillerer. Vi ser det gentagne gange blive valgt på grund af dets pålidelighed i krævende bilmiljøer, især til konnektorer og huse, hvor præcision ikke er til forhandling.

Hvorfor ingeniører vælger Ultradur

Valget kommer ofte an på en balance mellem elektrisk ydeevne, mekanisk styrke og dimensionsstabilitet. Disse faktorer er kritiske for dele, der skal fungere pålideligt i årevis. Materialet overgår konsekvent alternativer under barske forhold.

Præstation i vigtige bildele

| Komponent | Vigtige krav | Hvorfor Ultradur udmærker sig |

|---|---|---|

| Stik til biler | Dimensionel stabilitet | Modstår vridning og sikrer en sikker pasform. |

| Sensorhuse | Kemisk modstandsdygtighed | Tåler at blive udsat for bilvæsker. |

| Højspændingsdele | Elektrisk isolering | Opretholder høje CTI-værdier for sikkerhed. |

| Kasser til kontrolenheder | Slagstyrke | Beskytter følsom elektronik mod stød. |

Ud over standardkomponenter er Ultradur et vigtigt materiale i højspændingsbiler. Disse dele udsættes for ekstrem termisk og elektrisk stress. Konkurrerende materialer har måske én stærk egenskab, men kan ofte ikke levere den komplette pakke, der er nødvendig for langsigtet sikkerhed og ydeevne.

Udfordringer med højspændingsapplikationer

I højspændingsmiljøer skal materialer forhindre elektriske lysbuer og håndtere varmen effektivt. Efter at have arbejdet med kunder på forsøg med elbilkomponenter har vi bemærket, at Ultradurs kvaliteter giver overlegen Dielektrisk styrke10 og et højt Comparative Tracking Index (CTI), som ikke er til forhandling, når det gælder sikkerhed. Det er en klar fordel i forhold til visse polyamider, som kan miste deres isolerende egenskaber, når de absorberer fugt.

Kritiske egenskaber for komponenter til elbiler

Hos MTM hjælper vi kunderne med at finde den rigtige kvalitet af Ultradur til deres specifikke formforsøg i Kina. Det sikrer, at deres højspændingsdele opfylder strenge kriterier for ydeevne uden forsinkelser på grund af international forsendelse.

| Ejendom | Vigtighed i EV-komponenter | Ultradurs fordel |

|---|---|---|

| Høj CTI | Forhindrer elektrisk nedbrydning af overfladen. | Reducerer risikoen for kortslutning. |

| Lav vandabsorption | Opretholder stabile elektriske egenskaber. | Sikrer ensartet isoleringsevne. |

| Flammehæmmende egenskaber | Opfylder sikkerhedsstandarderne UL94 V-0. | Kritisk for batteri og opladningsdele. |

| Termisk stabilitet | Modstår nedbrydning ved høje temperaturer. | Vigtigt for dele i nærheden af drivlinjen. |

Ultradurs afbalancerede egenskaber gør det til et oplagt valg til krævende dele til biler og elbiler, fra stik til højspændingshuse. Dets pålidelighed under barske forhold er en vigtig beslutningsfaktor for ingeniører, der ikke har råd til komponentfejl.

Sæt turbo på dit næste skimmelforsøg: MTM låser op for Ultradur-mesterskab

Udnyt det fulde potentiale i Ultradur-kvaliteter til dit næste formforsøg i Kina - uden at vente på oversøiske forsendelser. Kontakt MTM nu for at få øjeblikkelig adgang til PBT-materialer på lager, ekspertmatchning af kvaliteter og hurtig levering, der holder dit projekt på sporet. Send din RFQ i dag!

-

Undersøg, hvordan denne egenskab påvirker formfyldning, cyklustider og den endelige kvalitet af dine støbte dele. ↩

-

Dette koncept hjælper med at forudsige delens ydeevne og forebygge problemer med fiberforstærkede materialer. ↩

-

Udforsk den kemiske proces bag denne materialenedbrydning for bedre at kunne træffe dine designvalg. ↩

-

Forstå, hvordan polymerens krystallinitet påvirker krympning, forvridning og den mekaniske styrke af dine støbte dele. ↩

-

Forståelse af denne metrik hjælper med at forudsige materialets opførsel og optimere din støbeproces. ↩

-

At forstå denne termiske nedbrydning hjælper med at vælge effektive flammehæmmere til brug ved høje temperaturer. ↩

-

Udforsk den mikroskopiske mekanisme bag materialedeformation under langvarig stress. ↩

-

Forstå, hvordan materialer deformeres under langvarig belastning, hvilket er afgørende for at designe holdbare dele. ↩

-

Lær, hvordan polymernedbrydning påvirker den langsigtede ydeevne, hvilket er en afgørende faktor, når man vurderer alternative resiner. ↩

-

Forstå, hvordan denne egenskab sikrer sikkerhed og pålidelighed i højspændingssystemer til elbiler. ↩