At købe Ultramid-harpiks til formforsøg i Kina bliver ofte et logistisk mareridt. Projektets tidsplan bliver afsporet, når materialer ligger i tolden i ugevis, forsendelsesomkostningerne kommer ud af kontrol, og hver forsinkelse skubber din prototypeplan længere bagud.

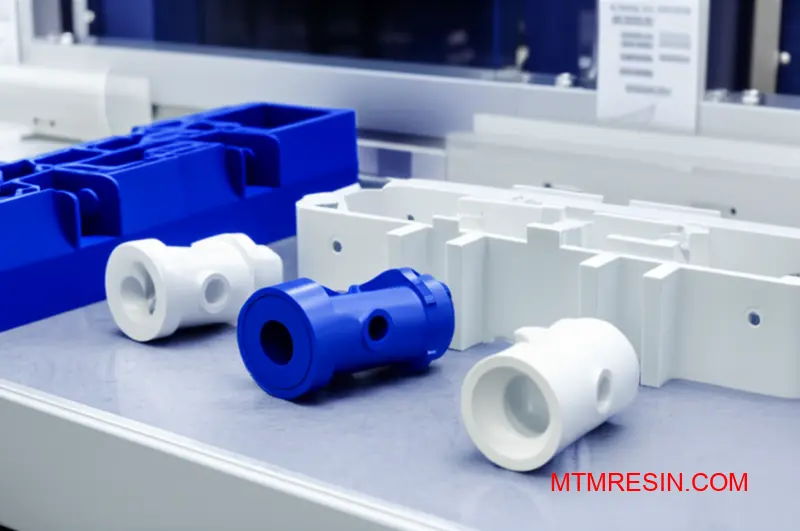

Ultramid-harpiksløsninger er let tilgængelige lokalt i Kina gennem leverandører på lager, hvilket eliminerer importforsinkelser og reducerer forsøgsomkostningerne med op til 60%, samtidig med at BASF's oprindelige specifikationer og kvalitetsstandarder opretholdes.

Jeg har arbejdet med ingeniørteams, der har set deres tidsplaner for støbeforsøg kollapse på grund af materialeforsinkelser. Løsningen er ikke bare at finde en hvilken som helst PA6- eller PA66-harpiks - det handler om at sikre autentiske Ultramid-kvaliteter, der matcher dine nøjagtige specifikationer uden hovedpine med oversøisk forsendelse.

Den ultimative guide til at købe ultramid-harpiks lokalt i Kina

At købe Ultramid-harpiks til formforsøg i Kina er et kritisk valg: at importere det eller finde en lokal leverandør. Import af materialer fører ofte til betydelige projektforsinkelser. Jeg har set teams vente i ugevis på, at forsendelser blev fortoldet, hvilket fuldstændig forstyrrer deres forsøgsplaner og udskyder deadlines.

Problemet med import

International forsendelse indebærer risici, der kan stoppe dit projekt. Toldforsinkelser, høje fragtomkostninger og logistisk hovedpine er almindelige. En pålidelig lokal forsyningskæde til indkøb af BASF Ultramid eliminerer disse variabler og sikrer, at dit materiale er klar, når din form er det.

Den lokale fordel

En lokal Ultramid-leverandør er hurtig og pålidelig. I stedet for at vente kan du hurtigt få materialer til dine formforsøg. Denne tilgang reducerer ledetid og omkostninger i forbindelse med international logistik betydeligt.

| Indkøbsmetode | Gennemløbstid | Omkostningsfaktor | Risikoniveau |

|---|---|---|---|

| International | 3-6 uger | Høj | Høj |

| Lokal (MTM) | 1-3 dage | Lav | Lav |

At købe Ultramid-harpiks i Kina er mere end bare et logistisk valg; det er en strategisk beslutning. At være afhængig af import skaber en kæde af afhængigheder, hvor en enkelt forsinkelse kan have en dominoeffekt. Lad os se nærmere på de typiske problemer, der opstår i løbet af denne proces.

Dekonstruktion af importforsinkelser

For det første er international fragt uforudsigelig. Selv med de bedste transportører kan forsendelser blive aflæsset eller omdirigeret, hvilket forlænger transittiden med dage eller uger. Så kommer toldbehandlingen, en proces, der kan være uigennemskuelig og frustrerende langsom, især for kemiske produkter som tekniske harpikser.

Dokumentation og overholdelse

Alle forsendelser kræver perfekt dokumentation. En lille fejl på en handelsfaktura eller tolddeklaration kan resultere i, at hele forsendelsen bliver tilbageholdt til inspektion. Det medfører ikke kun forsinkelser, men kan også føre til bøder. Forståelse af materialets Reologi1 er også afgørende for nøjagtige tekniske erklæringer.

Det er her, en lokal partner som MTM tilfører enorm værdi. Vi håndterer alle indkøb og lagerbeholdning på forhånd, så materialet allerede er i Kina, klar til øjeblikkelig afsendelse. Vi sikrer, at den korrekte kvalitet af Ultramid er tilgængelig til dine kritiske formforsøg uden problemer på tværs af grænserne.

| Import-udfordring | Lokal løsning (MTM) |

|---|---|

| Forsinkelser i tolden | Materiale, der allerede er i landet |

| Høje forsendelsesomkostninger | Lokaliseret, omkostningseffektiv levering |

| Fejl i dokumentationen | Intet importpapirarbejde nødvendigt |

| Uforudsigelig transit | Fast, forudsigelig leveringsplan |

Ved at købe Ultramid-harpiks lokalt i Kina undgår man de risici, der er forbundet med international forsendelse, såsom toldforsinkelser og høje omkostninger. Denne strategi sikrer, at dine materialer til formforsøg er tilgængelige til tiden, så dit projekt holdes på sporet og inden for budgettet, en kerneværdi, vi leverer hos MTM.

Komplet opdeling: Ultramid-kvaliteter, som ingeniører bør kende

Når ingeniører taler om Ultramid, henviser de til en stor familie af materialer. De to hovedtyper er Ultramid PA6 og PA66. At vælge den rigtige er afgørende for et vellykket formforsøg, da deres egenskaber er meget forskellige og påvirker alt fra styrke til overfladefinish.

Core Ultramid Resin-kvaliteter

Kvalitetsbetegnelsen fortæller dig meget. For eksempel indikerer "A" ofte en PA66-base, mens "B" peger på PA6. De efterfølgende tal og bogstaver angiver tilsætningsstoffer som varmestabilisatorer eller glasfibre. At forstå denne kode er det første skridt i materialevalget.

Sammenligning af nøgletal

Vi leverer ofte disse kvaliteter til forsøg. Her er et hurtigt kig på to populære.

| Karakter | Polymer-base | Nøglefunktion | Fælles ansøgning |

|---|---|---|---|

| A3EG6 | PA66 | 30% Glasfiber | Strukturelle dele til biler |

| B3K | PA6 | Ikke forstærket, godt flow | Hus, forbrugsvarer |

Forståelse af detaljerne

At vælge de rigtige Ultramid-harpikskvaliteter går ud over det grundlæggende. Mens A3EG6 giver høj stivhed på grund af sit glasfiberindhold, giver B3K en fremragende overfladefinish, fordi den ikke er forstærket. Valget påvirker både formdesignet og den endelige dels ydeevne.

Ud over databladet

Datablade giver tal, men erfaring fortæller dig historien bag dem. For eksempel gør Ultramid A3EG6's stivhed det ideelt til komponenter under motorhjelmen. Men dets fibrøse natur kan påvirke krumning og krympning, hvilket der skal tages højde for under formforsøget.

Overvejelser om behandling

Polyamider som Ultramid er hygroskopisk2, Det betyder, at de absorberer fugt fra luften. Denne fugt kan ødelægge en del under støbningen. Korrekt tørring af materialet før en prøve er et ufravigeligt trin, som vi altid understreger over for kunderne for at sikre valide resultater og forhindre fejl.

Effekten af forstærkning

Lad os se på, hvordan forstærkning ændrer spillet. Tilføjelse af glasfiber ændrer materialets opførsel markant.

| Ejendom | Ultramid B3K (ikke forstærket) | Ultramid A3EG6 (30% GF) |

|---|---|---|

| Trækmodul | Lavere | Betydeligt højere |

| Slagstyrke | Højere | Lavere (mere skrøbelig) |

| Overfladefinish | Fremragende | God (fibre kan forekomme) |

| Krympning | Isotropisk | Anisotropisk |

Det er derfor, det er så vigtigt med en prøve med den nøjagtigt specificerede kvalitet. Hos MTM har vi disse specifikke Ultramid-kvaliteter på lager i Kina, så din prøve afspejler produktionsforholdene i den virkelige verden uden forsinkelse.

Det er afgørende at vælge den rigtige Ultramid-kvalitet. Det kræver en afvejning af mekaniske behov, forarbejdningskrav og den endelige æstetik. At forstå forskellene mellem basispolymerer som PA6 og PA66 samt effekten af tilsætningsstoffer sikrer et vellykket og forudsigeligt formforsøg.

Sådan validerer du Ultramid Resin-ækvivalenter uden at gå på kompromis

At vælge en Ultramid-ækvivalent harpiks kræver en struktureret valideringsproces, ikke bare en sammenligning af datablade. Hvis man springer dette trin over, opstår der risici, som kan forsinke projektet og gå ud over kvaliteten af emnerne. Hos MTM guider vi kunderne gennem denne verificering for at sikre, at ydeevnen aldrig ofres for tilgængeligheden.

Nøgleindikatorer for performance

Fokuser på kritiske egenskaber ud over det grundlæggende. Mens smelteflow og densitet er vigtige, skal du også overveje mekanisk styrke, termisk stabilitet og krympningshastigheder. Disse faktorer har direkte indflydelse på den endelige dels ydeevne og dimensionelle nøjagtighed.

Sammenligning af indledende data

| Ejendom | Original Ultramid | Ækvivalent harpiks | Tolerance |

|---|---|---|---|

| Trækstyrke (MPa) | Specifikation Værdi | Testværdi | +/- 5% |

| Bøjningsmodul (GPa) | Specifikation Værdi | Testværdi | +/- 5% |

| HDT @ 1,8 MPa (°C) | Specifikation Værdi | Testværdi | +/- 3°C |

Databladets dybe dyk

Din validering starter med en gennemgang af det tekniske datablad (TDS) side om side. Kig ikke bare på tallene. Se efter ligheder i fyldstofindhold, kvalitetstype (f.eks. glasfyldt, flammehæmmende) og procestemperaturvinduer. Denne indledende screening hjælper med at filtrere uegnede kandidater fra med det samme.

Praktisk test af skimmelsvamp

Et databladsmatch er kun teoretisk. Det virkelige bevis ligger i formen. Vi anbefaler en kort prøvekørsel med det alternative Ultramid-valideringsmateriale. Under dette forsøg skal du nøje overvåge indsprøjtningstryk, cyklustid og emnets udstødningsadfærd. Enhver betydelig afvigelse signalerer en uoverensstemmelse i behandlingen.

Evaluering af efterbehandling

Efter støbningen skal delene inspiceres omhyggeligt. Mål kritiske dimensioner for at tjekke for skævheder eller krympningsforskelle. Udfør også grundlæggende funktionelle tests, der er relevante for emnets anvendelse. Nøgletal som f.eks. Trækmodul3 skal være i overensstemmelse med de originale specifikationer for BASF's erstatningsharpiks for at sikre strukturel integritet.

| Testfase | Nøgletal | Kriterier for accept |

|---|---|---|

| Støbning | Cyklustid | Inden for 5% af originalt materiale |

| Efter skimmelsvamp | Dimensionel stabilitet | Kritiske dimensioner inden for tolerance |

| Funktionel | Bærende | Ingen fejl under standardtest |

Validering af en Ultramid-ækvivalent er en proces i flere trin. Den går fra analyse af datablade til praktiske formforsøg og inspektion af dele. Denne metodiske tilgang er den eneste måde at bekræfte, at en erstatningsharpiks opfylder dit projekts strenge præstations- og kvalitetsstandarder uden at gå på kompromis.

Hastighed kontra sikkerhed: At vælge Ultramid Resin under stramme deadlines

Når projektets deadlines er stramme, føles enhver beslutning forstærket. Presset for at få en prøveform til at køre kan føre til kompromiser, især i materialevalget. At vælge den rigtige Ultramid-harpikskvalitet bliver en kamp mellem at bevæge sig hurtigt og sikre fuldstændig nøjagtighed for det endelige produkt.

Den presserende fælde

At fremskynde dette valg betyder ofte, at man accepterer en "god nok" erstatning. Men denne tilgang medfører betydelige risici. En forkert kvalitet kan gøre hele forsøget ugyldigt, hvilket fører til flere forsinkelser og omkostninger end at vente på det rigtige materiale i første omgang. Nøglen er at finde en hurtigere vej til det rigtige materiale.

Balance mellem hastighed og præcision

En pålidelig lokal leverandør ændrer ligningen. Med materialer på lager undgår du internationale forsendelsesforsinkelser og toldproblemer. Det giver dig mulighed for at overholde presserende deadlines uden at gå på kompromis med materialernes integritet. Det er den sikreste måde at fremskynde din projektplan på.

| Indkøbsmetode | Typisk leveringstid | Risikofaktor |

|---|---|---|

| Standard oversøisk bestilling | 4-8 uger | Høj (forsinkelser, told) |

| Ekspederet lokalt lager | 1-3 dage | Lav (øjeblikkelig tilgængelighed) |

Den virkelige udfordring er ikke bare hastighed; det er at bevare materialets troværdighed under pres. Hvis man vælger en anden Ultramid-kvalitet, selv en med et datablad, der ser ens ud, kan det underminere hele valideringsprocessen. Subtile forskelle i formuleringen har betydelige konsekvenser i den virkelige verden under et formforsøg.

Kompromisets skjulte omkostninger

Jeg har set projekter blive afsporet af en tilsyneladende mindre materialeafvigelse. En erstatning kan have et andet smelteflow, en anden krympningshastighed eller endda en lille farvevariation, som gør forsøgsresultaterne upålidelige. Det tvinger til dyre omprøvninger, som fuldstændig ophæver den tid, der blev sparet i starten. Det er derfor hurtig indkøb af Ultramid må også betyde sourcing af præcis klasse.

Materialeintegritet er ikke til forhandling

A Sikker, hurtig prøveform af resin er en, der passer perfekt til dine specifikationer. Faktorer som Krystallinitet4, som påvirker delens krympning og styrke, kan ikke ignoreres. Hos MTM leverer vi Ultramid resin hurtig levering fra vores lager i Kina, hvilket sikrer, at du får det specificerede materiale uden ventetid.

| Forhastet beslutning | Potentiel konsekvens | Langsigtede virkninger |

|---|---|---|

| Brug af "lignende" karakter | Forkert krympning | Fejl i delens dimensioner |

| Ignorerer fyldstoffer/tilsætningsstoffer | Svage mekaniske egenskaber | Fejl i produktfeltet |

| Overser flowhastighed | Problemer med formfyldning | Spildt prøvetid og omkostninger |

Når man står over for en stram deadline, er valget mellem hastighed og sikkerhed afgørende. Ved at vælge en lokalt lagerført, specificeret Ultramid-resin elimineres denne konflikt. Det sikrer, at din formafprøvning er både hurtig og præcis, og beskytter dit projekt mod dyre forsinkelser og omarbejde.

Sådan kan ingeniører teste ultramid-egenskaber på prototypestadiet

Validering af Ultramid-egenskaber på prototypestadiet er afgørende. Hvis man gør det rigtigt, undgår man dyre ændringer senere. Ingeniører skal bekræfte, at materialet opfører sig som forventet i den faktiske form, ikke bare på et datablad. Det sikrer, at det endelige produkt opfylder specifikationerne fra første dag.

Vigtige valideringstests

Tidlig testning fokuserer på mekanisk ydeevne. Vi ser primært på styrke, flow og holdbarhed. Disse tests giver et klart billede af, hvordan delen vil fungere i det tiltænkte miljø, hvilket er afgørende for højtydende applikationer, der bruger Ultramid.

Almindelige testmetoder

| Testtype | Målsætning | Nøgletal |

|---|---|---|

| Trækprøvning | Måler styrke under spænding | Ultimativ trækstyrke (MPa) |

| Stødtest | Vurderer sejhed | Izod eller Charpy (J/m) |

| Flow-analyse | Forudsiger adfærd ved formfyldning | Smelteflowhastighed (g/10 min) |

Når din form befinder sig i Kina, er det mest effektivt at bruge en lokalt indkøbt Ultramid-prøve til din mekaniske valideringsform. Det eliminerer forsendelsesforsinkelser og toldproblemer, så du hurtigere kan få pålidelige data. Jeg råder altid teams til at fokusere på disse kernetests først.

Træk- og slagstyrke

Trækprøvning trækker i en prøvedel, indtil den går i stykker, og afslører dens ultimative styrke og forlængelse. For Ultramid-dele bekræfter dette, at de kan håndtere de forventede belastninger. Slagprøvning, som Izod, viser, hvordan delen modstår pludselige stød, en vigtig egenskab for komponenter i bilindustrien eller industrielt udstyr.

Analyse af støbeflow

Støbeflow handler ikke kun om at fylde hulrummet. Det påvirker også polymerens indre stress og molekylære orientering, hvilket har indflydelse på emnets endelige styrke. Inkonsekvent flow kan føre til svage punkter. Det er her Anisotropi5 bliver en kritisk faktor i evalueringen af delresultater.

Sammenligning af test for prototyper

| Test | Hvad den fortæller dig | Hvorfor det er vigtigt |

|---|---|---|

| Trækstyrke | Hvordan delen modstår at blive trukket fra hinanden. | Bekræfter den bærende kapacitet. |

| Modstandsdygtighed over for slag | Hvordan delen håndterer pludselig kraft. | Forhindrer fejl som følge af fald eller stød. |

| Flow-simulering | Hvor let harpiksen fylder formen. | Forudser svejselinjer og kosmetiske defekter. |

Ved at udføre disse tests på prototypedele, der er støbt med den endelige kvalitet af Ultramid, får du tillid til dit design og materialevalg, før du går i gang med masseproduktion.

Effektiv prototypetestning af Ultramid kræver den rette mekaniske validering med ensartede, lokalt indkøbte materialer. Denne tilgang sikrer, at dit endelige produkt opfylder designspecifikationerne og hjælper dig med at undgå betydelige forsinkelser og omkostninger ved at verificere ydeevnen tidligt i processen.

Insidertips til at verificere ægtheden af ultramid i Kina

At købe ægte BASF Ultramid i Kina kræver omhyggelig opmærksomhed. Brug af erstatningsmaterialer, selv uden at vide det, kan føre til mislykkede forsøg og betydelige projektforsinkelser. Din indkøbsstrategi skal gå ud over prissammenligning for at sikre materialets integritet og beskytte dine tidslinjer.

Vigtige verifikationssøjler

Det er afgørende at fokusere på dokumentation, sporbarhed og leverandørens omdømme. Disse tre områder giver en solid ramme for at bekræfte, at du modtager autentisk Ultramid. En systematisk kontrol reducerer risikoen betydeligt.

Indledende tjek for indkøbsteams

En hurtig tjekliste kan hjælpe dig med at screene potentielle leverandører effektivt fra starten.

| Verifikationsområde | Hvad skal man tjekke? | Det røde flag |

|---|---|---|

| Dokumentation | Analysecertifikat (COA) | Manglende eller generiske data |

| Sporbarhed | Batch-nummer | Usporbare eller gentagne numre |

| Leverandør | Officiel tilladelse | Uvillig til at dele legitimationsoplysninger |

Et ægte BASF analysecertifikat er din første forsvarslinje. Det indeholder specifikke egenskabsværdier, ikke bare intervaller. Baseret på vores arbejde med kunder krydsrefererer vi altid nøgletal som trækstyrke og Indeks for smelteflow6. Disse værdier bør stemme overens med BASF's officielle tekniske datablade for den specifikke kvalitet af Ultramid.

Vigtigheden af batch-sporing

Hver pose med ægte Ultramid har et unikt batchnummer. Dette nummer er dit link tilbage til produktionsanlægget. En pålidelig leverandør kan levere sporbarhedsdokumentation, der forbinder dit køb med en bestemt produktionskørsel. Vær på vagt over for leverandører, der ikke kan levere dette.

Screening af leverandører og due diligence

Det er lige så vigtigt at tjekke din leverandør som selve materialet. En legitim distributør vil være åben om sit forhold til BASF og have en historie med at levere autentisk teknisk plast. Undgå leverandører, der primært handler med generiske eller umærkede materialer.

| Leverandørtype | Karakteristika | Risikoniveau |

|---|---|---|

| Autoriseret distributør | Direkte link til BASF, fuld sporbarhed | Lav |

| Anerkendt forhandler | Kendt i branchen, kan fremlægge bevis | Medium |

| Ukendt kilde | Vage svar, generisk papirarbejde | Høj |

At verificere ægte Ultramid handler om en proces i flere trin. Undersøg analysecertifikatet, kræv fuld sporbarhed af batchen, og undersøg din leverandør grundigt. Denne omhyggelige tilgang sikrer materialets ægthed og beskytter din succes med formforsøg i Kina.

Effektivisering af kommunikationen mellem støberi-, materiale- og OEM-teams

Fragmenteret kommunikation skaber ofte forsinkelser og misforståelser i støbeprojekter. Når OEM, støber og materialeleverandør arbejder i separate siloer, går vigtige oplysninger tabt. Denne uoverensstemmelse kan føre til forkerte materialebestillinger, produktionsstop og budgetoverskridelser, hvilket forstyrrer hele projektets tidslinje.

Almindelige huller i kommunikationen

Hvert team har forskellige prioriteter, hvilket kan føre til gnidninger. Nøglen er at finde et fælles grundlag, hvor informationerne flyder frit. Uden et centralt kontaktpunkt bliver det en stor udfordring for alle involverede at koordinere detaljer.

Hvem er ansvarlig for hvad?

En klar definition af rollerne forhindrer forvirring. Forsinkelser opstår ofte, når en part venter på information eller godkendelse fra en anden.

| Hold | Primær bekymring | Kommunikationsudfordring |

|---|---|---|

| OEM | Endelig delkvalitet og tidslinje | Formidling af nøjagtige specifikationer til leverandører |

| Støber | Værktøjs- og proceseffektivitet | Få det rigtige materiale til tiden |

| Leverandør af materialer | Tilgængelighed af harpiks og logistik | Koordinering af levering med støberens tidsplan |

Denne adskillelse gør det vanskeligt at styre processen effektivt. En samlet tilgang er afgørende for succes.

Den centrale partnerfordel

En central forsyningspartner som MTM fungerer som den bro, der forbinder disse teams. Vi forenkler det komplekse net af interaktioner ved at blive det eneste kontaktpunkt for alle materialerelaterede spørgsmål. Dette er især afgørende for centraliseret indkøb af harpiks i Kina.

Denne model strømliner hele processen. I stedet for tre separate samtaler har OEM'en og støberen én kanal til at sikre de rigtige materialer, f.eks. specifikke Ultramid-kvaliteter. Denne forbedrede Koordinering af leverandører af ultramid eliminerer dyre fejl og sparer værdifuld tid.

Sikring af ensartethed i specifikationerne

En af vores primære roller er at garantere, at der bruges det rigtige materiale. Vi sikrer, at harpiksen, som Ultramid, opfylder de nøjagtige specifikationer, som OEM'en kræver. Dette indebærer omhyggelig Sporbarhed af materialer7 fra indkøb til levering, hvilket er afgørende for en ensartet delydelse og kvalitetskontrol.

Tabellen nedenfor sammenligner den traditionelle forsyningsmetode med vores centraliserede tilgang og fremhæver fordelene for både støberier og OEM'ers resinforsyning.

| Aspekt | Traditionel model | Centraliseret partnermodel (MTM) |

|---|---|---|

| Kommunikation | Flere, fragmenterede kanaler | Et enkelt kontaktpunkt |

| Indkøb af materialer | OEM eller støber styrer logistikken | Forhåndslagret, lokalt tilgængelig |

| Verifikation af specifikationer | Risiko for fejlkommunikation | Garanteret ensartethed i specifikationerne |

| Gennemløbstid | Uger plus toldforsinkelser | Dage, øjeblikkelig tilgængelighed |

Denne forenklede struktur sikrer, at støberen hurtigt får det rigtige materiale, så de kan fokusere på værktøjsafprøvningen.

En central forsyningspartner minimerer friktionen ved at styre tilgængeligheden af resin, ensartethed i specifikationerne og logistikken. Denne integrerede tilgang sikrer, at alle teams er på linje, forhindrer forsinkelser og garanterer, at formforsøg forløber gnidningsløst med de rigtige materialer som Ultramid.

De vigtigste spørgsmål, ingeniører stiller, før de godkender Ultramid til skimmelforsøg

Ingeniører fokuserer ofte på vigtige tekniske data, før de godkender Ultramid til formforsøg. De skal sikre, at materialet fungerer som forventet i både formen og den endelige del. Mit team besvarer ofte spørgsmål om processtabilitet og emnets ydeevne, hvilket udgør en vigtig tjekliste for ingeniører.

Validering af materialers ydeevne

Den primære bekymring er, om den valgte Ultramid-kvalitet opfylder emnets mekaniske krav. Ingeniører gransker datablade for trækstyrke, slagfasthed og langtidsholdbarhed. Disse værdier skal stemme perfekt overens med designspecifikationerne for at forhindre for tidlige fejl.

Vigtige behandlingsparametre

Validering af forarbejdningsadfærd er lige så vigtig. Nøglespørgsmål drejer sig om smelteflow, krympningshastigheder og nødvendige tørretider. Disse oplysninger er afgørende for nøjagtigt formdesign og procesopsætning.

| Bekymringsområde | Nøglespørgsmål | Hvorfor det er vigtigt |

|---|---|---|

| Flow-adfærd | Hvad er den anbefalede smeltetemperatur? | Påvirker formfyldning, overfladefinish og cyklustid. |

| Krympning | Hvad er den forventede svindprocent? | Afgørende for dimensionsnøjagtigheden af den endelige del. |

| Termisk stabilitet | Hvordan klarer den sig ved høje temperaturer? | Bestemmer egnethed til under motorhjelmen eller elektroniske dele. |

Et dyk ned i Ultramids tekniske FAQ for støbeforme afslører mere specifikke bekymringer. For eksempel spørger ingeniører ikke bare om krympning; de spørger om anisotropisk krympning. Det er især relevant for fiberforstærkede kvaliteter, hvor fibrene retter sig ind efter flowet og forårsager forskellige krympningshastigheder langs forskellige akser.

Termisk modstand i detaljer

Termisk modstand er ikke kun ét tal. Ingeniører er nødt til at forstå både den kortsigtede varmeafbøjningstemperatur (HDT) og den langsigtede kontinuerlige brugstemperatur. Disse kriterier afgør, om en Ultramid-del kan overleve varmespidser og fungere pålideligt i hele den tilsigtede levetid uden at blive nedbrudt. Vi hjælper ofte kunder med at analysere disse punkter i detaljer.

Validering af flow for komplekse geometrier

For dele med tynde vægge eller komplekse funktioner er flowadfærd altafgørende. En ingeniør vil måske bede om simuleringsdata eller praktiske eksempler. Efter at have arbejdet med kunder på lignende projekter har vi fundet ud af, at korrekt portdesign og indsprøjtningshastighed er afgørende for, at Ultramid kan fylde disse funktioner korrekt og undgå defekter som svejselinjer eller korte skud. Materialets Glasovergangstemperatur8 påvirker også dens opførsel under og efter støbningen.

En vellykket Ultramid-godkendelsesproces afhænger af verificering af vigtige tekniske egenskaber som flow, krympning og termisk modstand. Denne omhu sikrer, at materialet opfylder kravene til både forarbejdning og slutbrug, hvilket forhindrer dyre forsinkelser og fejl i produktionen.

At vælge den rigtige PA6- eller PA66-harpiks: Ultramid beslutningsramme

Valget mellem Ultramid PA6 og PA66 handler ofte om tre vigtige projektkrav: strukturelle, æstetiske eller termiske. Hvert materiale har sine egne fordele. Hvis man træffer det forkerte valg, kan det gå ud over emnets ydeevne eller øge omkostningerne unødigt. Denne guide hjælper dig med at navigere i beslutningen.

Strukturelle vs. æstetiske behov

Til anvendelser, der kræver høj styrke og stivhed, er PA66 typisk den bedste løsning. Dets krystallinske struktur giver overlegne mekaniske egenskaber. Omvendt giver PA6 en bedre overfladefinish, hvilket gør den ideel til dele, hvor udseendet er afgørende. Det er en almindelig afvejning, vi diskuterer med kunderne.

Termisk ydeevne

Hvis din komponent arbejder ved høje temperaturer, er PA66 den klare vinder. Det har et højere smeltepunkt og bedre termisk stabilitet. Vi anbefaler ofte specifikke Ultramid-kvaliteter baseret på varmeeksponering.

Her er en hurtig sammenligning, som kan hjælpe dig med dit første valg.

| Krav | Foretrukket Ultramid | Vigtige fordele |

|---|---|---|

| Strukturel | PA66 | Højere stivhed og styrke |

| Æstetisk | PA6 | Overlegen overfladefinish |

| Termisk | PA66 | Højere varmebestandighed |

Når man kommer ind på specifikke Ultramid-kvaliteter, bliver valget mere nuanceret. Vi er nødt til at se ud over basispolymeren og overveje virkningen af forstærkninger som glasfibre. Det er her, en klar forståelse af din slutanvendelse er afgørende.

Dyk dybere ned i valget af Ultramid

Til konstruktionsdele giver en Ultramid PA66-kvalitet med glasfiberforstærkning fremragende stivhed og kryberesistens. Den specificeres ofte til motorkomponenter til biler eller dele til industrimaskiner. Den højere stivhed sikrer dimensionsstabilitet under belastning, hvilket er en kritisk faktor for mange tekniske designs.

Æstetiske komponenter, som f.eks. huse til forbrugerprodukter, nyder godt af den glatte, blanke overflade på Ultramid PA6. Det er lettere at bearbejde og giver færre overfladefejl. Det kan reducere efterbehandlingstrinnene og de dermed forbundne omkostninger, hvilket er en vigtig overvejelse under formforsøg.

Temperatur som den afgørende faktor

Når det gælder termiske krav, drejer samtalen sig ofte om materialets Varmeafbøjningstemperatur (HDT)9. Ultramid PA66 overgår konsekvent PA6 på dette område. Vores test med kunder bekræfter, at selv uarmeret PA66 bevarer sin form bedre ved højere temperaturer end PA6.

| Fokus på anvendelse | Eksempel på Ultramid-kvalitet | Hvorfor det virker |

|---|---|---|

| Mekanisk høj belastning | A3WG6 (PA66, 30% GF) | Maksimal stivhed og styrke |

| Visuelt kritisk del | B3S (PA6) | Fremragende overfladekvalitet |

| Miljø med høj temperatur | A3HG5 (PA66) | Forbedret termisk stabilitet |

Når vi har både PA6- og PA66 Ultramid-kvaliteter klar på vores lager i Kina, kan vores kunder teste disse muligheder back-to-back og bekræfte deres materialevalg uden internationale forsendelsesforsinkelser.

Valget mellem Ultramid PA6 og PA66 indebærer en afvejning af ydeevne, æstetik og omkostninger. PA66 udmærker sig i strukturelle og termiske anvendelser, mens PA6 giver en overlegen overfladefinish til æstetiske dele. En klar forståelse af dine primære krav er nøglen til at træffe det rigtige valg.

Vælg MTM til Ultramid Resin - hurtigere formforsøg, ingen forsinkelser

Er du klar til at fremskynde dit næste formforsøg med autentisk Ultramid-harpiks, lige her i Kina? Kontakt MTM i dag - få øjeblikkelige tilbud, verificeret materialelager og ekspertsupport til alle Ultramid-kvaliteter og tilsvarende. Lad os holde dit projekt i gang: Send din forespørgsel nu, og sæt skub i din formforsøg med MTM!

-

Forstå, hvordan denne egenskab påvirker materialeforarbejdning og den endelige delkvalitet. ↩

-

Lær, hvordan fugtabsorption påvirker polyamiddelenes dimensionsstabilitet og styrke. ↩

-

Lær, hvordan denne kerneegenskab måler materialets stivhed, en nøglefaktor i strukturelle applikationers ydeevne. ↩

-

At forstå dette hjælper med at forudsige et materiales krympning, stivhed og kemiske modstandsdygtighed, hvilket er afgørende for nøjagtige forsøgsresultater. ↩

-

Forståelse af dette koncept hjælper med at forudsige delens svaghed og optimere formdesignet til materialeflow. ↩

-

Lær, hvordan denne ene værdi kan være en stærk indikator for polymerkvalitet, kvalitet og potentiel forfalskning. ↩

-

Lær, hvordan sporing af materialer fra kilde til færdig del sikrer kvalitet og compliance i dine projekter. ↩

-

Forståelsen af denne egenskab hjælper med at forudsige materialets opførsel ved høje driftstemperaturer. ↩

-

At forstå denne værdi hjælper med at forudsige en dels stabilitet i driftsmiljøer med høje temperaturer. ↩