Wenn Ihr Formversuch von der exakten Ultradur-Type abhängt, die Sie in Ihrem Design spezifiziert haben, können Verzögerungen bei der Beschaffung den gesamten Projektzeitplan entgleisen lassen. Ingenieure stehen unter ständigem Druck, die Leistungsanforderungen mit der Materialverfügbarkeit in Einklang zu bringen, insbesondere wenn es um das umfangreiche PBT-Portfolio der BASF geht, bei dem eine falsche Typenauswahl die Dimensionsstabilität oder den Flammschutz beeinträchtigen kann.

Ultradur PBT bietet im Vergleich zu PA66 eine überlegene Dimensionsstabilität und Chemikalienbeständigkeit. Spezielle Typen wie B 4300 G6 bieten 30%-Glasfaserverstärkung für Steckverbinder in der Automobilindustrie, während die HR-Serie Hydrolysebeständigkeit für raue Umgebungen bietet.

Bei meiner Arbeit mit Ingenieurteams in verschiedenen Branchen habe ich festgestellt, dass die Auswahl von Ultradur aufgrund der schieren Anzahl der verfügbaren Varianten oft überwältigend ist. In diesem Leitfaden wird der Entscheidungsprozess aufgeschlüsselt, vom Verständnis der Sortenhierarchien bis zur Optimierung Ihrer Lieferkette in China.

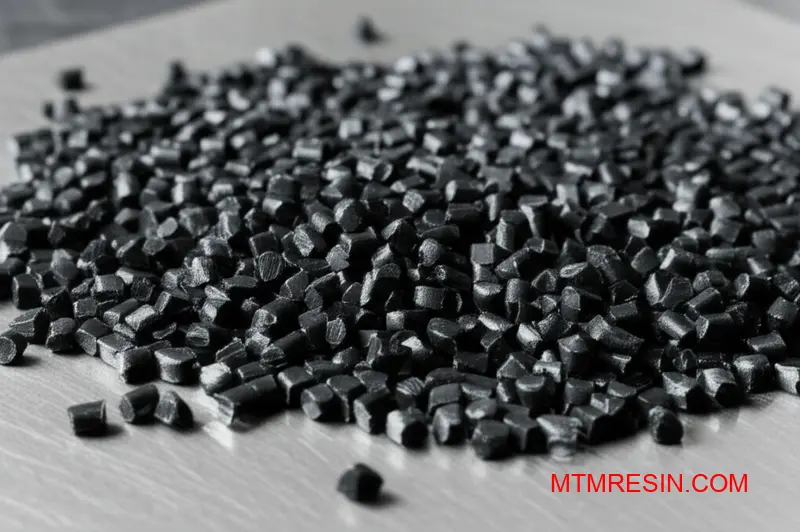

Der Name Ultradur umfasst eine große Familie von PBT-Harzen. Das Verständnis der Hierarchie ist der Schlüssel zur Auswahl der richtigen Sorte. Es handelt sich nicht um ein einziges Material, sondern um ein Portfolio, das für unterschiedliche technische Anforderungen entwickelt wurde. Der Übersichtlichkeit halber können wir es in drei Hauptkategorien unterteilen.

Unverstärkte Standard-Sorten

Dies sind die grundlegenden Ultradur-Sorten. Sie bieten gute Fließeigenschaften und Oberflächengüte. Sie eignen sich für Anwendungen, bei denen eine hohe mechanische Festigkeit nicht die Hauptanforderung ist, wie z. B. ästhetische Gehäuse oder einfache elektrische Steckverbinder, bei denen die Isolierung das Hauptziel ist.

Glasfaserverstärkte Serie

Wenn Sie Steifigkeit und Festigkeit benötigen, wenden Sie sich an die glasfaserverstärkten Serien. Durch den Zusatz von Glasfasern werden die mechanischen Eigenschaften erheblich verbessert. Dadurch eignen sie sich für Strukturbauteile, die hohen Belastungen standhalten müssen, wie z. B. Automobilteile oder Komponenten von Industriemaschinen.

| Klasse Typ | Hauptnutzen | Allgemeiner Anwendungsfall |

|---|---|---|

| Standard | Ausgezeichneter Fluss und Finish | Elektrische Gehäuse |

| Verstärkte | Hohe Festigkeit und Steifigkeit | Strukturelle Automobilteile |

| Spezialität | Spezifische Leistung | Connectors mit FR-Bedarf |

Besondere Modifikationen

Zu dieser Kategorie gehören Materialien wie flammhemmende Harze. Diese werden für Anwendungen entwickelt, bei denen Sicherheit und die Einhaltung von Normen wie UL 94 entscheidend sind. Sie finden diese speziellen Ultradur-Typen in der Unterhaltungselektronik und in elektrischen Systemen.

Die Wahl der richtigen Ultradur-Serie geht über ein Datenblatt hinaus. Es geht darum, die Kernstärken des Materials auf die spezifischen Anforderungen Ihres Projekts abzustimmen. Die Wahl zwischen einer Standard-, verstärkten oder Spezialsorte hat erhebliche Auswirkungen auf Leistung und Verarbeitung.

Zuordnung von Anforderungen zu den richtigen Serien

Ingenieure fragen mich oft, welcher Ultradur PBT-Typ der beste ist. Die Antwort beginnt mit der Hauptfunktion der Anwendung. Handelt es sich bei dem Teil um eine strukturelle Komponente, die einer ständigen Belastung ausgesetzt ist, oder um ein Gehäuse für empfindliche Elektronik? Für Strukturteile ist ein glasfaserverstärktes PBT fast immer der Ausgangspunkt. Der Faseranteil entscheidet über die endgültige Steifigkeit.

Auswirkungen auf die Verarbeitungsparameter

Ein kritischer Faktor, den wir bei Formversuchen beobachten, ist der Einfluss der Verstärkung auf die Verarbeitung. Die Zugabe von Glasfasern erhöht das Material Viskosität1, was häufig eine Anpassung von Einspritzdruck und -temperatur erfordert. Unverstärkte Typen fließen leichter und füllen komplexe, dünnwandige Teile mit weniger Aufwand. Wir bei MTM liefern diese verschiedenen Sorten, damit die Teams in China ihre Formen und Verfahren mit dem exakten Material validieren können.

| Anforderung | Empfohlene Ultradur-Serie | Wichtigste Überlegung |

|---|---|---|

| Hohe Steifigkeit | Glasfaserverstärkt | Höherer Einspritzdruck erforderlich |

| Elektrische Sicherheit | Flammhemmend | Kann die Färbbarkeit beeinträchtigen |

| Komplexe Geometrie | Standard Unverstärkt | Ausgezeichnete Formfüllungsfähigkeit |

Flammhemmende Harze sind eine weitere Variable. Sie sorgen zwar für die nötige Sicherheit, aber die Zusatzstoffe können manchmal die mechanischen Eigenschaften oder das Verarbeitungsverhalten beeinflussen. Aus diesem Grund ist ein ordnungsgemäßer Formtest so wichtig.

Die Wahl des richtigen Ultradur-Typs bedeutet, mechanische Anforderungen, Sicherheitsanforderungen und Verarbeitbarkeit gegeneinander abzuwägen. Das Verständnis der grundlegenden Unterschiede zwischen Standard-, verstärkten und flammhemmenden Serien ist der erste Schritt zur Auswahl des idealen Materials für den Erfolg Ihrer spezifischen Anwendung.

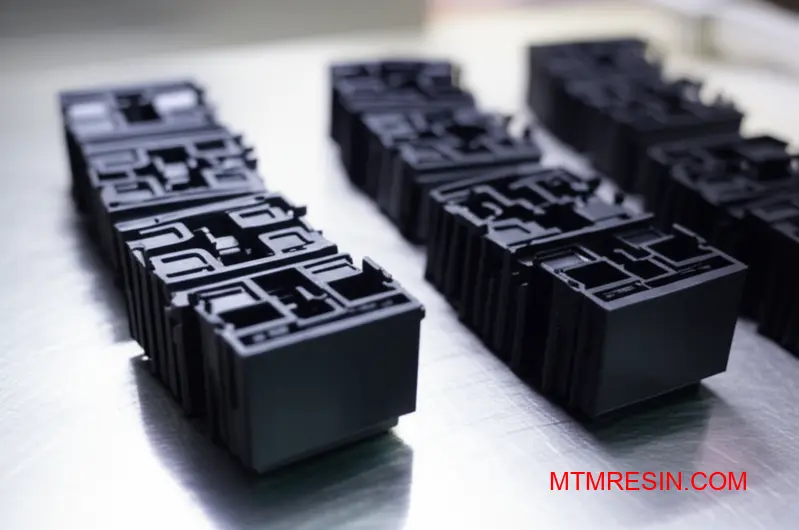

Analyse von verstärkten Werkstoffen: Wann wird Ultradur B 4300 G6 gegenüber G4 spezifiziert?

Bei der Auswahl eines verstärkten PBTs fällt die Wahl oft auf Ultradur B 4300 G6 und G4. Der Hauptunterschied ist der Glasfasergehalt. G6 enthält 30%-Glasfasern, während G4 20% enthält. Dieser scheinbar kleine Unterschied hat große Auswirkungen auf die mechanischen Eigenschaften.

Wesentliche Leistungsunterschiede

Der höhere Glasfaseranteil in G6 führt direkt zu einer höheren Steifigkeit und Festigkeit. Es ist die erste Wahl für Teile, die einer Verformung unter Last widerstehen müssen. G4 ist zwar immer noch robust, bietet aber einen etwas besseren Fluss und ein anderes Preis-Leistungs-Verhältnis.

Auf einen Blick: G6 vs. G4

| Klasse | Glasfaser (%) | Hauptnutzen |

|---|---|---|

| Ultradur B 4300 G6 | 30% | Maximale Steifigkeit und Stärke |

| Ultradur B 4300 G4 | 20% | Ausgewogene Leistung |

Dieser erste Vergleich hilft bei der Entscheidungsfindung für Ihren speziellen Anwendungsbedarf.

Gehen wir näher auf die Einzelheiten ein. Die 30%-Glasfaser in Ultradur B 4300 G6, die oft als PBT GF30 bezeichnet wird, macht es deutlich steifer als die G4-Sorte. Unsere internen Testdaten zeigen einen spürbaren Anstieg des Zugmoduls, der für Strukturbauteile entscheidend ist.

Vergleich von Zugfestigkeit und Steifigkeit

Bei Anwendungen wie Steckverbindern in der Automobilindustrie ist eine hohe Steifigkeit unerlässlich, um ein Verbiegen der Stifte zu verhindern und zuverlässige Verbindungen zu gewährleisten. Die Sorte G6 bietet diese zusätzliche Steifigkeit. G4 ist nach wie vor ein ausgezeichnetes Material, eignet sich aber besser für Gehäuse oder Abdeckungen, bei denen die mechanischen Belastungen weniger hoch sind. Die Richtung der Fasern beeinflusst auch die Festigkeit, eine Eigenschaft, die als Anisotropie2.

Eignung der Anwendung

Wenn Kunden in China Formversuche für anspruchsvolle Teile durchführen müssen, empfehle ich oft, mit Ultradur B 4300 G6 zu beginnen. Wenn beide Sorten bei MTM bereitstehen, ist eine schnelle Validierung möglich. Sie können zuerst die robustere Variante testen und dann beurteilen, ob G4 die Anforderungen erfüllt.

| Eigentum | Ultradur B 4300 G4 | Ultradur B 4300 G6 |

|---|---|---|

| Zugmodul (MPa) | ~8000 | ~10000 |

| Zugfestigkeit (MPa) | ~115 | ~130 |

| Allgemeiner Anwendungsfall | Gehäuse, Abdeckungen | Strukturelle Verbinder, Klammern |

Die Wahl zwischen Ultradur B 4300 G6 und G4 hängt von der mechanischen Belastung ab. G6 bietet eine höhere Steifigkeit für anspruchsvolle Anwendungen, während G4 ein ausgewogenes Profil bietet. Die richtige Wahl ist entscheidend für einen erfolgreichen Formtest und die Leistung des Endprodukts.

Kampf gegen Hydrolyse: Die Auswahl von Ultradur HR-Sorten für die Automobilindustrie

Im Automobilbau sind Komponenten ständig rauen Bedingungen ausgesetzt. Hitze, Feuchtigkeit und chemische Stoffe schaffen eine Umgebung, in der Standardkunststoffe schnell degradieren können. Diese Zersetzung führt häufig zu einem vorzeitigen Ausfall der Teile, was für die Sicherheit und Zuverlässigkeit von entscheidender Bedeutung ist.

Die Herausforderung der modernen Automobilelektronik

Moderne Fahrzeuge sind in hohem Maße auf elektronische Sensoren und Steuergeräte angewiesen. Diese Komponenten befinden sich häufig im Motorraum oder Unterboden, wo sie extremen Temperaturschwankungen und hoher Feuchtigkeit ausgesetzt sind. Die Wahl des richtigen Materials ist nicht nur eine Designentscheidung, sondern entscheidend für die langfristige Leistung.

Warum Standard-PBT nicht immer ausreicht

Standard-Polybutylenterephthalat (PBT) ist ein hervorragendes Material, hat aber eine bekannte Schwäche: Hydrolyse. Wenn es bei hohen Temperaturen Feuchtigkeit ausgesetzt wird, brechen die Polymerketten auf, wodurch das Material seine mechanische Festigkeit verliert und spröde wird. Dies kann zu Systemausfällen führen.

Für kritische Automobilanwendungen müssen wir über die Standardqualitäten hinausgehen. Hier sind spezialisierte Materialien unverzichtbar. Die Ultradur HR-Reihe der BASF wurde speziell entwickelt, um die Herausforderung des Polymerabbaus in anspruchsvollen Umgebungen zu meistern.

Der Vorteil von Ultradur HR-Sorten

Das ‘HR’ in Ultradur HR steht für Hydrolysebeständigkeit. Diese Sorten sind chemisch modifiziert und widerstehen den schädlichen Auswirkungen von Hydrolyse3 weit besser als Standard-PBT. Diese verbesserte Stabilität ist entscheidend für Sensoren, Stecker und Steuergerätegehäuse, die über Jahre hinweg einwandfrei funktionieren müssen.

Erfüllung von Automobilstandards

Automobilhersteller verlassen sich auf strenge Teststandards wie die USO (USCAR)-Spezifikationen, um die Haltbarkeit von Komponenten zu prüfen. Ultradur HR-Sorten sind so konzipiert, dass sie diese anspruchsvollen Tests bestehen, die eine jahrelange Belastung durch extreme Hitze- und Feuchtigkeitszyklen simulieren. Unsere Vergleiche der Testergebnisse bestätigen ihre überlegene Leistung.

| Eigentum | Standard PBT | Ultradur B4330 G6 HR |

|---|---|---|

| Zugfestigkeit nach 1000h | Signifikanter Rückgang | Hohe Beibehaltung |

| Schlagzähigkeit nach 1000h | Sprödes Versagen | Behält die Zähigkeit |

| USCAR-Klasseneinteilung | Klasse 1/2 | Klasse 3/4 |

Bei MTM empfehlen wir unseren Kunden häufig Ultradur HR-Typen für ihre Formversuche, wenn Zuverlässigkeit an erster Stelle steht. Da wir diese Materialien in China vorrätig haben, verzögern sich die Versuche nicht, wenn wir auf eine Lieferung von Spezialharz aus Übersee warten.

Ultradur HR bietet eine hervorragende Hydrolysebeständigkeit und eignet sich daher ideal für Sensoren und Steuergeräte im Automobilbereich in rauen Umgebungen. Diese Materialwahl verhindert ein vorzeitiges Versagen von Teilen und stellt sicher, dass die Komponenten strenge Industrienormen wie USCAR-Tests erfüllen, was eine langfristige Zuverlässigkeit gewährleistet.

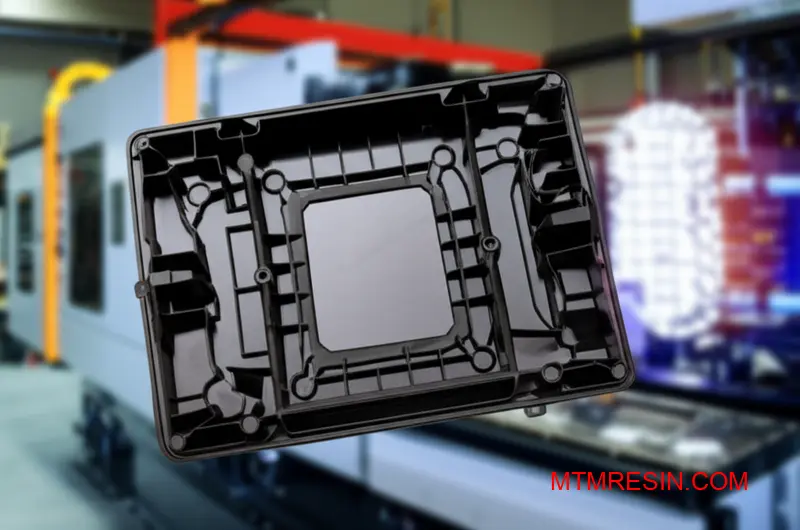

Dimensionsstabilität ist kritisch: Verwendung von Ultradur S 4090 für geringen Verzug

Die PBT-Warpage-Herausforderung

Standard-PBT ist ein fantastisches Material, aber seine Tendenz, sich zu verziehen, kann ein großes Problem darstellen. Dies gilt insbesondere für große, flache Bauteile, bei denen die Aufrechterhaltung der Dimensionsstabilität entscheidend ist. Dieses Problem ist häufig auf die ungleichmäßige Schrumpfung während des Abkühlungsprozesses nach dem Spritzgießen zurückzuführen.

Wir stellen vor: Ultradur S 4090

Aus diesem Grund wurden spezielle Typen wie das Ultradur S 4090 von BASF entwickelt. Dieses Material ist eine PBT+ASA-Mischung, die speziell für geringen Verzug entwickelt wurde. Es bietet eine deutliche Verbesserung der Dimensionskontrolle, ohne die Kernvorteile von PBT zu beeinträchtigen, und ist damit ideal für anspruchsvolle Anwendungen.

| Merkmal | Standard PBT | Ultradur S 4090 |

|---|---|---|

| Primäre Verwendung | Allgemeiner Zweck | Verzugsarme Teile |

| Verzugsneigung | Mäßig bis hoch | Sehr niedrig |

| Teil-Geometrie | Weniger empfindlich | Ideal für flache, große Teile |

Warum sich Standard-PBT verzieht

Die Hauptursache für Verzug bei glasfaserverstärktem PBT ist die unterschiedliche Schrumpfung. Die Fasern richten sich in Fließrichtung anders aus als in Querfließrichtung. Dadurch entstehen beim Abkühlen des Teils innere Spannungen, die zu Verzug führen. Es handelt sich um ein grundlegendes Materialverhalten, das bei größeren Teilen stärker ausgeprägt ist.

Die Low-Warpage-Lösung

Die Ultradur S-Serie, einschließlich Ultradur S 4090, modifiziert die Polymermatrix. Durch das Mischen von PBT mit Materialien wie ASA oder PET wird eine isotropere bzw. gleichmäßigere Schrumpfung erreicht. Dadurch werden die durch die Faserorientierung verursachten inneren Spannungen reduziert und die endgültige Ebenheit und Maßgenauigkeit des Teils erheblich verbessert.

Vergleich der Schrumpfungsraten

Aus unseren Vergleichstests geht der Unterschied klar hervor. Die gleichmäßigere Schrumpfung der niedrig verzogenen Sorten ist der Schlüssel. Diese modifizierte Kristallinität4 Verhalten trägt dazu bei, dass das Teil mit viel höherer Präzision an den Formhohlraum angepasst wird, was Zeit und Kosten für Werkzeuganpassungen spart.

| Material Klasse | Schrumpfung (Durchfluss) | Schrumpfung (Cross-Flow) |

|---|---|---|

| Standard GF30 PBT | 0,2% - 0,5% | 0,6% - 1,0% |

| Ultradur S 4090 G6 | 0,3% - 0,5% | 0,4% - 0,6% |

Wir bei MTM haben Materialien wie Ultradur S 4090 in China auf Lager, so dass Sie eine schnelle Lösung für Verzugsprobleme bei Formversuchen haben, ohne auf Lieferungen aus Übersee warten zu müssen.

Ultradur S 4090 bietet eine außergewöhnliche Dimensionsstabilität, indem es die unterschiedliche Schwindung minimiert, ein häufiges Problem bei Standard-PBT. Dies macht es zu einer zuverlässigen Wahl für große, flache Bauteile, bei denen Präzision von größter Bedeutung ist, und verhindert kostspielige Nacharbeiten und Projektverzögerungen.

Lösungen mit hohem Durchfluss: Verkürzung der Zykluszeiten mit der Ultradur High Speed Serie

Beim Spritzgießen ist Effizienz alles. Die Ultradur High Speed-Serie bietet einen direkten Weg zur Reduzierung der Zykluszeiten, insbesondere bei komplexen oder dünnwandigen Bauteilen. Dieses hochfließfähige PBT-Material füllt die Formen schneller und mit geringerem Druck, was sich in erheblichen Produktionssteigerungen niederschlägt.

Der Vorteil der Geschwindigkeit

Schnellere Zykluszeiten bedeuten mehr Teile pro Stunde. Für die Beschaffungsteams hat dies direkte Auswirkungen auf die Kosten pro Teil. Die Senkung des Einspritzdrucks verringert auch den Verschleiß von Werkzeugen und Maschinen, was langfristig zu Kosteneinsparungen führt. Dies ist ein klarer Gewinn für die Gesamteffizienz der Fertigung.

Wichtige Leistungsindikatoren

| Merkmal | Standard PBT | Ultradur High Speed |

|---|---|---|

| Relative Zykluszeit | 100% | 70-80% |

| Erforderlicher Einspritzdruck | Hoch | Niedrig bis mittel |

| Ideale Wanddicke | >1,5 mm | <1,5 mm |

| Energieverbrauch | Standard | Verringert |

Diese verbesserte Fließfähigkeit ermöglicht Konstruktionen, die bisher mit Standard-PBT-Materialien schwierig waren.

Tieferes Eintauchen in die Effizienz des Spritzgießens

Der Hauptvorteil der Ultradur High Speed-Serie liegt in ihrer modifizierten Rheologie. Das Material wurde so entwickelt, dass es im geschmolzenen Zustand leichter fließt. Dadurch kann es durch komplizierte Formkanäle fließen und dünne Abschnitte füllen, ohne vorzeitig zu gefrieren oder übermäßigen Druck zu erfordern.

Rheologische Vorteile in der Praxis

Diese Eigenschaft ist von entscheidender Bedeutung für moderne Elektronik- und Automobilkomponenten, bei deren Konstruktion dünnere Wände erforderlich sind, um Gewicht und Platz zu sparen. Wir sehen oft, dass unsere Kunden mit Standardmaterialien zu kämpfen haben, die bei diesen Anwendungen kurze Schüsse oder hohe Spannungen verursachen. Die hohe Fließfähigkeit von Ultradur behebt diese häufigen Formgebungsfehler direkt. Tests mit unseren Kunden haben ergeben, dass ein glatteres Fließverhalten auch zu einer besseren Oberflächenbeschaffenheit führt, wodurch sich die Notwendigkeit einer Nachbearbeitung verringert. Messung der Schmelzflussrate5 ist der Schlüssel zur Quantifizierung dieses Vorteils.

Kostenauswirkungen für Projektmanager

| Parameter | Auswirkungen von Ultradur High Speed | Finanzielles Ergebnis |

|---|---|---|

| Zykluszeit | Ermäßigt um bis zu 30% | Niedrigere Kosten pro Teil |

| Verbrauch von Energie | Niedrigere Pressdrücke | Geringere Betriebskosten |

| Ausschußquote | Weniger fließbedingte Mängel | Weniger Materialabfall |

| Werkzeugverschleiß | Geringere Belastung der Schimmelpilze | Längere Lebensdauer der Werkzeuge, geringere Wartung |

Bei MTM lagern wir diese Hochleistungs-Ultradur-Sorten in China. Das bedeutet, dass Ihr Team diese Zykluszeitverkürzungen testen und validieren kann, ohne auf internationale Sendungen warten zu müssen, damit Ihr Projekt im Zeitplan bleibt.

Die Ultradur High Speed-Typen steigern die Effizienz der Fertigung durch Verbesserung der Fließfähigkeit erheblich. Dies führt zu schnelleren Zykluszeiten, niedrigeren Einspritzdrücken und geringeren Kosten pro Teil, was besonders bei der Herstellung dünnwandiger Komponenten von Vorteil ist.

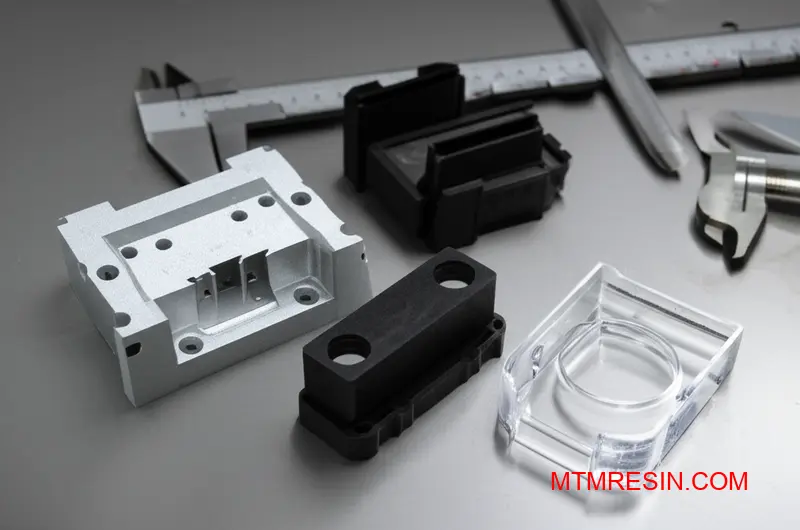

Einhaltung der Flammwidrigkeit: Prüfung von Ultradur B 4406 und B 4450

In der Elektronik ist der Flammschutz nicht nur ein Merkmal, sondern eine Notwendigkeit für die Sicherheit. Das Erreichen einer UL94 V-0-Einstufung ist ein entscheidender Maßstab für die Konformität. Diese Norm stellt sicher, dass ein Material nach einer Flammeneinwirkung schnell von selbst erlischt und so die Ausbreitung eines Feuers in empfindlichen Komponenten verhindert.

Wichtigste Ultradur FR-Sorten

Zwei bekannte Typen sind Ultradur B 4406 und B 4450. Beides sind PBT-Sorten, die für anspruchsvolle elektrische Anwendungen entwickelt wurden. Sie erfüllen die Anforderungen auf unterschiedliche Weise, so dass es wichtig ist, ihre Hauptunterschiede zu kennen, bevor Sie Ihren nächsten Formtest in China durchführen.

| Merkmal | Ultradur B 4406 G6 | Ultradur B 4450 G5 |

|---|---|---|

| Verstärkung | 30% Glasfaser | 25% Glasfaser |

| Hauptvorteil | Halogeniertes FR-System | Halogenfreies FR-System |

| Primäre Verwendung | Steckverbinder, Gehäuse | Umweltbewusste Designs |

Dieser Vergleich hilft den Ingenieuren und Projektmanagern bei der Entscheidungsfindung.

Halogenierte vs. halogenfreie Systeme

Der Hauptunterschied zwischen diesen beiden Ultradur-Typen ist ihre flammhemmende Chemie. Ultradur B 4406 verwendet ein traditionelles halogenhaltiges System, das hochwirksam und gut bewährt ist. Aufgrund von Umweltvorschriften werden jedoch zunehmend halogenfreie Alternativen bevorzugt, da Bedenken hinsichtlich Verbrennungsnebenprodukten bestehen.

Ultradur B 4450 erfüllt diese Anforderungen mit einer halogenfreien Verpackung. Es ist eine bevorzugte Wahl für Unternehmen mit strengen Umweltzielen oder für Produkte, die auf Märkte mit strengen Vorschriften abzielen. Dies ist heute ein entscheidender Faktor für viele elektronische Komponenten.

Die Auswirkungen auf die mechanischen Eigenschaften

Der Zusatz von Flammschutzmitteln ist immer mit Abstrichen verbunden. Diese Additive können mit der Polymermatrix interferieren, was oft zu einer leichten Verringerung der mechanischen Leistung im Vergleich zu nicht flammgeschützten Typen führt. Die Chemie funktioniert durch Unterbrechung der Materialeigenschaften Pyrolyse6 Zyklus während der Verbrennung, was seinen physikalischen Zustand beeinflussen kann.

Unsere Analyse hat ergeben, dass beide Materialien zwar eine ausgezeichnete Steifigkeit aufweisen, aber einige Eigenschaften verändert sind.

| Eigentum | Standard 30% GF PBT | Ultradur B 4406 G6 (FR) |

|---|---|---|

| Zugwiderstand | Hoch | Sehr hoch (leichter Anstieg) |

| Schlagfestigkeit | Gut | Geringfügig gekürzt |

| Fließfähigkeit | Ausgezeichnet | Gut |

Wir von MTM helfen unseren Kunden dabei, mit diesen Nuancen umzugehen. Da wir sowohl Ultradur B 4406 als auch B 4450 in China vorrätig haben, können wir durch schnelle Formversuche prüfen, welches Leistungsprofil des Materials für Ihr spezifisches Design akzeptabel ist.

Bei der Wahl zwischen Ultradur B 4406 und B 4450 gilt es, die Einhaltung von UL94 V-0, Vorschriften und mechanischen Eigenschaften abzuwägen. Die Entscheidung hängt davon ab, ob ein bewährtes halogenhaltiges System oder eine moderne halogenfreie Alternative besser zu den technischen und ökologischen Zielen Ihres Projekts passt.

Profil der mechanischen Eigenschaften: Steifigkeit, Zähigkeit und Kriechbeständigkeit

Wenn Ingenieure ein technisches Datenblatt prüfen, konzentrieren sie sich oft auf zwei Zahlen: Elastizitätsmodul und Schlagzähigkeit. Diese Zahlen sind entscheidende Ausgangspunkte. Der Elastizitätsmodul gibt Auskunft über die Steifigkeit des Materials, d. h. seinen Widerstand gegen elastische Verformung. Ein höherer Wert bedeutet ein steiferes Material.

Ablesen der wichtigsten Steifigkeits- und Zähigkeitsmetriken

Die Zähigkeit, die häufig durch Charpy- oder Izod-Schlagversuche gemessen wird, gibt die Fähigkeit eines Materials an, Energie zu absorbieren und sich plastisch zu verformen, ohne zu brechen. Es geht darum, wie gut ein Teil mit einem plötzlichen Schlag umgehen kann. Bei der Wahl des richtigen Materials müssen diese beiden Eigenschaften gegeneinander abgewogen werden.

| Eigentum | Was es misst | Hoher Wert Bedeutet |

|---|---|---|

| Elastizitätsmodul | Steifigkeit, Widerstand gegen elastische Verformung | Mehr starr |

| Charpy-Schlagzähigkeit | Zähigkeit, Energieaufnahme vor dem Bruch | Dauerhafter |

Für Materialien wie das Ultradur PBT von BASF liefern Datenblätter ein klares Bild der anfänglichen Leistung.

Kurzfristige Daten sind jedoch nicht aussagekräftig. Ein entscheidender Fehler ist es, zu ignorieren, wie sich ein Material über Monate oder Jahre hinweg unter einer konstanten Belastung verhält. Hier müssen wir die Kriechfestigkeit berücksichtigen, die ein Schlüsselfaktor für die langfristige Dimensionsstabilität ist.

Der übersehene Faktor: Langfristig schleichend

Kriechen ist die Tendenz eines festen Materials, sich unter dem Einfluss anhaltender mechanischer Spannungen langsam zu bewegen oder dauerhaft zu verformen. Bei einem Kunststoffteil, das ständig unter Spannung oder Druck steht, bedeutet eine hohe Anfangssteifigkeit wenig, wenn sich das Teil im Laufe der Zeit langsam verformt.

Warum Kriechen in der Anwendung wichtig ist

Denken Sie an einen Steckverbinder mit Schnappverschluss oder ein Gehäuse, das eine interne Komponente trägt. Wenn das Material kriecht, kann sich die Verbindung lösen oder das Gehäuse verziehen, was zu einem Produktversagen führen kann. Wir müssen die Langzeit-Kriechdaten analysieren, nicht nur den anfänglichen Modulus. Die zugrunde liegende Materialwissenschaft, wie Versetzung Klettern7, erklärt, warum das so ist.

| Faktor | Einfluss auf das Kriechen | Entwurfsüberlegungen |

|---|---|---|

| Temperatur | Höhere Temperaturen beschleunigen das Kriechen | Analyse der Betriebsumgebung |

| Laden Sie | Höhere Spannung erhöht die Kriechrate | Spannungsverteilung im Bauteil |

| Material Klasse | Füllstoffe (z. B. Glasfaser) reduzieren das Kriechen | Wählen Sie verstärkte Sorten wie Ultradur |

Bei MTM führen wir Kunden durch diese Daten für ihre Formversuche, um sicherzustellen, dass das gewählte Material den realen Bedingungen standhält.

Das Verständnis der Datenblattwerte für Steifigkeit und Zähigkeit ist wichtig. Für eine langfristige Zuverlässigkeit müssen Sie jedoch auch die Kriechfestigkeit bewerten. Dadurch wird sichergestellt, dass Ihr Teil nicht nur am ersten Tag, sondern während der gesamten vorgesehenen Lebensdauer funktioniert, insbesondere bei Verwendung von Hochleistungs-PBT wie Ultradur.

Vergleichende Analyse: Ultradur PBT vs. PA66 und PET für Strukturteile

Die Wahl des richtigen Materials für Strukturteile ist ein entscheidender Kompromiss zwischen Leistung, Verarbeitbarkeit und Kosten. Ultradur PBT, PA66 und PET sind allesamt gute Kandidaten, aber aufgrund ihrer unterschiedlichen Eigenschaften eignen sie sich für verschiedene Anwendungen. Der Schlüssel liegt darin, ihr Verhalten unter realen Bedingungen zu verstehen.

Wichtige Leistungskennzahlen

Wenn ich Ingenieure unterstütze, konzentrieren wir uns oft zuerst auf die Feuchtigkeitsaufnahme. Dieser einzelne Faktor hat großen Einfluss auf die langfristige Dimensionsstabilität und mechanische Festigkeit eines Teils. Ein Material, das in feuchten Umgebungen aufquillt oder schwächer wird, kann zum Versagen des Bauteils führen.

| Eigentum | Ultradur PBT | PA66 (Nylon) | PET |

|---|---|---|---|

| Feuchtigkeitsabsorption | Sehr niedrig | Hoch | Niedrig |

| Dimensionsstabilität | Ausgezeichnet | Messe | Gut |

| Leichte Verarbeitung | Ausgezeichnet | Gut | Messe |

Dieser Vergleich zeigt, warum Ultradur wird oft die bevorzugte Wahl für Anwendungen, die hohe Präzision und Zuverlässigkeit über die gesamte Lebensdauer des Produkts erfordern.

Ein tieferes Eintauchen in das Verhalten von Materialien

Das Datenblatt sagt nur einen Teil der Wahrheit. In der Praxis bedeutet die hohe Feuchtigkeitsaufnahme von PA66, dass sich seine mechanischen Eigenschaften zwischen dem trockenen, geformten Zustand und dem Zustand nach Einwirkung von Umgebungsfeuchtigkeit erheblich verändern können. Dies kann bei Teilen mit engen Toleranzen ein großes Problem darstellen.

Kosten über den Preis pro Kilogramm hinaus

PA66 hat zwar manchmal niedrigere Anschaffungskosten, aber die Gesamtkosten der Produktion können höher sein. Seine Empfindlichkeit gegenüber Feuchtigkeit erfordert eine sorgfältige Vortrocknung und kann zu einer höheren Ausschussrate aufgrund von Verformungen führen. Die Stabilität von Ultradur PBT führt häufig zu einer gleichmäßigeren Verarbeitung und weniger Ausschuss.

Verarbeitung und langfristige Leistung

PET bietet eine hervorragende Festigkeit, erfordert aber höhere Verarbeitungstemperaturen und eine sorgfältige Trocknung, was die Energiekosten erhöht. Für eine langfristige strukturelle Integrität müssen wir auch Faktoren berücksichtigen wie Kriechen8, ist die Tendenz eines Materials, sich unter konstanter Belastung dauerhaft zu verformen.

| Merkmal | Ultradur PBT | PA66 (Nylon) | PET |

|---|---|---|---|

| Erforderliche Trocknung | Minimal | Wesentlich | Wesentlich & kritisch |

| Typische Schmelztemperatur (°C) | 225-250 | 260-290 | 260-280 |

| Korrosion von Werkzeugen | Geringes Risiko | Geringes Risiko | Potenzielles Risiko |

Bei MTM liefern wir diese Materialien für Formversuche, so dass die Teams diese Verarbeitungsunterschiede aus erster Hand validieren können, bevor sie sich für die Massenproduktion entscheiden.

Für Strukturteile, die Präzision und Zuverlässigkeit erfordern, bietet Ultradur PBT ein ausgezeichnetes Gleichgewicht zwischen Dimensionsstabilität, geringer Feuchtigkeitsaufnahme und Verarbeitbarkeit. PA66 bietet zwar eine hohe Zähigkeit und PET eine hohe Festigkeit, aber ihre Umwelt- und Verarbeitungsempfindlichkeiten müssen sorgfältig gehandhabt werden.

Realitäten in der Lieferkette: Verfügbarkeit von Ultradur-Sorten auf dem chinesischen Markt

Die Beschaffung spezifischer Ultradur-Sorten mit deutscher Spezifikation in China kann ein großes Problem darstellen. Das Hauptproblem besteht darin, dass viele Spezialsorten nicht durchgängig vor Ort auf Lager sind. Dies führt zu erheblichen Verzögerungen und Unsicherheiten bei Projekten, die auf genaue Materialspezifikationen für Formversuche angewiesen sind.

Die Herausforderung der Beschaffung

Projektleiter stehen oft vor einer schwierigen Entscheidung: Wochenlang auf einen Import warten oder eine lokale Alternative in Betracht ziehen. Diese Entscheidung wirkt sich direkt auf Zeitpläne und Budgets aus. Das Kernproblem ist ein fragmentiertes Netz von Ultradur-Händlern, das zu einer uneinheitlichen Verfügbarkeit von Harz in China führt.

Gängige Ultradur-Sorten vs. Verfügbarkeit

Die nachstehende Tabelle zeigt, was wir normalerweise auf dem Markt sehen. Standardqualitäten sind leichter zu finden, aber Hochleistungs- oder Spezialversionen müssen oft aus Übersee beschafft werden, was zu einem Materialmangel bei dringenden Versuchen führt.

| Klasse Kategorie | Verfügbarkeit auf dem chinesischen Markt | Gemeinsame Herausforderung |

|---|---|---|

| Standard-Spritzgießen | Generell verfügbar | Mindestbestellmengen (MOQs) |

| High-Flow / Low-Warp | Begrenzter Vorrat | Lange Einfuhrvorlaufzeiten |

| Glasfaserverstärkt | Inkonsistent | Variationen von Charge zu Charge |

| Flammhemmend (FR) | Sehr begrenzt | Hohe Kosten & MOQ |

Wir von MTM schließen diese Lücke, indem wir diese Materialien vorrätig halten und so das Risiko in Ihrer Lieferkette ausschalten.

Das größte Risiko bei der Behebung von Materialengpässen ist die Entscheidung für ein "lokales Äquivalent" ohne angemessene Validierung. Sich ausschließlich auf einen Datenblattvergleich zu verlassen, ist eine gängige, aber gefährliche Abkürzung. Kleine Unterschiede in der Polymerformulierung können zu erheblichen Problemen während und nach dem Formtest führen.

Die ‘gleichwertige’ Materialfalle

Ein lokales Material kann auf dem Papier mit der Schmelzflussrate und der Zugfestigkeit übereinstimmen, sich aber unter realen Formgebungsbedingungen anders verhalten. Faktoren wie Polymerarchitektur und Additivpakete werden oft nicht vollständig offengelegt, was zu versteckten Risiken führt, die die Integrität des Teils beeinträchtigen können.

Jenseits des Datenblatts

Nach Tests mit unseren Kunden haben wir festgestellt, dass nicht validierte Äquivalente Probleme wie schlechte Oberflächenbeschaffenheit oder Instabilität der Abmessungen aufweisen können. Diese Probleme ergeben sich aus subtilen molekularen Unterschieden. Prozesse wie Kettenspaltung9 können unterschiedlich auftreten und die langfristige Haltbarkeit und Leistung des Materials beeinträchtigen, selbst wenn die ersten Tests akzeptabel erscheinen.

| Validierungsschritt | Validiertes Äquivalent | Nicht validiertes Äquivalent |

|---|---|---|

| Datenblatt Review | Passend zu den wichtigsten Merkmalen | Passend zu den wichtigsten Merkmalen |

| Formgebungsversuch | Vorhersehbares Verhalten | Unerwartete Schrumpfung/Verwerfung |

| Teil Leistung | Erfüllt die Entwurfskriterien | Dauerhaftigkeitstests nicht bestanden |

| Konsistenz der Versorgung | Zuverlässige Chargen | Potenzial für Variationen |

Unsere Aufgabe bei MTM ist es, entweder die exakt spezifizierte Sorte oder eine streng geprüfte Alternative zu liefern, um sicherzustellen, dass Ihr Projekt ohne materialbedingte Rückschläge durchgeführt werden kann.

Die Beschaffung spezifischer Ultradur-Sorten in China ist eine Herausforderung, und die Verwendung ungeprüfter lokaler Äquivalente birgt ein erhebliches Risiko für den Zeitplan und die Qualität Ihres Projekts. Eine ordnungsgemäße Materialvalidierung ist von entscheidender Bedeutung, um kostspielige Fehlschläge bei Formversuchen zu vermeiden und sicherzustellen, dass die Produktleistung der ursprünglichen Designabsicht entspricht.

Fallstudie Anwendungen: Ultradur in Automobil- und E-Mobilitätskomponenten

In der Theorie sind Materialdatenblätter nützlich. In der Praxis kommt es darauf an, zu sehen, wo ein Material wie Ultradur wirklich glänzt. Wir sehen immer wieder, dass es wegen seiner Zuverlässigkeit in anspruchsvollen Automobilumgebungen gewählt wird, insbesondere für Steckverbinder und Gehäuse, wo Präzision nicht verhandelbar ist.

Warum Ingenieure Ultradur wählen

Bei der Auswahl des Materials kommt es oft auf ein ausgewogenes Verhältnis von elektrischer Leistung, mechanischer Festigkeit und Dimensionsstabilität an. Diese Faktoren sind entscheidend für Teile, die über Jahre hinweg zuverlässig funktionieren müssen. Das Material übertrifft Alternativen unter rauen Bedingungen durchweg.

Leistung in wichtigen Automobilteilen

| Komponente | Schlüsselanforderung | Warum Ultradur sich auszeichnet |

|---|---|---|

| Steckverbinder für die Automobilindustrie | Dimensionsstabilität | Widerstandsfähig gegen Verformung, gewährleistet sicheren Sitz. |

| Sensor-Gehäuse | Chemische Beständigkeit | Hält der Einwirkung von Kfz-Flüssigkeiten stand. |

| Hochspannungsteile | Elektrische Isolierung | Behält hohe CTI-Werte für die Sicherheit bei. |

| Gehäuse der Steuereinheit | Schlagfestigkeit | Schützt empfindliche Elektronik vor Stößen. |

Ultradur ist nicht nur für Standardkomponenten, sondern auch für Hochspannungsanwendungen in Elektrofahrzeugen ein wichtiger Werkstoff. Diese Teile sind extremen thermischen und elektrischen Belastungen ausgesetzt. Mitbewerbermaterialien bieten zwar eine starke Eigenschaft, aber oft nicht das Gesamtpaket, das für langfristige Sicherheit und Leistung erforderlich ist.

Herausforderungen bei Hochspannungsanwendungen

In Hochspannungsumgebungen müssen die Werkstoffe elektrische Lichtbögen verhindern und Wärme effektiv ableiten. Nach der Zusammenarbeit mit Kunden bei der Erprobung von EV-Komponenten haben wir festgestellt, dass die Ultradur-Sorten überlegen sind Dielektrische Festigkeit10 und einen hohen Comparative Tracking Index (CTI), die für die Sicherheit nicht verhandelbar sind. Dies ist ein klarer Vorteil gegenüber einigen Polyamiden, die ihre isolierenden Eigenschaften verlieren können, wenn sie Feuchtigkeit aufnehmen.

Kritische Eigenschaften für EV-Komponenten

Wir von MTM helfen unseren Kunden, die richtige Sorte Ultradur für ihre spezifischen Formversuche in China zu finden. Dadurch wird sichergestellt, dass ihre Hochspannungsteile strenge Leistungskriterien erfüllen, ohne dass es zu Verzögerungen beim internationalen Versand kommt.

| Eigentum | Bedeutung von EV-Komponenten | Der Vorteil von Ultradur |

|---|---|---|

| Hohe CTI | Verhindert elektrische Durchschläge an der Oberfläche. | Reduziert das Risiko von Kurzschlüssen. |

| Geringe Wasserabsorption | Behält stabile elektrische Eigenschaften bei. | Sorgt für eine gleichbleibende Dämmleistung. |

| Schwerentflammbarkeit | Erfüllt die Sicherheitsnormen UL94 V-0. | Kritisch für Batterie- und Ladeteile. |

| Thermische Stabilität | Widersteht der Zersetzung bei hohen Temperaturen. | Unverzichtbar für Teile in der Nähe des Antriebsstrangs. |

Die ausgewogenen Eigenschaften von Ultradur machen es zur ersten Wahl für anspruchsvolle Automobil- und EV-Teile, von Steckern bis zu Hochspannungsgehäusen. Seine Zuverlässigkeit unter rauen Bedingungen ist ein wichtiger Entscheidungsfaktor für Ingenieure, die sich keinen Ausfall von Komponenten leisten können.

Supercharge Your Next Mold Trial: MTM schaltet Ultradur Mastery frei

Schöpfen Sie das volle Potenzial der Ultradur-Sorten für Ihren nächsten Formversuch in China aus - ohne auf Lieferungen aus Übersee zu warten. Wenden Sie sich jetzt an MTM, um sofortigen Zugriff auf vorrätige PBT-Materialien, fachkundige Sortenabstimmung und eine schnelle Lieferung zu erhalten, die Ihr Projekt auf Kurs hält. Senden Sie Ihr RFQ noch heute!

-

Erfahren Sie, wie diese Eigenschaft die Formfüllung, die Zykluszeiten und die Endqualität Ihrer Formteile beeinflusst. ↩

-

Dieses Konzept hilft bei der Vorhersage der Teileleistung und der Vermeidung von Problemen mit faserverstärkten Materialien. ↩

-

Erforschen Sie den chemischen Prozess, der diesem Materialabbau zugrunde liegt, um Ihre Designentscheidungen besser treffen zu können. ↩

-

Verstehen Sie, wie die Polymerkristallinität die Schwindung, den Verzug und die mechanische Festigkeit Ihrer Formteile beeinflusst. ↩

-

Das Verständnis dieser Metrik hilft bei der Vorhersage des Materialverhaltens und bei der Optimierung Ihres Formgebungsprozesses. ↩

-

Das Verständnis dieser thermischen Zersetzung hilft bei der Auswahl wirksamer Flammschutzmittel für Hochtemperaturanwendungen. ↩

-

Erforschung des mikroskopischen Mechanismus der Materialverformung unter Langzeitbelastung. ↩

-

Verstehen, wie sich Materialien unter Langzeitbelastung verformen, was für die Konstruktion langlebiger Teile entscheidend ist. ↩

-

Erfahren Sie, wie sich der Polymerabbau auf die langfristige Leistung auswirkt - ein entscheidender Faktor bei der Bewertung alternativer Harze. ↩

-

Verstehen Sie, wie diese Eigenschaft Sicherheit und Zuverlässigkeit in Hochspannungs-EV-Systemen gewährleistet. ↩