Sie befinden sich mitten in der Erprobung von Werkzeugen für ein Projekt im Automobilbereich in China, und Ihr Entwicklungsteam hat gerade Exxtral BMU 133 spezifiziert. Jetzt stehen Sie vor der klassischen Herausforderung, die exakte Sorte zu Ihrem Spritzgusspartner zu bringen, ohne die üblichen Verzögerungen von 2-3 Wochen beim Versand aus Europa.

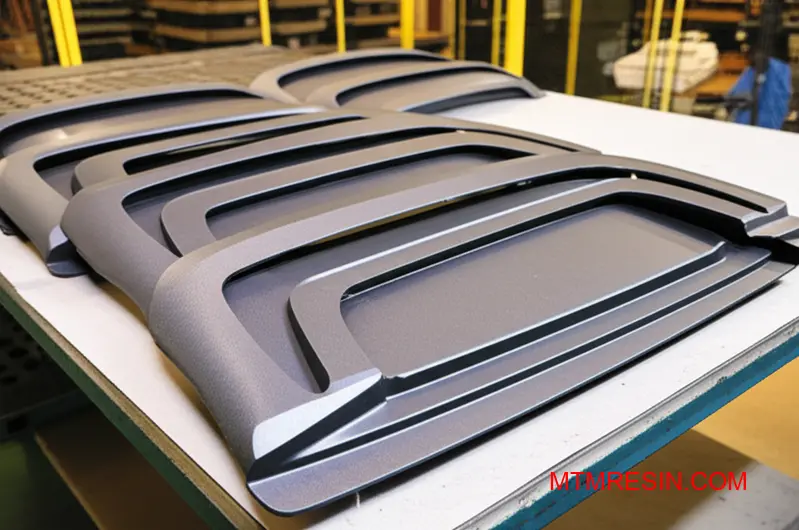

Exxtral BMU 133 ist ein mineralgefülltes Polypropylen-Compound von Borealis, das speziell für Außenanwendungen im Automobilbereich entwickelt wurde, die eine hohe Schlagzähigkeit bei niedrigen Temperaturen und Dimensionsstabilität erfordern. Dieser Typ kombiniert eine hervorragende Steifigkeit mit einer crashsicheren Leistung, was ihn zur bevorzugten Wahl für Stoßfänger, Seitenverkleidungen und strukturelle Außenkomponenten macht.

Die Beschaffung von echtem Exxtral BMU 133 in China muss Ihren Versuchsplan nicht über den Haufen werfen. Ich zeige Ihnen die technischen Spezifikationen, die diese Sorte einzigartig machen, die Verarbeitungsparameter, die konsistente Ergebnisse liefern, und die praktischen Schritte, um authentisches Material für Ihre Formversuche zu sichern, ohne die typischen Kopfschmerzen in der Lieferkette.

Warum globale Automobil-OEMs Exxtral BMU 133 für den Außenbereich bevorzugen

Weltweit tätige Automobilhersteller entscheiden sich aus einem einfachen Grund für Exxtral BMU 133: Es trifft den entscheidenden Punkt der Leistungsfähigkeit. Für Außenteile wie Stoßfänger benötigen die Ingenieure ein Material, das sowohl steif als auch zäh ist. Diese Sorte bietet dieses Gleichgewicht außergewöhnlich gut.

Der technische Sweet Spot

Exxtral BMU 133 bietet eine hohe Steifigkeit, um die Form unter Belastung beizubehalten, was für große Platten unerlässlich ist. Gleichzeitig bietet es eine hervorragende Schlagzähigkeit, die für Sicherheitsbauteile unverzichtbar ist. Diese Kombination ist in der Polymertechnik nur schwer zu erreichen.

Warum OEMs ihr vertrauen

Erstausrüster verlassen sich auf dieses Material, weil seine Leistung vorhersehbar ist. Die strenge Spezifikation von Exxtral BMU 133 gewährleistet Konsistenz von Charge zu Charge. Diese Zuverlässigkeit ist entscheidend für das Bestehen strenger Sicherheitstests und die Aufrechterhaltung von Markenqualitätsstandards in globalen Produktionslinien.

| Eigentum | Exxtral BMU 133 Leistung | Bedeutung für den Außenbereich |

|---|---|---|

| Steifigkeit | Hoch | Verhindert Durchhängen und Verformung |

| Schlagzähigkeit | Ausgezeichnet | Absorption von Energie bei Zusammenstößen |

| Verarbeitbarkeit | Stabil | Gewährleistet gleichbleibende Teilequalität |

Jenseits des Datenblatts

Das Gleichgewicht zwischen Steifigkeit und Stoßfestigkeit ist nicht nur eine Zahl auf einem technischen Datenblatt. In der Praxis bedeutet dies, dass die Bauteile kleinen Dellen durch Straßenschmutz widerstehen, aber auch in einem Crash-Szenario korrekt funktionieren. Diese doppelte Fähigkeit ist es, wonach Ingenieure suchen.

Verarbeitungsstabilität in Formversuchen

Ein weiterer wichtiger Faktor ist sein Verarbeitungsfenster. Exxtral BMU 133 ist für seine Stabilität beim Spritzgießen bekannt. Das macht es zu einer zuverlässigen Wahl für Formversuche, was bei der Validierung von Werkzeugen in China entscheidend ist. Die Verwendung der exakten OEM-zugelassenen Sorte vermeidet später kostspielige Überraschungen. Viele meiner Kunden bestehen darauf.

Wichtige Leistungsindikatoren

Ingenieure analysieren bei der Bewertung von Außenmaterialien für Kraftfahrzeuge häufig bestimmte Kennzahlen. Bei unserer Arbeit mit Kunden konzentrieren wir uns in der Regel auf einige wenige Kernbereiche, die sich direkt auf den Erfolg des Endprodukts auswirken. Dies ist der Punkt, an dem die Izod-Schlagzähigkeit1 Test liefert kritische, quantifizierbare Daten.

| Metrisch | Zielleistung | Konsequenz des Scheiterns |

|---|---|---|

| Dimensionsstabilität | Geringer Verzug | Schlechte Passform und Verarbeitung der Platten |

| Niedrig-Temp. Duktilität | Keine Rissbildung (-30°C) | Teilversagen in kalten Klimazonen |

| Lackhaftung | Ausgezeichnet | Abblättern, kostspielige Garantieansprüche |

| UV-Beständigkeit | Hoch | Verblassen und Materialverschlechterung |

Die Beschaffung von Materialien, die alle OEM-Freigaben für Kunststoffe erfüllen, kann eine große Hürde für Teams darstellen, die versuchen, Formversuche effizient durchzuführen.

Exxtral BMU 133 bietet ein bewährtes Gleichgewicht zwischen Steifigkeit und Schlagzähigkeit, was es zu einer zuverlässigen Wahl für den Fahrzeugaußenbereich macht. Seine gleichbleibende Verarbeitungsleistung festigt seinen OEM-Zulassungsstatus und gewährleistet vorhersehbare Ergebnisse von der Erprobung bis zur Produktion.

Kritische physikalische Eigenschaften: Das Datenblatt über die Grundlagen hinaus verstehen

Wenn Ingenieure eine Exxtral BMU 133 Datenblättern konzentrieren sie sich oft auf einige wenige Schlüsselzahlen. Doch diese Zahlen sagen mehr über die Leistung aus. Sie zu verstehen ist entscheidend für erfolgreiche Formversuche und die Vorhersage, wie sich ein Teil in der Praxis verhalten wird.

Verstehen der wichtigsten Metriken

Dichte

Die Dichte eines Materials wie dieser PP-Verbindung wirkt sich direkt auf das Gewicht des Endprodukts und damit auf die Kosten aus. Dies ist eine grundlegende Eigenschaft, die nicht übersehen werden darf.

Schmelzflussindex (MFI)

Dieser Wert gibt an, wie leicht der geschmolzene Kunststoff fließt. Eine gute Analyse der Schmelzflussrate hilft bei der Bestimmung der richtigen Verarbeitungsparameter für Ihre Spritzgießmaschine.

Biegemodus

Mit dieser Zahl wird die Steifigkeit des Materials gemessen. Sie gibt an, wie stark sich ein Teil unter Belastung biegen lässt, ohne zu brechen, was für Strukturbauteile entscheidend ist.

| Eigentum | Typischer Wert | Einheit |

|---|---|---|

| Dichte | 1.04 | g/cm³ |

| Schmelzflussindex (230°C/2,16kg) | 13 | g/10 min |

| Biegemodul (1mm/min) | 2100 | MPa |

Von Zahlen zur Leistung in der Praxis

Die Daten auf einem Datenblatt sind nur der Ausgangspunkt. Die Verbindung dieser Zahlen mit greifbaren Ergebnissen ist es, wo Erfahrung ins Spiel kommt. Bei Exxtral BMU 133 schlagen sich diese Eigenschaften direkt in der Verarbeitungseffizienz und der Qualität des Endprodukts nieder.

Der Einfluss der Dichte auf Gewicht und Kosten

Die angegebene PP-Verbunddichte von 1,04 g/cm³ ist wichtig für Initiativen zum Leichtbau. Bei Automobilanwendungen beispielsweise trägt jedes eingesparte Gramm zur Kraftstoffeffizienz bei. Diese Dichte ermöglicht auch eine genaue Berechnung der Materialkosten pro Teil.

Analyse der Schmelzflussrate für die Verarbeitung

Der MFI-Wert von 13 g/10 min weist auf eine gute Fließfähigkeit hin. Dadurch ist Exxtral BMU 133 für Teile mit komplizierten Details oder dünnen Wänden geeignet. Es ermöglicht niedrigere Einspritzdrücke und schnellere Zykluszeiten, was ein direkter Vorteil ist, den wir oft mit Kunden bei MTM diskutieren.

Die Rolle der Biegemodus2 in Steifheit

Ein Biegemodul von 2100 MPa sorgt für hohe Steifigkeit. Dies ist einer der Schlüssel mechanische Eigenschaften für nicht tragende Strukturteile, um sicherzustellen, dass sie unter Belastung ihre Form behalten. Diese Steifigkeit verhindert Verformungen und gewährleistet die Formstabilität über die gesamte Lebensdauer des Produkts.

| Metrisch | Auswirkungen auf die Verarbeitung | Auswirkungen auf die Leistung des Teils |

|---|---|---|

| Dichte | Minimale direkte Auswirkungen | Bestimmt das endgültige Teilegewicht und die Materialkosten |

| MFI | Beeinflusst Einspritzgeschwindigkeit, Druck und Zykluszeit | Beeinflusst Oberflächengüte und Schweißnahtfestigkeit |

| Biegemodus | Keine direkten Auswirkungen | Definiert die Steifigkeit und den Widerstand gegen Verformung |

Es ist wichtig zu verstehen, wie Dichte, MFI und Biegemodul zusammenwirken. Diese Eigenschaften auf der Exxtral BMU 133 Datenblatt bieten ein komplettes Bild, das von der Werkzeugkonstruktion bis zur endgültigen Teilevalidierung reicht und ein erfolgreiches Projektergebnis gewährleistet.

Aufprallverhalten bei niedrigen Temperaturen: Eine Sicherheitsvoraussetzung

Die unsichtbare Herausforderung

Die Leistung von Materialien kann trügerisch sein. Ein Kunststoffteil, das bei Raumtemperatur robust erscheint, kann in der Kälte gefährlich spröde werden. Diese Veränderung der Eigenschaften ist ein kritischer Faktor, den wir berücksichtigen müssen, insbesondere bei Teilen, die unterschiedlichen Klimabedingungen ausgesetzt sind.

Auswirkungen auf die Fahrzeugsicherheit

Bei Kfz-Bauteilen wie Stoßfängern und Außenverkleidungen ist dies nicht nur eine Frage der Qualität, sondern eine Voraussetzung für die Sicherheit. Ein Stoßfänger, der bei einem Aufprall im Winter zerspringt, erfüllt seine Hauptfunktion nicht. Wir führen strenge Materialtests durch, um solche gefährlichen Folgen im Straßenverkehr zu vermeiden.

| Temperatur Bedingung | Materielles Verhalten | Sicherheitsrisiko |

|---|---|---|

| Raumtemperatur | Duktil, absorbiert Stöße | Niedrig |

| Niedrige Temperatur (-20°C) | Spröde, zersplittert | Hoch |

Messung der Tieftemperaturzähigkeit

Die Kerbschlagzähigkeitsprüfung nach Charpy ist eine Standardmethode, die wir zur Bewertung der Zähigkeit eines Materials verwenden. Dabei wird die Energie gemessen, die eine gekerbte Probe bei einem Hochgeschwindigkeitsstoß absorbiert. Dieser Test simuliert, wie sich ein reales Teil mit Spannungspunkten verhalten könnte.

Warum -20°C die Benchmark ist

Tests bei -20°C oder sogar -30°C sind für Automobilanwendungen von entscheidender Bedeutung. Diese Temperaturen entsprechen den realistischen Winterbedingungen auf vielen globalen Märkten. Die Leistung eines Materials an diesem Punkt zeigt seine wahre Kälteschlagzähigkeit und Zuverlässigkeit in rauen Umgebungen. Dies ist ein wichtiger Grund für Materialien wie Exxtral BMU 133 angegeben sind.

Von Daten zu Sicherheit in der realen Welt

Eine hohe Charpy-Kerbschlagzähigkeit bei niedrigen Temperaturen steht in direktem Zusammenhang mit der Einhaltung der Sicherheitsvorschriften für Kraftfahrzeuge. Sie gewährleistet, dass sich ein Teil bei einem Aufprall verformen und Energie absorbieren kann, anstatt zu zerbrechen. Dieses Verhalten ist von grundlegender Bedeutung für den Schutz der Fahrzeuginsassen und das Bestehen strenger gesetzlicher Prüfungen. Viele Materialien durchlaufen eine Übergang von duktil zu spröde3 wenn die Temperaturen sinken, was mit diesem Test festgestellt werden soll. Unsere Auswertungen bestätigen, dass spezialisierte Sorten ihre Integrität unter diesen Bedingungen beibehalten.

Die Gewährleistung einer hohen Schlagfestigkeit bei niedrigen Temperaturen ist keine Option. Sie ist eine grundlegende Voraussetzung für die Einhaltung der Sicherheitsvorschriften für Kraftfahrzeuge. Die Materialien müssen strengen Tests unterzogen werden, um zu gewährleisten, dass sie die Aufprallenergie wirksam absorbieren und die Insassen auch unter den härtesten Winterbedingungen schützen.

Beherrschung der Schrumpfungsraten für die Präzisionsformkonstruktion

Bei der Präzision im Formenbau geht es nicht nur darum, die richtige Form zu finden, sondern auch darum, das Verhalten des Materials vorherzusagen. Die Schwindung ist der kritischste Faktor. Wenn Sie diese falsch einschätzen, müssen Sie mit kostspieligen Nacharbeiten und Projektverzögerungen rechnen. Jedes Material schrumpft anders und erfordert einen einzigartigen Ausgleich in Ihren Werkzeugen.

Verständnis der materialspezifischen Schrumpfung

Verschiedene Polymere haben unterschiedliche Schrumpfungsraten. So schrumpfen beispielsweise amorphe Materialien weniger als teilkristalline. Das Hinzufügen von Füllstoffen wie Glasfasern oder Mineralien, wie in Exxtral BMU 133, Dies erfordert eine sorgfältige Prüfung während der Konstruktionsphase, um enge Toleranzen bei der Werkzeugkonstruktion einzuhalten.

Die Auswirkungen von Fillern

Mineralische Füllstoffe verringern die Gesamtschwindung, können aber zu Richtungsänderungen führen. Werkzeugingenieure müssen diese Anisotropie berücksichtigen, um Dimensionsfehler zu vermeiden.

| Material Typ | Typische Schrumpfungsrate | Dimensionsstabilität |

|---|---|---|

| Ungefüllte PP | 1.5% - 2.5% | Unter |

| Mineralgefülltes PP/TPO | 0,8% - 1,2% | Höher |

Dieser Unterschied verdeutlicht, warum ein pauschaler Ansatz für den Schwundausgleich nicht funktioniert.

Kompensieren von mineralischen Füllgütern

Materialien wie Exxtral BMU 133 eignen sich aufgrund ihrer Stabilität hervorragend für Automobilteile. Ihr Mineralgehalt stellt jedoch eine Herausforderung dar. Die Füllstoffpartikel neigen dazu, sich beim Einspritzen mit der Fließrichtung des Polymers auszurichten. Diese Ausrichtung führt zu einer geringeren Schrumpfung entlang des Fließwegs und einer höheren Schrumpfung senkrecht dazu.

Gerichtete Schrumpfung in der Praxis

Diese unterschiedliche Schrumpfung ist eine der Hauptursachen für Verzug. Wenn Sie bei der Konstruktion Ihrer Form von einer gleichmäßigen Schwindung ausgehen, wird das endgültige Teil nicht den Spezifikationen entsprechen. Sie müssen die Form mit unterschiedlichen Kompensationswerten für die Fließ- und die Querrichtung auslegen. Unsere Tests haben ergeben, dass dies ein häufiges Versehen ist, das zu Versuchsfehlern führt.

| Richtung der Schrumpfung | Exxtral BMU 133 Bewerten Sie | Design-Implikation |

|---|---|---|

| Parallel zum Fluss | ~0.8% | Weniger Ausgleich erforderlich |

| Senkrecht zur Strömung | ~1.2% | Mehr Ausgleich erforderlich |

Wird dies nicht beachtet, kann es zu erheblichen Abmessungsproblemen kommen. Das Ziel ist es, eine ausgewogene, nahezuisotrope Schrumpfung4 Verhalten durch strategische Anschnittplatzierung und Optimierung der Verarbeitungsparameter. Bei MTM beraten wir unsere Kunden häufig zu diesen Feinheiten, um einen erfolgreichen ersten Formversuch zu gewährleisten.

Die Beherrschung des Präzisionsformenbaus erfordert ein tiefes Verständnis der materialspezifischen Schwindung. Für mineralgefüllte Sorten wie Exxtral BMU 133, Die Berücksichtigung der gerichteten Schrumpfung ist nicht verhandelbar. Eine ordnungsgemäße Kompensation in der Entwurfsphase verhindert kostspielige Maßfehler und gewährleistet die Qualität der Teile.

Optimierung der Spritzgießparameter für Exxtral BMU 133

Die Verarbeitung von Exxtral BMU 133 erfordert Präzision. Geringfügige Abweichungen bei den Spritzgießparametern können die Qualität des fertigen Teils erheblich beeinflussen. Das Erreichen der gewünschten Oberflächengüte und der mechanischen Eigenschaften beginnt mit einem korrekt eingestellten Prozess. Wir konzentrieren uns auf die grundlegenden Einstellungen, um häufige Fehler zu vermeiden.

Kerntemperatur-Einstellungen

Die Kontrolle der Temperatur ist der erste Schritt. Sowohl die Zylinder- als auch die Werkzeugtemperaturen müssen innerhalb des spezifischen Verarbeitungsfensters des Materials liegen, um einen gleichmäßigen Fluss und die Integrität des Teils zu gewährleisten.

Empfohlenes Temperaturprofil

Unsere Versuche haben ergeben, dass ein progressives Temperaturprofil für Exxtral BMU 133 am besten funktioniert. Dies verhindert den Materialabbau und gewährleistet gleichzeitig eine homogene Schmelze.

| Zone | Empfohlene Temperatur (°C) |

|---|---|

| Düse | 230 - 250 |

| Vorderseite | 230 - 250 |

| Mitte | 220 - 240 |

| Rückseite | 210 - 230 |

Kontrolle der Formtemperatur

Die Formtemperatur wirkt sich direkt auf die Schrumpfung und die Ästhetik der Oberfläche aus. Ein Bereich von 60-80°C ist im Allgemeinen effektiv.

Wenn wir uns eingehender mit der Verarbeitung von Exxtral BMU 133 befassen, müssen wir neben den statischen Temperaturen auch dynamische Parameter berücksichtigen. Diese Einstellungen beeinflussen sich gegenseitig, und ihre Optimierung gewährleistet eine robuste und wiederholbare Produktion. Bei MTM liefern wir die exakte Sorte, damit sich Ihr Team auf die Prozessvalidierung und nicht auf die Materialbeschaffung konzentrieren kann.

Einspritzung und Druckdynamik

Einspritzgeschwindigkeit und Gegendruck sind entscheidend dafür, wie das Material den Formhohlraum ausfüllt. Diese Einstellungen haben direkten Einfluss auf die molekulare Ausrichtung und die Eigenspannungen des fertigen Teils.

Überlegungen zur Einspritzgeschwindigkeit

Eine moderate Einspritzgeschwindigkeit ist oft der beste Ausgangspunkt. Eine zu hohe Geschwindigkeit kann zu Scherbränden führen, während eine zu niedrige Geschwindigkeit Fließspuren oder eine unvollständige Füllung zur Folge haben kann. Die Materialeigenschaften Scherverdünnung5 Verhalten bedeutet, dass seine Viskosität bei höheren Einspritzgeschwindigkeiten abnimmt. Diese Eigenschaft kann für komplexe Geometrien genutzt werden.

Die Rolle des Gegendrucks

Der Gegendruck ist für eine gleichmäßige Schmelzedichte und die Entfernung von eingeschlossenen flüchtigen Bestandteilen unerlässlich. Für Exxtral BMU 133 ist eine niedrige bis mittlere Gegendruckeinstellung in der Regel ausreichend.

| Parameter | Empfohlene Einstellung | Zweck |

|---|---|---|

| Einspritzgeschwindigkeit | Mäßig, Profil nach Bedarf | Kontrolliert Füllmenge und Oberflächengüte |

| Gegendruck | 0,35 - 0,7 MPa | Gewährleistet die Homogenität der Schmelze, verhindert Hohlräume |

| Schneckendrehzahl | 40 - 70 UMDREHUNGEN PRO MINUTE | Schonende Plastifizierung, vermeidet Überhitzung |

Die Beherrschung der Spritzgießparameter für Exxtral BMU 133 ist der Schlüssel zur Herstellung hochwertiger, konsistenter Teile. Eine präzise Steuerung von Temperatur, Einspritzgeschwindigkeit und Druckeinstellungen führt direkt zu einer verbesserten Oberflächenbeschaffenheit und strukturellen Integrität und vermeidet kostspielige Defekte und Nacharbeit.

Thermische Ausdehnung - Herausforderungen bei großen Außenbauteilen

Verstehen von CLTE in gemischten Designs

Bei der Konstruktion großer Fahrzeugaußenteile ist der lineare Wärmeausdehnungskoeffizient (CLTE) ein entscheidender Faktor. Diese Eigenschaft bestimmt, wie stark sich ein Material bei Temperaturänderungen ausdehnt oder zusammenzieht. Eine erhebliche Diskrepanz zwischen Materialien, wie Kunststoff und Metall, kann zu ernsthaften Problemen führen.

Das Mismatch-Problem

Kunststoffe haben im Allgemeinen viel höhere CLTE-Werte als Metalle. Das bedeutet, dass sich eine Kunststoffplatte in der Sommerhitze stärker ausdehnt als ihr Stahl- oder Aluminiumrahmen. Diese unterschiedliche Bewegung kann zu Spannungen, Verwerfungen und Problemen mit Spalt- und Bündigkeitstoleranzen führen.

CLTE-Vergleichswerte

Die folgende Tabelle zeigt einen typischen Vergleich. Wir sehen, dass sich der Kunststoff bei jeder Temperaturänderung deutlich stärker ausdehnt als die Metalle.

| Material | Typische CLTE (10-⁶/°C) |

|---|---|

| Standard Polypropylen | 80 - 100 |

| Aluminium | 23 |

| Stahl | 12 |

Dieser Unterschied ist die Ursache für viele Passform- und Oberflächenprobleme bei wärmeausdehnungsfähigen Automobilteilen.

Technische Lösungen für CLTE-Fehlanpassungen

Der Umgang mit unterschiedlichen CLTE-Werten ist entscheidend für die langfristige Haltbarkeit von Teilen. Wenn eine Kunststoffbaugruppe mit einem Metallrahmen verschraubt ist, erzeugen Temperaturschwankungen innere Spannungen. Dies kann dazu führen, dass sich Verbindungselemente lockern, Teile sich verziehen oder im Laufe der Zeit sogar zu Rissen führen.

Erweiterte Materialauswahl

Am besten ist es, ein Material mit einem CLTE-Wert zu wählen, der näher an dem der zugehörigen Metallteile liegt. Materialien wie Exxtral BMU 133 wurden speziell für diesen Zweck entwickelt. Ihre mineralische Verstärkung trägt zur Senkung des CLTE bei, wodurch Ausdehnung und Schrumpfung erheblich reduziert werden. Dies macht sie ideal für große Außenbauteile.

Auswirkungen auf Konstruktionstoleranzen

Durch die Verwendung eines Low-CLTE-Materials können Sie engere Spalt- und Bündigkeitstoleranzen einhalten. Dies verbessert das Gesamterscheinungsbild des Fahrzeugs und die wahrgenommene Qualität. Unsere Tests haben gezeigt, dass die Verwendung eines Materials wie Exxtral BMU 133 die thermisch bedingten Maßänderungen im Vergleich zu Standardmaterialien um über 50% reduzieren kann. Diese Stabilität ist der Grund, warum das Verständnis der Koeffizient der linearen thermischen Ausdehnung6 so wichtig ist.

| Material Eigenschaft | Standard PP | Exxtral BMU 133 |

|---|---|---|

| CLTE-Wert | Hoch | Niedrig (Näher an Metall) |

| Entwurfsrisiko | Verziehen, Stress | Hohe Stabilität |

| Toleranz | Erfordert größere Lücken | Ermöglicht engere Lücken |

Bei MTM liefern wir häufig solche speziellen Materialien für Formversuche. Dies hilft den Teams, ihre Entwürfe vor der Massenproduktion auf thermische Belastungen hin zu überprüfen, um kostspielige zukünftige Ausfälle zu vermeiden.

Die Beherrschung des linearen Wärmeausdehnungskoeffizienten ist bei der Kombination von Kunststoffen mit Metallen in großen Baugruppen von entscheidender Bedeutung. Die Wahl von Materialien mit niedrigeren CLTE-Werten, wie z. B. Exxtral BMU 133, minimiert die Belastung und stellt sicher, dass die Konstruktionstoleranzen für Spalt und Bündigkeit in allen Klimazonen eingehalten werden.

Entschärfung von ‘Tigerstreifen’ und Fließspuren auf Class-A-Oberflächen

Das Erreichen einer makellosen Class-A-Oberfläche ist nicht verhandelbar, insbesondere in der Automobilbranche. Dennoch sind Defekte wie "Tigerstreifen" oder Fließspuren beim TPO/PP-Formen häufig ein Ärgernis. Diese Probleme deuten oft auf ein Ungleichgewicht zwischen dem Fließverhalten des Materials und den Verarbeitungsbedingungen hin.

Erste Schritte zur Fehlersuche

Bevor wir in die Tiefe gehen, ist es wichtig, die Grundlagen zu klären. Eine uneinheitliche Schmelzetemperatur oder Einspritzgeschwindigkeit kann zu sichtbaren Streifen auf der Oberfläche des Teils führen. Diese Variablen sind die erste Anlaufstelle, die ich Teams empfehle, wenn sie die Oberflächenästhetik ihrer Automobilkomponenten untersuchen.

Häufige Ursachen und Überprüfungen

Hier finden Sie eine Kurzreferenztabelle, die auf häufigen Szenarien basiert, die wir mit Kunden behoben haben. Sie hilft bei der Eingrenzung der Grundursache, bevor größere Änderungen am Tooling vorgenommen werden.

| Beobachteter Defekt | Primäre Ursache Verdacht | Erster Aktionspunkt |

|---|---|---|

| Tiger-Streifen | Instabile Schmelzflussfront | Einspritzgeschwindigkeitsprofil prüfen |

| Glänzende/stumpfe Bänder | Ungleichmäßige Kühlung/Druck | Überprüfen der Temperaturgleichmäßigkeit der Form |

| Sichtbare Fließlinien | Schlechte Materialrheologie | Überprüfung des Materialdatenblatts |

Ein tieferer Blick auf die Rheologie und das Gate Design

Um diese Mängel zu beheben, muss man über einfache Prozessanpassungen hinausgehen. Die dem Material innewohnenden Fließeigenschaften bzw. die Rheologie spielen eine große Rolle. Eine instabile Fließfront, wie sie häufig bei hochgefülltem TPO auftritt, ist eine der Hauptursachen für Tiger Stripes Defektprobleme.

Wie die Position des Gates den Fluss bestimmt

Die Position des Anschnittes ist vielleicht der wichtigste Faktor bei der Kontrolle der Oberflächenqualität. Ein schlecht platzierter Anschnitt zwingt den geschmolzenen Kunststoff, sich in einer Weise zu bewegen, die zu Turbulenzen und Zögerlichkeit führt. Das Verständnis der Materialeigenschaften Schmelzflussindex7 hilft, dieses Verhalten während der Simulation vorherzusagen.

Materialien, die speziell für eine hohe Oberflächenästhetik entwickelt wurden, wie z. B. Exxtral BMU 133, haben einen stabileren und vorhersehbaren Fluss. Dadurch reagieren sie weniger empfindlich auf geringfügige Prozessschwankungen, was ein großer Vorteil bei Formversuchen ist, bei denen die Zeit eine entscheidende Rolle spielt.

Der Einfluss des Tor-Designs auf die Ästhetik

Auch das Design des Anschnitts - seine Größe und Form - wirkt sich direkt auf das Ergebnis aus. Ein zu kleiner Anschnitt kann eine übermäßige Schererwärmung verursachen, die die Eigenschaften des Materials beim Eintritt in den Hohlraum verändert und zu optischen Mängeln führt.

| Tor-Typ | Typische Auswirkungen auf die Oberflächenbeschaffenheit | Bester Anwendungsfall |

|---|---|---|

| Lüftertor | Fördert eine breite, gleichmäßige Strömungsfront | Große, flache Teile |

| Registerkarte Tor | Reduziert die Scherbeanspruchung des Teils | Scherempfindliche Materialien |

| Pinpoint-Tor | Ermöglicht eine präzise Standortkontrolle | Mehrkavitäten-Werkzeuge |

Die Beseitigung von Tigerstreifen und Fließspuren erfordert eine sorgfältige Abstimmung der Materialeigenschaften, der Anschnittkonstruktion und der Prozessparameter. Die Auswahl eines Materials mit stabiler Rheologie von Anfang an, wie Exxtral BMU 133, kann die Fehlersuche erheblich vereinfachen und die Projektlaufzeiten verkürzen.

Anforderungen an Lackhaftung und Oberflächenbehandlung

Ingenieure fragen oft, ob sich ein Teil leicht lackieren lässt. Bei Polyolefinen wie Exxtral BMU 133 liegt die Antwort in der Oberflächenvorbereitung. Diese Materialien haben eine niedrige Oberflächenenergie, die Farbe natürlich abweist. Ohne Behandlung wird die Haftung fast jedes Mal versagen.

Warum eine Oberflächenbehandlung notwendig ist

Um eine dauerhafte Lackierung zu erreichen, muss die Oberfläche des Teils verändert werden. Dadurch wird die Oberflächenenergie erhöht, so dass die Farbe benetzt werden kann und eine feste Verbindung eingeht. Dies ist ein entscheidender Schritt sowohl für ästhetische als auch für funktionelle Beschichtungen von Polypropylenteilen.

Allgemeine Behandlungsmethoden

Es gibt mehrere Methoden zur Vorbereitung der Oberfläche. Die Wahl hängt vom Produktionsvolumen, der Teilegeometrie und den Kosten ab. Jede Methode hat ihre eigenen Vorteile und Herausforderungen. Im Folgenden finden Sie einen kurzen Vergleich.

| Behandlungsmethode | Primärer Mechanismus | Am besten für |

|---|---|---|

| Primer/Aktivator | Chemische Bindung | Komplexe Formen, geringeres Volumen |

| Flammenbehandlung | Oxidation der Oberfläche | Hohe Geschwindigkeit, einfache Geometrien |

| Plasma-Behandlung | Ionenbombardement | Hochwertige, komplizierte Teile |

Diese erste Vorbereitung ist der Schlüssel zu einem erfolgreichen Anstrich.

Die richtige Farbhaftung ist mehr als nur das Auftragen einer Beschichtung; sie ist ein chemischer Prozess. Die niedrige Oberflächenenergie von Polypropylen bedeutet, dass Flüssigkeiten, einschließlich Farbe, dazu neigen, abzuplatzen, anstatt sich gleichmäßig zu verteilen. Das Ziel einer jeden Behandlung ist es, diese physikalische Eigenschaft zu überwinden.

Verständnis der Oberflächenspannung

Die Oberflächenspannung ist die Kraft, die flüssige Moleküle zusammenhält. Damit die Farbe haftet, muss die Oberflächenenergie des Untergrunds höher sein als die Oberflächenspannung der Farbe. Durch Behandlungen wird die Oberflächenenergie des Materials effektiv erhöht, so dass eine aufnahmefähigere Oberfläche entsteht, auf der die Farbe haften kann.

Die Wahl des richtigen Ansatzes

Für Materialien wie Exxtral BMU 133 ist die Verwendung der empfohlenen Exxtral Oberflächenaktivatoren oder Grundierungen oft die zuverlässigste Methode. Diese Formulierungen sind so konzipiert, dass sie eine chemische Brücke zwischen dem Kunststoff und der Lackschicht bilden und eine stabile Verbindung gewährleisten.

Eine weitere Möglichkeit ist die Beflammung, bei der eine kontrollierte Flamme die Oberfläche kurz berührt. Dieser Prozess oxidiert den Kunststoff und führt polare Gruppen ein, die die Haftung verbessern. Es erfordert jedoch eine sorgfältige Prozesskontrolle, um eine Beschädigung des Teils zu vermeiden. Andere Methoden wie Corona-Entladung8 bieten ähnliche Vorteile für bestimmte Anwendungen. Nach der Behandlung ist eine Prüfung der Lackhaftung unerlässlich, um das Verfahren zu validieren.

| Faktor | Grundierung | Flammenbehandlung |

|---|---|---|

| Komplexität | Niedrig | Hoch |

| Anfängliche Kosten | Niedrig | Hoch |

| Zykluszeit | Langsamer | Schneller |

| Konsistenz | Hoch | Bedienerabhängig |

Das Erreichen einer dauerhaften Lackhaftung auf Polyolefinteilen wie Exxtral BMU 133 hängt vollständig von der richtigen Oberflächenvorbereitung ab. Die Wahl der richtigen Methode - ob Grundierung, Beflammung oder eine andere Technik - ist entscheidend für die Einhaltung von Qualitätsstandards und die Gewährleistung einer langfristigen Leistung.

Risiken der Verwendung von lokalem ‘gleichwertigem’ PP anstelle von echtem Exxtral

Die Verwendung eines "naheliegenden" Materials für T0/T1-Formversuche ist eine übliche, aber riskante Abkürzung. Das Hauptziel dieser ersten Versuche besteht darin, die Konstruktion und Funktion der Form zu validieren. Die Verwendung eines Ersatzmaterials, selbst wenn es ein ähnliches Datenblatt hat, kann diesen gesamten Prozess unbrauchbar machen.

Das Problem mit ‘ähnlichen’ Materialien

Ein lokales PP-Äquivalent mag zunächst kostengünstig erscheinen. Allerdings können feine Unterschiede in seinen Eigenschaften im Vergleich zu echtem Exxtral zu ungenauen Testergebnissen führen. Dadurch wird der Hauptzweck des Versuchs, nämlich die Bestätigung, dass die Form mit dem angegebenen Produktionsmaterial perfekt funktioniert, zunichte gemacht.

Folgen von ungültigen Daten

Ungültige Daten aus T0/T1-Versuchen führen zu einem Dominoeffekt von Verzögerungen und Kosten. Anpassungen an der Form, die auf fehlerhaften Informationen beruhen, müssen wahrscheinlich später wieder rückgängig gemacht werden.

| Erprobungsphase | Verwendung von Original Exxtral | Verwendung von ‘äquivalentem’ PP |

|---|---|---|

| T0/T1-Versuch | Genaue Formvalidierung | Irreführende Daten, falsch positive/negative Ergebnisse |

| Anpassungen der Form | Präzise und endgültige Abstimmung | Falsche Änderungen, Nacharbeit erforderlich |

| Zeitplan des Projekts | Bleibt im Zeitplan | Erhebliche Verzögerungen und Wiederaufnahmeverfahren |

| Endgültige Kosten | Kontrolliert und vorhersehbar | Unerwartete Kosten durch Nacharbeit |

Die Gefahr der Substitution von Werkstoffen geht über den einfachen Vergleich von Datenblättern hinaus. Kritische Eigenschaften, die das Verarbeitungsverhalten bestimmen, werden in den technischen Standarddaten oft nicht vollständig erfasst. Bei einer speziellen Sorte wie Exxtral BMU 133 ist die Polymerarchitektur einzigartig.

Wie generisches PP die Formvalidierung ungültig macht

Ein generisches PP kann eine andere Molekulargewichtsverteilung haben. Dies wirkt sich darauf aus, wie das Material in die Form fließt, abkühlt und schrumpft. Eine Form, die mit diesem Material validiert wurde, kann erst dann Probleme wie Grate oder Einfallstellen aufweisen, wenn Sie später auf das echte Exxtral umsteigen. Die Genauigkeit der Formvalidierung ist vollständig beeinträchtigt.

Die Auswirkungen auf die physikalischen Eigenschaften

Wir haben schon Fälle erlebt, in denen Teile, die mit einem gleichwertigen Material geformt wurden, die ersten Maßprüfungen bestanden haben. Sie fallen jedoch bei Belastungstests durch, weil der Ersatzstoff nicht die spezifischen Kristallinität9 Struktur der Originalsorte. Diese Eigenschaft hat direkten Einfluss auf Steifigkeit, Schlagzähigkeit und Verzug.

| Unterschiedliche Eigenschaften | Auswirkungen auf den Schimmelpilzversuch |

|---|---|

| Schmelzfluss-Variation | Falsche Fülldruck- und Geschwindigkeitseinstellungen. |

| Füllstoff Inhalt/Typ | Beeinflusst Schrumpfung, Verzug und Oberflächenbeschaffenheit. |

| Empfindlichkeit der Abkühlungsrate | Führt zu unvorhersehbarem Verzug und Abmessungen. |

| Zusatzstoff-Paket | Ändert die Formtrennung und das Aussehen der Teile. |

Bei MTM eliminieren wir diese Variablen, indem wir das Originalmaterial aus unserem Lager in China liefern und so sicherstellen, dass Ihre T0-Versuchsdaten von Anfang an zuverlässig sind.

Die Verwendung eines nicht originalen Materials, wie z. B. eines generischen PP, für frühe Versuche macht die Testdaten ungültig. Diese Praxis schafft ein falsches Gefühl der Sicherheit, was zu falschen Werkzeuganpassungen, Projektverzögerungen und erhöhten Kosten führt, wenn schließlich das echte Exxtral-Material verwendet wird.

Strategien zur Verkürzung der Zykluszeit durch Verwendung von Hochdurchsatzsorten

Optimierung der Zykluszeit beim Spritzgießen ist entscheidend für Produktionseffizienz. Die Verwendung von High-Flow-Sorten wie Exxtral BMU 133 kann die Abfüllphase erheblich verkürzen. Die eigentliche Herausforderung liegt jedoch oft in der Kühlphase. Schnellere Kristallisationsgeschwindigkeiten erfordern einen intelligenteren Ansatz für die Kühlung.

Kristallisations- und Abkühlgeschwindigkeit

High-Flow-Materialien kristallisieren oft schneller. Diese Eigenschaft bedeutet, dass das Teil schneller erstarrt, was eine kürzere Abkühlzeit ermöglicht. Ohne entsprechende Steuerung kann dies jedoch zu inneren Spannungen und Verformungen des Teils führen. Der Schlüssel liegt in der Balance zwischen Geschwindigkeit und Kontrolle.

Vergleich der Abkühlzeiten

Ein gut durchdachtes Kühlsystem ist unerlässlich, um die Vorteile eines Materials wie Exxtral BMU 133. Hier ist ein vereinfachter Vergleich auf der Grundlage unserer Testdaten.

| Material Typ | Typische Abkühlungsphase | Potenzielle Zeitersparnis |

|---|---|---|

| Standardqualität PP | 20 Sekunden | 0% |

| Hochfließendes PP | 15 Sekunden | ~25% |

Dies zeigt, dass sich die Materialauswahl direkt auf die Zykluszeit auswirkt, allerdings nur, wenn der Prozess entsprechend angepasst wird.

Optimierung der Kühlkanäle für BMU 133

Mit einem schnell kristallisierenden Material wie Exxtral BMU 133, verlagert sich der Schwerpunkt stark auf Optimierung der Kühlphase. Wenn die Abkühlung ungleichmäßig ist, schrumpfen einige Bereiche schneller als andere, wodurch sich das Teil verzieht. Dadurch wird der Zweck der Verkürzung der Zykluszeit verfehlt.

Strategische Kanalplatzierung

Die Kühlkanäle müssen strategisch platziert werden, um die Wärme gleichmäßig abzuführen. Das bedeutet, dass sie näher an heißen Stellen, wie dicken Abschnitten oder Anschnittbereichen, platziert werden müssen. Die richtige Platzierung sorgt für eine bessere isothermisch10 Dadurch wird die unterschiedliche Schrumpfung, die eine der Hauptursachen für Verzug ist, minimiert.

Bei MTM beraten wir unsere Kunden während ihrer Formversuche in China häufig, wie sie ihre Prozessparameter für Materialien wie Exxtral BMU 133. Ein häufiges Problem, das wir sehen, ist ein Missverhältnis zwischen dem Potenzial des Materials und der Kühlkapazität der Form.

Schlüsselfaktoren für die Kühlung

Eine wirksame Kühlung erfordert die Beachtung mehrerer Details. In der Zusammenarbeit mit unseren Kunden haben wir festgestellt, dass diese Faktoren für den Erfolg am wichtigsten sind.

| Gestaltungsfaktor | Auswirkungen auf die Kühlung | Empfehlung |

|---|---|---|

| Kanal-Durchmesser | Beeinflusst die Durchflussmenge des Kühlmittels | Größerer Durchmesser für höheren Durchfluss |

| Nähe zur Oberfläche | Steuert die Wärmeabgabeleistung | Näher für schnellere, gleichmäßige Kühlung |

| Kühlmitteltemperatur | Beeinflusst die Kristallisationsgeschwindigkeit | Niedriger für schnellere Zyklen, aber Risiko von Stress |

| Schaltungslayout | Sorgt für eine gleichmäßige Temperatur | Verwendung mehrerer Schaltkreise für komplexe Teile |

Die richtige Umsetzung dieser Faktoren ist der Schlüssel zu kürzeren Zykluszeiten ohne Qualitätseinbußen bei den Teilen.

High-Flow-Sorten wie Exxtral BMU 133 bieten einen klaren Weg zu kürzeren Zykluszeiten. Deren Vorteile werden jedoch nur durch präzise Optimierung der Kühlphase. Ein strategisches Design der Werkzeugkühlung ist wichtig, um Verformungen zu verhindern und die Produktionseffizienz.

Umgang mit Verzug bei langen, dünnwandigen Stoßfängeranwendungen

Verzug in langen, dünnwandigen Teilen wie Stoßfängern ist eine ständige Herausforderung. Das Problem ist oft auf eine ungleichmäßige Abkühlung oder das Materialverhalten zurückzuführen. Um diese Bauteile erfolgreich zu formen, muss man genau wissen, wie sich Materialien wie Exxtral BMU 133 unter bestimmten Verarbeitungsbedingungen verhalten.

Hauptursachen für Verzug

Unterschiedliche Abkühlung ist ein wichtiger Faktor. Wenn ein Bereich des Teils schneller abkühlt als ein anderer, bauen sich innere Spannungen auf, die zu Verformungen führen. Auch die Ausrichtung der Füllstoffe im Kunststoff während des Einspritzens hat einen erheblichen Einfluss auf die Schrumpfung und kann zu Verformungen führen, wenn sie nicht richtig gesteuert wird.

Anpassungen der Schlüsselverarbeitung

Geringfügige Anpassungen der Verarbeitungsparameter können einen großen Einfluss auf den Verzug des Stoßfängers haben. Hier ist ein kurzer Leitfaden, der auf unseren Tests basiert.

| Parameter | Empfohlene Anpassung | Erwartetes Ergebnis |

|---|---|---|

| Temperatur der Form | Erhöhung der Einheitlichkeit | Reduzierte Differenzkühlung |

| Packungsdruck | Optimieren und halten | Minimierte innere Spannungen |

| Einspritzgeschwindigkeit | Leicht abnehmen | Kontrollierte Faserorientierung |

Umgang mit Verzug bei langen, dünnwandigen Stoßfängeranwendungen

Eine technische Anleitung zur Fehlerbehebung bei Verzug muss beim Material selbst ansetzen. Mit Glas- oder Mineralfasern gefüllte Materialien wie Exxtral BMU 133 sind besonders anfällig für Verzug, wenn der Prozess nicht fein abgestimmt ist. Die Herausforderung besteht darin, die Integrität des Teils mit der Dimensionsstabilität in Einklang zu bringen.

Faserausrichtung und ihre Auswirkungen

Beim Einspritzen richten sich die Fasern in Richtung des Schmelzeflusses aus. Dies führt zu unterschiedlichen Schrumpfungsraten parallel und senkrecht zum Fluss. Dieses Phänomen, bekannt als anisotrope Schrumpfung11, ist eine der Hauptursachen für Verzug bei verstärkten Kunststoffen. Die Lage des Anschnitts und die Teilegeometrie sind entscheidend für die Kontrolle dieses Effekts.

Ein praktischer Ansatz zur Warp-Fehlersuche

Eine wirksame Fehlersuche bei Verwerfungen erfordert einen systematischen Ansatz bei der Diagnose. Durch die Isolierung von Variablen können wir die Grundursache ermitteln, unabhängig davon, ob sie mit dem Werkzeugdesign, den Verarbeitungsparametern oder dem Material selbst zusammenhängt. Dieser iterative Prozess ist entscheidend für die Reduzierung von Eigenspannungen und die Herstellung eines maßhaltigen Teils.

| Problembereich | Mögliche Ursache | Schritt zur Fehlersuche |

|---|---|---|

| Standort des Tores | Unausgeglichener Fließweg | Durchfluss simulieren; Schieberposition einstellen |

| Kühlungskanäle | Ungleichmäßige Temperatur | Wärmebildtechnik verwenden; Kanäle reinigen |

| Phase der Verpackung | Ungleichmäßiger Druck | Packprofil und Zeit einstellen |

| Material Charge | Inkonsistenter Füllstoffgehalt | Analysenzertifikat des Materials überprüfen |

Verzug bei Stoßfängeranwendungen ist häufig auf unterschiedliche Kühlung und Faserausrichtung zurückzuführen. Eine wirksame Fehlerbehebung bei Verzug erfordert die Kontrolle der Werkzeugtemperatur, die Optimierung des Packdrucks und die Steuerung des Materialflusses. Diese Schritte sind entscheidend für den Abbau von Eigenspannungen und das Erreichen der Bauteilstabilität.

Nachhaltigkeit und Recycling: Der Lebenszyklus von BMU 133 Teilen

Die Nachhaltigkeitsziele von Unternehmen sind heute ein wichtiger Faktor bei der Materialauswahl. Automobilhersteller wollen Materialien, die gut funktionieren und eine Kreislaufwirtschaft unterstützen. Exxtral BMU 133, ein thermoplastisches Polyolefin (TPO), erfüllt diese Anforderungen gut. Seine inhärenten Eigenschaften machen es zu einem der am einfachsten zu recycelnden Materialien für Automobilkunststoffe.

Vergleich der Wiederverwertbarkeit

| Merkmal | Exxtral BMU 133 (TPO) | Andere technische Kunststoffe |

|---|---|---|

| Polymer Basis | Polypropylen (PP) | ABS, PC, Mischungen |

| Recycling Strom | Gut etabliert | Komplexere Trennung |

| Energie zur Wiederaufbereitung | Relativ niedrig | Kann höher sein |

| Eigentumsvorbehalt | Gut nach dem Recycling | Variabel, verschlechtert sich oft |

Dies macht es zu einer guten Wahl für die Herstellung nachhaltiger Automobilwerkstoffe.

Die Recycelbarkeit von Exxtral BMU 133 ist ein entscheidender Vorteil. Als TPO kann es mechanisch recycelt werden. Das bedeutet, dass Schrottteile aus der Produktion oder von Altfahrzeugen gesammelt, zerkleinert, geschmolzen und zu neuen Komponenten verarbeitet werden können. Dieser Prozess unterstützt eine Kreislaufwirtschaft für PP in der Automobilindustrie.

Herausforderungen im Recyclingkreislauf

Allerdings ist das Recycling in der Praxis nicht perfekt. Verunreinigungen durch Lacke, Beschichtungen und andere Kunststoffe können die Qualität des recycelten Materials beeinträchtigen. Um dem entgegenzuwirken, gewinnen fortschrittliche Recyclingverfahren zunehmend an Bedeutung. Mit diesen chemischen Verfahren kann der Kunststoff in seine Grundbausteine zerlegt werden.

Erweiterte Recycling-Optionen

Eine solche Methode ist Pyrolyse12. Dieses Verfahren kann gemischte Kunststoffabfälle besser verarbeiten als das mechanische Recycling. Es wandelt den Kunststoff wieder in ein Rohöl um, das dann zur Herstellung neuer Kunststoffe in Neuwarequalität verwendet werden kann. So entsteht ein wirklich geschlossener Kreislauf für Materialien wie Exxtral BMU 133. Bei MTM beraten wir unsere Kunden darüber, wie sich die heute getroffenen Materialentscheidungen auf künftige Recyclingströme auswirken.

| Recycling-Etappe | Wichtigste Überlegung |

|---|---|

| Sammlung | Effiziente Sortierung der Kunststoffarten |

| Verarbeitung | Entfernung von Verunreinigungen wie Farbe |

| Abstoßend | Sicherstellung einer gleichbleibenden Qualität des Recyclats |

| Wiederverwendung | Anwendung zuerst in unkritischen Teilen |

Exxtral BMU 133 eignet sich aufgrund seiner Zusammensetzung hervorragend für das Recycling und unterstützt damit die Nachhaltigkeitsziele von Unternehmen. Seine Einbindung in eine Kreislaufwirtschaft trägt zur Abfallreduzierung bei und fördert die Wiederverwendung wertvoller Materialien innerhalb der Automobil-Lieferkette.

Vergleich von Exxtral BMU 133 mit Standard-Schlagzäh-Copolymeren

Bei der Auswahl von Materialien fragen sich Projektingenieure oft, warum sie eine Premiumqualität wie Exxtral BMU 133 wählen sollten. Ein Standard-Schlagzäh-Copolymer mag ausreichend und kostengünstiger erscheinen. Die Entscheidung hängt jedoch ganz von den Anforderungen der Anwendung ab.

Wichtige Leistungsunterscheidungsmerkmale

Exxtral BMU 133 ist ein technisch entwickeltes Polypropylen-Compound. Es ist speziell mit einem einzigartigen Additivpaket formuliert. Dieses Paket bietet eine überragende Leistung, die von Standardtypen nicht erreicht werden kann, insbesondere bei anspruchsvollen Automobil- oder Industrieteilen.

Ein Blick von Kopf zu Kopf

Hier ist ein einfacher Vergleich, der auf unseren Testergebnissen mit Kunden basiert. Damit wird deutlich, warum der Auswahlprozess für Kunststoffe so entscheidend für den Projekterfolg ist.

| Merkmal | Exxtral BMU 133 | Standardschlagzähes Copolymer |

|---|---|---|

| Steifigkeit | Hoch | Mäßig |

| Schlagfestigkeit | Hervorragend, vor allem bei niedrigen Temperaturen | Gut bei Zimmertemperatur, spröde bei Kälte |

| Oberflächenbehandlung | Hochglänzend, kratzfest | Standard, anfällig für Abnutzungserscheinungen |

| Dimensionsstabilität | Sehr hoch | Mäßig |

Der wahre Wert von Exxtral BMU 133 liegt in seinem ausgeklügelten Additivpaket. Es handelt sich nicht nur um ein einfaches Polypropylen, sondern um ein sorgfältig abgestimmtes System. Standard-Copolymere bieten eine grundlegende Schlagzähigkeit, aber dieser Borealis-Typ ist auf Konsistenz und Zuverlässigkeit unter Belastung ausgelegt.

Über grundlegende Eigenschaften hinaus

Die Additive in Exxtral BMU 133 bieten entscheidende Vorteile. So bietet das Füllstoffsystem eine hohe Steifigkeit und eine sehr geringe, gleichmäßige Schrumpfung. Dies ist entscheidend für große Teile, die enge Toleranzen erfordern. Standardmaterialien weisen oft eine unvorhersehbare Schwindung auf, was zu Verzug und Passungsproblemen bei der Montage führt. Dies kann zu erheblichen Verzögerungen bei Formversuchen führen.

Die Rolle der spezialisierten Zusatzstoffe

Die Formulierung enthält fortschrittliche Keimbildner13 die den Kristallisationsprozess steuern. Das Ergebnis ist eine feinere, gleichmäßigere Polymerstruktur. Das Ergebnis ist eine höhere mechanische Festigkeit und eine bessere Oberflächenqualität direkt aus der Form. Die Wahl des richtigen Materials, wie z. B. der exakten Exxtral BMU 133, ist der Grund, warum unsere Kunden MTM beauftragen. Wir stellen sicher, dass sie das endgültige Produktionsmaterial vom ersten Tag an testen.

Wenn wir Borealis Exxtral mit Standard-PP vergleichen, geht es um Risikomanagement. Die höheren Anfangskosten eines technischen Kunststoffs verhindern oft kostspielige Werkzeugänderungen und spätere Produktionsverzögerungen.

Exxtral BMU 133 rechtfertigt seine Kosten durch überlegene Steifigkeit, Schlagfestigkeit und Dimensionsstabilität. Standard-Copolymere eignen sich für weniger anspruchsvolle Aufgaben, aber für kritische Anwendungen sorgt der technische Typ für zuverlässige Leistung und einen reibungsloseren Produktionsstart.

Überprüfung der Materialechtheit bei Ihrem chinesischen Injektionspartner

Es ist von entscheidender Bedeutung, dass Ihr chinesischer Partner das angegebene Harz verwendet. Sie können nicht einfach vertrauen, Sie müssen es überprüfen. Der Prozess beginnt mit Dokumentation und physischen Kontrollen. Diese Kombination aus Papierkram und praktischer Prüfung bildet die erste Verteidigungslinie gegen die Substitution von Materialien.

Die Macht des Papierkrams

Fordern Sie immer das Analysenzertifikat (COA) für die jeweilige Materialcharge an. Dieses Dokument enthält wichtige Daten des Herstellers. Es ist die Grundlage dafür, was Sie von der Leistung und den Eigenschaften des Harzes während des Formprozesses erwarten können.

Überprüfung der physischen Tasche

Übersehen Sie das Offensichtliche nicht. Untersuchen Sie die Harzsäcke bei ihrer Ankunft in der Einrichtung. Prüfen Sie, ob sie die Original-Herstellermarkierungen, die korrekten Gütezeichen und die Chargennummern tragen. Diese Angaben sollten mit dem COA übereinstimmen, das Sie erhalten haben. Jegliche Unstimmigkeiten sind ein deutliches Warnsignal.

| Schritt der Verifizierung | Schwerpunktbereich | Was zu beachten ist |

|---|---|---|

| Dokumentation | Analysezertifikat (COA) | Chargen-/Losnummer, Schlüsseleigenschaften, Herstellername |

| Inspektion der Tasche | Originalverpackung | Intakte Siegel, korrektes Branding, Gütezeichen |

| Etikettenabgleich | Querverweis | Vergewissern Sie sich, dass die Losnummer des Beutels mit der COA übereinstimmt. |

Jenseits der Basiskontrollen

Ein Analysezertifikat ist ein guter Ausgangspunkt, aber es ist nicht narrensicher. Ein entschlossener Lieferant könnte ein legitimes COA vorlegen, aber ein anderes, billigeres Material verwenden. Aus diesem Grund ist ein mehrschichtiger Ansatz für kritische Komponenten unerlässlich, insbesondere für solche, die Hochleistungsmaterialien verwenden wie Exxtral BMU 133.

Durchführen eines Lieferantenaudits

Ein solides Lieferantenaudit in China umfasst mehr als nur die Prüfung von Dokumenten. Sie sollten eine Materialprobe aus genau der Charge anfordern, die für Ihr Projekt vorgesehen ist. Diese Probe kann zur unabhängigen Überprüfung an ein Drittlabor geschickt werden, wenn es sich um eine hochsensible Anwendung handelt. Dieser Schritt liefert den endgültigen Beweis.

Eine weitere praktische Maßnahme ist die Anforderung von Fotos der Materialsäcke vor Ort, auf denen ein Zeitstempel oder eine eindeutige Kennung zu sehen ist. Dies ist zwar nicht perfekt, aber eine weitere Ebene der Rechenschaftspflicht. Für die ultimative Sicherheit sorgen fortgeschrittene Techniken wie Spektroskopie14 kann einen chemischen Fingerabdruck des Materials erstellen, der dann mit einer bekannten Probe verglichen wird.

| Überprüfungsmethode | Verlässlichkeit | Kosten |

|---|---|---|

| Überprüfung der Dokumente (COA) | Mittel | Niedrig |

| Visuelle Taschenkontrolle | Mittel | Niedrig |

| Labortests von Drittanbietern | Hoch | Mittel-Hoch |

| Probenentnahme vor Ort | Hoch | Hoch (Reisen) |

Die Überprüfung der Echtheit des Harzes ist ein nicht verhandelbarer Schritt. Kombinieren Sie die Überprüfung der Dokumentation mit der physischen Inspektion von Beuteln und Markierungen und ziehen Sie bei kritischen Projekten Tests durch Dritte in Betracht. Diese Sorgfalt schützt Ihren Projektzeitplan, Ihr Budget und die Qualität des Endprodukts und stellt sicher, dass Sie genau das bekommen, was Sie spezifiziert haben.

Sichern Sie Ihre Exxtral BMU 133 Versorgung mit MTM noch heute

Sie möchten zuverlässige, pünktliche Formversuche mit Exxtral BMU 133 in China durchführen? Riskieren Sie keine Verzögerungen oder nicht originales Material - kontaktieren Sie MTM, um sofortigen Zugang zu originalem Exxtral BMU 133 zu erhalten, das vor Ort vorrätig ist. Senden Sie jetzt Ihre Anfrage und sichern Sie sich jederzeit reibungslose, validierte Formversuche für die Automobilindustrie!

-

Das Verständnis dieses Tests hilft dabei, die Fähigkeit eines Materials, plötzlichen Stößen zu widerstehen, zu quantifizieren, was für die Haltbarkeit von Komponenten entscheidend ist. ↩

-

Verstehen Sie, wie diese zentrale Materialeigenschaft die Steifigkeit und strukturelle Integrität von Bauteilen in technischen Anwendungen bestimmt. ↩

-

Das Verständnis dieses Konzepts hilft bei der Vorhersage von Materialversagen in unterschiedlichen Temperaturumgebungen. ↩

-

Das Verständnis dieses Konzepts hilft bei der Vorhersage des Materialverhaltens und der Vermeidung von Verzug. ↩

-

Das Verständnis dieses Konzepts hilft, die Einspritzgeschwindigkeiten für komplexe Teile und das Materialflussverhalten zu optimieren. ↩

-

Das Wissen um diese Eigenschaft hilft Ingenieuren, das Materialverhalten vorherzusagen und haltbarere, stabilere Baugruppen zu entwerfen. ↩

-

Erforschen Sie diese Metrik, um besser vorhersagen zu können, wie sich ein Polymer während des Spritzgießprozesses verhalten wird. ↩

-

Erfahren Sie, wie dieses elektrische Verfahren Polymeroberflächen für industrielle Druck- und Klebeanwendungen modifiziert. ↩

-

Verstehen Sie, wie sich diese Polymereigenschaft auf die Schrumpfung des Teils, die Festigkeit und die Leistung des Endprodukts auswirkt. ↩

-

Das Verständnis dieses Konzepts hilft bei der Konstruktion von Kühlsystemen für eine gleichmäßige Teilequalität und geringere Belastung. ↩

-

Das Verständnis dieses Konzepts hilft bei der Vorhersage, wie sich das Material während des Gießens verhält, um die Qualität der Teile zu verbessern. ↩

-

Erfahren Sie, wie dieses thermische Verfahren Kunststoffe in wertvolle Rohstoffe für eine Kreislaufwirtschaft zerlegt. ↩

-

Entdecken Sie, wie diese Mittel die Polymerstruktur verfeinern, um die endgültigen Teileigenschaften und die Verarbeitungsgeschwindigkeit zu verbessern. ↩

-

Erfahren Sie, wie diese Methode einen wissenschaftlichen Beweis für die chemische Identität eines Polymers liefert und die Materialintegrität sicherstellt. ↩