STAMAX 30YM240 stellt einzigartige Herausforderungen dar, die selbst erfahrene Spritzgießprojekte zum Scheitern bringen können. Ingenieure kämpfen oft mit Faserbruch, unerwartetem Verzug und Oberflächenfehlern, wenn sie von Standard-Polypropylen auf diesen Langglasfaserverbundstoff umsteigen.

STAMAX 30YM240 ist ein mit 30% Langglasfasern verstärktes Polypropylen, das für strukturelle Anwendungen entwickelt wurde, die eine metallähnliche Festigkeit bei erheblicher Gewichtsreduzierung erfordern. Der Erfolg hängt von speziellen Verarbeitungstechniken ab, die die Faserlänge erhalten und die Ausrichtung kontrollieren.

Ich habe mit Ingenieurteams zusammengearbeitet, die vor genau diesen Herausforderungen beim Formen standen. Der Unterschied zwischen einem reibungslosen Probelauf und kostspieligen Verzögerungen hängt oft davon ab, ob man die spezifischen Anforderungen der Langglasfaserverarbeitung versteht. Ich möchte Ihnen die technischen Überlegungen erläutern, die Ihnen helfen werden, häufige Fallstricke zu vermeiden und mit diesem anspruchsvollen Material gleichbleibende Ergebnisse zu erzielen.

Warum Ingenieure STAMAX 30YM240 für Strukturbauteile spezifizieren

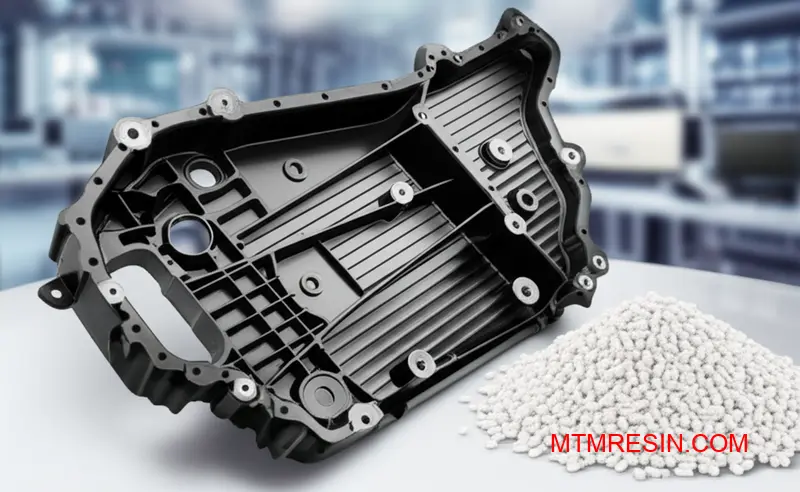

Ingenieure wählen STAMAX 30YM240 wegen seiner einzigartigen Ausgewogenheit von Festigkeit, Steifigkeit und geringer Dichte. Dieses Langglasfaser-Polypropylen (PP) ist die erste Wahl für den Ersatz von Metall in Automobil- und Industrieteilen. Es ermöglicht eine erhebliche Gewichtsreduzierung ohne Einbußen bei der strukturellen Integrität.

Der Vorteil von Langglasfasern

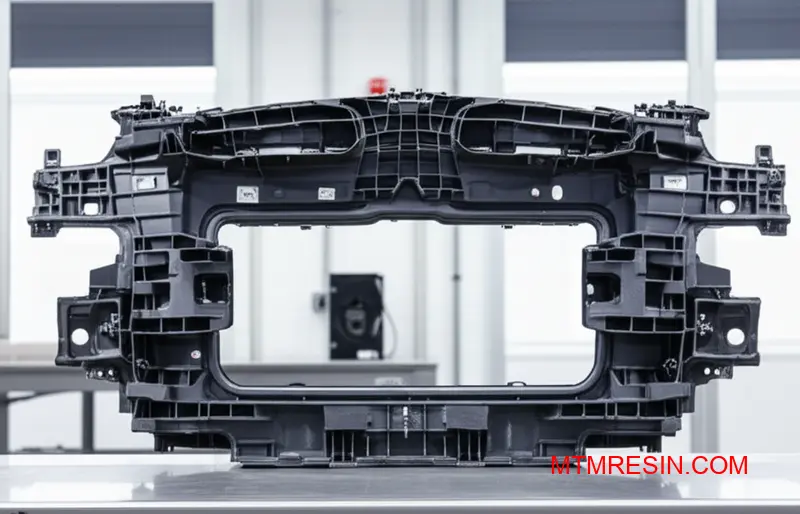

Im Gegensatz zu kurzen Glasfasermaterialien bilden die langen Fasern in STAMAX 30YM240 eine interne Skelettstruktur. Dieses Netzwerk sorgt für hervorragende mechanische Eigenschaften, insbesondere bei anspruchsvollen Anwendungen wie Front-End-Modulen, Türmodulen und Batterieträgern. Das Ergebnis ist ein robustes, leichtes Bauteil.

Leistung auf einen Blick

Unsere Analyse zeigt, dass seine Leistungskennzahlen es zu einem strategischen Material für moderne technische Herausforderungen machen. Die Ziele des Leichtbaus in der Automobilindustrie sind mit diesem Material besser zu erreichen.

| Eigentum | STAMAX 30YM240 (typisch) | Baustahl (typisch) |

|---|---|---|

| Dichte (g/cm³) | ~1.12 | ~7.85 |

| Zugmodul (MPa) | ~7500 | ~200,000 |

| Schlagfestigkeit | Hoch | Sehr hoch |

Diese Kombination macht STAMAX 30YM240 zu einem idealen Strukturthermoplast.

Die Entscheidung für den Einsatz von STAMAX 30YM240 geht über einfache Materialspezifikationen hinaus. Es geht darum, den gesamten Produktionszyklus zu berücksichtigen, vom Design über das Gießen bis hin zur Endmontage. Die ausgezeichneten Fließeigenschaften des Materials ermöglichen die Herstellung komplexer Geometrien, die durch Stanzen oder Gießen von Metall nur schwer oder mit hohem Kostenaufwand zu realisieren wären.

Flexibilität in Design und Verarbeitung

Dieses Material bietet den Designern mehr Freiheit. Merkmale wie Rippen und Vorsprünge können direkt in die Form integriert werden, wodurch sich die Notwendigkeit sekundärer Montagevorgänge verringert. Dies vereinfacht den Herstellungsprozess und senkt die Gesamtkosten. Wir sehen diesen Vorteil bei vielen Projekten, die komplizierte Strukturkomponenten erfordern.

Konsistenz bei Schimmelpilzversuchen

Ein kritischer Faktor ist die Materialkonsistenz bei Formversuchen. Die Verwendung der exakt spezifizierten Sorte, wie STAMAX 30YM240, ist für die Validierung eines Werkzeugs unerlässlich. Bei MTM haben wir dieses Material in China auf Lager, damit die Teams Verzögerungen beim internationalen Versand vermeiden und sicherstellen können, dass ihre Versuche die Produktionsbedingungen genau widerspiegeln. Das Verhalten des Materials wird durch seine Faserorientierung beeinflusst, eine Eigenschaft, die als Anisotropie1.

| Parameter | Leitfaden | Nutzen Sie |

|---|---|---|

| Schmelztemperatur | 230-260 °C | Optimale Faserdispersion |

| Temperatur der Form | 40-70 °C | Gute Oberflächengüte und Stabilität |

| Einspritzgeschwindigkeit | Mäßig bis hoch | Minimiert Faserbrüche |

Das vorhersehbare Verarbeitungsverhalten hilft den Ingenieuren, vom ersten Schuss an eine gleichbleibende Teilequalität zu erreichen.

STAMAX 30YM240 ist aufgrund seines hervorragenden Verhältnisses von Festigkeit zu Gewicht, seiner Designflexibilität und seiner zuverlässigen Verarbeitbarkeit eine führende Wahl für Strukturteile. Es ermöglicht Ingenieuren, die Ziele des Leichtbaus in der Automobilindustrie zu erreichen, ohne Kompromisse bei der Leistung eingehen zu müssen, und ist damit ein wertvoller Bestandteil der modernen Produktentwicklung.

Analyse des mechanischen Eigenschaftsprofils von STAMAX 30YM240

STAMAX 30YM240 ist eine beliebte Wahl für Strukturbauteile, aber sein Name verrät viel über seine Leistung. Die "30" steht für eine 30%-Langglasfaserverstärkung, die der Schlüssel zu seinen verbesserten mechanischen Eigenschaften ist. Die Bezeichnung "YM240" gibt weitere Hinweise auf die spezifischen Eigenschaften des Materials.

Entschlüsselung der Note

Die Kenntnis dieser Codes ist der erste Schritt bei der Materialauswahl. Es hilft Projektingenieuren, schnell zu beurteilen, ob das Material in Frage kommt, bevor sie sich mit dem vollständigen Datenblatt befassen. Diese erste Prüfung spart wertvolle Zeit in der Entwurfsphase.

Schlüsselbezeichnungen

| Code | Bedeutung | Auswirkung |

|---|---|---|

| STAMAX | Markenname | SABICs LGFPP |

| 30 | Glasfaser % | 30% Langglasfaser |

| YM240 | Güteklasse Serie | Spezifische Leistung/Fluss |

Diese Aufschlüsselung ermöglicht eine schnelle Bewertung der Kernzusammensetzung des Materials. Sie zeigt uns sofort, dass es sich um ein verstärktes Polypropylen handelt, das für anspruchsvolle Anwendungen bestimmt ist.

Wenn wir das Datenblatt von STAMAX 30YM240 analysieren, fallen drei Eigenschaften für strukturelle Anwendungen auf. Dies sind die Säulen, die seine Leistung bei Belastung und Hitze definieren, was für Automobil- und Industrieteile von entscheidender Bedeutung ist.

Mechanische Eigenschaften des Kerns

Die lange Glasfaser 30% erhöht die Steifigkeit und Festigkeit erheblich. Seine Zugwiderstand2 ist viel höher als bei ungefülltem Polypropylen, was bedeutet, dass es sich unter Belastung nicht verbiegt. Dies ist ein entscheidender Faktor für Teile, die ihre Form beibehalten müssen.

Schlagfestigkeit und Hitzebeständigkeit

Das Material weist auch eine ausgezeichnete Schlagfestigkeit auf, die häufig in Izod- oder Charpy-Tests gemessen wird. Die langen Fasern tragen zur Verteilung der Aufprallenergie bei und verhindern so ein katastrophales Versagen. Darüber hinaus ist seine Wärmeformbeständigkeit (HDT) erhöht, so dass es auch in Umgebungen mit hohen Temperaturen zuverlässig funktioniert.

Datenblatt Snapshot: STAMAX 30YM240

| Eigentum | Typischer Wert | Bedeutung |

|---|---|---|

| Zugwiderstand | ~7500 MPa | Hohe Steifigkeit, resistent gegen Biegung |

| Izod-Aufprall mit Kerbe | ~15 kJ/m² | Gute Zähigkeit und Haltbarkeit |

| HDT (0,45 MPa) | ~155 °C | Stabilität bei hohen Temperaturen |

Bei MTM halten wir STAMAX 30YM240 in China auf Lager, weil diese Eigenschaften häufig für Formversuche benötigt werden. Dadurch, dass wir das Material vorrätig haben, werden Verzögerungen vermieden und unsere Kunden können ihre Entwürfe mit dem exakt spezifizierten Material validieren, ohne auf Lieferungen aus Übersee warten zu müssen.

Das Verständnis des STAMAX 30YM240-Datenblatts ist entscheidend für die Vorhersage der realen Leistung. Die Glasfaser 30% bietet außergewöhnliche Steifigkeit, Schlagfestigkeit und thermische Stabilität und ist damit eine zuverlässige Wahl für Strukturteile, die robuste mechanische Eigenschaften erfordern.

Lange Glasfasern (LGF) im Vergleich zu kurzen Glasfasern: Leistungsunterschiede

Bei der Auswahl eines glasgefüllten Polypropylens ist die Entscheidung zwischen Langfaser (LGF) und Kurzfaser (SGF) entscheidend. Der Hauptunterschied ist die Länge der in die Polymermatrix eingebetteten Glasfasern. Dies wirkt sich direkt auf die strukturelle Integrität und die allgemeinen Leistungsmerkmale des Endprodukts aus.

Der Kernunterschied: Faserlänge

Kurze Fasern sind in der Regel unter 1 mm lang, während lange Fasern in LGF über 10 mm lang sein können. Diese größere Länge schafft ein robusteres internes "Skelett" innerhalb des Kunststoffs. Diese Struktur verbessert die mechanischen Eigenschaften im Vergleich zu Materialien, die mit kürzeren Fasern verstärkt sind, erheblich.

Erster Leistungsvergleich

Ein kurzer Blick zeigt klare Kompromisse. Während SGF eine einfache Verarbeitung und niedrigere Kosten bietet, sorgt LGF für eine deutliche Verbesserung in wichtigen mechanischen Bereichen. Unsere Kunden testen oft beide, um die Vorteile für ihre spezifischen Anwendungen zu quantifizieren.

| Eigentum | Kurzglasfaser (SGF) | Langglasfaser (LGF) |

|---|---|---|

| Schlagfestigkeit | Mäßig | Hoch bis sehr hoch |

| Zugfestigkeit | Gut | Ausgezeichnet |

| Kriechwiderstand | Messe | Ausgezeichnet |

| Verzug | Unter | Höher (wenn nicht kontrolliert) |

Konzentrieren wir uns auf ein bestimmtes Material: STAMAX 30YM240, ein 30% Langglasfaser-Polypropylen. Wenn Ingenieure es mit einem standardmäßigen 30% Kurzglasfaser-PP vergleichen, wird der Leistungsunterschied deutlich. Es geht nicht nur um die einfache Festigkeit, sondern auch um die Dauerhaftigkeit.

Warum STAMAX 30YM240 sich auszeichnet

Das miteinander verbundene Netzwerk aus langen Fasern in STAMAX 30YM240 bietet eine hervorragende Energieabsorption. Das macht es ideal für Teile, die Stößen standhalten müssen, wie z. B. Stoßstangen oder Industriegehäuse. Kurze Fasern können die Aufprallkräfte einfach nicht so effektiv auf das Teil verteilen.

Darüber hinaus ist seine Kriechfestigkeit deutlich besser. Unter konstanter Belastung, insbesondere bei erhöhten Temperaturen, verformen sich Teile aus SGF-PP. Das Langfaserskelett in LGF-PP widersteht dieser langsamen Verformung und gewährleistet so eine langfristige Dimensionsstabilität für kritische Strukturbauteile. Dies ist ein direktes Ergebnis der Materialeigenschaften Viskoelastizität3 Verhalten.

Rechtfertigung der Kostenprämie

Ja, LGF-Materialien wie STAMAX 30YM240 haben einen höheren Anschaffungspreis. Diese Kosten sind jedoch oft gerechtfertigt, da sie das Versagen von Teilen verhindern, das Gewicht durch dünnere Wände reduzieren und die Lebensdauer des Produkts verlängern. Für unsere Kunden machen wir die Beschaffung von Versuchsmengen solcher Spezialwerkstoffe in China einfach.

| Leistungsmetrik | SGF-PP (30%) | STAMAX 30YM240 (30% LGF-PP) |

|---|---|---|

| Kerbschlagzähigkeit | Unter | ~3-5x höher |

| Langfristiges Kriechen | Höhere Verformung | Erheblich niedriger |

| Dimensionsstabilität | Gut | Ausgezeichnet |

Die Wahl von LGF-PP wie STAMAX 30YM240 ist eine Investition in langfristige Leistung. Die verbesserte Schlagzähigkeit, Kriechfestigkeit und Stabilität überwiegen oft die anfänglichen Materialkosten, insbesondere bei anspruchsvollen strukturellen Anwendungen, bei denen ein Versagen nicht in Frage kommt.

Strategien für den Metallersatz mit STAMAX 30YM240

STAMAX 30YM240 ist ein wichtiger Werkstoff für den Ersatz von Metall in Automobilteilen. Dieses 30%-Langglasfaser-Polypropylen bietet ein intelligentes Gleichgewicht aus Festigkeit, Steifigkeit und geringer Dichte. Es ermöglicht den Ingenieuren, leichtere Bauteile ohne Leistungseinbußen zu konstruieren - ein entscheidendes Ziel im modernen Fahrzeugbau.

Von Metall zu Kunststoff

Der Ersatz von Stahl oder Aluminium durch dieses Material bietet direkte Vorteile. Betrachten Sie diese gängigen Anwendungen in der Automobilindustrie. Unsere Kunden sehen oft erhebliche Verbesserungen, wenn sie auf dieses Material umsteigen.

| Komponente | Traditionelles Material | STAMAX 30YM240 Vorteil |

|---|---|---|

| Front-End-Träger | Gestanzter Stahl | 30-40% Gewichtsreduzierung |

| Tür-Modul | Aluminium/Stahl | Teil Konsolidierung |

| Instrumententafel | Stahlrahmen | Verbesserte Gestaltungsfreiheit |

Diese strategische Verlagerung trägt dazu bei, das Gesamtgewicht des Fahrzeugs zu reduzieren. Sie vereinfacht auch den Herstellungsprozess, was zu potenziellen Kosteneinsparungen und größerer Effizienz am Fließband führt.

Wichtige Automobilanwendungen

Bei Front-End-Trägern ermöglicht STAMAX 30YM240 die Integration mehrerer Metallhalterungen und Stützen in ein einziges Formteil. Dieser Ansatz der konsolidierten Teilemontage reduziert die Komplexität, die Anzahl der Befestigungselemente und den Arbeitsaufwand. Das Ergebnis ist ein leichteres, aber dennoch robustes Bauteil.

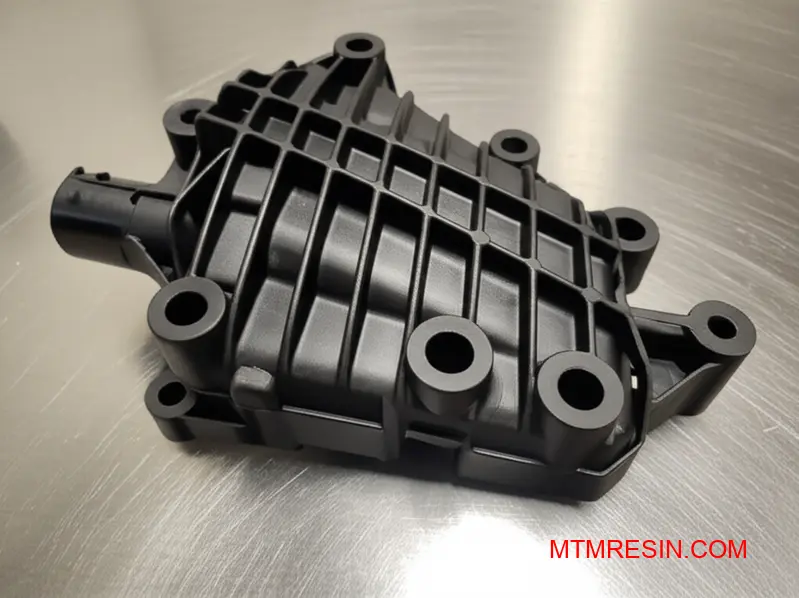

Bei den Türmodulen ist die Gewichtsreduzierung ein wichtiger Faktor. Eine leichtere Tür verbessert den Kraftstoffverbrauch und die Handhabung. Wir haben gesehen, dass unsere Kunden bis zu 50% Gewicht allein am Strukturträger einsparen konnten. Dies ist ein erheblicher Gewinn, wenn man ihn auf alle Türen anwendet. Die Materialeigenschaften Kriechstromfestigkeit4 ist auch hier entscheidend.

Gestaltung der Instrumententafel

Instrumententafeln profitieren von der Designflexibilität von STAMAX 30YM240. Ingenieure können komplexe Geometrien erstellen, die HLK-Kanäle und Befestigungspunkte direkt in die Hauptstruktur integrieren. Dies ist bei gestanztem Metall nahezu unmöglich, was zu weniger Teilen und einem schnelleren Montageprozess führt.

| Anmeldung | Hauptvorteil | Typisches Ergebnis |

|---|---|---|

| Front-End-Träger | Teil Integration | Niedrigere Montagekosten |

| Tür-Modul | Gewichtsreduzierung | Bessere Kraftstoffeffizienz |

| Instrumententafel | Gestaltungsfreiheit | Vereinfachte Produktion |

Bei MTM lagern wir STAMAX 30YM240 in China. Dies hilft unseren Partnern, schnell Materialien für Formversuche zu erhalten und diese komplexen Designs ohne internationale Versandverzögerungen zu validieren.

STAMAX 30YM240 ist ein leistungsstarkes Werkzeug für den Ersatz von Metall in Automobilmodulen. Es ermöglicht eine erhebliche Gewichtsreduzierung durch geringere Dichte und Kosteneinsparungen durch die Konsolidierung von Teilen. Dies macht es zu einer strategischen Wahl für ein effizientes und modernes Automobilmoduldesign.

Optimierung der Schneckenkonstruktion für lange Glasfaserrückhaltung

Bei der Verarbeitung von Polypropylen mit langen Glasfasern (LGF) wie STAMAX 30YM240 ist das Schneckendesign entscheidend. Standardschnecken verursachen oft einen erheblichen Faserbruch während der Plastifizierung. Dieser Schaden beeinträchtigt direkt die mechanischen Eigenschaften des fertigen Formteils und untergräbt damit den eigentlichen Grund für die Wahl eines LGF-Materials.

Das Problem mit Standard-Schrauben

Standardschnecken haben in der Regel ein hohes Verdichtungsverhältnis. Diese Konstruktion erzeugt eine starke Scherung und einen hohen Druck, was für allgemeine Kunststoffe effektiv ist, für LGF-Verbundwerkstoffe jedoch zerstörerisch. Die Fasern werden auf ihrem Weg durch die Schnecke zerkleinert und verlieren ihre Länge und Verstärkungsfähigkeit, bevor sie überhaupt die Form erreichen.

Auswirkungen von Faserbrüchen

Kürzere Fasern führen zu einem starken Rückgang der Schlagfestigkeit und Steifigkeit. Das Teil wird nicht wie geplant funktionieren. Ich habe schon Projekte scheitern sehen, weil die Verarbeitungsanlagen nicht für das Material optimiert waren. Das Material selbst war nicht das Problem, sondern die Einstellung der Maschinen war der Übeltäter.

| Schraube Typ | Faser-Längen-Retention | Resultierende Teilleistung |

|---|---|---|

| Standard-GP-Schraube | Niedrig | Spröde, nicht spezifiziert |

| Optimierte LGF-Schnecke | Hoch | Stark, entspricht den Anforderungen |

Um die Faserlänge zu erhalten, ist eine spezielle Plastifiziereinheit erforderlich. Die Lösung liegt in der Verwendung einer Schnecke mit geringer Kompression. Diese Konstruktion minimiert die Scherkräfte, so dass die Fasern den Zylinder mit weitaus weniger Schaden passieren können. Sie gewährleistet, dass die Integrität des Materials vom Granulat bis zum Teil erhalten bleibt.

Der Vorteil der kompressionsarmen Schraube

Eine Schnecke mit einem niedrigen Kompressionsverhältnis (typischerweise etwa 2:1) sorgt für eine sanftere Förderung. Sie reduziert den Druckaufbau in der Übergangszone, in der die meisten Faserschäden auftreten. Wenn Kunden Materialien wie STAMAX 30YM240 aus unserem Lager bei MTM testen, lege ich immer großen Wert auf die Überprüfung der Schneckenspezifikationen.

Die Auswahl des Rückschlagventils ist von entscheidender Bedeutung

Das Rückschlagventil (oder Rückschlagventil) ist eine weitere potenzielle Quelle für Faserbruch. Ein Rückschlagventil mit Gleitring ist das gebräuchlichste, kann aber hohe Scherkräfte erzeugen und Fasern einklemmen. Ein Rückschlagventil mit freiem Durchfluss oder mit Kugelrückschlag ist eine viel bessere Wahl. Diese Konstruktionen bieten einen weniger restriktiven Weg für das Material. Verstehen der Materialeigenschaften Rheologie5 hilft bei der Vorhersage seines Verhaltens unter verschiedenen Verarbeitungsbedingungen.

| Ventil Typ | Risiko der Faserschädigung | Empfohlene Verwendung |

|---|---|---|

| Gleitender Kontrollring | Hoch | Allzweck-Kunststoffe |

| Free-Flow-Ventil | Niedrig | LGF & Empfindliche Materialien |

| Kugelrückschlagventil | Niedrig | LGF & Empfindliche Materialien |

Die Optimierung des Schneckendesigns ist für LGF-Materialien nicht verhandelbar. Standardschnecken verschlechtern die Faserlänge und verringern die Leistung des Teils. Die Verwendung von Schnecken mit geringer Kompression und Rückstromsperren bewahrt die Integrität von Materialien wie STAMAX 30YM240 und stellt sicher, dass das Endprodukt seine mechanischen Spezifikationen erfüllt.

Verarbeitungstemperaturen und Einspritzgeschwindigkeiten für 30YM240

Um mit dem STAMAX 30YM240 optimale Ergebnisse zu erzielen, müssen die Verarbeitungsparameter genau kontrolliert werden. Die richtigen Einstellungen gewährleisten einen guten Materialfluss und schützen gleichzeitig die langen Glasfasern vor Beschädigungen. Falsche Temperaturen oder Geschwindigkeiten können die mechanischen Eigenschaften des Endprodukts beeinträchtigen.

Empfohlenes Temperaturprofil

Wir empfehlen ein bestimmtes Temperaturprofil für den Zylinder, um eine gleichmäßige Schmelze zu gewährleisten. Beginnen Sie mit einer niedrigeren Temperatur im hinteren Bereich und erhöhen Sie diese allmählich zur Düse hin. Dies verhindert ein vorzeitiges Schmelzen und eine Verschlechterung des Materials.

Faß- und Formtemperaturen

Eine stabile Formtemperatur ist ebenso wichtig. Sie hat direkten Einfluss auf die Oberflächenbeschaffenheit, die Schrumpfung und die Zykluszeiten. Hier sind die typischen Einstellungen, die wir unseren Kunden für den Anfang empfehlen.

| Parameter | Empfohlener Bereich |

|---|---|

| Temperatur der hinteren Zone | 220-240°C (428-464°F) |

| Mittlere Zone Temperatur | 230-250°C (446-482°F) |

| Vordere Zone Temperatur | 240-260°C (464-500°F) |

| Düsentemperatur | 250-270°C (482-518°F) |

| Temperatur der Form | 70-90°C (158-194°F) |

Überlegungen zur Einspritzgeschwindigkeit

Die Einspritzgeschwindigkeit für STAMAX 30YM240 muss sorgfältig gesteuert werden. Eine mittlere bis hohe Geschwindigkeit ist oft erforderlich, um das Teil schnell zu füllen. Eine zu hohe Geschwindigkeit kann jedoch die Glasfasern beschädigen, die der Schlüssel zur Festigkeit dieses Materials sind.

Bei näherer Betrachtung besteht die Herausforderung bei den Formgebungsbedingungen von STAMAX 30YM240 darin, zwei gegensätzliche Faktoren auszugleichen. Sie brauchen genügend Wärme und Geschwindigkeit, damit das Material leicht in komplexe Formhohlräume fließen kann. Ein Zuviel von beidem würde jedoch das Polymer zersetzen oder die langen Glasfasern brechen.

Das Risiko einer Faserschädigung

Hohe Einspritzgeschwindigkeiten erhöhen die Scherrate6, Dadurch können die Glasfasern brechen. Wenn die Fasern verkürzt werden, verliert das Material seine beabsichtigte strukturelle Festigkeit. In der Zusammenarbeit mit unseren Kunden haben wir festgestellt, dass ein mehrstufiges Einspritzprofil oft am besten funktioniert. Es beginnt langsamer und wird dann schneller.

Den Sweet Spot finden

Es gibt nicht die eine "perfekte" Einstellung. Sie hängt immer von der Teilegeometrie, der Wandstärke und dem Anschnittdesign ab. Wir beginnen immer mit dem Datenblatt des Herstellers, nehmen aber eine Feinabstimmung auf der Grundlage der tatsächlichen Ergebnisse der Formversuche vor. Im Folgenden finden Sie eine einfache Anleitung, worauf Sie achten sollten.

| Einstellung Problem | Potenzielle Konsequenz | Empfohlene Maßnahmen |

|---|---|---|

| Temperatur zu niedrig | Kurze Schüsse, schlechte Oberfläche | Fasstemperatur leicht erhöhen |

| Temperatur zu hoch | Materialverschlechterung, Verfärbung | Niedrigere Zylinder- und Düsentemperaturen |

| Geschwindigkeit zu hoch | Faserbruch, Gratbildung | Einspritzgeschwindigkeit reduzieren, Stufen verwenden |

| Geschwindigkeit zu niedrig | Fließspuren, unvollständige Füllung | Einspritzgeschwindigkeit mäßig erhöhen |

In diesem iterativen Prozess ist Erfahrung gefragt. Wir von MTM liefern das Material und bieten die Unterstützung, um die richtigen Verarbeitungsparameter zu finden und sicherzustellen, dass Ihre Testläufe ohne unnötige Verzögerungen erfolgreich verlaufen.

Die Suche nach den richtigen Verarbeitungsparametern für STAMAX 30YM240 ist ein Balanceakt. Sie müssen ein gutes Fließverhalten sicherstellen, ohne dass es zu thermischem Abbau oder Faserschädigung kommt. Eine präzise Steuerung der Zylindertemperaturen, der Werkzeugtemperatur und der Einspritzgeschwindigkeit ist für eine optimale Teilequalität unerlässlich.

Materialhandhabung: Trocknen und Zuführen von LGF-Granulat

Die Handhabung von Langglasfasergranulaten (LGF) wie STAMAX 30YM240 stellt im Vergleich zu Standardgranulaten eine besondere Herausforderung dar. Die erste Frage, die mir häufig gestellt wird, betrifft die Trocknung. Polypropylen (PP) selbst nimmt nicht viel Wasser auf, aber das ist nicht die ganze Wahrheit.

Der wahre Grund für die Trocknung

Das Hauptproblem ist die Oberflächenkondensation. Wenn Sie kalte Pellets in eine warme, feuchte Umgebung bringen, bildet sich Feuchtigkeit auf ihrer Oberfläche. Dies kann zu Spreizungen auf dem fertigen Teil führen. Die ordnungsgemäße Handhabung von PP mit langen Fasern erfordert diesen zusätzlichen Schritt.

Empfehlungen für die Trocknung

| Material | Trocknen erforderlich? | Grund |

|---|---|---|

| Standard-PP-Granulat | Im Allgemeinen Nein | Geringe Feuchtigkeitsaufnahme |

| LGF PP-Granulat (z. B. STAMAX) | Ja, oft | Zur Beseitigung von Oberflächenkondensation |

Ein kurzer Vortrocknungszyklus ist eine gute Praxis, um einen gleichmäßigen, qualitativ hochwertigen Formprozess zu gewährleisten, insbesondere unter feuchten Bedingungen.

Neben der Trocknung stellt die physikalische Form der LGF-Granulate eine weitere große Hürde dar: die Zuführung in die Maschine. Die lange, stäbchenartige Form dieser Granulate kann leicht dazu führen, dass sie sich ineinander verhaken und einen Bogen im Trichter bilden, ein Problem, das als Brückenbildung bekannt ist.

Verhindern von Trichterüberbrückungen

Eine Trichterüberbrückung unterbricht den Materialfluss, wodurch die Schnecke blockiert wird und uneinheitliche Schüsse entstehen. Dies ist ein häufiges Problem bei STAMAX-Pellet-Fütterung. Die Basis aus Polypropylen ist zwar hydrophob7, Bei der Materialhandhabung kommt es in erster Linie auf die physikalische Form der Pellets an.

Lösungen für eine reibungslose Fütterung

Das Wichtigste ist, dass das Material in Bewegung bleibt. Standardtrichter mit flachen Konuswinkeln verschlimmern das Problem oft noch. Stattdessen können spezielle Geräte dieses Problem lösen. Unsere Tests mit Kunden haben ergeben, dass bestimmte Anpassungen sehr effektiv sind.

| Methode | Beschreibung | Effektivität |

|---|---|---|

| Steiler Trichterwinkel | Trichter mit einem Kegelwinkel von mehr als 60° verwenden | Hoch |

| Mechanische Rührwerke | Ein sich langsam bewegendes Paddel oder ein Arm rührt die Pellets sanft um | Sehr hoch |

| Vibrationsförderer | Sanfte Vibration unterstützt das Absetzen und Fließen der Pellets | Mäßig bis hoch |

Bei MTM raten wir Kunden, die Materialien wie STAMAX 30YM240 verwenden, häufig, ihre Zuführungseinrichtung zu überprüfen. Die richtige Ausrüstung verhindert kostspielige Ausfallzeiten und gewährleistet einen stabilen Prozess.

Die richtige Handhabung von LGF-Granulat erfordert eine Trocknung zur Vermeidung von Oberflächenkondensation und die Verwendung von Trichtern mit steilem Winkel oder mechanischen Hilfsmitteln zur Vermeidung von Brückenbildung. Diese Schritte sind entscheidend für einen stabilen Formgebungsprozess und qualitativ hochwertige Teile mit Materialien wie STAMAX 30YM240.

Kontrolle von Anisotropie und Faserorientierung in Formteilen

Das Verständnis der Faserausrichtung ist entscheidend für die Leistungsfähigkeit eines Teils. Bei der Verwendung von faserverstärkten Materialien bestimmt die Richtung der Fasern die Festigkeit des Teils. Die mechanischen Eigenschaften sind nicht in allen Richtungen gleich, was wir als anisotrope Eigenschaften bezeichnen. Dies ist ein wichtiger Faktor, den es zu berücksichtigen gilt.

Stärke entlang der Fasern und quer zu den Fasern

Die Festigkeit eines Teils ist am höchsten entlang der Faserausrichtung (längs) und am schwächsten senkrecht dazu (quer). Dieser Unterschied kann beträchtlich sein. Wird er ignoriert, führt dies oft zu unerwarteten Bauteilausfällen in der Praxis - ein Problem, das ich schon oft erlebt habe.

Vergleich der Eigenschaften

| Eigentum | Longitudinal (entlang der Fasern) | Transversal (quer zu den Fasern) |

|---|---|---|

| Zugfestigkeit | Hoch | Niedrig |

| Steifigkeit | Hoch | Niedrig |

| Schrumpfung | Niedrig | Hoch |

Die Kontrolle dieser Ausrichtung wird zur Hauptaufgabe, um die Designvorgaben zu erfüllen.

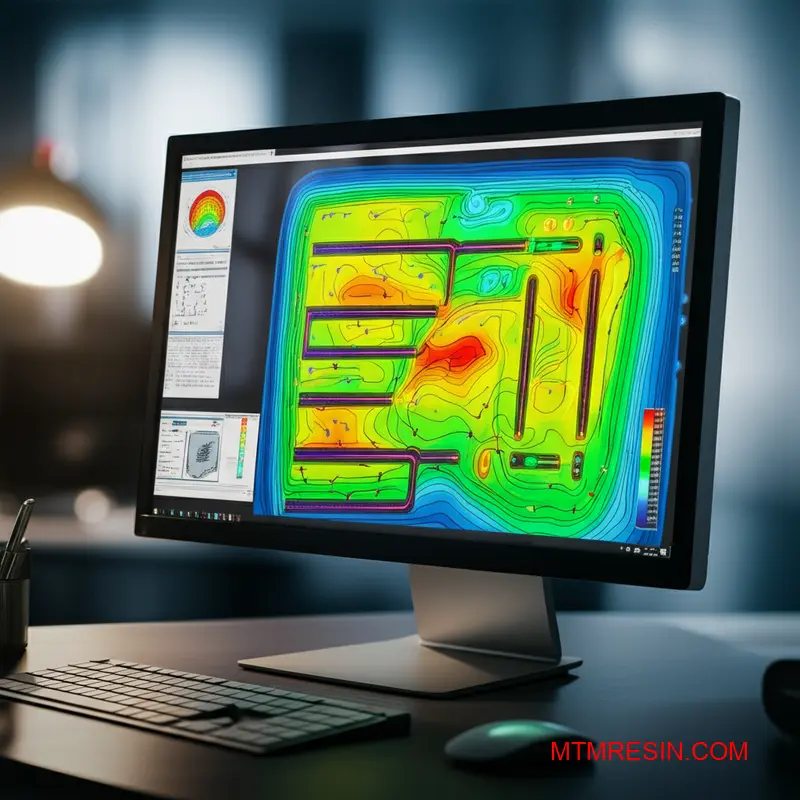

Um eine wirksame Kontrolle der Faserorientierung zu erreichen, müssen wir von Vermutungen zu Vorhersagen übergehen. An dieser Stelle sind moderne technische Hilfsmittel unerlässlich. Sich allein auf Erfahrung zu verlassen, reicht nicht aus, insbesondere bei komplexen Geometrien und Hochleistungsmaterialien wie STAMAX 30YM240.

Verwendung der Mold Flow Analysis

Die Moldflow-Analyse ist unser wichtigstes Werkzeug zur Vorhersage, wie der Kunststoff die Form füllen wird. Die Simulation zeigt den Verlauf der Schmelzfront, der sich direkt auf die Ausrichtung der Fasern auswirkt. Wir können die endgültige Faserausrichtung visualisieren, bevor wir den Stahl schneiden, und so viel Zeit und Kosten sparen.

Vorhersage von Verzug

Verzug ist oft die direkte Folge von unkontrollierten anisotropen Eigenschaften. Die Hauptursache ist selektive Schrumpfung8, Dabei schrumpft das Teil in der Querrichtung stärker als in der Längsrichtung. Diese ungleichmäßige Schrumpfung erzeugt innere Spannungen, die das Teil beim Abkühlen verformen.

| Analyse Eingabe | Vorausgesagte Leistung |

|---|---|

| Standort des Tores | Karte zur Faserausrichtung |

| Prozess-Parameter | Schrumpfungsraten |

| Daten zum Material | Verzugsprognose |

Wir bei MTM liefern genau die Materialien, wie STAMAX 30YM240, die unsere Kunden für diese Simulationen verwenden. So wird sichergestellt, dass die Analyse auf genauen Daten basiert, die Verzugsvorhersage zuverlässig ist und der Formversuch vom ersten Schuss an erfolgreich verläuft.

Die Beherrschung der Faserorientierung ist der Schlüssel zur Ausschöpfung des vollen Potenzials von verstärkten Polymeren. Mit Hilfe der Fließanalyse lassen sich diese anisotropen Eigenschaften vorhersagen und steuern. So können Probleme wie Verzug vermieden und sichergestellt werden, dass das endgültige Teil die Festigkeitsanforderungen für Materialien wie STAMAX 30YM240 erfüllt.

Management von Schwund und Verzug bei großen Strukturbauteilen

Bei der Arbeit mit maßkritischen Teilen, insbesondere bei großen Teilen, ist die Wahl des Materials entscheidend. Die Schrumpfungsrate von STAMAX 30YM240, einem 30% Langglasfaser-Polypropylen, erfordert eine präzise Steuerung. Sein Verhalten ist vorhersehbar, erfordert aber während des Formprozesses Aufmerksamkeit, um später kostspielige Fehler zu vermeiden.

Das Verhalten von Materialien verstehen

STAMAX 30YM240 weist je nach Richtung des Materialflusses unterschiedliche Schwindungsraten auf. Dies ist ein entscheidender Faktor bei der Kontrolle des Verzugs. Wenn man diese Werte von Anfang an kennt, kann man die Formgestaltung und die Einstellung der Prozessparameter verbessern. Dieses Wissen ist von grundlegender Bedeutung für das Erreichen von Maßstabilität.

Erste Parametereinstellungen

Bei einem Material wie STAMAX 30YM240 ist es wichtig, eine Basislinie festzulegen. Wir beginnen oft mit den Empfehlungen des Materiallieferanten und passen diese dann an. Die folgende Tabelle zeigt typische Schrumpfungswerte, mit denen unsere Kunden arbeiten.

| Richtung | Typische Schrumpfungsrate |

|---|---|

| Durchflussrichtung | 0,2% - 0,4% |

| Cross-Flow-Richtung | 0,6% - 0,9% |

Diese Anfangseinstellungen bieten einen soliden Ausgangspunkt für die Optimierung der Kühlzeit.

Die Kontrolle des Verzugs bei großen Bauteilen aus STAMAX 30YM240 geht über die Ersteinstellung hinaus. Sie beinhaltet einen systematischen Prozess der Fehlersuche. Da MTM das genaue Material vor Ort verfügbar hat, können unsere Kunden diese iterativen Tests effizient durchführen, ohne auf Lieferungen aus Übersee warten zu müssen.

Einstellen des Packungsdrucks

Der Packungsdruck gleicht die Materialschrumpfung beim Abkühlen des Teils direkt aus. Bei STAMAX 30YM240 kann eine unzureichende Packung zu Einfallstellen und Hohlräumen führen. Umgekehrt kann ein zu hoher Druck zu Gratbildung oder Spannungen führen, was ebenfalls zu Verzug beiträgt. Das richtige Gleichgewicht zu finden ist entscheidend.

Optimierung der Abkühlzeit

Die Abkühlzeit muss ausreichend sein, damit das Teil vor dem Auswerfen erstarrt und stabil wird. Bei großen Teilen ist dies sogar noch wichtiger. Eine Verkürzung des Zyklus ist verlockend, aber ein vorzeitiges Auswerfen führt zu Spannungen und Maßproblemen. Ziel ist es, die kürzeste Zeit zu finden, die noch die Stabilität des Teils gewährleistet. Dies steht in direktem Zusammenhang mit Volumetrische Schrumpfung9.

| Anpassung der Parameter | Auswirkungen auf die Dimensionen | Risiko |

|---|---|---|

| Packungsdruck erhöhen | Reduziert die Schrumpfung | Potenzial für Flash, hoher Stress |

| Packungsdruck vermindern | Erhöht die Schrumpfung | Senken, Hohlräume, Unterdimensionierung |

| Abkühlzeit erhöhen | Verbessert die Stabilität | Längere Zykluszeit |

| Verkürzung der Kühlzeit | Verschlechtert die Verformung | Verformung nach dem Gießen |

Dieser iterative Prozess der Druck- und Zeitanpassung ist grundlegend für das Erreichen enger Toleranzen.

Das Erreichen enger Toleranzen mit STAMAX 30YM240 hängt vom Gleichgewicht zwischen Packdruck und Abkühlzeit ab. Diese präzise Steuerung ist der Schlüssel zur Beherrschung der spezifischen Schrumpfungsrate und zur Gewährleistung der Dimensionsstabilität des Endprodukts. Eine wirksame Fehlerbehebung erfordert einen datengesteuerten Ansatz für diese kritischen Parameter.

Mit glasgefülltem PP die Herausforderungen der Oberflächenbeschaffenheit meistern

Der "Floating Fiber"-Effekt ist eine bekannte ästhetische Herausforderung bei Materialien mit langen Glasfasern. Er tritt auf, wenn Glasfasern auf der Oberfläche des Teils erscheinen und ein verwirbeltes oder mattes Aussehen anstelle einer glatten, einheitlichen Oberfläche erzeugen. Dies ist besonders problematisch bei Bauteilen, bei denen das Aussehen entscheidend ist.

Der Ursprung des Problems

Dieses Phänomen liegt in der Natur des glasgefüllten Polypropylens begründet. Während des Einspritzens fließt die weniger viskose Polymerschmelze schneller als die Fasern, insbesondere in der Nähe der Formwand. Dies kann dazu führen, dass die Fasern beim Abkühlen des Teils freiliegen, was das endgültige Aussehen der Glasfaseroberfläche beeinträchtigt.

Erste Schritte zur Fehlersuche

Bevor fortschrittliche Methoden erforscht werden, können einige grundlegende Prozessanpassungen Verbesserungen bringen. Diese allein reichen jedoch oft nicht aus, um eine erstklassige Oberfläche der Klasse A zu erzielen. Hier sind einige Ansatzpunkte, die wir häufig mit unseren Kunden besprechen.

| Oberflächenproblem | Gemeinsame Sache | Ursprüngliche Lösung |

|---|---|---|

| Schwimmende Fasern | Niedrige Schmelztemperatur | Schmelztemperatur erhöhen |

| Swirl Marks | Inkonsistente Füllgeschwindigkeit | Optimierung des Einspritzgeschwindigkeitsprofils |

| Stumpfes Finish | Niedrige Formtemperatur | Erhöhung der Oberflächentemperatur der Form |

Erreichen einer Klasse-A-Oberfläche

Wenn eine makellose, hochglänzende Oberfläche nicht verhandelbar ist, müssen wir über Standardprozessoptimierungen hinausgehen. Um mit Materialien wie STAMAX 30YM240 eine Oberfläche der Klasse A zu erreichen, sind ausgefeiltere Formgebungsverfahren erforderlich, die direkt die Ursache für das Aufschwimmen von Fasern angehen.

Hohe Formtemperaturen

Eine wirksame Strategie ist die deutliche Erhöhung der Oberflächentemperatur der Form. Eine heißere Form ermöglicht die Bildung einer harzreichen Schicht an der Oberfläche, wodurch die Glasfasern unter einer glatten Polymerhaut begraben werden. Dies verbessert die Oberflächengüte, kann aber auch die Zykluszeiten verlängern.

Dynamische Formheizung

Für die anspruchsvollsten Anwendungen ist das dynamische Heizen und Kühlen der Form die beste Lösung. Bei diesem Verfahren wird die Oberfläche des Formhohlraums kurz vor dem Einspritzen schnell erwärmt und dann schnell abgekühlt, um das Teil zu verfestigen. Dies gewährleistet eine optimale Oberflächenreplikation und blendet Fasern vollständig aus. Dies hilft, Oberflächenfehler zu vermeiden, wie Marring10 bei der Handhabung und Verwendung.

| Technik | Grundsatz | Am besten für |

|---|---|---|

| Hohe Formtemperatur | Erzeugt eine harzreiche Oberflächenschicht | Verbesserung des Glanzes und Verbergen kleiner Fasern |

| Dynamische Formheizung | Schneller Heiz-/Kühlzyklus | Erreichen von Klasse-A-Abschlüssen |

| Gasgestütztes Spritzgießen | Aushöhlen von Abschnitten, Drücken von Harz an die Oberfläche | Große Teile mit komplexer Geometrie |

Schwebende Fasern sind ein häufiges Problem bei glasgefülltem PP. Während grundlegende Prozessanpassungen helfen können, erfordert das Erreichen einer Klasse-A-Oberfläche bei Materialien wie STAMAX 30YM240 oft fortschrittliche Techniken wie hohe oder dynamische Formtemperaturen, um eine glatte, harzreiche Haut zu erzeugen.

Reduzierung des Werkzeugverschleißes beim Formen von 30% Glasfaser

Die Verarbeitung von Materialien mit 30%-Glasfasern, wie STAMAX 30YM240, stellt eine große Herausforderung dar: den abrasiven Verschleiß der Form. Die Glasfasern wirken wie feines Sandpapier und erodieren allmählich kritische Werkzeugoberflächen, insbesondere in Bereichen mit hohem Verschleiß wie Anschnitten und scharfen Ecken. Dies beschleunigt die Abnutzung des Werkzeugs.

Kernverteidigung: Auswahl von Formstahl

Die Wahl des richtigen Formenstahls ist der erste und wichtigste Schutz. Standard-P20-Stahl ist für die Großserienproduktion mit solchen Materialien einfach nicht haltbar genug. Gehärtete Werkzeugstähle sind unerlässlich, um die Lebensdauer der Werkzeuge zu verlängern und die Qualität der Teile auf Dauer zu erhalten.

Stahlvergleich für abrasive Anwendungen

| Stahltyp | Härte (HRC) | Abnutzungswiderstand | Zähigkeit | Empfehlung |

|---|---|---|---|---|

| P20 (Vorgehärtet) | ~30-34 | Niedrig | Hoch | Nicht für große Mengen |

| H13 (gehärtet) | ~48-52 | Gut | Gut | Gute Ausgangsposition |

| S7 (gehärtet) | ~54-56 | Sehr gut | Ausgezeichnet | Für stark beanspruchte Bereiche |

| CPM-Reihe | ~58-62 | Ausgezeichnet | Gut | Am besten für kritische Einsätze |

Die Auswahl eines hochharten Stahls ist zwar von grundlegender Bedeutung, aber nicht die einzige Lösung. Die Wechselwirkung zwischen dem geschmolzenen Polymer und der Stahloberfläche ist ein komplexer Prozess. Das Verstehen der Prinzipien von Tribologie11 hilft uns zu erkennen, dass Reibung und Abrieb zusammenhängende Kräfte sind, die zu einer Verschlechterung der Form führen.

Fortschrittlicher Schutz: Beschichtungen und Wartung

Für maximale Langlebigkeit, insbesondere bei anspruchsvollen Anwendungen, müssen wir über den Grundstahl hinausgehen. Schutzbeschichtungen bilden eine Barriere, die die direkte abrasive Wirkung der in STAMAX 30YM240 enthaltenen Glasfasern erheblich reduziert.

Die Rolle von Oberflächenbeschichtungen

Diamantähnliche Kohlenstoff- (DLC) oder Titannitrid- (TiN) Beschichtungen erzeugen eine extrem harte, reibungsarme Oberfläche auf der Form. Diese oft nur wenige Mikrometer dicke Schicht verringert den Verschleiß durch Schleifmittel drastisch, schützt den darunter liegenden Stahl und bewahrt feine Details im Teil.

Proaktive Wartung ist der Schlüssel

Selbst bei bestem Stahl und besten Beschichtungen ist ein proaktiver Wartungsplan unverzichtbar, um die Lebensdauer der Werkzeuge zu verlängern. Regelmäßige Inspektion und Reinigung von Bereichen mit hohem Verschleiß, wie z. B. dem Anschnittbereich, sind entscheidend. Dies ermöglicht eine frühzeitige Erkennung von Verschleiß, bevor er sich auf die Abmessungen der Teile oder die Oberflächengüte auswirkt.

Ein effektiver Umgang mit dem Werkzeugverschleiß bei glasgefüllten Werkstoffen erfordert einen vielschichtigen Ansatz. Die Kombination aus gehärteten Stählen, modernen Oberflächenbeschichtungen wie DLC und einem strengen Wartungsplan ist die zuverlässigste Strategie, um eine langfristige Produktionsstabilität zu gewährleisten und Ihre Investition zu schützen.

Holen Sie sich Ihr STAMAX 30YM240 Formenversuchsmaterial schnell mit MTM

Bereit zum Formen mit STAMAX 30YM240? Eliminieren Sie Wartezeiten, logistische Verzögerungen und Materialunsicherheiten - senden Sie uns jetzt Ihre Anfrage für originale oder gleichwertige STAMAX 30YM240, die direkt in China geliefert werden. Beschleunigen Sie Ihren Formtestprozess und halten Sie Ihr Projekt im Zeitplan mit den vorrätigen Lösungen von MTM!

-

Erfahren Sie, wie diese Eigenschaft die Festigkeit und Leistung von Teilen je nach Fließrichtung beeinflusst. ↩

-

Dieser Wert hilft bei der Vorhersage der Materialsteifigkeit, die für die Konstruktion von starren Bauteilen entscheidend ist. ↩

-

Verstehen Sie, wie sich diese Eigenschaft auf die Materialverformung unter Belastung auswirkt, was für die Konstruktion langlebiger Teile entscheidend ist. ↩

-

Die Kenntnis der Kriechfestigkeit hilft bei der Vorhersage der langfristigen Dimensionsstabilität eines Bauteils unter Dauerbelastung. ↩

-

Das Verständnis dieses Konzepts hilft bei der Vorhersage des Materialflusses und der Optimierung Ihres Spritzgießprozesses. ↩

-

Dieses Verständnis hilft, den Schmelzfluss zu optimieren und Materialfehler zu vermeiden. ↩

-

Das Verständnis dieser Eigenschaft hilft zu verstehen, warum sich die Trocknung auf die Oberflächenfeuchtigkeit und nicht auf die innere Absorption konzentriert. ↩

-

Das Verständnis dieses Konzepts hilft bei der Diagnose und Lösung von Problemen mit dem Verzug von Teilen aus faserverstärkten Kunststoffen. ↩

-

Dieses Verständnis hilft bei der Optimierung von Packungsprofilen für eine einheitliche Dichte und Maßkontrolle. ↩

-

Das Verständnis von Marrings hilft bei der Gestaltung langlebiger Oberflächen und der Auswahl geeigneter Schutzmaßnahmen für stark beanspruchte Anwendungen. ↩

-

Das Verständnis dieses Bereichs hilft bei der Vorhersage und Vermeidung von Materialverschleiß, was für die langfristige Leistungsfähigkeit von Formen und für Kosteneinsparungen entscheidend ist. ↩