Die Beschaffung von Ultramidharz für Formversuche in China wird oft zu einem logistischen Albtraum. Der Projektzeitplan gerät aus den Fugen, wenn die Materialien wochenlang im Zoll liegen, die Versandkosten außer Kontrolle geraten und jede Verzögerung den Zeitplan für Ihren Prototyp weiter nach hinten verschiebt.

Ultramid-Harzlösungen sind vor Ort in China über vorrätige Lieferanten erhältlich, wodurch Verzögerungen beim Import vermieden und die Prozesskosten um bis zu 60% gesenkt werden können, wobei die ursprünglichen Spezifikationen und Qualitätsstandards der BASF beibehalten werden.

Ich habe mit Ingenieurteams zusammengearbeitet, die ihre Zeitpläne für Formversuche aufgrund von Materialverzögerungen zusammenbrechen sahen. Die Lösung besteht nicht nur darin, irgendein PA6- oder PA66-Harz zu finden - es geht darum, authentische Ultramid-Qualitäten zu sichern, die Ihren genauen Spezifikationen entsprechen, ohne dass der Versand nach Übersee Kopfschmerzen bereitet.

Der ultimative Leitfaden für die lokale Beschaffung von Ultramid-Harz in China

Die Beschaffung von Ultramidharz für Formversuche in China stellt eine kritische Entscheidung dar: Importieren oder einen lokalen Lieferanten finden. Der Import von Materialien führt oft zu erheblichen Projektverzögerungen. Ich habe erlebt, dass Teams wochenlang auf die Zollabfertigung von Sendungen warten mussten, was ihre Versuchspläne völlig durcheinanderbrachte und die Fristen nach hinten schob.

Das Problem mit den Importen

Der internationale Versand birgt Risiken, die Ihr Projekt aufhalten können. Verzögerungen durch den Zoll, hohe Frachtkosten und logistische Probleme sind an der Tagesordnung. Eine zuverlässige lokale Lieferkette für die Beschaffung von BASF Ultramid eliminiert diese Variablen und stellt sicher, dass Ihr Material bereit ist, wenn Ihre Form es ist.

Der lokale Vorteil

Ein lokaler Ultramid-Lieferant bietet Schnelligkeit und Zuverlässigkeit. Anstatt zu warten, können Sie schnell Materialien für Ihre Formversuche erhalten. Auf diese Weise lassen sich die mit der internationalen Logistik verbundenen Vorlaufzeiten und Kosten erheblich reduzieren.

| Beschaffungsmethode | Vorlaufzeit | Kostenfaktor | Risikostufe |

|---|---|---|---|

| International | 3-6 Wochen | Hoch | Hoch |

| Lokal (MTM) | 1-3 Tage | Niedrig | Niedrig |

Die Beschaffung von Ultramid-Harz in China ist mehr als nur eine logistische Entscheidung, sie ist eine strategische Entscheidung. Die Abhängigkeit von Importen schafft eine Kette von Abhängigkeiten, bei denen eine einzige Verzögerung einen Dominoeffekt auslösen kann. Schauen wir uns die typischen Probleme, die während dieses Prozesses auftreten, genauer an.

Dekonstruktion von Importverzögerungen

Erstens ist internationale Fracht unberechenbar. Selbst bei erstklassigen Spediteuren können Sendungen ausgeladen oder umgeleitet werden, was die Transitzeit um Tage oder Wochen verlängert. Dann kommt die Zollabfertigung, ein Prozess, der undurchsichtig und frustrierend langsam sein kann, insbesondere bei chemischen Produkten wie technischen Harzen.

Dokumentation und Einhaltung der Vorschriften

Jede Sendung muss perfekt dokumentiert sein. Ein kleiner Fehler in einer Handelsrechnung oder Zollerklärung kann dazu führen, dass die gesamte Sendung zur Kontrolle zurückgehalten wird. Dies führt nicht nur zu Verzögerungen, sondern kann auch zu Geldstrafen führen. Die Eigenschaften des Materials verstehen Rheologie1 ist auch für genaue technische Erklärungen entscheidend.

Hier ist ein lokaler Partner wie MTM von großem Nutzen. Wir kümmern uns um die gesamte Beschaffung und Lagerhaltung im Voraus, so dass das Material bereits in China für den sofortigen Versand bereitsteht. Wir stellen sicher, dass die richtige Sorte Ultramid für Ihre kritischen Formversuche verfügbar ist, ohne dass es zu grenzüberschreitenden Reibungen kommt.

| Import-Herausforderung | Lokale Lösung (MTM) |

|---|---|

| Verzögerungen beim Zoll | Bereits im Land befindliches Material |

| Hohe Transportkosten | Lokalisierte, kosteneffiziente Lieferung |

| Fehler in der Dokumentation | Keine Einfuhrpapiere erforderlich |

| Unvorhersehbarer Transit | Fester, vorhersehbarer Lieferplan |

Die lokale Beschaffung von Ultramid-Harz in China vermeidet die Risiken des internationalen Versands, wie z. B. Verzögerungen beim Zoll und hohe Kosten. Diese Strategie stellt sicher, dass die Materialien für Ihre Formversuche rechtzeitig zur Verfügung stehen und Ihr Projekt im Zeit- und Kostenrahmen bleibt - ein zentraler Wert, den wir bei MTM bieten.

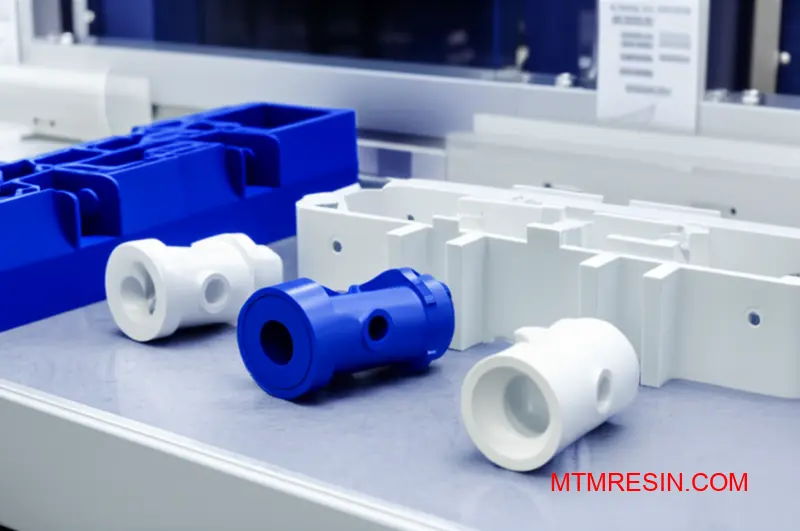

Vollständige Aufschlüsselung: Ultramid-Sorten, die Ingenieure kennen sollten

Wenn Ingenieure von Ultramid sprechen, beziehen sie sich auf eine große Familie von Materialien. Die beiden Haupttypen sind Ultramid PA6 und PA66. Die Wahl des richtigen Typs ist für einen erfolgreichen Formversuch von entscheidender Bedeutung, da sich ihre Eigenschaften erheblich unterscheiden, was sich auf alles auswirkt, von der Festigkeit bis zur Oberflächenbeschaffenheit.

Kern-Ultramid-Harz-Sorten

Die Sortenbezeichnung sagt viel aus. Zum Beispiel steht "A" oft für eine PA66-Basis, während "B" auf PA6 hinweist. Die nachfolgenden Zahlen und Buchstaben bezeichnen Zusatzstoffe wie Hitzestabilisatoren oder Glasfasern. Diesen Code zu verstehen, ist der erste Schritt bei der Materialauswahl.

Vergleich der Schlüsselnoten

Wir liefern diese Sorten häufig für Versuche. Hier ist ein kurzer Blick auf zwei beliebte Sorten.

| Klasse | Polymer Basis | Hauptmerkmal | Gemeinsame Bewerbung |

|---|---|---|---|

| A3EG6 | PA66 | 30% Glasfaser | Kfz-Strukturteile |

| B3K | PA6 | Unverstärkt, guter Fluss | Gehäuse, Konsumgüter |

Die Details verstehen

Bei der Auswahl der richtigen Ultramid-Harzsorten geht es um mehr als nur die Grundlagen. Während A3EG6 aufgrund seines Glasfaseranteils eine hohe Steifigkeit aufweist, bietet B3K eine hervorragende Oberflächenqualität, da es unverstärkt ist. Die Wahl wirkt sich sowohl auf das Werkzeugdesign als auch auf die Leistung des fertigen Teils aus.

Jenseits des Datenblatts

Datenblätter liefern Zahlen, aber die Erfahrung sagt Ihnen, was dahinter steckt. Die Steifigkeit von Ultramid A3EG6 beispielsweise macht es ideal für Bauteile unter der Motorhaube. Seine faserige Beschaffenheit kann sich jedoch auf die Verformung und Schrumpfung auswirken, was bei der Formprüfung berücksichtigt werden muss.

Überlegungen zur Verarbeitung

Polyamide wie Ultramid sind hygroskopisch2, Das heißt, sie nehmen Feuchtigkeit aus der Luft auf. Diese Feuchtigkeit kann ein Teil beim Gießen zerstören. Die ordnungsgemäße Trocknung des Materials vor einem Versuch ist ein unverzichtbarer Schritt, auf den wir unsere Kunden immer wieder hinweisen, um gültige Ergebnisse zu gewährleisten und Fehler zu vermeiden.

Auswirkungen der Bewehrung

Schauen wir uns an, wie die Verstärkung das Spiel verändert. Die Zugabe von Glasfasern verändert das Verhalten des Materials erheblich.

| Eigentum | Ultramid B3K (unverstärkt) | Ultramid A3EG6 (30% GF) |

|---|---|---|

| Zugwiderstand | Unter | Erheblich höher |

| Schlagfestigkeit | Höher | Niedriger (brüchiger) |

| Oberflächenbehandlung | Ausgezeichnet | Gut (Fasern können sichtbar sein) |

| Schrumpfung | Isotrop | Anisotrop |

Deshalb ist ein Versuch mit der exakt spezifizierten Sorte so wichtig. Bei MTM lagern wir diese speziellen Ultramid-Sorten in China, damit Ihr Versuch ohne Verzögerung die realen Produktionsbedingungen widerspiegelt.

Die Wahl der richtigen Ultramid-Sorte ist entscheidend. Sie erfordert ein Gleichgewicht zwischen mechanischen Anforderungen, Verarbeitungsanforderungen und der Ästhetik des Endprodukts. Das Verständnis der Unterschiede zwischen Basispolymeren wie PA6 und PA66 sowie der Auswirkungen von Additiven gewährleistet einen erfolgreichen und vorausschauenden Formtest.

Wie man Ultramid-Harz-Äquivalente ohne Kompromisse validiert

Die Auswahl eines gleichwertigen Ultramid-Harzes erfordert einen strukturierten Validierungsprozess und nicht nur einen Vergleich mit dem Datenblatt. Wird dieser Schritt übersprungen, entstehen Risiken, die Ihr Projekt verzögern und die Qualität der Teile beeinträchtigen können. Bei MTM begleiten wir unsere Kunden bei dieser Überprüfung, um sicherzustellen, dass die Leistung nicht der Verfügbarkeit geopfert wird.

Wichtige Leistungsindikatoren

Konzentrieren Sie sich auf kritische Eigenschaften, die über die Grundlagen hinausgehen. Schmelzfluss und Dichte sind zwar wichtig, aber Sie müssen auch die mechanische Festigkeit, die thermische Stabilität und die Schrumpfungsrate berücksichtigen. Diese Faktoren wirken sich direkt auf die Leistung und die Maßhaltigkeit des fertigen Teils aus.

Erster Datenvergleich

| Eigentum | Original Ultramid | Äquivalentes Harz | Toleranz |

|---|---|---|---|

| Zugfestigkeit (MPa) | Spezifikation Wert | Testwert | +/- 5% |

| Biegemodul (GPa) | Spezifikation Wert | Testwert | +/- 5% |

| HDT @ 1,8 MPa (°C) | Spezifikation Wert | Testwert | +/- 3°C |

Das Datenblatt im Detail

Ihre Validierung beginnt mit einer Seite-an-Seite-Prüfung der technischen Datenblätter (TDS). Werfen Sie nicht nur einen Blick auf die Zahlen. Achten Sie auf Ähnlichkeiten in Bezug auf den Füllstoffgehalt, die Art des Materials (z. B. glasgefüllt, flammhemmend) und die Verarbeitungstemperaturfenster. Dieses erste Screening hilft, ungeeignete Kandidaten sofort herauszufiltern.

Praktische Schimmelpilzversuche

Eine Übereinstimmung mit dem Datenblatt ist nur theoretisch. Der wahre Beweis liegt in der Form. Wir empfehlen einen kurzen Testlauf mit dem alternativen Validierungsmaterial Ultramid. Beobachten Sie während dieses Versuchs den Einspritzdruck, die Zykluszeit und das Ausstoßverhalten der Teile genau. Jede signifikante Abweichung deutet auf eine Verarbeitungsfehlanpassung hin.

Auswertung der Nachbearbeitung

Nach dem Gießen müssen die Teile sorgfältig geprüft werden. Messen Sie kritische Maße, um zu prüfen, ob sie sich verziehen oder schrumpfen. Führen Sie außerdem grundlegende Funktionstests durch, die für die Anwendung des Teils relevant sind. Wichtige Messwerte wie die Zugwiderstand3 müssen mit den Spezifikationen des originalen BASF-Ersatzharzes übereinstimmen, um die strukturelle Integrität zu gewährleisten.

| Testphase | Schlüsselmetrik | Kriterien für die Akzeptanz |

|---|---|---|

| Gießen | Zykluszeit | Innerhalb von 5% des Originalmaterials |

| Post-Mold | Dimensionsstabilität | Kritische Abmessungen innerhalb der Toleranz |

| Funktionell | Lasttragend | Kein Versagen im Standardtest |

Die Validierung eines Ultramid-Äquivalents ist ein mehrstufiger Prozess. Er reicht von der Analyse von Datenblättern bis hin zu praktischen Formversuchen und der Prüfung von Teilen. Dieser methodische Ansatz ist der einzige Weg, um sicherzustellen, dass ein Ersatzharz die strengen Leistungs- und Qualitätsstandards Ihres Projekts ohne Kompromisse erfüllt.

Geschwindigkeit vs. Sicherheit: Die Wahl des Ultramidharzes bei knappen Fristen

Wenn die Projektfristen knapp bemessen sind, fühlt sich jede Entscheidung noch schwieriger an. Der Druck, einen Formversuch zum Laufen zu bringen, kann zu Kompromissen führen, insbesondere bei der Materialauswahl. Die Wahl der richtigen Ultramid-Harzsorte wird zu einem Kampf zwischen schnellem Handeln und der Gewährleistung vollständiger Genauigkeit für das Endprodukt.

Die Dringlichkeitsfalle

Eine übereilte Entscheidung bedeutet oft, dass man sich mit einem "ausreichenden" Ersatz zufrieden gibt. Dieser Ansatz birgt jedoch erhebliche Risiken. Eine falsche Sorte kann den gesamten Versuch ungültig machen, was zu mehr Verzögerungen und Kosten führt, als überhaupt auf das richtige Material zu warten. Der Schlüssel liegt darin, einen schnelleren Weg zum richtigen Material zu finden.

Gleichgewicht zwischen Geschwindigkeit und Präzision

Ein zuverlässiger lokaler Lieferant ändert die Gleichung. Mit vorrätig gelagerten Materialien vermeiden Sie internationale Versandverzögerungen und Zollhürden. So können Sie dringende Termine einhalten, ohne die Integrität des Materials zu gefährden. Dies ist der sicherste Weg, Ihren Projektzeitplan zu beschleunigen.

| Beschaffungsmethode | Typische Vorlaufzeit | Risikofaktor |

|---|---|---|

| Standard-Überseebestellung | 4-8 Wochen | Hoch (Verspätungen, Zölle) |

| Expedited Local Stock | 1-3 Tage | Niedrig (sofortige Verfügbarkeit) |

Die eigentliche Herausforderung ist nicht nur die Geschwindigkeit, sondern auch die Aufrechterhaltung der Materialtreue unter Druck. Die Wahl eines anderen Ultramid-Typs, selbst wenn dieser ein ähnlich aussehendes Datenblatt hat, kann den gesamten Validierungsprozess untergraben. Subtile Unterschiede in der Formulierung haben erhebliche Auswirkungen auf die Praxis während eines Formversuchs.

Die versteckten Kosten des Kompromisses

Ich habe schon erlebt, dass Projekte durch eine scheinbar geringfügige Materialabweichung zum Scheitern gebracht wurden. Ein Ersatzstoff kann einen anderen Schmelzfluss, eine andere Schrumpfungsrate oder sogar eine geringfügige Farbabweichung aufweisen, wodurch die Versuchsergebnisse unzuverlässig werden. Dadurch werden kostspielige Neuversuche erforderlich, die jede anfängliche Zeitersparnis zunichte machen. Aus diesem Grund schnelle Beschaffung von Ultramid muss auch die Beschaffung der genau Note.

Materielle Integrität ist nicht verhandelbar

A sicheres Schnellform-Probeharz ist eine, die perfekt zu Ihrer Spezifikation passt. Faktoren wie Kristallinität4, die sich auf die Schrumpfung und Festigkeit der Teile auswirkt, darf nicht ignoriert werden. Bei MTM bieten wir Ultramidharz schnelle Lieferung aus unserem Lager in China, damit Sie das gewünschte Material ohne Wartezeit erhalten.

| Eilige Entscheidung | Potenzielle Konsequenz | Langfristige Auswirkungen |

|---|---|---|

| Verwendung von "ähnlichen" Noten | Falsche Schrumpfung | Teil Maßfehler |

| Füllstoffe/Zusatzstoffe ignorieren | Schwache mechanische Eigenschaften | Fehler im Produktbereich |

| Durchflussrate übersehen | Probleme mit der Formfüllung | Vergeudete Versuchszeit und Kosten |

Bei knappen Fristen ist die Entscheidung zwischen Geschwindigkeit und Sicherheit entscheidend. Durch die Entscheidung für ein lokal gelagertes, spezifiziertes Ultramid-Harz wird dieser Konflikt beseitigt. Es stellt sicher, dass Ihr Formversuch sowohl schnell als auch genau ist und schützt Ihr Projekt vor kostspieligen Verzögerungen und Nacharbeiten.

Wie Ingenieure die Eigenschaften von Ultramid im Prototypenstadium testen können

Die Validierung der Eigenschaften von Ultramid in der Prototypenphase ist entscheidend. Wenn man es richtig macht, verhindert man später kostspielige Änderungen. Ingenieure müssen bestätigen, dass sich das Material in der tatsächlichen Form wie erwartet verhält, nicht nur auf einem Datenblatt. So wird sichergestellt, dass das Endprodukt vom ersten Tag an die Leistungsspezifikationen erfüllt.

Wichtige Validierungstests

Die ersten Tests konzentrieren sich auf die mechanische Leistung. Wir prüfen vor allem die Festigkeit, den Fluss und die Haltbarkeit. Diese Tests vermitteln ein klares Bild davon, wie das Teil in der vorgesehenen Umgebung funktionieren wird, was für Hochleistungsanwendungen mit Ultramid entscheidend ist.

Gängige Prüfmethoden

| Test Typ | Zielsetzung | Schlüsselmetrik |

|---|---|---|

| Zugversuch | Misst die Festigkeit unter Spannung | Endgültige Zugfestigkeit (MPa) |

| Aufpralltest | Bewertet die Zähigkeit | Izod oder Charpy (J/m) |

| Flussanalyse | Vorhersage des Formfüllverhaltens | Schmelzflussrate (g/10 min) |

Wenn sich Ihre Form in China befindet, ist die Verwendung einer vor Ort beschafften Ultramid-Probe für Ihre mechanische Validierungsform der effizienteste Weg. Dadurch entfallen Versandverzögerungen und Zollprobleme, so dass Sie schneller zuverlässige Daten erhalten. Ich rate Teams immer, sich zuerst auf diese Kerntests zu konzentrieren.

Zugfestigkeit und Schlagfestigkeit

Bei der Zugprüfung wird ein Musterteil bis zum Bruch gezogen, wodurch seine Bruchfestigkeit und Dehnung ermittelt wird. Für Ultramid-Teile bestätigt dies, dass sie den erwarteten Belastungen standhalten können. Schlagprüfungen wie die Izod-Prüfung zeigen, wie das Teil plötzlichen Stößen standhält - eine wichtige Eigenschaft für Komponenten in Automobilen oder Industrieanlagen.

Analyse des Formflusses

Beim Fließen geht es nicht nur darum, den Hohlraum zu füllen. Es wirkt sich auch auf die Eigenspannung und die molekulare Ausrichtung des Polymers aus, was die endgültige Festigkeit des Teils beeinflusst. Ungleichmäßiges Fließen kann zu Schwachstellen führen. Dies ist der Punkt Anisotropie5 wird zu einem entscheidenden Faktor bei der Bewertung der Teilleistung.

Testvergleich für Prototypen

| Test | Was es Ihnen verrät | Warum es wichtig ist |

|---|---|---|

| Zugfestigkeit | Wie das Teil dem Auseinanderziehen widersteht. | Bestätigt die Tragfähigkeit. |

| Schlagzähigkeit | Wie das Teil mit plötzlichen Kräften umgeht. | Verhindert Ausfälle durch Stürze oder Stöße. |

| Strömungssimulation | Wie leicht das Harz die Form ausfüllt. | Prognostiziert Schweißnähte und kosmetische Mängel. |

Durch die Durchführung dieser Tests an Prototypteilen, die mit der endgültigen Ultramid-Sorte geformt wurden, gewinnen Sie Vertrauen in Ihr Design und die Materialauswahl, bevor Sie sich für die Massenproduktion entscheiden.

Effektive Prototypentests von Ultramid erfordern die richtige mechanische Validierung mit konsistenten, lokal beschafften Materialien. Dieser Ansatz stellt sicher, dass Ihr Endprodukt den Konstruktionsspezifikationen entspricht, und hilft Ihnen, erhebliche Verzögerungen und Kosten zu vermeiden, indem Sie die Leistung frühzeitig im Prozess überprüfen.

Insider-Tipps zur Überprüfung der Echtheit von Ultramid in China

Die Beschaffung von echtem BASF Ultramid in China erfordert besondere Aufmerksamkeit. Die Verwendung von Ersatzmaterialien kann, auch wenn Sie es nicht wissen, zu fehlgeschlagenen Versuchen und erheblichen Projektverzögerungen führen. Ihre Beschaffungsstrategie muss über einen Preisvergleich hinausgehen, um die Integrität des Materials zu gewährleisten und Ihre Zeitpläne zu schützen.

Wichtige Säulen der Verifizierung

Die Dokumentation, die Rückverfolgbarkeit und der Ruf des Lieferanten sind von entscheidender Bedeutung. Diese drei Bereiche bilden einen soliden Rahmen, um sicherzustellen, dass Sie echtes Ultramid erhalten. Eine systematische Überprüfung verringert das Risiko erheblich.

Erstprüfungen für Beschaffungsteams

Eine kurze Checkliste kann Ihnen helfen, potenzielle Lieferanten von Anfang an effektiv zu prüfen.

| Verifizierungsbereich | Was ist zu prüfen? | Rote Flagge |

|---|---|---|

| Dokumentation | Analysezertifikat (COA) | Fehlende oder generische Daten |

| Rückverfolgbarkeit | Chargennummer | Nicht nachvollziehbare oder wiederholte Nummern |

| Anbieter | Offizielle Autorisierung | Nicht bereit, Anmeldedaten weiterzugeben |

Ein echtes BASF-Analysezertifikat ist Ihre erste Verteidigungslinie. Es enthält spezifische Eigenschaftswerte, nicht nur Spannen. Auf der Grundlage unserer Arbeit mit unseren Kunden stellen wir immer Querverweise zu wichtigen Parametern wie Zugfestigkeit und dem Schmelzflussindex6. Diese Werte sollten mit den offiziellen technischen Datenblättern der BASF für diese spezielle Ultramid-Sorte übereinstimmen.

Die Wichtigkeit der Chargenverfolgung

Jeder Beutel mit echtem Ultramid hat eine eindeutige Chargennummer. Diese Nummer ist Ihre Verbindung zurück zur Produktionsstätte. Ein zuverlässiger Lieferant kann die Rückverfolgbarkeit dokumentieren und Ihren Kauf mit einem bestimmten Produktionslauf in Verbindung bringen. Seien Sie misstrauisch gegenüber Lieferanten, die dies nicht bieten können.

Lieferantenprüfung und Due Diligence

Die Überprüfung Ihres Lieferanten ist ebenso wichtig wie die Überprüfung des Materials selbst. Ein seriöser Händler wird seine Beziehung zur BASF transparent darstellen und in der Vergangenheit authentische technische Kunststoffe geliefert haben. Vermeiden Sie Lieferanten, die hauptsächlich mit generischen oder markenlosen Materialien handeln.

| Lieferant Typ | Merkmale | Risikostufe |

|---|---|---|

| Autorisierter Vertriebspartner | Direkte Verbindung zur BASF, vollständige Rückverfolgbarkeit | Niedrig |

| Seriöser Händler | In der Branche bekannt, kann den Nachweis erbringen | Mittel |

| Unbekannte Quelle | Vage Antworten, allgemeiner Papierkram | Hoch |

Die Überprüfung der Echtheit von Ultramid ist ein mehrstufiger Prozess. Nehmen Sie das Analysezertifikat unter die Lupe, verlangen Sie die vollständige Rückverfolgbarkeit der Charge und überprüfen Sie Ihren Lieferanten gründlich. Dieser sorgfältige Ansatz gewährleistet die Echtheit des Materials und sichert den Erfolg Ihrer Formversuche in China.

Rationalisierung der Kommunikation zwischen Gießer-, Material- und OEM-Teams

Fragmentierte Kommunikation führt oft zu Verzögerungen und Missverständnissen bei Gussprojekten. Wenn der OEM, der Spritzgießer und der Materiallieferant in getrennten Silos arbeiten, gehen wichtige Informationen verloren. Diese Fehlausrichtung kann zu falschen Materialbestellungen, Produktionsstopps und Budgetüberschreitungen führen, wodurch der gesamte Projektzeitplan unterbrochen wird.

Gemeinsame Kommunikationslücken

Jedes Team hat andere Prioritäten, was zu Reibungen führen kann. Der Schlüssel liegt darin, eine gemeinsame Basis zu finden, auf der Informationen frei fließen können. Ohne eine zentrale Anlaufstelle wird die Koordinierung von Details zu einer großen Herausforderung für alle Beteiligten.

Wer ist für was verantwortlich?

Eine klare Definition der Rollen verhindert Verwirrung. Verzögerungen entstehen oft, wenn eine Partei auf Informationen oder die Zustimmung einer anderen wartet.

| Team | Hauptanliegen | Herausforderung Kommunikation |

|---|---|---|

| OEM | Endgültige Teilequalität und Zeitplan | Weitergabe der genauen Spezifikationen an die Lieferanten |

| Gießerei | Werkzeugbau und Prozesseffizienz | Rechtzeitige Bereitstellung des richtigen Materials |

| Materiallieferant | Harzverfügbarkeit & Logistik | Koordinierung der Lieferung mit dem Zeitplan des Gießers |

Diese Trennung macht es schwierig, den Prozess effizient zu verwalten. Ein einheitlicher Ansatz ist für den Erfolg unerlässlich.

Der Vorteil von Central Partner

Ein zentraler Lieferpartner wie MTM fungiert als Brücke zwischen diesen Teams. Wir vereinfachen das komplexe Geflecht der Interaktionen, indem wir zum einzigen Ansprechpartner für alle materialbezogenen Angelegenheiten werden. Dies ist besonders wichtig für die zentrale Beschaffung von Harz in China.

Dieses Modell strafft den gesamten Prozess. Anstelle von drei separaten Gesprächen haben der OEM und der Spritzgießer einen einzigen Kanal, um die richtigen Materialien, wie z. B. bestimmte Ultramid-Sorten, zu sichern. Diese verbesserte Koordinierung der Ultramid-Lieferanten vermeidet kostspielige Fehler und spart wertvolle Zeit.

Sicherstellung der Einheitlichkeit der Spezifikation

Eine unserer wichtigsten Aufgaben ist es, die Verwendung des richtigen Materials zu gewährleisten. Wir stellen sicher, dass das Harz, wie Ultramid, genau den vom OEM geforderten Spezifikationen entspricht. Dies beinhaltet eine sorgfältige Rückverfolgbarkeit von Materialien7 von der Beschaffung bis zur Lieferung, was für eine gleichbleibende Leistung und Qualitätskontrolle der Teile von grundlegender Bedeutung ist.

In der nachstehenden Tabelle wird die herkömmliche Liefermethode unserem zentralisierten Ansatz gegenübergestellt, wobei die Vorteile sowohl für die Gießerei als auch für die OEM-Harzversorgung hervorgehoben werden.

| Aspekt | Traditionelles Modell | Zentralisiertes Partner-Modell (MTM) |

|---|---|---|

| Kommunikation | Mehrere, fragmentierte Kanäle | Zentrale Anlaufstelle |

| Materialbeschaffung | OEM oder Gießerei verwaltet Logistik | Vorrätig, lokal verfügbar |

| Überprüfung der Spezifikationen | Risiko von Missverständnissen | Garantierte Einheitlichkeit der Spezifikationen |

| Vorlaufzeit | Wochen, plus Zollverzögerungen | Tage, sofortige Verfügbarkeit |

Diese vereinfachte Struktur stellt sicher, dass der Spritzgießer schnell das richtige Material erhält und sich auf den Werkzeugversuch konzentrieren kann.

Ein zentraler Lieferpartner minimiert die Reibungsverluste, indem er die Verfügbarkeit der Kunststoffe, die Einheitlichkeit der Spezifikationen und die Logistik verwaltet. Dieser integrierte Ansatz stellt sicher, dass alle Teams aufeinander abgestimmt sind, um Verzögerungen zu vermeiden und zu gewährleisten, dass die Formversuche mit den richtigen Materialien wie Ultramid reibungslos verlaufen.

Die wichtigsten Fragen, die Ingenieure vor der Genehmigung von Ultramid für Schimmelversuche stellen

Ingenieure konzentrieren sich oft auf die wichtigsten technischen Daten, bevor sie Ultramid für Formversuche freigeben. Sie müssen sicherstellen, dass das Material sowohl in der Form als auch im fertigen Teil die erwartete Leistung erbringt. Mein Team beantwortet häufig Fragen zur Verarbeitungsstabilität und zur Leistung der Teile und erstellt eine wichtige Checkliste für Ingenieure.

Validierung der Materialleistung

In erster Linie geht es darum, ob die gewählte Ultramid-Sorte die mechanischen Anforderungen des Teils erfüllt. Die Ingenieure prüfen die Datenblätter auf Zugfestigkeit, Schlagfestigkeit und langfristige Haltbarkeit. Diese Werte müssen perfekt mit den Konstruktionsspezifikationen übereinstimmen, um vorzeitige Ausfälle zu vermeiden.

Wichtige Verarbeitungsparameter

Ebenso wichtig ist die Validierung des Verarbeitungsverhaltens. Die wichtigsten Fragen drehen sich um den Schmelzfluss, die Schrumpfungsraten und die erforderlichen Trocknungszeiten. Diese Informationen sind entscheidend für eine genaue Werkzeugkonstruktion und Prozesseinstellung.

| Betroffener Bereich | Schlüsselfrage | Warum es wichtig ist |

|---|---|---|

| Fluss-Verhalten | Was ist die empfohlene Schmelztemperatur? | Beeinflusst Formfüllung, Oberflächengüte und Zykluszeit. |

| Schrumpfung | Wie hoch ist die erwartete Schrumpfungsrate? | Entscheidend für die Maßhaltigkeit des Endprodukts. |

| Thermische Stabilität | Wie verhält sie sich bei hohen Temperaturen? | Bestimmt die Eignung für Teile unter der Motorhaube oder elektronische Teile. |

Ein tieferer Blick in die technischen FAQ von Ultramid für Formen offenbart noch spezifischere Bedenken. Zum Beispiel fragen Ingenieure nicht nur nach der Schrumpfung, sondern auch nach der anisotropen Schrumpfung. Dies ist besonders für faserverstärkte Typen relevant, bei denen sich die Fasern mit der Strömung ausrichten, was zu unterschiedlichen Schrumpfungsraten entlang verschiedener Achsen führt.

Wärmewiderstand im Detail

Der Wärmewiderstand ist nicht nur eine Zahl. Ingenieure müssen sowohl die kurzfristige Wärmeableitungstemperatur (HDT) als auch die langfristige Dauergebrauchstemperatur kennen. Diese Kriterien entscheiden darüber, ob ein Ultramid-Bauteil Wärmespitzen überstehen und über die vorgesehene Lebensdauer zuverlässig funktionieren kann, ohne sich zu verschlechtern. Wir helfen unseren Kunden oft, diese Punkte im Detail zu analysieren.

Validierung der Strömung bei komplexen Geometrien

Bei Teilen mit dünnen Wänden oder komplexen Merkmalen ist das Fließverhalten von entscheidender Bedeutung. Ein Ingenieur könnte nach Simulationsdaten oder praktischen Beispielen fragen. Nach der Zusammenarbeit mit Kunden an ähnlichen Projekten haben wir festgestellt, dass die richtige Anschnittkonstruktion und Einspritzgeschwindigkeit entscheidend dafür sind, dass Ultramid diese Merkmale korrekt ausfüllt und Defekte wie Bindenähte oder kurze Schüsse vermeidet. Die Eigenschaften des Materials Glasübergangstemperatur8 beeinflusst auch sein Verhalten während und nach dem Gießen.

Ein erfolgreiches Zulassungsverfahren für Ultramid hängt von der Überprüfung wichtiger technischer Eigenschaften wie Fließfähigkeit, Schrumpfung und Wärmebeständigkeit ab. Durch diese Sorgfalt wird sichergestellt, dass das Material sowohl die Anforderungen an die Verarbeitung als auch an die Endanwendung erfüllt, wodurch kostspielige Verzögerungen und Teileausfälle während der Produktion vermieden werden.

Die Wahl des richtigen PA6- oder PA66-Harzes: Ultramid Entscheidungsrahmen

Die Entscheidung zwischen Ultramid PA6 und PA66 hängt oft von drei wichtigen Projektanforderungen ab: strukturelle, ästhetische oder thermische Anforderungen. Jedes Material bietet eindeutige Vorteile. Die falsche Wahl kann die Leistung eines Teils beeinträchtigen oder die Kosten unnötig erhöhen. Dieser Leitfaden hilft Ihnen bei der Entscheidungsfindung.

Strukturelle vs. ästhetische Erfordernisse

Für Anwendungen, die eine hohe Festigkeit und Steifigkeit erfordern, ist PA66 in der Regel die bessere Wahl. Seine kristalline Struktur bietet überlegene mechanische Eigenschaften. Umgekehrt bietet PA6 eine bessere Oberflächenbeschaffenheit und eignet sich daher ideal für Teile, bei denen das Aussehen entscheidend ist. Dies ist ein häufiger Kompromiss, den wir mit unseren Kunden besprechen.

Thermische Leistung

Wenn Ihr Bauteil bei höheren Temperaturen betrieben wird, ist PA66 der klare Gewinner. Es hat einen höheren Schmelzpunkt und eine bessere thermische Stabilität. Wir empfehlen oft bestimmte Ultramid-Sorten je nach Wärmeeinwirkung.

Hier ist ein kurzer Vergleich, der Ihnen bei der ersten Auswahl helfen soll.

| Anforderung | Bevorzugtes Ultramid | Hauptvorteil |

|---|---|---|

| Strukturelle | PA66 | Höhere Steifigkeit und Festigkeit |

| Ästhetik | PA6 | Hervorragende Oberflächenqualität |

| Thermische | PA66 | Höhere Hitzebeständigkeit |

Wenn es um bestimmte Ultramid-Sorten geht, wird die Auswahl differenzierter. Wir müssen über das Basispolymer hinausschauen und die Auswirkungen von Verstärkungen wie Glasfasern berücksichtigen. Hier ist ein klares Verständnis Ihrer Endanwendung von entscheidender Bedeutung.

Tieferes Eintauchen in die Ultramid-Auswahl

Für Strukturteile bietet der Typ Ultramid PA66 mit Glasfaserverstärkung eine ausgezeichnete Steifigkeit und Kriechfestigkeit. Sie wird häufig für Motorenteile in Kraftfahrzeugen oder für Teile von Industriemaschinen verwendet. Die höhere Steifigkeit gewährleistet Dimensionsstabilität unter Last, ein entscheidender Faktor für viele technische Konstruktionen.

Ästhetische Bauteile, wie z. B. Gehäuse von Konsumgütern, profitieren von der glatten, glänzenden Oberfläche von Ultramid PA6. Es lässt sich leichter verarbeiten und weist weniger Oberflächenmängel auf. Dadurch können Nachbearbeitungsschritte und die damit verbundenen Kosten reduziert werden - ein wichtiger Aspekt bei Formversuchen.

Die Temperatur als entscheidender Faktor

Bei den thermischen Anforderungen geht es oft um die Materialeigenschaften Wärmeablenkungstemperatur (HDT)9. Ultramid PA66 übertrifft PA6 in diesem Bereich durchweg. Unsere Tests mit Kunden bestätigen, dass selbst unverstärktes PA66 seine Form bei höheren Temperaturen besser beibehält als sein PA6-Gegenstück.

| Anwendungsschwerpunkt | Ultramid Grade Beispiel | Warum es funktioniert |

|---|---|---|

| Mechanisch hoch belastet | A3WG6 (PA66, 30% GF) | Maximale Steifigkeit und Festigkeit |

| Visuell kritischer Teil | B3S (PA6) | Ausgezeichnete Oberflächenqualität |

| Hochtemperatur-Umgebung | A3HG5 (PA66) | Verbesserte thermische Stabilität |

Da wir in unserem Lager in China sowohl PA6 als auch PA66 Ultramid bereithalten, können unsere Kunden diese Optionen direkt testen und ihre Materialwahl ohne Verzögerungen beim internationalen Versand bestätigen.

Bei der Wahl zwischen Ultramid PA6 und PA66 müssen Leistung, Ästhetik und Kosten abgewogen werden. PA66 eignet sich hervorragend für strukturelle und thermische Anwendungen, während PA6 eine bessere Oberflächenqualität für ästhetische Teile bietet. Ein klares Verständnis Ihrer primären Anforderungen ist der Schlüssel zur richtigen Auswahl.

Entscheiden Sie sich für MTM für Ultramid-Harz - schnellere Formversuche, keine Verzögerungen

Sind Sie bereit, Ihren nächsten Formversuch mit echtem Ultramid-Harz, direkt hier in China, zu beschleunigen? Wenden Sie sich noch heute an MTM - Sie erhalten sofortige Angebote, geprüfte Materialbestände und fachkundige Unterstützung für jede Ultramid-Sorte und jedes Äquivalent. Lassen Sie uns Ihr Projekt im Zeitplan halten: Senden Sie jetzt Ihre Anfrage und treiben Sie Ihren Formversuch mit MTM voran!

-

Verstehen Sie, wie sich diese Eigenschaft auf die Materialverarbeitung und die Qualität des Endprodukts auswirkt. ↩

-

Erfahren Sie, wie sich die Feuchtigkeitsaufnahme auf die Maßhaltigkeit und Festigkeit von Polyamidteilen auswirkt. ↩

-

Erfahren Sie, wie diese Kerneigenschaft die Steifigkeit von Materialien misst, ein Schlüsselfaktor für die Leistungsfähigkeit von Bauanwendungen. ↩

-

Dieses Wissen hilft bei der Vorhersage von Schrumpfung, Steifigkeit und chemischer Beständigkeit eines Materials, was für genaue Versuchsergebnisse entscheidend ist. ↩

-

Das Verständnis dieses Konzepts hilft bei der Vorhersage von Schwachstellen an Teilen und bei der Optimierung der Formkonstruktion für den Materialfluss. ↩

-

Erfahren Sie, wie dieser einzelne Wert ein aussagekräftiger Indikator für die Qualität des Polymers und für mögliche Verfälschungen sein kann. ↩

-

Erfahren Sie, wie die Verfolgung von Materialien von der Quelle bis zum fertigen Teil die Qualität und die Einhaltung von Vorschriften in Ihren Projekten gewährleistet. ↩

-

Die Kenntnis dieser Eigenschaft hilft bei der Vorhersage des Materialverhaltens bei erhöhten Betriebstemperaturen. ↩

-

Die Kenntnis dieses Wertes hilft bei der Vorhersage der Stabilität eines Teils in Hochtemperatur-Betriebsumgebungen. ↩