Está inmerso en las pruebas de moldes para un proyecto exterior de automoción en China, y su equipo de ingeniería acaba de especificar Exxtral BMU 133. Ahora se enfrenta al clásico reto: conseguir el grado exacto para su socio de moldeo por inyección sin los habituales retrasos de 2-3 semanas en el envío desde Europa.

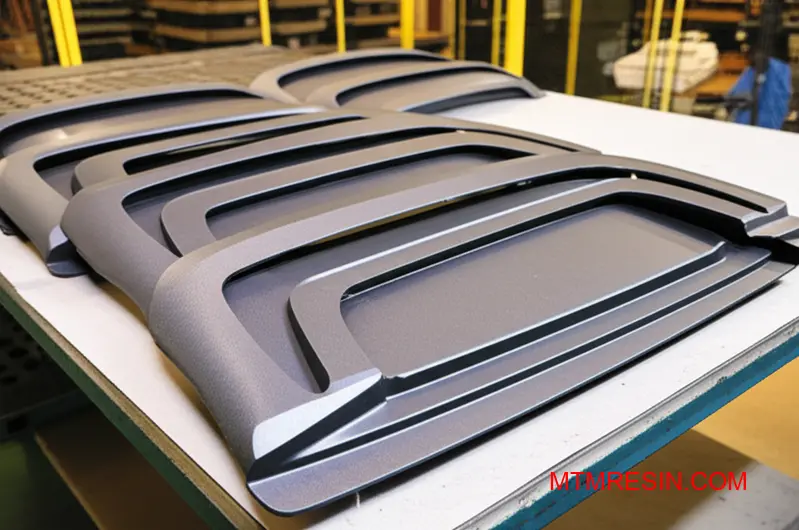

Exxtral BMU 133 es un compuesto de polipropileno relleno de minerales de Borealis diseñado específicamente para aplicaciones exteriores de automoción que requieren una resistencia superior a los impactos a bajas temperaturas y estabilidad dimensional. Este grado combina una excelente rigidez con un rendimiento a prueba de choques, lo que lo convierte en la opción preferida para parachoques, revestimientos laterales y componentes estructurales exteriores.

Conseguir material auténtico Exxtral BMU 133 en China no tiene por qué desbaratar su programa de ensayos. Le guiaré a través de las especificaciones técnicas que hacen que este grado sea único, los parámetros de procesamiento que ofrecen resultados consistentes y los pasos prácticos para asegurar material auténtico para sus ensayos de moldes sin los típicos dolores de cabeza de la cadena de suministro.

Por qué los OEM de automoción de todo el mundo especifican Exxtral BMU 133 para exteriores

Los fabricantes de equipos originales de automoción de todo el mundo eligen Exxtral BMU 133 por una sencilla razón: da en el clavo en cuanto a rendimiento. Para piezas exteriores como los parachoques, los ingenieros necesitan un material que sea a la vez rígido y resistente. Esta calidad ofrece un equilibrio excepcional.

El punto dulce de la ingeniería

Exxtral BMU 133 proporciona una gran rigidez para mantener la forma bajo carga, lo que es esencial para paneles de gran tamaño. Al mismo tiempo, ofrece una excelente resistencia al impacto, algo innegociable para los componentes de seguridad. Esta combinación es difícil de conseguir en la ingeniería de polímeros.

Por qué los OEM confían en ella

Los fabricantes de equipos originales confían en este material porque su rendimiento es predecible. La estricta especificación Exxtral BMU 133 garantiza la uniformidad de un lote a otro. Esta fiabilidad es vital para superar las estrictas pruebas de seguridad y mantener los estándares de calidad de la marca en todas las líneas de producción mundiales.

| Propiedad | Exxtral BMU 133 Rendimiento | Importancia para los exteriores |

|---|---|---|

| Rigidez | Alta | Evita la flacidez y la deformación |

| Resistencia a los impactos | Excelente | Absorbe energía durante las colisiones |

| Procesabilidad | Estable | Garantiza una calidad constante de las piezas |

Más allá de la ficha técnica

El equilibrio entre rigidez e impacto no es sólo un número en una ficha técnica. En la práctica, se traduce en componentes que resisten pequeñas abolladuras provocadas por los residuos de la carretera, pero que también funcionan correctamente en caso de choque. Esta doble capacidad es lo que buscan los ingenieros.

Estabilidad de procesamiento en ensayos de moldes

Otro factor clave es su ventana de procesamiento. Exxtral BMU 133 es conocido por su estabilidad durante el moldeo por inyección. Esto lo convierte en una opción fiable para las pruebas de moldes, lo que es fundamental a la hora de validar el utillaje en China. Utilizar el grado exacto aprobado por el OEM evita costosas sorpresas posteriores. Muchos de mis clientes insisten en ello.

Indicadores clave de rendimiento

Los ingenieros suelen analizar parámetros específicos a la hora de evaluar materiales para el exterior de automóviles. Según nuestro trabajo con los clientes, la atención suele centrarse en unas pocas áreas básicas que influyen directamente en el éxito de la pieza final. Aquí es donde el Resistencia al impacto Izod1 proporciona datos críticos y cuantificables.

| Métrica | Objetivo de rendimiento | Consecuencias del fracaso |

|---|---|---|

| Estabilidad dimensional | Bajo alabeo | Mal ajuste y acabado de los paneles |

| Baja temperatura Ductilidad | No se agrieta (-30°C) | Rotura de piezas en climas fríos |

| Adherencia de la pintura | Excelente | Descamación, costosas reclamaciones de garantía |

| Resistencia UV | Alta | Decoloración y degradación del material |

La obtención de materiales que cumplan todas las aprobaciones de resina de los fabricantes de equipos originales puede suponer un gran obstáculo para los equipos que intentan realizar ensayos de moldes de forma eficaz.

Exxtral BMU 133 ofrece un equilibrio probado de rigidez y resistencia al impacto, lo que lo convierte en una opción fiable para exteriores de automóviles. Su rendimiento de procesamiento constante consolida su estatus de aprobación OEM, garantizando resultados predecibles desde la prueba hasta la producción.

Propiedades físicas críticas: Entender la ficha técnica más allá de lo básico

Cuando los ingenieros revisan un Exxtral BMU 133 de datos, suelen centrarse en unas pocas cifras clave. Pero estas cifras cuentan una historia más profunda sobre el rendimiento. Comprenderlas es crucial para realizar pruebas de molde con éxito y predecir cómo se comportará una pieza en el mundo real.

Entender las métricas clave

Densidad

La densidad de un material como este compuesto de PP influye directamente en el peso de la pieza final y, en consecuencia, en su coste. Es una propiedad fundamental que no puede pasarse por alto.

Índice de fluidez (IF)

Este valor indica la facilidad con la que fluye el plástico fundido. Un valor análisis del caudal de fusión ayuda a determinar los parámetros de procesamiento adecuados para su máquina de moldeo por inyección.

Módulo de flexión

Este número mide la rigidez del material. Nos dice cuánto se doblará una pieza bajo carga sin romperse, lo que es fundamental para los componentes estructurales.

| Propiedad | Valor típico | Unidad |

|---|---|---|

| Densidad | 1.04 | g/cm³ |

| Índice de fluidez (230°C/2,16kg) | 13 | g/10 min |

| Módulo de flexión (1 mm/min) | 2100 | MPa |

De los números al rendimiento real

Los datos de una hoja de especificaciones son sólo el punto de partida. La conexión de estos números con resultados tangibles es donde entra en juego la experiencia. En el caso de Exxtral BMU 133, estas propiedades se traducen directamente en eficiencia de procesamiento y calidad de la pieza final.

Impacto de la densidad en el peso y el coste

Lo especificado Densidad del compuesto PP de 1,04 g/cm³ es importante para las iniciativas de aligeramiento. En aplicaciones de automoción, por ejemplo, cada gramo ahorrado contribuye a la eficiencia del combustible. Esta densidad también permite calcular con precisión el coste de material por pieza.

Análisis del caudal de fusión para el procesado

El IMF de 13 g/10 min indica una buena fluidez. Esto hace que Exxtral BMU 133 sea adecuado para piezas con detalles intrincados o paredes finas. Permite presiones de inyección más bajas y tiempos de ciclo más rápidos, un beneficio directo que comentamos a menudo con los clientes de MTM.

El papel de Módulo de flexión2 en Rigidez

Un módulo de flexión de 2100 MPa proporciona una rigidez significativa. Esta es una de las claves propiedades mecánicas para piezas estructurales que no soportan carga, garantizando que mantengan su forma bajo tensión. Esta rigidez evita el alabeo y garantiza la estabilidad dimensional a lo largo de la vida útil del producto.

| Métrica | Impacto en el tratamiento | Impacto en el rendimiento de las piezas |

|---|---|---|

| Densidad | Impacto directo mínimo | Determina el peso final de la pieza y el coste del material |

| IMF | Afecta a la velocidad de inyección, la presión y la duración del ciclo | Influye en el acabado superficial y la resistencia de la línea de soldadura |

| Módulo de flexión | Sin impacto directo | Define la rigidez y la resistencia a la deformación |

Es fundamental comprender cómo interactúan la densidad, el IMF y el módulo de flexión. Estas propiedades en el Ficha técnica de Exxtral BMU 133 proporcionan una visión completa, guiando desde el diseño de la herramienta hasta la validación final de la pieza, garantizando el éxito del proyecto.

Rendimiento de impacto a bajas temperaturas: Un requisito de seguridad

El desafío invisible

El rendimiento de un material puede ser engañoso. Un componente de plástico que parece robusto a temperatura ambiente puede volverse peligrosamente quebradizo con el frío. Este cambio en las propiedades es un factor crítico que debemos tener en cuenta, sobre todo en piezas expuestas a climas variables.

Implicaciones para la seguridad del automóvil

En el caso de componentes de automoción como parachoques y molduras exteriores, no se trata sólo de una cuestión de calidad, sino de un requisito de seguridad. Un parachoques que se rompe por el impacto en invierno no cumple su función principal. Sometemos los materiales a pruebas rigurosas para evitar estos resultados peligrosos en la carretera.

| Condición de temperatura | Comportamiento de los materiales | Riesgo para la seguridad |

|---|---|---|

| Temperatura ambiente | Dúctil, absorbe los impactos | Bajo |

| Baja temperatura (-20°C) | Quebradizo, se rompe | Alta |

Medición de la tenacidad a baja temperatura

El ensayo Charpy de resistencia al impacto es un método estándar que utilizamos para evaluar la tenacidad de un material. Mide la energía que absorbe una muestra entallada durante un impacto a alta velocidad. Este ensayo simula el comportamiento de una pieza real con puntos de tensión.

Por qué -20 °C es el punto de referencia

Las pruebas a -20 °C o incluso -30 °C son cruciales para las aplicaciones de automoción. Estas temperaturas representan condiciones invernales realistas en muchos mercados mundiales. El rendimiento de un material en este punto revela su verdadera resistencia a los impactos a bajas temperaturas y su fiabilidad en entornos difíciles. Esta es una razón clave por la que materiales como Exxtral BMU 133 se especifican.

De los datos a la seguridad en el mundo real

Una elevada resistencia al impacto Charpy a bajas temperaturas está directamente relacionada con el cumplimiento de las normas de seguridad de los automóviles. Garantiza que una pieza pueda deformarse y absorber energía durante una colisión, en lugar de romperse. Este comportamiento es fundamental para proteger a los ocupantes de los vehículos y superar las estrictas pruebas reglamentarias. Muchos materiales se someten a transición dúctil-frágil3 a medida que descienden las temperaturas, lo que esta prueba está diseñada para identificar. Nuestras evaluaciones confirman que los grados especializados mantienen su integridad en estas condiciones.

Garantizar un alto rendimiento ante impactos a bajas temperaturas no es opcional. Es un requisito fundamental para el cumplimiento de la normativa de seguridad automovilística. Los materiales deben someterse a pruebas rigurosas para garantizar que absorben eficazmente la energía del impacto, protegiendo a los ocupantes incluso en las condiciones invernales más duras.

Dominio de los índices de contracción para el diseño de moldes de precisión

La precisión en el diseño de moldes no consiste sólo en conseguir la forma adecuada, sino también en predecir cómo se comportará el material. La contracción es el factor más crítico. Si lo calcula mal, se enfrentará a costosas repeticiones y retrasos en el proyecto. Cada material encoge de forma diferente, lo que exige una compensación única en su utillaje.

Comprender la contracción específica del material

Los distintos polímeros tienen distintos índices de contracción. Por ejemplo, los materiales amorfos encogen menos que los semicristalinos. Añadir cargas como fibra de vidrio o minerales, como en Exxtral BMU 133, cambia drásticamente este comportamiento, lo que requiere una cuidadosa consideración durante la fase de diseño para mantener unas tolerancias ajustadas en el diseño del molde.

El impacto de los rellenos

Los rellenos minerales reducen la contracción global, pero pueden introducir variaciones direccionales. Los ingenieros de utillaje deben tener en cuenta esta anisotropía para evitar fallos dimensionales.

| Tipo de material | Índice de contracción típico | Estabilidad dimensional |

|---|---|---|

| PP sin rellenar | 1,5% - 2,5% | Baja |

| PP/TPO con relleno mineral | 0,8% - 1,2% | Más alto |

Esta diferencia pone de relieve por qué fracasa un planteamiento único de la indemnización por contracción.

Compensación de los grados de relleno mineral

Materiales como Exxtral BMU 133 son excelentes para piezas de automoción debido a su estabilidad. Sin embargo, su contenido mineral supone un reto. Las partículas de relleno tienden a alinearse con la dirección de flujo del polímero durante la inyección. Esta orientación provoca una menor contracción a lo largo de la trayectoria del flujo y una mayor contracción perpendicular a ella.

Contracción direccional en la práctica

Esta contracción diferencial es una de las causas principales del alabeo. Si su diseño de molde asume una contracción uniforme, la pieza final no cumplirá las especificaciones. Debe diseñar el molde con valores de compensación diferentes para las direcciones de flujo y transversal. Según nuestras pruebas, se trata de un descuido habitual que provoca fallos en las pruebas.

| Dirección de contracción | Exxtral BMU 133 Tarifa | Implicaciones del diseño |

|---|---|---|

| Paralelo al flujo | ~0.8% | Se necesita menos compensación |

| Perpendicular al flujo | ~1.2% | Se necesitan más compensaciones |

Ignorarlo puede dar lugar a importantes problemas dimensionales. El objetivo es lograr un equilibrado, casicontracción isotrópica4 mediante la colocación estratégica de compuertas y la optimización de los parámetros de procesamiento. En MTM, a menudo asesoramos a los clientes sobre estas sutilezas para garantizar el éxito de la primera prueba de molde.

Dominar el diseño de moldes de precisión requiere un profundo conocimiento de la contracción específica de cada material. Para las calidades con carga mineral como Exxtral BMU 133, La consideración de la contracción direccional no es negociable. Una compensación adecuada en la fase de diseño evita costosos fallos dimensionales y garantiza la calidad de la pieza.

Optimización de los parámetros de moldeo por inyección para Exxtral BMU 133

El procesamiento de Exxtral BMU 133 requiere precisión. Pequeñas desviaciones en los parámetros de moldeo por inyección pueden afectar significativamente a la calidad de la pieza final. Conseguir el acabado superficial y las propiedades mecánicas deseadas empieza con un proceso correctamente establecido. Nos centramos en los ajustes fundamentales para evitar defectos comunes.

Ajustes de temperatura central

El control de la temperatura es el primer paso. Tanto la temperatura del barril como la del molde deben estar dentro de la ventana de procesamiento específica del material para garantizar un flujo uniforme y la integridad de la pieza.

Perfil de temperatura recomendado

Según nuestras pruebas, un perfil progresivo de temperatura del barril funciona mejor para Exxtral BMU 133. Esto evita la degradación del material al tiempo que garantiza una fusión homogénea. Esto evita la degradación del material y garantiza una fusión homogénea.

| Zona | Temperatura recomendada (°C) |

|---|---|

| Boquilla | 230 - 250 |

| Frente | 230 - 250 |

| Medio | 220 - 240 |

| Trasera | 210 - 230 |

Control de la temperatura del molde

La temperatura del molde afecta directamente a la contracción y a la estética de la superficie. Un intervalo de 60-80 °C suele ser eficaz.

Profundizando en el procesamiento de Exxtral BMU 133, debemos considerar parámetros dinámicos más allá de las temperaturas estáticas. Estos parámetros interactúan, y su optimización garantiza una producción robusta y repetible. En MTM, suministramos el grado exacto para que su equipo pueda centrarse en la validación del proceso, no en la búsqueda de material.

Dinámica de inyección y presión

La velocidad de inyección y la contrapresión son fundamentales para controlar cómo el material llena la cavidad del molde. Estos ajustes influyen directamente en la orientación molecular y las tensiones internas de la pieza final.

Consideraciones sobre la velocidad de inyección

Una velocidad de inyección moderada suele ser el mejor punto de partida. Una velocidad demasiado rápida puede causar quemaduras por cizallamiento, mientras que una velocidad demasiado lenta puede provocar marcas de flujo o un llenado incompleto. El material Adelgazamiento por cizallamiento5 significa que su viscosidad disminuye a velocidades de inyección más altas. Esta propiedad puede aprovecharse para geometrías complejas.

El papel de la contrapresión

La contrapresión es esencial para una densidad de fusión constante y para eliminar los volátiles atrapados. Para Exxtral BMU 133, un ajuste de contrapresión de bajo a moderado suele ser suficiente.

| Parámetro | Ajuste recomendado | Propósito |

|---|---|---|

| Velocidad de inyección | Moderado, perfil según sea necesario | Controla la tasa de llenado y el acabado superficial |

| Contrapresión | 0,35 - 0,7 MPa | Garantiza la homogeneidad de la masa fundida y evita la formación de huecos |

| Velocidad del tornillo | 40 - 70 RPM | Plastificación suave, evita el sobrecalentamiento |

Dominar los parámetros de moldeo por inyección de Exxtral BMU 133 es clave para producir piezas de alta calidad y uniformidad. El control preciso de la temperatura, la velocidad de inyección y los ajustes de presión se traduce directamente en una mejora del acabado superficial y la integridad estructural, evitando costosos defectos y repeticiones.

Retos de la dilatación térmica en grandes montajes exteriores

Comprender el CLTE en los diseños de materiales mixtos

En el diseño de grandes piezas exteriores de automoción, el coeficiente de expansión térmica lineal (CLTE) es un factor crítico. Esta propiedad dicta cuánto se expande o contrae un material con los cambios de temperatura. Un desajuste significativo entre materiales, como el plástico y el metal, puede causar graves problemas.

El problema del desajuste

Los plásticos suelen tener valores CLTE mucho más altos que los metales. Esto significa que un panel de plástico se expandirá más que su marco de acero o aluminio con el calor del verano. Este movimiento diferencial puede provocar tensiones, alabeos y problemas de tolerancia de holguras y enrases.

Valores CLTE comparativos

La tabla siguiente muestra una comparación típica. Vemos que el plástico se expande significativamente más que los metales por cada grado de cambio de temperatura.

| Material | CLTE típico (10-⁶/°C) |

|---|---|

| Polipropileno estándar | 80 - 100 |

| Aluminio | 23 |

| Acero | 12 |

Esta diferencia es la causa principal de muchos problemas de ajuste y acabado en piezas de automoción con expansión térmica.

Soluciones de ingeniería para desajustes CLTE

La gestión de los diferentes valores CLTE es crucial para la durabilidad de las piezas a largo plazo. Cuando un conjunto de plástico se atornilla a una estructura metálica, las oscilaciones de temperatura crean tensiones internas. Esto puede hacer que los tornillos se aflojen, las piezas se doblen o incluso se agrieten con el tiempo.

Selección avanzada de materiales

Lo mejor es seleccionar un material con un CLTE más próximo al de las piezas metálicas. Por ejemplo, materiales como Exxtral BMU 133 están específicamente diseñados para ello. Su refuerzo mineral ayuda a disminuir el CLTE, reduciendo significativamente la expansión y la contracción. Esto los hace ideales para grandes componentes exteriores.

Impacto en las tolerancias de diseño

Al utilizar un material de bajo CLTE, se puede diseñar con tolerancias más estrictas de separación y enrasado. Esto mejora el aspecto general del vehículo y la calidad percibida. Según nuestras pruebas, el uso de un material como Exxtral BMU 133 puede reducir los cambios dimensionales inducidos por el calor en más de 50% en comparación con los materiales estándar. Esta estabilidad es la razón por la que entender la Coeficiente de dilatación térmica lineal6 es tan vital.

| Características del material | PP estándar | Exxtral BMU 133 |

|---|---|---|

| Valor CLTE | Alta | Bajo (más cerca del metal) |

| Riesgo de diseño | Alabeo, tensión | Alta estabilidad |

| Tolerancia | Requiere huecos más grandes | Permite huecos más estrechos |

En MTM, a menudo suministramos estos materiales especializados para ensayos de moldes. Esto ayuda a los equipos a validar sus diseños contra el estrés térmico antes de comprometerse con la producción en masa, evitando costosos fallos futuros.

La gestión del coeficiente de expansión térmica lineal es esencial cuando se combinan plásticos con metales en grandes ensamblajes. La elección de materiales con valores de CLTE más bajos, como Exxtral BMU 133, minimiza la tensión y garantiza el mantenimiento de las tolerancias de diseño para la separación y el enrasado en todas las condiciones climáticas.

Atenuación de las ‘rayas de tigre’ y las marcas de flujo en superficies de clase A

Conseguir una superficie impecable de clase A no es negociable, especialmente en la industria del automóvil. Sin embargo, defectos como las "rayas de tigre" o las marcas de flujo son frustraciones comunes durante el moldeo de TPO/PP. Estos problemas suelen indicar un desequilibrio entre el comportamiento de flujo del material y las condiciones de procesamiento.

Pasos iniciales para la resolución de problemas

Antes de profundizar, es fundamental abordar los aspectos básicos. Una temperatura de fusión o una velocidad de inyección incoherentes pueden crear bandas visibles en la superficie de la pieza. Estas variables son el primer punto en el que recomiendo que se fijen los equipos a la hora de solucionar problemas de estética superficial en sus componentes de automoción.

Causas comunes y comprobaciones

He aquí una tabla de referencia rápida basada en situaciones comunes que hemos resuelto con clientes. Ayuda a aislar la causa raíz antes de realizar cambios importantes en las herramientas.

| Defecto observado | Causa primaria sospechada | Acción inicial |

|---|---|---|

| Rayas de tigre | Frente de flujo de fusión inestable | Comprobar el perfil de velocidad de inyección |

| Bandas brillantes/opacas | Enfriamiento/presión inconsistente | Verificar la uniformidad de la temperatura del molde |

| Líneas de flujo visibles | Reología deficiente del material | Revisar la ficha de datos del material |

Una mirada más profunda a la reología y el diseño de compuertas

Para resolver estos defectos hay que ir más allá de los simples ajustes del proceso. Las características de flujo inherentes al material, o reología, desempeñan un papel fundamental. Un frente de flujo inestable, a menudo observado con TPO de alto relleno, es una de las principales causas de los problemas de defectos en las bandas de tigre.

Cómo la ubicación de las compuertas determina el flujo

La ubicación de la compuerta de inyección es quizá el factor más crítico para controlar la calidad de la superficie. Una compuerta mal colocada obliga al plástico fundido a desplazarse de una forma que crea turbulencias y vacilaciones. Comprender la Índice de fluidez7 ayuda a predecir este comportamiento durante la simulación.

Materiales específicamente diseñados para una gran estética superficial, como Exxtral BMU 133, tienen un flujo más estable y predecible. Esto hace que sean menos sensibles a pequeñas variaciones del proceso, lo que supone una gran ventaja durante las pruebas de moldes en las que el tiempo es crítico.

La influencia del diseño de las puertas en la estética

El diseño físico de la compuerta -su tamaño y forma- también influye directamente en el resultado. Una compuerta demasiado pequeña puede provocar un calentamiento excesivo por cizallamiento, alterando las propiedades del material al entrar en la cavidad y provocando defectos visuales.

| Tipo de puerta | Impacto típico en el acabado superficial | El mejor caso de uso |

|---|---|---|

| Puerta del ventilador | Promueve un frente de flujo amplio y uniforme | Piezas grandes y planas |

| Pestaña Puerta | Reduce el esfuerzo cortante en la pieza | Materiales sensibles al cizallamiento |

| Puerta Pinpoint | Permite un control preciso de la ubicación | Herramientas multicavidad |

Para eliminar las rayas de tigre y las marcas de flujo es necesario un cuidadoso equilibrio entre las propiedades del material, el diseño de la compuerta y los parámetros del proceso. Seleccionar desde el principio un material con una reología estable, como Exxtral BMU 133, puede simplificar considerablemente el proceso de resolución de problemas y acelerar los plazos de los proyectos.

Requisitos de adherencia de la pintura y tratamiento de superficies

Los ingenieros preguntan a menudo si una pieza puede pintarse fácilmente. En el caso de las poliolefinas como Exxtral BMU 133, la respuesta pasa por la preparación de la superficie. Estos materiales tienen una baja energía superficial, lo que repele la pintura de forma natural. Sin tratamiento, la adherencia fallará casi siempre.

Por qué es necesario el tratamiento de superficies

Para conseguir un acabado de pintura duradero es necesario modificar la superficie de la pieza. Esto aumenta su energía superficial, lo que permite que la pintura se humedezca y forme una unión fuerte. Es un paso fundamental para los revestimientos estéticos y funcionales de las piezas de polipropileno.

Métodos de tratamiento habituales

Existen varios métodos para preparar la superficie. La elección depende del volumen de producción, la geometría de la pieza y el coste. Cada uno tiene sus propias ventajas y dificultades. A continuación se ofrece una rápida comparación.

| Método de tratamiento | Mecanismo principal | Lo mejor para |

|---|---|---|

| Imprimación/Activador | Enlace químico | Formas complejas, volúmenes inferiores |

| Tratamiento con llama | Oxidación superficial | Alta velocidad, geometrías sencillas |

| Tratamiento con plasma | Bombardeo de iones | Piezas complejas de gran valor |

Esta preparación inicial es clave para pintar con éxito.

Una correcta adherencia de la pintura es algo más que aplicar un revestimiento; es un proceso químico. La baja energía superficial del polipropileno significa que los líquidos, incluida la pintura, tienden a formar gotas en lugar de extenderse uniformemente. El objetivo de cualquier tratamiento es superar esta propiedad física.

Comprender la tensión superficial

La tensión superficial es la fuerza que mantiene unidas las moléculas de los líquidos. Para que la pintura se adhiera, la energía superficial del sustrato debe ser superior a la tensión superficial de la pintura. Los tratamientos aumentan eficazmente la energía superficial del material, creando una superficie más receptiva para que se adhiera la pintura.

Elegir el enfoque adecuado

Para materiales como Exxtral BMU 133, el uso de activadores de superficie o imprimaciones Exxtral recomendados suele ser el método más fiable. Estas formulaciones están diseñadas para crear un puente químico entre el plástico y la capa de pintura, asegurando una conexión robusta.

El tratamiento con llama es otra opción, en la que una llama controlada toca brevemente la superficie. Este proceso oxida el plástico, introduciendo grupos polares que mejoran la adherencia. Sin embargo, requiere un cuidadoso control del proceso para evitar dañar la pieza. Otros métodos como Descarga Corona8 ofrecen ventajas similares para aplicaciones específicas. Tras el tratamiento, las pruebas de adherencia de la pintura son esenciales para validar el proceso.

| Factor | Imprimación | Tratamiento con llama |

|---|---|---|

| Complejidad | Bajo | Alta |

| Coste inicial | Bajo | Alta |

| Duración del ciclo | Más lento | Más rápido |

| Coherencia | Alta | Dependiente del operador |

Conseguir una adherencia duradera de la pintura en piezas de poliolefina como Exxtral BMU 133 depende totalmente de una preparación adecuada de la superficie. Seleccionar el método adecuado, ya sea imprimación, tratamiento con llama u otra técnica, es crucial para cumplir los estándares de calidad y garantizar un rendimiento a largo plazo.

Riesgos de utilizar el PP local ‘equivalente’ en lugar del auténtico Exxtral

Utilizar un material "lo suficientemente parecido" para las pruebas de moldes T0/T1 es un atajo habitual pero arriesgado. El objetivo principal de estas pruebas iniciales es validar el diseño y el funcionamiento del molde. El uso de un material sustitutivo, aunque tenga una ficha técnica similar, puede hacer que todo el proceso resulte inútil.

El problema de los materiales ‘similares

Un PP local equivalente puede parecer rentable en un primer momento. Sin embargo, las sutiles diferencias en sus propiedades en comparación con el auténtico Exxtral pueden dar lugar a resultados inexactos en las pruebas. Esto invalida el objetivo principal de la prueba, que es confirmar que el molde funciona perfectamente con el material de producción especificado.

Consecuencias de los datos no válidos

Los datos no válidos de los ensayos T0/T1 crean un efecto dominó de retrasos y costes. Cualquier ajuste realizado en el molde basándose en información errónea probablemente tendrá que revertirse más adelante.

| Fase de prueba | Utilización de Genuine Exxtral | Utilizar PP ‘equivalente |

|---|---|---|

| Prueba T0/T1 | Validación precisa de moldes | Datos engañosos, falsos positivos/negativos |

| Ajustes del molde | Puesta a punto precisa y definitiva | Modificaciones incorrectas, necesidad de repetir el trabajo |

| Calendario del proyecto | Cumple los plazos | Retrasos significativos y nuevos juicios |

| Coste final | Controlado y predecible | Gastos imprevistos por reelaboración |

El peligro de los riesgos de sustitución de materiales va más allá de las simples comparaciones de fichas técnicas. Las propiedades críticas que definen el comportamiento de procesamiento a menudo no se reflejan plenamente en los datos técnicos estándar. En el caso de un grado específico como Exxtral BMU 133, la arquitectura del polímero es única.

Cómo el PP genérico invalida la validación de moldes

Un PP genérico puede tener una distribución de peso molecular diferente. Esto afecta a la forma en que el material fluye en el molde, se enfría y se contrae. Un molde validado con este material puede mostrar problemas como marcas de centelleo o hundimiento sólo cuando se cambia posteriormente al Exxtral genuino. La precisión de la validación del molde queda completamente comprometida.

El impacto en las propiedades físicas

Hemos visto casos en los que piezas moldeadas con un material equivalente superan las comprobaciones dimensionales iniciales. Sin embargo, no superan las pruebas de resistencia porque el sustituto carece de las características específicas de la pieza. Cristalinidad9 estructura del grado genuino. Esta propiedad influye directamente en la rigidez, la resistencia al impacto y el alabeo.

| Diferencia de propiedad | Impacto en el juicio sobre el moho |

|---|---|

| Variación del flujo de fusión | Presión de llenado y ajustes de velocidad incorrectos. |

| Contenido/tipo de relleno | Afecta a la contracción, el alabeo y el acabado superficial. |

| Sensibilidad a la tasa de enfriamiento | Da lugar a alabeos y dimensiones imprevisibles. |

| Paquete de aditivos | Cambia el desmoldeo y el aspecto de la pieza. |

En MTM, eliminamos estas variables suministrando el material genuino de nuestro stock en China, garantizando que los datos de su ensayo T0 sean fiables desde el principio.

El uso de un material no genuino, como un PP genérico, para los primeros ensayos invalida los datos de las pruebas. Esta práctica crea una falsa sensación de seguridad, lo que provoca ajustes incorrectos del molde, retrasos en el proyecto y un aumento de los costes cuando finalmente se utiliza el material Exxtral genuino.

Estrategias de reducción del tiempo de ciclo utilizando grados de alto flujo

Optimización de la tiempo del ciclo de moldeo por inyección es crucial para eficacia de la producción. Utilizando grados de alto flujo como Exxtral BMU 133 puede acortar considerablemente la fase de llenado. Sin embargo, el verdadero reto suele estar en la fase de enfriamiento. Las velocidades de cristalización más rápidas exigen un enfoque más inteligente del enfriamiento.

Velocidad de cristalización y enfriamiento

Los materiales de alto flujo suelen cristalizar más rápidamente. Esta propiedad significa que la pieza se solidifica más rápidamente, lo que permite un tiempo de enfriamiento más corto. Pero sin una gestión adecuada, esto puede dar lugar a tensiones internas y alabeo de la pieza. La clave está en equilibrar velocidad y control.

Comparación del tiempo de enfriamiento

Un sistema de refrigeración bien diseñado es esencial para aprovechar las ventajas de un material como el Exxtral BMU 133. He aquí una comparación simplificada basada en nuestros datos de prueba.

| Tipo de material | Fase típica de enfriamiento | Reducción potencial del tiempo |

|---|---|---|

| PP de grado estándar | 20 segundos | 0% |

| PP de alto flujo | 15 segundos | ~25% |

Esto demuestra que la selección del material influye directamente en la duración del ciclo, pero sólo si el proceso se ajusta en consecuencia.

Optimización de los canales de refrigeración para BMU 133

Con un material de cristalización rápida como Exxtral BMU 133, la atención se centra en gran medida en optimización de la fase de enfriamiento. Si el enfriamiento es desigual, algunas zonas se encogerán más rápido que otras, lo que provocará que la pieza se deforme. Esto anula el objetivo de reducir el tiempo de ciclo.

Colocación estratégica de canales

Los canales de refrigeración deben colocarse estratégicamente para extraer el calor de manera uniforme. Esto significa colocarlos más cerca de los puntos calientes, como secciones gruesas o zonas de compuertas. Una colocación adecuada garantiza una isotérmica10 minimizando la contracción diferencial, que es una de las principales causas del alabeo.

En MTM, a menudo asesoramos a los clientes durante sus ensayos de moldes en China sobre cómo ajustar sus parámetros de proceso para materiales como Exxtral BMU 133. Un problema común que observamos es el desajuste entre el potencial del material y la capacidad de refrigeración del molde.

Factores clave del diseño de la refrigeración

Un diseño de refrigeración eficaz requiere prestar atención a varios detalles. Basándonos en la colaboración con nuestros clientes, hemos descubierto que estos factores son los más críticos para el éxito.

| Factor de diseño | Impacto en la refrigeración | Recomendación |

|---|---|---|

| Diámetro del canal | Afecta al caudal de refrigerante | Mayor diámetro para mayor caudal |

| Proximidad a la superficie | Controla la tasa de extracción de calor | Más cerca para un enfriamiento más rápido y uniforme |

| Temperatura del refrigerante | Influye en la velocidad de cristalización | Menor para ciclos más rápidos, pero riesgo de estrés |

| Diseño de circuitos | Garantiza una temperatura uniforme | Utilización de circuitos múltiples para piezas complejas |

Aplicar correctamente estos factores es clave para conseguir tiempos de ciclo más cortos sin sacrificar la calidad de las piezas.

Grados de alto caudal como Exxtral BMU 133 ofrecen un camino claro hacia tiempos de ciclo más cortos. Sin embargo, sus ventajas sólo se obtienen mediante optimización de la fase de enfriamiento. El diseño estratégico de la refrigeración del molde es esencial para evitar el alabeo y maximizar eficacia de la producción.

Alabeo en parachoques largos y de pared delgada

El alabeo en piezas largas y de paredes finas, como los parachoques de los automóviles, es un reto persistente. El problema suele deberse a un enfriamiento desigual o al comportamiento del material. Para moldear con éxito estos componentes es necesario conocer a fondo el comportamiento de materiales como Exxtral BMU 133 en condiciones de procesamiento específicas.

Causas principales del alabeo

El enfriamiento diferencial es un factor importante. Si una zona de la pieza se enfría más rápido que otra, se acumulan tensiones internas que provocan distorsiones. Del mismo modo, la orientación de los rellenos dentro del plástico durante la inyección influye significativamente en la contracción y puede provocar alabeos si no se gestiona correctamente.

Principales ajustes de procesamiento

Pequeños ajustes en los parámetros de procesado pueden tener un gran impacto en el alabeo de los parachoques de los automóviles. He aquí una guía rápida basada en nuestras pruebas.

| Parámetro | Ajuste recomendado | Resultados esperados |

|---|---|---|

| Temperatura del molde | Aumentar la uniformidad | Refrigeración diferencial reducida |

| Presión de embalado | Optimizar y mantener | Tensión interna minimizada |

| Velocidad de inyección | Disminuye ligeramente | Orientación controlada de las fibras |

Alabeo en parachoques largos y de pared delgada

Una guía técnica para la resolución de problemas de alabeo debe comenzar por el propio material. Los materiales rellenos de fibras de vidrio o minerales, como Exxtral BMU 133, son especialmente susceptibles al alabeo si el proceso no se ajusta con precisión. El reto consiste en equilibrar la integridad de la pieza con la estabilidad dimensional.

Orientación de la fibra y sus efectos

Durante la inyección, las fibras se alinean con la dirección del flujo de la masa fundida. Esto crea diferentes velocidades de contracción paralelas y perpendiculares al flujo. Este fenómeno, conocido como contracción anisotrópica11, es uno de los principales factores de alabeo en los plásticos reforzados. La ubicación de la puerta y la geometría de la pieza son fundamentales para controlar este efecto.

Un enfoque práctico de la resolución de problemas en la urdimbre

La resolución eficaz de problemas de alabeo implica un enfoque sistemático del diagnóstico. Aislando las variables, podemos identificar la causa raíz, ya esté relacionada con el diseño del molde, los parámetros de procesamiento o el propio material. Este proceso iterativo es crucial para conseguir una reducción de la tensión residual y una pieza dimensionalmente estable.

| Área problemática | Causa potencial | Solución de problemas |

|---|---|---|

| Ubicación de la puerta | Paso de caudal desequilibrado | Simular el caudal; ajustar la posición de la compuerta |

| Canales de refrigeración | Temperatura desigual | Utilizar imágenes térmicas; limpiar canales |

| Fase de embalaje | Presión no uniforme | Ajustar el perfil y el tiempo de envasado |

| Lote de material | Contenido de relleno incoherente | Verificar el certificado de análisis del material |

El alabeo en las aplicaciones de parachoques suele deberse al enfriamiento diferencial y a la orientación de las fibras. Para solucionar eficazmente el problema del alabeo es necesario controlar la temperatura del molde, optimizar la presión de empaquetado y gestionar el flujo de material. Estos pasos son cruciales para reducir la tensión residual y lograr la estabilidad de la pieza.

Sostenibilidad y reciclaje: El ciclo de vida de las piezas BMU 133

Los objetivos de sostenibilidad de las empresas son ahora un factor importante en la selección de materiales. Los fabricantes de automóviles quieren materiales con un buen rendimiento y que apoyen una economía circular. Exxtral BMU 133, una poliolefina termoplástica (TPO), responde bien a esta necesidad. Sus propiedades inherentes lo convierten en uno de los materiales más sencillos para reciclar plásticos de automoción.

Comparación de reciclabilidad

| Característica | Exxtral BMU 133 (TPO) | Otros plásticos técnicos |

|---|---|---|

| Base de polímero | Polipropileno (PP) | ABS, PC, Mezclas |

| Corriente de reciclado | Bien establecida | Separación más compleja |

| Energía para reprocesar | Relativamente bajo | Puede ser superior |

| Retención de bienes | Bueno después de reciclar | Variable, a menudo se degrada |

Esto la convierte en una opción sólida para crear materiales sostenibles para la automoción.

La reciclabilidad de Exxtral BMU 133 es una ventaja clave. Como TPO, puede reciclarse mecánicamente. Esto significa que las piezas de desecho de la producción o de los vehículos al final de su vida útil se pueden recoger, triturar, fundir y transformar en nuevos componentes. Este proceso apoya una economía circular para el PP en la industria del automóvil.

Retos en el circuito de reciclado

Sin embargo, el reciclado en el mundo real no es perfecto. La contaminación de pinturas, revestimientos y otros plásticos puede reducir la calidad del material reciclado. Para solucionar este problema, los métodos avanzados de reciclado están ganando adeptos. Estos procesos químicos pueden descomponer el plástico en sus componentes básicos.

Opciones avanzadas de reciclaje

Uno de estos métodos es Pirólisis12. Este proceso puede tratar los residuos plásticos mezclados con mayor eficacia que el reciclado mecánico. Convierte el plástico en aceite crudo, que puede utilizarse para producir nuevos plásticos de calidad virgen. Se crea así un verdadero circuito cerrado para materiales como el Exxtral BMU 133. En MTM, asesoramos a nuestros clientes sobre el impacto de las decisiones actuales sobre los materiales en los futuros flujos de reciclado.

| Etapa de reciclaje | Consideraciones clave |

|---|---|

| Colección | Clasificación eficaz de los tipos de plástico |

| Tratamiento | Eliminación de contaminantes como la pintura |

| Repelente | Garantizar una calidad homogénea del reciclado |

| Reutilización | Aplicación en partes no críticas primero |

La composición de Exxtral BMU 133 lo convierte en un candidato idóneo para el reciclaje, lo que respalda los objetivos de sostenibilidad de las empresas. Su integración en un marco de economía circular ayuda a reducir los residuos y promueve la reutilización de materiales valiosos dentro de la cadena de suministro de la automoción.

Comparación de Exxtral BMU 133 con copolímeros de impacto estándar

A la hora de seleccionar materiales, los ingenieros de proyectos suelen preguntarse por qué deberían especificar un grado superior como Exxtral BMU 133. Un copolímero de impacto estándar podría parecer suficiente y más rentable. Un copolímero de impacto estándar podría parecer suficiente y más rentable. Sin embargo, la decisión depende totalmente de las exigencias de la aplicación.

Diferenciadores clave de rendimiento

Exxtral BMU 133 es un compuesto de polipropileno de ingeniería. Está formulado específicamente con un paquete de aditivos único. Este paquete ofrece un rendimiento superior que los grados estándar no pueden igualar, especialmente en piezas industriales o de automoción exigentes.

Una mirada de frente

He aquí una sencilla comparación basada en los resultados de nuestras pruebas con clientes. Esto ayuda a aclarar por qué el proceso de selección de la resina de ingeniería es tan crítico para el éxito del proyecto.

| Característica | Exxtral BMU 133 | Copolímero de impacto estándar |

|---|---|---|

| Rigidez | Alta | Moderado |

| Resistencia al impacto | Excelente, especialmente a bajas temperaturas | Bueno a temperatura ambiente, quebradizo en frío |

| Acabado superficial | Alto brillo, resistente a los arañazos | Estándar, propenso a rozaduras |

| Estabilidad dimensional | Muy alta | Moderado |

El verdadero valor de Exxtral BMU 133 reside en su sofisticado paquete de aditivos. No se trata de un simple polipropileno, sino de un sistema cuidadosamente equilibrado. Los copolímeros estándar ofrecen una resistencia básica a los impactos, pero este grado de Borealis está diseñado para ofrecer consistencia y fiabilidad bajo tensión.

Más allá de las propiedades básicas

Los aditivos de Exxtral BMU 133 aportan ventajas decisivas. Por ejemplo, su sistema de relleno ofrece una alta rigidez y una contracción muy baja y uniforme. Esto es crucial para piezas grandes que requieren tolerancias estrictas. Los materiales estándar suelen presentar una contracción impredecible, lo que provoca alabeos y problemas de ajuste durante el montaje. Esto puede causar retrasos significativos durante las pruebas de moldeo.

El papel de los aditivos especializados

La formulación incluye agentes nucleantes13 que controlan el proceso de cristalización. El resultado es una estructura de polímero más fina y uniforme. El resultado es una mayor resistencia mecánica y un mejor acabado superficial directamente del molde. Obtener el material adecuado, como el grado exacto Exxtral BMU 133, es la razón por la que nuestros clientes recurren a MTM. Nos aseguramos de que prueben el material de producción final desde el primer día.

Cuando comparamos Borealis Exxtral con el PP estándar, la elección tiene que ver con la gestión del riesgo. El mayor coste inicial de una resina de ingeniería suele evitar costosas modificaciones de las herramientas y retrasos en la producción más adelante.

Exxtral BMU 133 justifica su coste gracias a una rigidez, resistencia al impacto y estabilidad dimensional superiores. Los copolímeros estándar son adecuados para funciones menos exigentes, pero para aplicaciones críticas, el grado de ingeniería garantiza un rendimiento fiable y un lanzamiento de producción más suave.

Verificación de la autenticidad del material en su socio de inyección chino

Es fundamental asegurarse de que su socio chino utiliza la resina especificada. No basta con confiar, hay que verificar. El proceso comienza con la documentación y las comprobaciones físicas. Esta combinación de documentación e inspección práctica constituye la primera línea de defensa contra la sustitución de materiales.

El poder del papeleo

Solicite siempre el Certificado de Análisis (COA) del lote específico de material. Este documento proporciona datos clave del fabricante. Es su referencia para saber qué esperar del rendimiento y las propiedades de la resina durante el proceso de moldeo.

Verificación de la bolsa física

No pase por alto lo obvio. Inspeccione las bolsas de resina a su llegada a las instalaciones. Compruebe las marcas originales del fabricante, las etiquetas de calidad y los números de lote. Estos detalles deben coincidir con el COA que ha recibido. Cualquier discrepancia es una señal de alarma.

| Paso de verificación | Ámbito prioritario | En qué fijarse |

|---|---|---|

| Documentación | Certificado de análisis (COA) | Número de lote, propiedades clave, nombre del fabricante |

| Inspección de bolsas | Embalaje original | Sellos intactos, marca correcta, etiqueta de calidad |

| Correspondencia de etiquetas | Referencias cruzadas | Asegúrese de que el número de lote de la bolsa coincide con el COA |

Más allá de los controles básicos

Un certificado de análisis es un buen punto de partida, pero no es infalible. Un proveedor determinado podría proporcionar un COA legítimo mientras utiliza un material diferente y más barato. Por eso es esencial un enfoque multicapa para los componentes críticos, especialmente los que utilizan materiales de alto rendimiento como Exxtral BMU 133.

Auditoría de proveedores

Una sólida auditoría de proveedores en China implica algo más que la simple revisión de documentos. Debe solicitar una muestra de material del lote exacto destinado a su proyecto. Esta muestra puede enviarse a un laboratorio externo para su verificación independiente si la aplicación es muy sensible. Este paso proporciona una prueba definitiva.

Otra medida práctica es pedir fotos de las bolsas de material in situ, con una marca de tiempo o un identificador único visible. Aunque no es perfecto, añade otro nivel de responsabilidad. Para mayor seguridad, técnicas avanzadas como Espectroscopia14 puede crear una huella química del material, que luego se compara con una muestra de calidad conocida.

| Método de verificación | Fiabilidad | Coste |

|---|---|---|

| Revisión de documentos (COA) | Medio | Bajo |

| Control visual de bolsas | Medio | Bajo |

| Pruebas de laboratorio de terceros | Alta | Medio-Alto |

| Toma de muestras in situ | Alta | Alta (Viajes) |

Verificar la autenticidad de la resina es un paso innegociable. Combine la revisión de la documentación, la inspección física de las bolsas y las marcas, y considere la posibilidad de realizar pruebas de terceros para proyectos críticos. Esta diligencia protege los plazos del proyecto, el presupuesto y la calidad del producto final, garantizando que obtiene exactamente lo que especificó.

Asegure su suministro Exxtral BMU 133 con MTM hoy mismo

¿Desea realizar ensayos de moldes fiables y puntuales con Exxtral BMU 133 en China? No se arriesgue a retrasos o a material no original: póngase en contacto con MTM para obtener acceso inmediato a Exxtral BMU 133 original, prealmacenado localmente. Envíe su consulta ahora y garantice siempre ensayos de moldes de automoción validados y sin problemas.

-

Comprender este ensayo ayuda a cuantificar la capacidad de un material para soportar impactos repentinos, algo crucial para la durabilidad de los componentes. ↩

-

Comprenda cómo esta propiedad fundamental de los materiales determina la rigidez de los componentes y la integridad estructural en aplicaciones de ingeniería. ↩

-

Comprender este concepto ayuda a predecir el fallo de los materiales en entornos con temperaturas variables. ↩

-

Comprender este concepto ayuda a predecir el comportamiento del material y a evitar el alabeo de las piezas. ↩

-

Comprender este concepto ayuda a optimizar las velocidades de inyección para piezas complejas y el comportamiento del flujo de material. ↩

-

Comprender esta propiedad ayuda a los ingenieros a predecir el comportamiento de los materiales y a diseñar conjuntos más duraderos y estables. ↩

-

Explore esta métrica para predecir mejor cómo se comportará un polímero durante el proceso de moldeo por inyección. ↩

-

Descubra cómo este proceso eléctrico modifica las superficies de polímeros para aplicaciones industriales de impresión y adhesión. ↩

-

Comprender cómo afecta esta propiedad del polímero a la contracción de la pieza, su resistencia y el rendimiento del producto final. ↩

-

Comprender este concepto ayuda a diseñar sistemas de refrigeración para obtener una calidad uniforme de las piezas y reducir las tensiones. ↩

-

Comprender este concepto ayuda a predecir cómo se comportará el material durante el moldeo para mejorar la calidad de la pieza. ↩

-

Descubra cómo este proceso térmico descompone los plásticos en valiosas materias primas para una economía circular. ↩

-

Descubra cómo estos agentes refinan la estructura del polímero para mejorar las propiedades de la pieza final y la velocidad de procesamiento. ↩

-

Explore cómo este método ofrece pruebas científicas de la identidad química de un polímero, salvaguardando la integridad del material. ↩