STAMAX 30YM240 presenta retos únicos que pueden hacer descarrilar incluso proyectos de moldeo experimentados. Los ingenieros suelen tener problemas de rotura de fibras, alabeos inesperados y defectos superficiales al pasar del polipropileno estándar a este compuesto de fibra de vidrio larga.

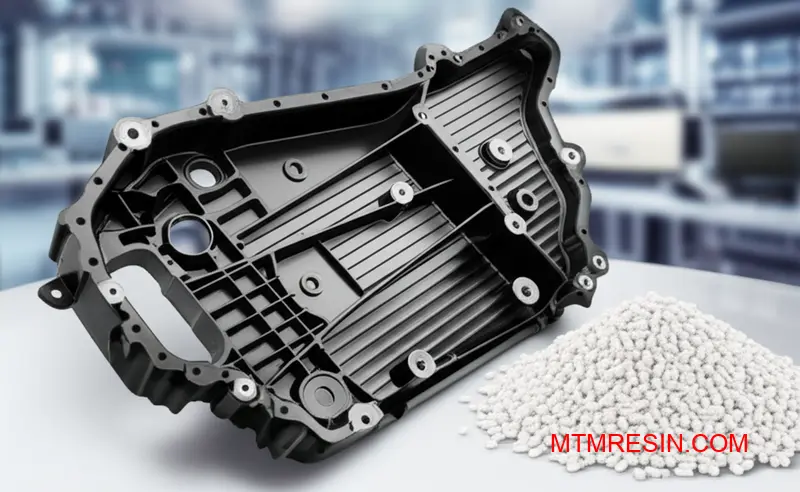

STAMAX 30YM240 es un polipropileno reforzado con fibra de vidrio larga 30% diseñado para aplicaciones estructurales que requieren una resistencia similar a la del metal con una reducción significativa del peso. El éxito depende de técnicas de procesado especializadas que preserven la longitud de la fibra y controlen su orientación.

He trabajado con equipos de ingenieros que se enfrentaban a estos mismos retos de moldeo. La diferencia entre un proceso de prueba sin problemas y costosos retrasos a menudo se reduce a la comprensión de los requisitos específicos del procesamiento de fibra de vidrio larga. Permítame guiarle a través de las consideraciones técnicas que le ayudarán a evitar errores comunes y a lograr resultados consistentes con este exigente material.

Por qué los ingenieros especifican STAMAX 30YM240 para piezas estructurales

Los ingenieros seleccionan STAMAX 30YM240 por su equilibrio único de resistencia, rigidez y baja densidad. Este polipropileno (PP) de fibra de vidrio larga es la mejor opción para sustituir el metal en piezas industriales y de automoción. Permite una reducción significativa del peso sin sacrificar la integridad estructural.

La ventaja de la fibra de vidrio larga

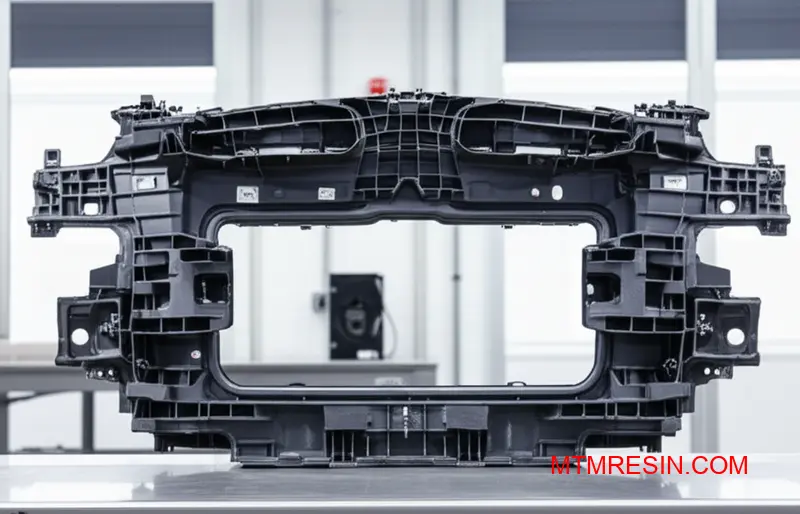

A diferencia de los materiales de fibra de vidrio corta, las fibras largas de STAMAX 30YM240 forman una estructura esquelética interna. Esta red proporciona propiedades mecánicas superiores, especialmente en aplicaciones exigentes como módulos frontales, módulos de puertas y bandejas de baterías. El resultado es un componente robusto y ligero.

Panorama de las prestaciones

Nuestro análisis muestra que sus métricas de rendimiento lo convierten en un material estratégico para los retos de la ingeniería moderna. Los objetivos de aligeramiento en automoción son más alcanzables con materiales como este.

| Propiedad | STAMAX 30YM240 (Típica) | Acero dulce (típico) |

|---|---|---|

| Densidad (g/cm³) | ~1.12 | ~7.85 |

| Módulo de tracción (MPa) | ~7500 | ~200,000 |

| Resistencia al impacto | Alta | Muy alta |

Esta combinación convierte a STAMAX 30YM240 en un termoplástico estructural de referencia.

La decisión de utilizar STAMAX 30YM240 va más allá de las simples especificaciones del material. Implica considerar todo el ciclo de producción, desde el diseño y el moldeo hasta el montaje final. Sus excelentes características de fluidez permiten crear geometrías complejas que serían difíciles o costosas de producir con estampación metálica o fundición.

Flexibilidad de diseño y procesamiento

Este material ofrece mayor libertad a los diseñadores. Características como nervaduras y resaltes pueden integrarse directamente en el molde, reduciendo la necesidad de operaciones de montaje secundarias. Esto simplifica el proceso de fabricación y reduce los costes totales. Vemos esta ventaja en muchos proyectos que requieren componentes estructurales intrincados.

Coherencia en los ensayos de mohos

Un factor crítico es la consistencia del material durante las pruebas del molde. Utilizar el grado exacto especificado, como STAMAX 30YM240, es esencial para validar una herramienta. En MTM almacenamos este material en China para que los equipos puedan evitar retrasos en los envíos internacionales y garantizar que sus ensayos reflejen fielmente las condiciones de producción. El comportamiento del material se ve influido por la orientación de sus fibras, una propiedad conocida como anisotropía1.

| Parámetro | Directriz | Beneficio |

|---|---|---|

| Temperatura de fusión | 230-260 °C | Dispersión óptima de la fibra |

| Temperatura del molde | 40-70 °C | Buen acabado superficial y estabilidad |

| Velocidad de inyección | Moderado a alto | Minimiza la rotura de fibras |

El comportamiento de procesamiento predecible ayuda a los ingenieros a lograr la consistencia de la pieza desde el primer disparo.

STAMAX 30YM240 es una opción líder para piezas estructurales debido a su superior relación resistencia-peso, flexibilidad de diseño y procesabilidad fiable. Permite a los ingenieros cumplir los objetivos de aligeramiento en automoción sin comprometer el rendimiento, lo que lo convierte en un activo valioso en el desarrollo de productos modernos.

Análisis del perfil de propiedades mecánicas de STAMAX 30YM240

STAMAX 30YM240 es una elección popular para componentes estructurales, pero su nombre revela mucho sobre su rendimiento. El "30" significa un refuerzo de fibra de vidrio larga 30%, que es la clave de sus propiedades mecánicas mejoradas. La designación "YM240" proporciona más pistas sobre las características específicas de su calidad.

Descifrar el grado

Comprender estos códigos es el primer paso en la selección de materiales. Ayuda a los ingenieros de proyecto a evaluar rápidamente si el material es adecuado antes de sumergirse en la hoja de datos completa. Esta comprobación inicial ahorra un tiempo valioso durante la fase de diseño.

Identificadores clave

| Código | Significado | Implicación |

|---|---|---|

| STAMAX | Marca | LGFPP de SABIC |

| 30 | Fibra de vidrio % | 30% Fibra de vidrio larga |

| YM240 | Serie Grados | Rendimiento/flujo específico |

Este desglose permite evaluar rápidamente la composición del núcleo del material. Nos indica inmediatamente que se trata de un polipropileno reforzado destinado a aplicaciones exigentes.

Cuando analizamos la ficha técnica de STAMAX 30YM240, destacan tres propiedades para aplicaciones estructurales. Son los pilares que definen su rendimiento bajo tensión y calor, consideraciones críticas para piezas de automoción e industriales.

Propiedades mecánicas del núcleo

La fibra de vidrio larga 30% aumenta significativamente la rigidez y la resistencia. Su Módulo de tracción2 es mucho mayor que la del polipropileno sin relleno, lo que significa que resiste la flexión bajo carga. Este es un factor crítico para las piezas que deben mantener su forma.

Resistencia al impacto y al calor

El material también muestra una excelente resistencia al impacto, a menudo medida mediante pruebas Izod o Charpy. Las largas fibras ayudan a distribuir la energía del impacto, evitando fallos catastróficos. Además, su temperatura de deflexión térmica (HDT) es elevada, lo que le permite rendir con fiabilidad en entornos de altas temperaturas.

Ficha técnica: STAMAX 30YM240

| Propiedad | Valor típico | Significado |

|---|---|---|

| Módulo de tracción | ~7500 MPa | Alta rigidez, resiste la flexión |

| Impacto Izod entallado | ~15 kJ/m² | Buena resistencia y durabilidad |

| HDT (0,45 MPa) | ~155 °C | Estabilidad a altas temperaturas |

En MTM, almacenamos STAMAX 30YM240 en China precisamente porque estas propiedades se requieren con frecuencia para ensayos de moldes. Tenerlo listo evita retrasos, garantizando que nuestros clientes puedan validar sus diseños con el material especificado exacto sin tener que esperar a envíos al extranjero.

Comprender la ficha técnica de STAMAX 30YM240 es vital para predecir su rendimiento en el mundo real. La fibra de vidrio 30% proporciona una rigidez, resistencia al impacto y estabilidad térmica excepcionales, lo que la convierte en una opción fiable para piezas estructurales que requieren propiedades mecánicas robustas.

Fibra de vidrio larga (LGF) frente a fibra de vidrio corta: Diferencias de rendimiento

Al seleccionar un polipropileno relleno de vidrio, la elección entre fibra larga (LGF) y fibra corta (SGF) es fundamental. La principal diferencia es la longitud de las fibras de vidrio incrustadas en la matriz polimérica. Esto afecta directamente a la integridad estructural de la pieza final y a sus características generales de rendimiento.

La diferencia del núcleo: Longitud de la fibra

Las fibras cortas suelen tener menos de 1 mm, mientras que las largas en LGF pueden superar los 10 mm. Esta mayor longitud crea un "esqueleto" interno más robusto dentro del plástico. Esta estructura mejora significativamente las propiedades mecánicas en comparación con los materiales reforzados con fibras más cortas.

Comparación inicial de resultados

Un rápido vistazo muestra claras compensaciones. Mientras que el SGF ofrece facilidad de procesamiento y menores costes, el LGF proporciona una mejora sustancial en áreas mecánicas clave. Nuestros clientes suelen probar ambos para cuantificar las ventajas en sus aplicaciones específicas.

| Propiedad | Fibra de vidrio corta (SGF) | Fibra de vidrio larga (LGF) |

|---|---|---|

| Resistencia al impacto | Moderado | Alto a muy alto |

| Resistencia a la tracción | Bien | Excelente |

| Resistencia a la fluencia | Feria | Excelente |

| Alabeo | Baja | Más alto (si no está controlado) |

Centrémonos en un material específico: STAMAX 30YM240, un polipropileno de fibra de vidrio larga 30%. Cuando los ingenieros lo comparan con un PP estándar 30% de fibra de vidrio corta, la diferencia de rendimiento se hace evidente. No se trata sólo de resistencia, sino de durabilidad en el tiempo.

Por qué destaca STAMAX 30YM240

La red interconectada de fibras largas de STAMAX 30YM240 proporciona una absorción de energía superior. Esto la hace ideal para piezas que deben soportar impactos, como parachoques de automóviles o carcasas industriales. Las fibras cortas simplemente no pueden distribuir las fuerzas de impacto tan eficazmente por la pieza.

Además, su resistencia a la fluencia es significativamente mejor. Bajo carga constante, especialmente a temperaturas elevadas, las piezas fabricadas con SGF-PP se deforman. El esqueleto de fibras largas del LGF-PP resiste esta lenta deformación, garantizando la estabilidad dimensional a largo plazo de los componentes estructurales críticos. Este es el resultado directo de las propiedades de este material. viscoelasticidad3 comportamiento.

Justificación de la prima

Sí, los materiales LGF como STAMAX 30YM240 tienen un coste inicial más elevado. Sin embargo, este coste se justifica a menudo porque se evitan fallos en las piezas, se reduce el peso diseñando paredes más finas y se prolonga la vida útil del producto. Para nuestros clientes, facilitamos el aprovisionamiento de cantidades de prueba de estos materiales especiales en China.

| Métrica de rendimiento | SGF-PP (30%) | STAMAX 30YM240 (30% LGF-PP) |

|---|---|---|

| Resistencia al impacto | Baja | ~3-5 veces superior |

| Retroceso a largo plazo | Mayor deformación | Significativamente inferior |

| Estabilidad dimensional | Bien | Excelente |

Elegir LGF-PP como STAMAX 30YM240 es una inversión en rendimiento a largo plazo. La resistencia al impacto, la resistencia a la fluencia y la estabilidad mejoradas a menudo compensan el coste inicial del material, especialmente en aplicaciones estructurales exigentes en las que el fallo no es una opción.

Estrategias de sustitución de metales con STAMAX 30YM240

STAMAX 30YM240 es un material clave para sustituir al metal en piezas de automoción. Este polipropileno de fibra de vidrio largo 30% ofrece un equilibrio inteligente de resistencia, rigidez y baja densidad. Permite a los ingenieros diseñar componentes más ligeros sin sacrificar el rendimiento, un objetivo crítico en la fabricación de vehículos modernos.

Del metal al plástico

Sustituir el acero o el aluminio por este material ofrece ventajas directas. Considere estas aplicaciones comunes en automoción. Nuestros clientes suelen observar mejoras sustanciales cuando hacen el cambio.

| Componente | Material tradicional | STAMAX 30YM240 Ventajas |

|---|---|---|

| Portador frontal | Acero estampado | 30-40% Reducción de peso |

| Módulo de puerta | Aluminio/acero | Consolidación de piezas |

| Panel de instrumentos | Estructura de acero | Mayor libertad de diseño |

Este cambio estratégico contribuye a reducir el peso total del vehículo. También simplifica el proceso de fabricación, con el consiguiente ahorro de costes y una mayor eficiencia en la cadena de montaje.

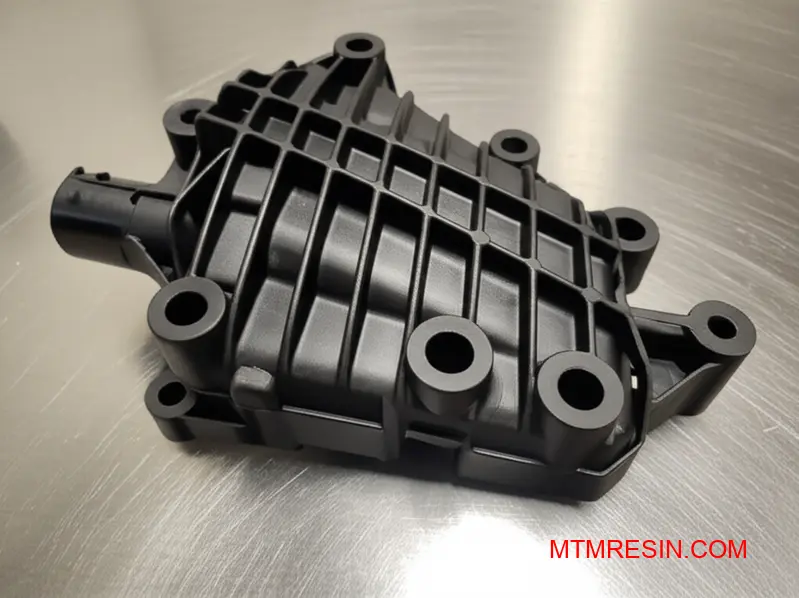

Aplicaciones clave en automoción

En los portadores frontales, STAMAX 30YM240 permite la integración de múltiples soportes y abrazaderas metálicas en una única pieza moldeada. Este enfoque de ensamblaje de piezas consolidadas reduce la complejidad, el número de elementos de fijación y el tiempo de trabajo. El resultado es un componente estructural más ligero pero robusto.

En el caso de los módulos de puerta, la reducción de peso es un factor primordial. Una puerta más ligera mejora el ahorro de combustible y la maniobrabilidad. Hemos visto a clientes conseguir un ahorro de peso de hasta 50% sólo en el soporte estructural. Se trata de una ganancia significativa cuando se aplica a todas las puertas. El material Resistencia a la fluencia4 también es vital en este caso.

Diseño del panel de instrumentos

Los paneles de instrumentos se benefician de la flexibilidad de diseño de STAMAX 30YM240. Los ingenieros pueden crear geometrías complejas que integren conductos de climatización y puntos de montaje directamente en la estructura principal. Esto es casi imposible con metal estampado, lo que reduce el número de piezas y acelera el proceso de montaje.

| Aplicación | Beneficio clave | Resultado típico |

|---|---|---|

| Portador frontal | Parte Integración | Menor coste de montaje |

| Módulo de puerta | Reducción de peso | Mayor eficiencia de combustible |

| Panel de instrumentos | Libertad de diseño | Producción simplificada |

En MTM, almacenamos STAMAX 30YM240 en China. Esto ayuda a nuestros socios a obtener materiales rápidamente para ensayos de moldes, validando estos complejos diseños sin retrasos en los envíos internacionales.

STAMAX 30YM240 es una potente herramienta para sustituir el metal en módulos de automoción. Permite una reducción significativa del peso gracias a una menor densidad y un ahorro de costes mediante la consolidación de piezas. Esto lo convierte en una elección estratégica para el diseño eficiente y moderno de módulos de automoción.

Optimización del diseño de los tornillos para una retención prolongada de la fibra de vidrio

Cuando se trabaja con polipropileno de fibra de vidrio larga (LGF) como STAMAX 30YM240, el diseño del tornillo es crítico. Los tornillos estándar suelen provocar una rotura significativa de la fibra durante la plastificación. Este daño compromete directamente las propiedades mecánicas de la pieza moldeada final, socavando la razón misma para elegir un material LGF.

El problema de los tornillos estándar

Los tornillos estándar suelen tener relaciones de compresión elevadas. Este diseño genera un cizallamiento y una presión intensos, lo que resulta eficaz para los plásticos de uso general, pero destructivo para los compuestos LGF. Las fibras se trituran a medida que se desplazan por el tornillo, perdiendo su longitud y capacidad de refuerzo antes de llegar al molde.

Impacto de la rotura de fibras

Las fibras más cortas provocan una fuerte disminución de la resistencia al impacto y la rigidez. La pieza no funcionará como se diseñó. He visto fracasar proyectos porque el equipo de procesamiento no estaba optimizado para el material. El problema no era el material en sí, sino la configuración de la maquinaria.

| Tipo tornillo | Retención de la longitud de la fibra | Rendimiento de la pieza resultante |

|---|---|---|

| Tornillo GP estándar | Bajo | Quebradizo, por debajo de las especificaciones |

| Tornillo LGF optimizado | Alta | Fuerte, cumple los requisitos |

Para preservar la longitud de la fibra, es esencial una unidad de plastificación especializada. La solución reside en utilizar un tornillo de baja compresión. Este diseño minimiza las fuerzas de cizallamiento, lo que permite que las fibras pasen por el barril con mucho menos daño. Garantiza que la integridad del material se mantenga de la pastilla a la pieza.

La ventaja del tornillo de baja compresión

Un tornillo con una relación de compresión baja (normalmente en torno a 2:1) proporciona una acción de transporte más suave. Reduce la acumulación de presión en la zona de transición, que es donde se producen la mayoría de los daños en las fibras. Cuando los clientes prueban materiales como STAMAX 30YM240 de nuestro stock en MTM, siempre hago hincapié en comprobar las especificaciones del tornillo.

La selección de la válvula antirretorno es crucial

La válvula antirretorno (o válvula de retención) es otra fuente potencial de rotura de fibras. Las válvulas antirretorno de anillo deslizante son las más comunes, pero pueden crear un alto cizallamiento y pellizcar las fibras. Una válvula antirretorno de flujo libre o de retención de bola es una opción mucho mejor. Estos diseños ofrecen una trayectoria menos restrictiva para el material. Comprender las características del material Reología5 ayuda a predecir su comportamiento en diferentes condiciones de procesamiento.

| Tipo de válvula | Riesgo de daños en la fibra | Uso recomendado |

|---|---|---|

| Anillo de retención deslizante | Alta | Plásticos de uso general |

| Válvula de paso libre | Bajo | LGF y materiales sensibles |

| Válvula de retención de bola | Bajo | LGF y materiales sensibles |

Optimizar el diseño de los tornillos no es negociable para los materiales LGF. Los tornillos estándar degradan la longitud de la fibra, reduciendo el rendimiento de la pieza. El uso de tornillos de baja compresión y válvulas antirretorno de flujo libre preserva la integridad de materiales como STAMAX 30YM240, garantizando que el producto final cumpla sus especificaciones mecánicas.

Temperaturas de procesamiento y velocidades de inyección para 30YM240

Conseguir resultados óptimos con STAMAX 30YM240 requiere un control preciso de los parámetros de procesado. Los ajustes correctos garantizan un buen flujo de material a la vez que protegen las largas fibras de vidrio de posibles daños. Las temperaturas o velocidades incorrectas pueden comprometer las propiedades mecánicas de la pieza final.

Perfil de temperatura recomendado

Recomendamos un perfil de temperatura específico para el cañón a fin de garantizar una fusión uniforme. Comience con una temperatura más baja en la parte trasera y auméntela gradualmente hacia la boquilla. Esto evita la fusión prematura y la degradación del material.

Temperaturas del barril y del molde

Una temperatura estable del molde es igualmente crítica. Influye directamente en el acabado superficial, la contracción y los tiempos de ciclo. Estos son los ajustes típicos con los que aconsejamos a los clientes que empiecen.

| Parámetro | Gama recomendada |

|---|---|

| Temperatura de la zona trasera | 220-240°C (428-464°F) |

| Temperatura de la zona media | 230-250°C (446-482°F) |

| Temperatura de la zona frontal | 240-260°C (464-500°F) |

| Temperatura de la boquilla | 250-270°C (482-518°F) |

| Temperatura del molde | 70-90°C (158-194°F) |

Consideraciones sobre la velocidad de inyección

La velocidad de inyección de STAMAX 30YM240 debe gestionarse con cuidado. A menudo se necesita una velocidad de moderada a alta para llenar la pieza rápidamente. Sin embargo, una velocidad excesiva puede dañar las fibras de vidrio, que son la clave de la resistencia de este material.

Profundizando, el reto con las condiciones de moldeo de STAMAX 30YM240 es equilibrar dos factores opuestos. Se necesita suficiente calor y velocidad para que el material fluya fácilmente en las complejas cavidades del molde. Sin embargo, un exceso de ambos degradará el polímero o romperá las largas fibras de vidrio.

El riesgo de dañar la fibra

Las altas velocidades de inyección aumentan la velocidad de corte6, que pueden fracturar las fibras de vidrio. Cuando las fibras se acortan, el material pierde la resistencia estructural prevista. Después de trabajar con nuestros clientes, hemos descubierto que un perfil de inyección de varias etapas suele funcionar mejor. Se empieza más despacio y luego se acelera.

Encontrar el punto óptimo

No existe un ajuste "perfecto". Siempre depende de la geometría de la pieza, el grosor de la pared y el diseño de la compuerta. Siempre empezamos con la hoja de datos del fabricante, pero realizamos ajustes finos basándonos en los resultados reales de las pruebas del molde. A continuación se ofrece una guía sencilla sobre lo que hay que tener en cuenta.

| Problema de ajuste | Posibles consecuencias | Acción recomendada |

|---|---|---|

| Temperatura demasiado baja | Tiros cortos, superficie pobre | Aumentar ligeramente la temperatura de la barrica |

| Temperatura demasiado alta | Degradación del material, decoloración | Temperaturas más bajas del cañón y la boquilla |

| Velocidad demasiado alta | Rotura de fibras, flash | Reducir la velocidad de inyección, utilizar etapas |

| Velocidad demasiado baja | Marcas de flujo, relleno incompleto | Aumentar moderadamente la velocidad de inyección |

En este proceso iterativo es donde cuenta la experiencia. En MTM, suministramos el material y proporcionamos el apoyo necesario para conseguir que estos parámetros de procesamiento sean correctos, garantizando que sus pruebas se lleven a cabo con éxito y sin retrasos innecesarios.

Encontrar los parámetros de procesado correctos para STAMAX 30YM240 es un acto de equilibrio. Debe garantizar un buen flujo sin causar degradación térmica ni daños en las fibras. El control preciso de las temperaturas del cilindro, del molde y de la velocidad de inyección es esencial para una calidad óptima de la pieza.

Manipulación de materiales: Secado y alimentación de gránulos LGF

La manipulación de gránulos de fibra de vidrio larga (LGF) como STAMAX 30YM240 presenta retos únicos en comparación con los gránulos estándar. La primera pregunta que me hacen a menudo es sobre el secado. El polipropileno (PP) en sí no absorbe mucha agua, pero eso no es todo.

La verdadera razón del secado

El principal problema es la condensación superficial. Si se introducen gránulos fríos en un entorno de moldeo cálido y húmedo, se formará humedad en su superficie. Esto puede provocar marcas de separación en la pieza final. La manipulación adecuada del material de PP con fibras largas requiere este paso adicional.

Recomendaciones de secado

| Material | ¿Es necesario secar? | Razón |

|---|---|---|

| Pellets de PP estándar | Generalmente No | Baja absorción de humedad |

| LGF PP Pellets (por ejemplo, STAMAX) | Sí, a menudo | Para eliminar la condensación superficial |

Un ciclo corto de presecado es una buena práctica para garantizar un proceso de moldeo uniforme y de alta calidad, especialmente en condiciones de humedad.

Además del secado, la forma física de los gránulos LGF crea otro obstáculo importante: su alimentación a la máquina. La forma alargada y similar a una varilla de estos gránulos puede hacer que se entrecrucen fácilmente y formen un arco dentro de la tolva, un problema conocido como formación de puentes.

Prevención del puenteo de tolvas

Los puentes en la tolva detienen el flujo de material, privando de alimento al tornillo y provocando disparos incoherentes. Este es un problema común con Alimentación con pellets STAMAX. Mientras que la base de polipropileno es hidrófobo7, la forma física de los gránulos es la principal preocupación para la manipulación del material.

Soluciones para una alimentación fluida

La clave es mantener el material en movimiento. Las tolvas estándar con ángulos de cono poco profundos suelen empeorar el problema. En cambio, los equipos especializados pueden resolverlo. Según nuestras pruebas con clientes, ciertos ajustes son muy eficaces.

| Método | Descripción | Eficacia |

|---|---|---|

| Ángulo de tolva pronunciado | Utilizar tolvas con un ángulo de cono superior a 60°. | Alta |

| Agitadores mecánicos | Una pala o un brazo que se mueven lentamente agitan suavemente los gránulos. | Muy alta |

| Alimentadores vibratorios | La suave vibración ayuda a que los gránulos se asienten y fluyan | Moderado a alto |

En MTM, a menudo aconsejamos a los clientes que utilizan materiales como STAMAX 30YM240 que revisen su configuración de alimentación. Un equipo adecuado evita costosos tiempos de inactividad y garantiza un proceso estable.

Para manipular correctamente los gránulos LGF es necesario secarlos para evitar la condensación superficial y utilizar tolvas con ángulos pronunciados o ayudas mecánicas para evitar la formación de puentes. Estos pasos son cruciales para un proceso de moldeo estable y piezas de alta calidad con materiales como STAMAX 30YM240.

Control de la anisotropía y la orientación de las fibras en piezas moldeadas

Comprender la orientación de las fibras es fundamental para el rendimiento de las piezas. Cuando se utilizan materiales reforzados con fibra, la dirección de las fibras determina la resistencia de la pieza. Las propiedades mecánicas no son uniformes en todas las direcciones, creando lo que llamamos propiedades anisótropas. Se trata de un factor clave que hay que controlar.

Resistencia a lo largo y a lo ancho de las fibras

La resistencia de una pieza es mayor en la dirección de alineación de las fibras (longitudinal) y menor en la perpendicular (transversal). Esta diferencia puede ser significativa. Ignorarla suele provocar fallos inesperados en las piezas sobre el terreno, un problema que he visto muchas veces.

Comparación de propiedades

| Propiedad | Longitudinal (a lo largo de las fibras) | Transversal (a través de las fibras) |

|---|---|---|

| Resistencia a la tracción | Alta | Bajo |

| Rigidez | Alta | Bajo |

| Contracción | Bajo | Alta |

Controlar esta orientación se convierte en la principal tarea para lograr las especificaciones de diseño.

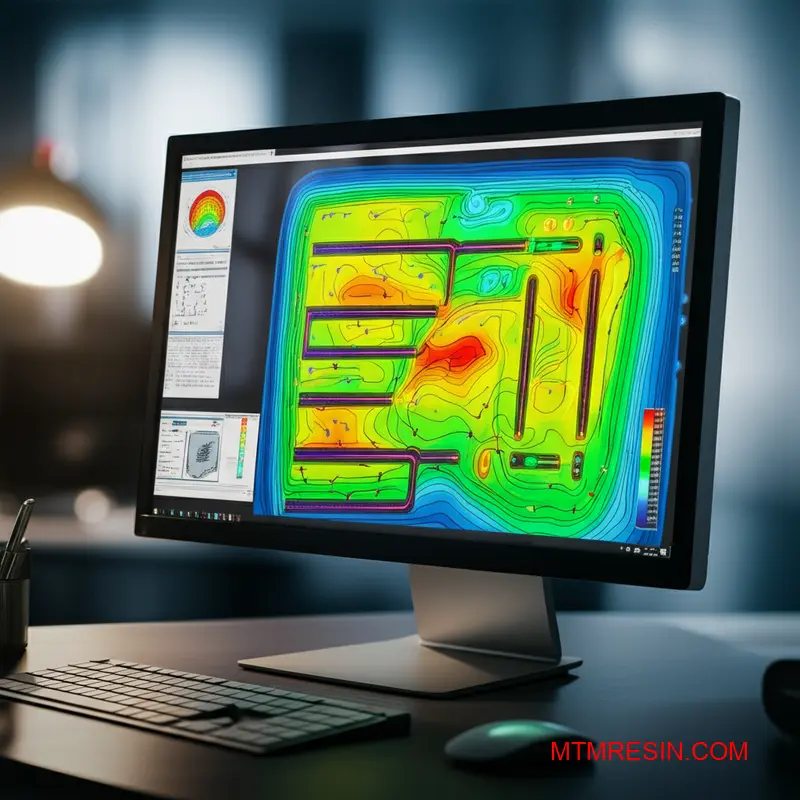

Para lograr un control eficaz de la orientación de las fibras, debemos pasar de las conjeturas a la predicción. Aquí es donde las modernas herramientas de ingeniería resultan esenciales. Confiar únicamente en la experiencia no es suficiente, especialmente con geometrías complejas y materiales de alto rendimiento como STAMAX 30YM240.

Utilización del análisis de flujo de moldes

El análisis del flujo del molde es nuestra herramienta principal para predecir cómo el plástico llenará el molde. La simulación muestra la progresión del frente de fusión, que influye directamente en la alineación de las fibras. Podemos visualizar la orientación final de las fibras antes de cortar el acero, lo que ahorra mucho tiempo y dinero.

Predicción del alabeo

El alabeo es a menudo el resultado directo de propiedades anisotrópicas incontroladas. La causa principal es contracción diferencial8, Cuando la pieza se contrae más en sentido transversal que longitudinal. Esta contracción desigual crea tensiones internas que deforman la pieza al enfriarse.

| Análisis | Resultados previstos |

|---|---|

| Ubicación de la puerta | Mapa de orientación de la fibra |

| Parámetros del proceso | Índices de contracción |

| Datos del material | Predicción de alabeo |

En MTM, suministramos los materiales exactos, como STAMAX 30YM240, que los clientes utilizan para estas simulaciones. Esto garantiza que el análisis se basa en datos precisos, lo que hace que la predicción de alabeo sea fiable y que la prueba del molde se realice correctamente desde el primer disparo.

Dominar la orientación de las fibras es clave para liberar todo el potencial de los polímeros reforzados. El análisis del flujo del molde ayuda a predecir y controlar estas propiedades anisotrópicas, evitando problemas como el alabeo y garantizando que la pieza final cumpla los requisitos de resistencia de materiales como STAMAX 30YM240.

Gestión de la contracción y la deformación en grandes componentes estructurales

Cuando se trabaja con piezas de dimensiones críticas, especialmente las de gran tamaño, la elección del material lo es todo. El índice de contracción de STAMAX 30YM240, un polipropileno de fibra de vidrio largo 30%, requiere un control preciso. Su comportamiento es predecible, pero exige prestar atención a los detalles durante el proceso de moldeo para evitar costosos errores posteriores.

Comprender el comportamiento de los materiales

STAMAX 30YM240 presenta diferentes velocidades de contracción dependiendo de la dirección del flujo del material. Este es un factor crítico en el control del alabeo. Comprender estos valores desde el principio permite mejorar el diseño del molde y la configuración de los parámetros del proceso. Este conocimiento es fundamental para lograr la estabilidad dimensional.

Configuración inicial de los parámetros

Para un material como STAMAX 30YM240, es fundamental establecer una línea de base. A menudo empezamos con las recomendaciones del proveedor del material y ajustamos a partir de ahí. La siguiente tabla muestra los valores típicos de contracción con los que trabajan nuestros clientes.

| Dirección | Índice de contracción típico |

|---|---|

| Dirección del caudal | 0,2% - 0,4% |

| Dirección del flujo transversal | 0,6% - 0,9% |

Estos ajustes iniciales proporcionan un punto de partida sólido para la optimización del tiempo de enfriamiento.

El control del alabeo en grandes componentes fabricados con STAMAX 30YM240 va más allá de los ajustes iniciales. Implica un proceso sistemático de resolución de problemas. Disponer localmente del material exacto a través de MTM permite a nuestros clientes realizar estas pruebas iterativas de forma eficiente sin tener que esperar a envíos al extranjero.

Ajuste de la presión de la empaquetadura

La presión de la empaquetadura compensa directamente la contracción del material al enfriarse la pieza. En el caso de STAMAX 30YM240, una presión insuficiente puede provocar hundimientos y vacíos. Por el contrario, una presión excesiva puede provocar rebabas o tensiones, que también contribuyen al alabeo. Encontrar el equilibrio adecuado es crucial.

Optimización del tiempo de enfriamiento

El tiempo de enfriamiento debe ser suficiente para que la pieza se solidifique y se estabilice antes de la expulsión. Con piezas grandes, esto es aún más crítico. Acortar el ciclo es tentador, pero una expulsión prematura bloqueará la tensión y causará problemas dimensionales. El objetivo es encontrar el tiempo más corto que garantice la estabilidad de la pieza. Esto está directamente relacionado con Contracción volumétrica9.

| Ajuste de parámetros | Efecto sobre las dimensiones | Riesgo |

|---|---|---|

| Aumentar la presión de la empaquetadura | Reduce el encogimiento | Potencial de flash, alta tensión |

| Disminuir la presión de embalado | Aumenta la contracción | Sumideros, vacíos, infradimensión |

| Aumentar el tiempo de enfriamiento | Mejora la estabilidad | Mayor duración del ciclo |

| Disminuir el tiempo de enfriamiento | Empeora la deformación | Deformación postmoldeo |

Este proceso iterativo de ajuste de la presión y el tiempo es fundamental para conseguir tolerancias ajustadas.

El logro de tolerancias estrictas con STAMAX 30YM240 depende del equilibrio entre la presión de envasado y el tiempo de enfriamiento. Este control preciso es clave para gestionar su tasa de contracción específica y garantizar la estabilidad dimensional de la pieza final. La resolución eficaz de problemas requiere un enfoque basado en datos de estos parámetros críticos.

Cómo afrontar los retos del acabado superficial con PP relleno de vidrio

El efecto de "fibra flotante" es un reto estético bien conocido en los materiales de fibra de vidrio larga. Se produce cuando las fibras de vidrio aparecen en la superficie de la pieza, creando un aspecto arremolinado o mate en lugar de un acabado liso y uniforme. Esto es especialmente problemático en componentes en los que la apariencia es fundamental.

El origen del problema

Este fenómeno es inherente a la naturaleza del polipropileno relleno de vidrio. Durante la inyección, el polímero fundido, menos viscoso, fluye más rápidamente que las fibras, especialmente cerca de la pared del molde. Esto puede dejar fibras expuestas al enfriarse la pieza, lo que afecta al aspecto final de la superficie de fibra de vidrio.

Pasos iniciales para la resolución de problemas

Antes de explorar métodos avanzados, algunos ajustes básicos del proceso pueden ofrecer mejoras. Sin embargo, por sí solos suelen ser insuficientes para conseguir una superficie de primera clase A. He aquí algunos puntos de partida que discutimos a menudo con los clientes.

| Cuestión de superficie | Causa común | Solución inicial |

|---|---|---|

| Fibras flotantes | Baja temperatura de fusión | Aumentar la temperatura de fusión |

| Marcas de remolino | Velocidad de llenado incoherente | Optimizar el perfil de velocidad de inyección |

| Acabado mate | Baja temperatura del molde | Aumentar la temperatura de la superficie del molde |

Conseguir una superficie de clase A

Cuando un acabado impecable y de alto brillo no es negociable, debemos ir más allá de los ajustes estándar del proceso. Conseguir una superficie de clase A con materiales como STAMAX 30YM240 requiere técnicas de moldeo más sofisticadas que aborden directamente la causa principal de las fibras flotantes.

Altas temperaturas del molde

Una estrategia eficaz consiste en aumentar considerablemente la temperatura de la superficie del molde. Un molde más caliente permite que se forme una capa rica en resina en la superficie, enterrando de hecho las fibras de vidrio bajo una piel lisa de polímero. Esto mejora el acabado superficial, pero también puede alargar los tiempos de ciclo.

Calentamiento dinámico de moldes

Para las aplicaciones más exigentes, el calentamiento y enfriamiento dinámico de moldes es la mejor solución. Este proceso consiste en calentar rápidamente la superficie de la cavidad del molde justo antes de la inyección y, a continuación, enfriarla rápidamente para solidificar la pieza. De este modo se garantiza una reproducción óptima de la superficie y se ocultan completamente las fibras. Esto ayuda a evitar defectos superficiales como Marring10 durante su manipulación y uso.

| Técnica | Principio | Lo mejor para |

|---|---|---|

| Alta temperatura del molde | Crea una capa superficial rica en resina | Mejora el brillo y oculta las pequeñas fibras |

| Calentamiento dinámico de moldes | Ciclo rápido de calentamiento/enfriamiento | Acabados de clase A |

| Moldeo por gas asistido | Ahueca las secciones, empuja la resina a la superficie | Piezas grandes con geometría compleja |

Las fibras flotantes son un problema común en el PP relleno de vidrio. Aunque los ajustes básicos del proceso pueden ayudar, conseguir una superficie de Clase A en materiales como STAMAX 30YM240 suele requerir técnicas avanzadas como temperaturas de molde altas o dinámicas para crear una piel lisa y rica en resina.

Mitigación del desgaste de la herramienta al moldear fibra de vidrio 30%

El moldeo de materiales con fibra de vidrio 30%, como STAMAX 30YM240, presenta un reto importante: el desgaste abrasivo del molde. Las fibras de vidrio actúan como un papel de lija fino, erosionando gradualmente las superficies críticas de la herramienta, especialmente en zonas de alto desgaste como las compuertas y las esquinas afiladas. Esto acelera la degradación de la herramienta.

Defensa del núcleo: Selección de acero moldeado

Elegir el acero para moldes adecuado es su primera y más importante defensa. El acero P20 estándar no es lo suficientemente duradero para la producción de grandes volúmenes con este tipo de materiales. Los aceros templados para herramientas son esenciales para prolongar la vida útil de las herramientas y mantener la calidad de las piezas a lo largo del tiempo.

Comparación de aceros para aplicaciones abrasivas

| Tipo de acero | Dureza (HRC) | Resistencia al desgaste | Dureza | Recomendación |

|---|---|---|---|---|

| P20 (Preendurecido) | ~30-34 | Bajo | Alta | No para grandes volúmenes |

| H13 (endurecido) | ~48-52 | Bien | Bien | Buen punto de partida |

| S7 (endurecido) | ~54-56 | Muy buena | Excelente | Para zonas de alto impacto |

| Serie CPM | ~58-62 | Excelente | Bien | Lo mejor para inserciones críticas |

Aunque la selección de un acero de alta dureza es fundamental, no es la solución completa. La interacción entre el polímero fundido y la superficie del acero es un proceso complejo. Comprender los principios de Tribología11 nos ayuda a ver que la fricción y la abrasión son fuerzas interconectadas que provocan la degradación de los moldes.

Protección avanzada: Revestimientos y mantenimiento

Para obtener la máxima longevidad, especialmente en aplicaciones exigentes, debemos mirar más allá del acero base. Los revestimientos protectores crean una barrera que reduce significativamente el impacto abrasivo directo de las fibras de vidrio que se encuentran en STAMAX 30YM240.

El papel de los revestimientos superficiales

Los revestimientos de carbono tipo diamante (DLC) o nitruro de titanio (TiN) crean una superficie extremadamente dura y de baja fricción en el molde. Esta capa, a menudo de solo unas micras de grosor, reduce drásticamente la tasa de desgaste abrasivo, protegiendo el acero subyacente y conservando los detalles finos de la pieza.

El mantenimiento proactivo es clave

Incluso con el mejor acero y revestimientos, un plan de mantenimiento proactivo no es negociable para prolongar la vida útil de la herramienta. La inspección y limpieza periódicas de las zonas de mayor desgaste, como la zona de la compuerta, son cruciales. Esto permite la detección precoz del desgaste antes de que afecte a las dimensiones de la pieza o al acabado de la superficie.

La gestión eficaz del desgaste de las herramientas de materiales vitrificados requiere un enfoque polifacético. La combinación de aceros endurecidos, recubrimientos superficiales avanzados como el DLC y un riguroso programa de mantenimiento es la estrategia más fiable para garantizar la estabilidad de la producción a largo plazo y proteger su inversión.

Obtenga su STAMAX 30YM240 Material de prueba para moldes rápido con MTM

¿Listo para moldear con STAMAX 30YM240? Elimine las esperas, los retrasos logísticos y la incertidumbre sobre los materiales: envíenos ahora su consulta para obtener STAMAX 30YM240 original o equivalente directamente en China. Acelere su proceso de prueba de moldes y mantenga su proyecto según lo previsto con las soluciones prealmacenadas de MTM.

-

Descubra cómo afecta esta propiedad a la resistencia y el rendimiento de las piezas en función de la dirección del flujo. ↩

-

Este valor ayuda a predecir la rigidez del material, que es crucial para diseñar componentes estructurales rígidos. ↩

-

Comprender cómo afecta esta propiedad a la deformación del material bajo tensión, crucial para diseñar piezas duraderas. ↩

-

Comprender la resistencia a la fluencia ayuda a predecir la estabilidad dimensional a largo plazo de un componente bajo carga continua. ↩

-

Comprender este concepto ayuda a predecir el flujo de material y a optimizar su proceso de moldeo por inyección. ↩

-

Comprender esto ayuda a optimizar el flujo de la masa fundida y a evitar defectos en el material. ↩

-

Comprender esta propiedad ayuda a aclarar por qué el secado se centra en la humedad superficial y no en la absorción interna. ↩

-

Comprender este concepto ayuda a diagnosticar y resolver problemas de alabeo de piezas en plásticos reforzados con fibra. ↩

-

Comprender esto ayuda a optimizar los perfiles de envasado para obtener una densidad uniforme y un control dimensional. ↩

-

Comprender las marcas ayuda a diseñar superficies duraderas y a seleccionar las medidas de protección adecuadas para aplicaciones de alto desgaste. ↩

-

Comprender este campo ayuda a predecir y prevenir el desgaste del material, algo crucial para el rendimiento del molde a largo plazo y el ahorro de costes. ↩