La compra de resina Ultramid para ensayos de moldes en China se convierte a menudo en una pesadilla logística. Los plazos del proyecto descarrilan cuando los materiales permanecen semanas en la aduana, los costes de envío se disparan y cada retraso retrasa aún más el calendario del prototipo.

Las soluciones de resina Ultramid están disponibles localmente en China a través de proveedores prealmacenados, lo que elimina los retrasos en la importación y reduce los costes de los ensayos hasta en un 60%, manteniendo las especificaciones y normas de calidad originales de BASF.

He trabajado con equipos de ingenieros que han visto cómo sus calendarios de pruebas de moldes se colapsaban por culpa de los retrasos de los materiales. La solución no consiste solo en encontrar cualquier resina PA6 o PA66: se trata de conseguir grados de Ultramid auténticos que se ajusten a sus especificaciones exactas sin los quebraderos de cabeza de los envíos al extranjero.

La guía definitiva para abastecerse de resina ultramida en China

La obtención de resina Ultramid para ensayos de moldes en China plantea una disyuntiva crítica: importarla o encontrar un proveedor local. La importación de materiales suele provocar importantes retrasos en los proyectos. He visto a equipos esperar semanas a que los envíos pasen por la aduana, lo que altera por completo sus calendarios de ensayos y retrasa los plazos.

El problema de las importaciones

El transporte internacional entraña riesgos que pueden paralizar su proyecto. Los retrasos aduaneros, los elevados costes de transporte y los quebraderos de cabeza logísticos son habituales. Una cadena de suministro local fiable para el abastecimiento de BASF Ultramid elimina estas variables, garantizando que su material esté listo cuando lo esté su molde.

La ventaja local

Un proveedor local de Ultramid proporciona rapidez y fiabilidad. En lugar de esperar, puede obtener materiales rápidamente para sus ensayos de moldes. Este enfoque reduce significativamente los plazos de entrega y los costes asociados a la logística internacional.

| Método de abastecimiento | Plazos de entrega | Factor de coste | Nivel de riesgo |

|---|---|---|---|

| Internacional | 3-6 semanas | Alta | Alta |

| Local (MTM) | 1-3 días | Bajo | Bajo |

Abastecerse de resina Ultramid en China es algo más que una elección logística: es una decisión estratégica. Depender de las importaciones crea una cadena de dependencias en la que un solo retraso puede tener un efecto dominó. Veamos más de cerca los problemas típicos que surgen durante este proceso.

Deconstruir los retrasos en la importación

En primer lugar, la carga internacional es impredecible. Incluso con los mejores transportistas, los envíos pueden descargarse o desviarse, añadiendo días o semanas al tiempo de tránsito. Luego viene el despacho de aduanas, un proceso que puede ser opaco y frustrantemente lento, especialmente para productos químicos como las resinas de ingeniería.

Documentación y conformidad

Todo envío requiere una documentación perfecta. Un pequeño error en una factura comercial o una declaración de aduanas puede hacer que todo el envío quede retenido para su inspección. Esto no sólo provoca retrasos, sino que también puede acarrear multas. Conocer el material Reología1 también es crucial para que las declaraciones técnicas sean precisas.

Aquí es donde un socio local como MTM añade un valor inmenso. Nos encargamos de todo el aprovisionamiento y almacenamiento por adelantado, por lo que el material ya está en China, listo para su envío inmediato. Garantizamos que el grado correcto de Ultramid esté disponible para sus pruebas de molde críticas sin ninguna fricción transfronteriza.

| Desafío de importación | Solución local (MTM) |

|---|---|

| Retrasos aduaneros | Material ya disponible en el país |

| Gastos de envío elevados | Entrega localizada y rentable |

| Errores de documentación | Sin trámites de importación |

| Tránsito impredecible | Calendario de entrega fijo y previsible |

Abastecerse de resina Ultramid localmente en China evita los riesgos del transporte internacional, como los retrasos aduaneros y los altos costes. Esta estrategia garantiza que los materiales de prueba del molde estén disponibles a tiempo, manteniendo su proyecto en marcha y dentro del presupuesto, un valor fundamental que ofrecemos en MTM.

Desglose completo: Grados de ultramida que los ingenieros deben conocer

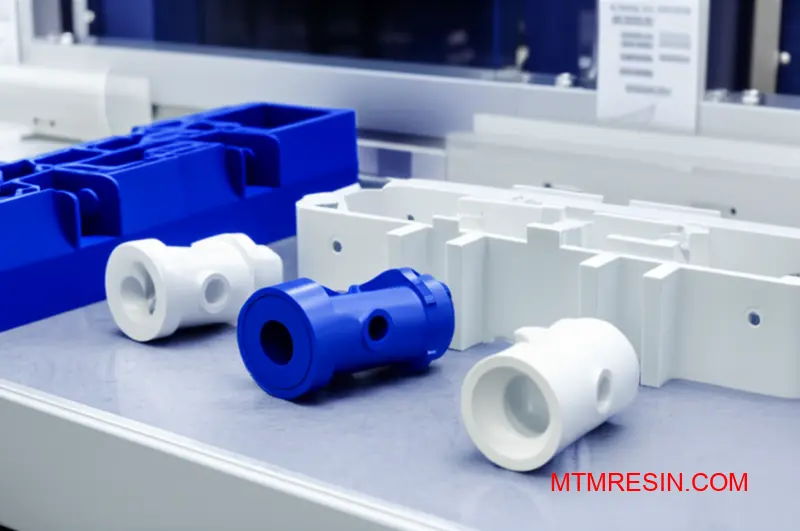

Cuando los ingenieros hablan de Ultramid, se refieren a una gran familia de materiales. Los dos tipos principales son Ultramid PA6 y PA66. Elegir el más adecuado es fundamental para que la prueba del molde sea un éxito, ya que sus propiedades difieren significativamente y afectan a todo, desde la resistencia hasta el acabado superficial.

Grados de resina Core Ultramid

La designación del grado dice mucho. Por ejemplo, "A" suele indicar una base PA66, mientras que "B" apunta a PA6. Los números y letras que siguen especifican aditivos como estabilizadores térmicos o fibras de vidrio. Entender este código es el primer paso para seleccionar el material.

Comparación de grados clave

Con frecuencia suministramos estas calidades para pruebas. He aquí un rápido vistazo a dos populares.

| Grado | Base de polímero | Característica principal | Aplicación común |

|---|---|---|---|

| A3EG6 | PA66 | 30% Fibra de vidrio | Piezas estructurales de automóviles |

| B3K | PA6 | No reforzado, buen flujo | Viviendas, bienes de consumo |

Entender los detalles

Seleccionar los grados de resina Ultramid adecuados va más allá de lo básico. Mientras que A3EG6 ofrece una gran rigidez gracias a su contenido en fibra de vidrio, B3K proporciona un excelente acabado superficial al no estar reforzada. La elección influye tanto en el diseño del molde como en el rendimiento de la pieza final.

Más allá de la ficha técnica

Las hojas de datos proporcionan cifras, pero la experiencia nos cuenta la historia que hay detrás de ellas. Por ejemplo, la rigidez de las propiedades de Ultramid A3EG6 lo hacen ideal para componentes bajo el capó. Sin embargo, su naturaleza fibrosa puede afectar a la deformación y la contracción, lo que debe tenerse en cuenta durante la prueba del molde.

Consideraciones sobre el tratamiento

Las poliamidas como Ultramid son higroscópico2, Esto significa que absorben la humedad del aire. Esta humedad puede arruinar una pieza durante el moldeo. Secar correctamente el material antes de una prueba es un paso innegociable que siempre recalcamos a los clientes para garantizar resultados válidos y evitar defectos.

Impacto del refuerzo

Veamos cómo cambia el juego el refuerzo. Añadir fibra de vidrio altera significativamente el comportamiento del material.

| Propiedad | Ultramid B3K (sin refuerzo) | Ultramid A3EG6 (30% GF) |

|---|---|---|

| Módulo de tracción | Baja | Significativamente superior |

| Resistencia al impacto | Más alto | Inferior (más frágil) |

| Acabado superficial | Excelente | Bueno (puede aparecer fibra) |

| Contracción | Isótropo | Anisótropo |

Por eso es tan importante realizar una prueba con el grado exacto especificado. En MTM almacenamos estos grados específicos de Ultramid en China para que su prueba refleje sin demora las condiciones de producción del mundo real.

Elegir el grado de Ultramid adecuado es crucial. Requiere equilibrar las necesidades mecánicas, las exigencias de procesamiento y la estética de la pieza final. Comprender las diferencias entre polímeros base como PA6 y PA66, junto con los efectos de los aditivos, garantiza el éxito y la predicción de las pruebas de moldeo.

Cómo validar equivalentes de resina Ultramid sin compromiso

La elección de una resina equivalente a Ultramid requiere un proceso de validación estructurado, no sólo una comparación de fichas técnicas. Saltarse este paso introduce riesgos que pueden retrasar su proyecto y comprometer la calidad de las piezas. En MTM, guiamos a los clientes a través de esta verificación para garantizar que nunca se sacrifique el rendimiento por la disponibilidad.

Indicadores clave de rendimiento

Concéntrese en las propiedades críticas más allá de las básicas. Aunque la fluidez y la densidad son importantes, también hay que tener en cuenta la resistencia mecánica, la estabilidad térmica y los índices de contracción. Estos factores influyen directamente en el rendimiento y la precisión dimensional de la pieza final.

Comparación de datos iniciales

| Propiedad | Ultramid original | Resina equivalente | Tolerancia |

|---|---|---|---|

| Resistencia a la tracción (MPa) | Valor de especificación | Valor de prueba | +/- 5% |

| Módulo de flexión (GPa) | Valor de especificación | Valor de prueba | +/- 5% |

| HDT @ 1,8 MPa (°C) | Valor de especificación | Valor de prueba | +/- 3°C |

La hoja de datos en profundidad

Su validación comienza con una revisión detallada de la ficha técnica. No se limite a echar un vistazo a los números. Busque similitudes en el contenido de relleno, el tipo de grado (por ejemplo, relleno de vidrio, retardante de llama) y las ventanas de temperatura de procesamiento. Este examen inicial ayuda a filtrar inmediatamente los candidatos inadecuados.

Pruebas prácticas de moho

Una coincidencia en la hoja de datos es sólo teórica. La verdadera prueba está en el molde. Recomendamos realizar una tirada corta utilizando el material de validación alternativo Ultramid. Durante esta prueba, controle de cerca la presión de inyección, el tiempo de ciclo y el comportamiento de expulsión de la pieza. Cualquier desviación significativa indica un desajuste en el procesamiento.

Evaluación posterior al tratamiento

Una vez moldeadas, las piezas deben inspeccionarse cuidadosamente. Mida las dimensiones críticas para comprobar si hay alabeos o diferencias de contracción. Realice también pruebas funcionales básicas relacionadas con la aplicación de la pieza. Métricas clave como la Módulo de tracción3 deben coincidir con las especificaciones de la resina de sustitución original de BASF para garantizar la integridad estructural.

| Fase de prueba | Métrica clave | Criterios de aceptación |

|---|---|---|

| Moldeo | Duración del ciclo | Dentro de los 5% del material original |

| Post-Mold | Estabilidad dimensional | Dimensiones críticas dentro de la tolerancia |

| Funcional | Soporte de carga | Ningún fallo en la prueba estándar |

La validación de un equivalente de Ultramid es un proceso de varios pasos. Va desde el análisis de la hoja de datos hasta los ensayos prácticos en molde y la inspección de las piezas. Este enfoque metódico es la única manera de confirmar que una resina de sustitución cumple las estrictas normas de rendimiento y calidad de su proyecto sin concesiones.

Rapidez frente a seguridad: La elección de la resina ultramida en plazos ajustados

Cuando los plazos del proyecto son ajustados, cada decisión parece amplificada. La presión para poner en marcha una prueba de molde puede llevar a hacer concesiones, especialmente en la selección de materiales. Elegir el grado de resina Ultramid adecuado se convierte en una batalla entre actuar con rapidez y garantizar la total precisión del producto final.

La trampa de la urgencia

A menudo, precipitarse en esta elección significa aceptar un sustituto "suficientemente bueno". Sin embargo, este planteamiento introduce riesgos importantes. Un grado incorrecto puede invalidar todo el ensayo, lo que conlleva más retrasos y costes que esperar al material correcto en primer lugar. La clave está en encontrar un camino más rápido hacia el material correcto.

Equilibrio entre velocidad y precisión

Un proveedor local de confianza cambia la ecuación. Con materiales prealmacenados, se evitan los retrasos en los envíos internacionales y las trabas aduaneras. Esto le permite cumplir plazos urgentes sin sacrificar la integridad del material. Es la forma más segura de acelerar el calendario de su proyecto.

| Método de abastecimiento | Plazo de entrega | Factor de riesgo |

|---|---|---|

| Pedido estándar al extranjero | 4-8 semanas | Alta (retrasos, aduanas) |

| Existencias locales aceleradas | 1-3 días | Baja (disponibilidad inmediata) |

El verdadero reto no es sólo la velocidad, sino mantener la fidelidad del material bajo presión. La elección de un grado de Ultramid sustitutivo, aunque tenga una ficha técnica similar, puede socavar todo el proceso de validación. Las sutiles diferencias en la formulación tienen importantes consecuencias en el mundo real durante un ensayo de molde.

Los costes ocultos del compromiso

He visto proyectos descarrilados por una desviación aparentemente menor del material. Un sustituto puede tener un flujo de fusión diferente, un índice de contracción distinto o incluso una ligera variación de color que hace que los resultados de la prueba no sean fiables. Esto obliga a repetir las pruebas, lo que anula por completo el tiempo ahorrado inicialmente. Por eso abastecimiento rápido Ultramid debe significar también el exacto grado.

La integridad del material no es negociable

A resina de prueba segura de moldeo rápido es uno que se ajuste perfectamente a sus especificaciones. Factores como Cristalinidad4, que afecta a la contracción y resistencia de la pieza, no puede ignorarse. En MTM, ofrecemos Entrega rápida de resina ultramida de nuestras existencias en China, lo que le garantiza que obtendrá el material especificado sin esperas.

| Decisión precipitada | Posibles consecuencias | Impacto a largo plazo |

|---|---|---|

| Utilizar el grado "similar | Contracción incorrecta | Fallo dimensional de la pieza |

| Ignorar cargas/aditivos | Propiedades mecánicas débiles | Fallo de campo del producto |

| Caudal de paso | Problemas de llenado de moldes | Perder tiempo y dinero en juicios |

Cuando nos enfrentamos a un plazo ajustado, la elección entre velocidad y seguridad es crítica. Optar por una resina Ultramid especificada y almacenada localmente elimina este conflicto. Garantiza que la prueba del molde sea rápida y precisa, protegiendo su proyecto de costosos retrasos y repeticiones.

Cómo pueden probar los ingenieros las propiedades de la ultramida en la fase de prototipo

Validar las propiedades de Ultramid en la fase de prototipo es fundamental. Hacerlo bien evita costosos cambios posteriores. Los ingenieros deben confirmar que el material se comporta como se espera en el molde real, no sólo en una hoja de datos. Esto garantiza que el producto final cumpla las especificaciones de rendimiento desde el primer día.

Pruebas clave de validación

Las primeras pruebas se centran en el rendimiento mecánico. Nos fijamos principalmente en la resistencia, la fluidez y la durabilidad. Estas pruebas dan una idea clara de cómo funcionará la pieza en su entorno previsto, lo que es crucial para las aplicaciones de alto rendimiento que utilizan Ultramid.

Métodos de ensayo habituales

| Tipo de prueba | Objetivo | Métrica clave |

|---|---|---|

| Ensayo de tracción | Mide la fuerza bajo tensión | Resistencia a la tracción (MPa) |

| Prueba de impacto | Evalúa la dureza | Izod o Charpy (J/m) |

| Análisis de flujos | Predice el comportamiento de llenado del molde | Caudal de fusión (g/10 min) |

Cuando su molde se encuentra en China, utilizar una muestra de Ultramid de origen local para su molde de validación mecánica es el camino más eficiente. De este modo se eliminan los retrasos en el envío y los problemas aduaneros, lo que permite obtener datos fiables con mayor rapidez. Siempre aconsejo a los equipos que se centren primero en estas pruebas básicas.

Resistencia a la tracción y al impacto

El ensayo de tracción tira de una pieza de muestra hasta que se rompe, revelando su resistencia y alargamiento últimos. En el caso de las piezas Ultramid, esto confirma que pueden soportar las cargas previstas. Los ensayos de impacto, como el Izod, muestran cómo resiste la pieza los golpes repentinos, una propiedad vital para los componentes de los equipos industriales o de automoción.

Análisis del flujo de moldeo

El flujo de moldeo no sólo consiste en llenar la cavidad. También afecta a la tensión interna y a la orientación molecular del polímero, lo que influye en la resistencia final de la pieza. Un flujo irregular puede provocar puntos débiles. Aquí es donde Anisotropía5 se convierte en un factor crítico en la evaluación del rendimiento de las piezas.

Comparación de pruebas para prototipos

| Prueba | Qué le dice | Por qué es importante |

|---|---|---|

| Resistencia a la tracción | Cómo resiste la pieza a ser separada. | Confirma la capacidad de carga. |

| Resistencia a los impactos | Cómo maneja la pieza una fuerza repentina. | Evita averías por caídas o golpes. |

| Simulación de flujo | La facilidad con la que la resina rellena el molde. | Predice las líneas de soldadura y los defectos estéticos. |

Al realizar estas pruebas en piezas prototipo moldeadas con el grado final de Ultramid, ganará confianza en su diseño y en la selección del material antes de comprometerse con la producción en serie.

Para probar eficazmente los prototipos de Ultramid es necesario realizar la validación mecánica adecuada con materiales consistentes y de origen local. Este enfoque garantiza que su producto final cumpla las especificaciones de diseño y le ayuda a evitar retrasos y costes significativos mediante la verificación del rendimiento en las primeras fases del proceso.

Consejos para verificar la autenticidad de Ultramid en China

El aprovisionamiento de BASF Ultramid genuino en China requiere una cuidadosa atención. El uso de materiales de sustitución, incluso sin saberlo, puede provocar el fracaso de los ensayos y retrasos importantes en los proyectos. Su estrategia de aprovisionamiento debe ir más allá de la comparación de precios para garantizar la integridad del material y proteger sus plazos.

Pilares clave de la verificación

Es fundamental centrarse en la documentación, la trazabilidad y la reputación del proveedor. Estas tres áreas proporcionan un marco sólido para confirmar que está recibiendo Ultramid auténtico. Una comprobación sistemática reduce el riesgo de forma significativa.

Comprobaciones iniciales para los equipos de adquisición

Una rápida lista de control puede ayudarle a seleccionar a los posibles proveedores con eficacia desde el principio.

| Área de verificación | Qué comprobar | Bandera Roja |

|---|---|---|

| Documentación | Certificado de análisis (COA) | Falta de datos o datos genéricos |

| Trazabilidad | Número de lote | Números no localizables o repetidos |

| Proveedor | Autorización oficial | Reacios a compartir credenciales |

Un Certificado de Análisis BASF auténtico es su primera línea de defensa. Contiene valores de propiedades específicas, no sólo rangos. Basándonos en nuestro trabajo con los clientes, siempre hacemos referencias cruzadas con parámetros clave como la resistencia a la tracción y la Índice de fluidez6. Estos valores deben coincidir con las fichas técnicas oficiales de BASF para ese grado específico de Ultramid.

La importancia del seguimiento de lotes

Cada bolsa de Ultramid auténtico tiene un número de lote único. Este número es su vínculo con la planta de producción. Un proveedor fiable puede proporcionar documentación de trazabilidad que relacione su compra con una serie de producción específica. Desconfíe de los proveedores que no puedan proporcionarle esta información.

Selección de proveedores y diligencia debida

Investigar a su proveedor es tan importante como comprobar el propio material. Un distribuidor legítimo será transparente sobre su relación con BASF y tendrá un historial de suministro de plásticos técnicos auténticos. Evite proveedores que vendan principalmente materiales genéricos o sin marca.

| Tipo de proveedor | Características | Nivel de riesgo |

|---|---|---|

| Distribuidor autorizado | Enlace directo con BASF, trazabilidad completa | Bajo |

| Comerciante reputado | Conocido en el sector, puede aportar pruebas | Medio |

| Fuente desconocida | Respuestas vagas, papeleo genérico | Alta |

Verificar la autenticidad de Ultramid es un proceso de varios pasos. Examine el certificado de análisis, exija la trazabilidad completa del lote e investigue a fondo a su proveedor. Este enfoque diligente garantiza la autenticidad del material y protege el éxito de su ensayo de moldes en China.

Agilización de la comunicación entre los equipos de moldeado, materiales y OEM

La fragmentación de la comunicación suele generar retrasos y malentendidos en los proyectos de moldeo. Cuando el OEM, el moldeador y el proveedor de materiales operan en silos separados, se pierde información crítica. Esta desalineación puede dar lugar a pedidos de material incorrectos, paradas de producción y excesos de presupuesto, lo que altera todo el calendario del proyecto.

Lagunas comunes en la comunicación

Cada equipo tiene prioridades distintas, lo que puede generar fricciones. La clave está en encontrar un terreno común en el que la información fluya libremente. Sin un punto de contacto central, coordinar los detalles se convierte en un reto importante para todos los implicados.

¿Quién es responsable de qué?

Una definición clara de las funciones evita confusiones. Los retrasos suelen producirse cuando una parte espera información o la aprobación de otra.

| Equipo | Principal preocupación | Reto de comunicación |

|---|---|---|

| OEM | Calidad de la pieza final y plazos | Transmisión de especificaciones exactas a los proveedores |

| Moldeador | Herramientas y eficiencia de procesos | Obtener el material correcto a tiempo |

| Proveedor de material | Disponibilidad de resina y logística | Coordinación de la entrega con el calendario del moldeador |

Esta separación dificulta la gestión eficaz del proceso. Un enfoque unificado es esencial para el éxito.

La ventaja de Central Partner

Un socio central de suministros, como MTM, actúa como puente de conexión entre estos equipos. Simplificamos la compleja red de interacciones convirtiéndonos en el único punto de contacto para todos los asuntos relacionados con los materiales. Esto es especialmente crucial para el abastecimiento centralizado de resina en China.

Este modelo agiliza todo el proceso. En lugar de tres conversaciones separadas, el OEM y el moldeador disponen de un canal para conseguir los materiales adecuados, como los grados específicos de Ultramid. Esta mejora Coordinación de proveedores de ultramida elimina costosos errores y ahorra un tiempo valioso.

Garantizar la uniformidad de las especificaciones

Una de nuestras principales funciones es garantizar que se utiliza el material correcto. Nos aseguramos de que la resina, como Ultramid, cumpla las especificaciones exactas exigidas por el OEM. Esto implica un meticuloso Trazabilidad de los materiales7 desde el aprovisionamiento hasta la entrega, lo que es fundamental para un rendimiento constante de las piezas y el control de calidad.

La tabla siguiente contrasta el método de suministro tradicional con nuestro enfoque centralizado, destacando las ventajas tanto para el moldeador como para el suministro de resina OEM.

| Aspecto | Modelo tradicional | Modelo de socio centralizado (MTM) |

|---|---|---|

| Comunicación | Canales múltiples y fragmentados | Punto de contacto único |

| Obtención de materiales | El OEM o el moldeador gestionan la logística | Preabastecido, disponible localmente |

| Verificación de especificaciones | Riesgo de falta de comunicación | Uniformidad de especificaciones garantizada |

| Plazos de entrega | Semanas, más retrasos aduaneros | Días, disponibilidad inmediata |

Esta estructura simplificada garantiza que el moldeador obtenga rápidamente el material adecuado, lo que le permite centrarse en la prueba de la herramienta.

Un socio de suministro central minimiza las fricciones gestionando la disponibilidad de resinas, la uniformidad de las especificaciones y la logística. Este enfoque integrado asegura que todos los equipos estén alineados, evitando retrasos y garantizando que los ensayos de moldes se desarrollen sin problemas con los materiales correctos, como Ultramid.

Las principales preguntas que se hacen los ingenieros antes de aprobar Ultramid para ensayos de moho

Los ingenieros suelen centrarse en los datos técnicos clave antes de aprobar Ultramid para las pruebas de molde. Necesitan asegurarse de que el material se comporta como se espera tanto en el molde como en la pieza final. Mi equipo responde con frecuencia a preguntas sobre la estabilidad del procesado y el rendimiento de la pieza, lo que constituye una lista de comprobación crucial para el ingeniero de resinas.

Validación del rendimiento de los materiales

La principal preocupación es si el grado de Ultramid elegido cumple los requisitos mecánicos de la pieza. Los ingenieros examinan las hojas de datos para comprobar la resistencia a la tracción, la resistencia al impacto y la durabilidad a largo plazo. Estos valores deben coincidir perfectamente con las especificaciones de diseño para evitar fallos prematuros.

Parámetros clave de procesamiento

Validar el comportamiento del procesado es igualmente importante. Las preguntas clave giran en torno al flujo de la masa fundida, los índices de contracción y los tiempos de secado necesarios. Esta información es fundamental para el diseño preciso del molde y la configuración del proceso.

| Área de preocupación | Pregunta clave | Por qué es importante |

|---|---|---|

| Comportamiento del flujo | ¿Cuál es la temperatura de fusión recomendada? | Afecta al llenado del molde, al acabado superficial y al tiempo de ciclo. |

| Contracción | ¿Cuál es el índice de contracción previsto? | Crítico para la precisión dimensional de la pieza final. |

| Estabilidad térmica | ¿Cómo se comporta a altas temperaturas? | Determina la idoneidad para piezas bajo el capó o electrónicas. |

Si se profundiza en las preguntas técnicas más frecuentes de Ultramid sobre moldes, se descubren preocupaciones más específicas. Por ejemplo, los ingenieros no sólo preguntan por la contracción, sino también por la contracción anisotrópica. Esto es especialmente relevante para los grados reforzados con fibra, en los que las fibras se alinean con el flujo, provocando diferentes tasas de contracción a lo largo de diferentes ejes.

Resistencia térmica en detalle

La resistencia térmica no es sólo un número. Los ingenieros deben conocer tanto la temperatura de desviación térmica (HDT) a corto plazo como la temperatura de uso continuo a largo plazo. Estos criterios determinan si una pieza de Ultramid puede sobrevivir a los picos de calor y funcionar de forma fiable durante su vida útil prevista sin degradarse. A menudo ayudamos a los clientes a analizar estos puntos en detalle.

Validación del flujo para geometrías complejas

Para piezas con paredes finas o características complejas, el comportamiento del flujo es primordial. Un ingeniero puede pedir datos de simulación o ejemplos prácticos. Después de trabajar con clientes en proyectos similares, hemos descubierto que un diseño de compuerta y una velocidad de inyección adecuados son cruciales para que Ultramid rellene correctamente estas características, evitando defectos como líneas de soldadura o disparos cortos. El material Temperatura de transición vítrea8 también influye en su comportamiento durante y después del moldeo.

El éxito del proceso de homologación de Ultramid depende de la verificación de propiedades técnicas clave como la fluidez, la contracción y la resistencia térmica. Esta diligencia garantiza que el material cumple tanto los requisitos de procesamiento como los de uso final, evitando costosos retrasos y fallos de las piezas durante la producción.

Cómo elegir la resina PA6 o PA66 adecuada: Marco de decisión de Ultramid

La elección entre Ultramid PA6 y PA66 a menudo se reduce a tres requisitos clave del proyecto: estructurales, estéticos o térmicos. Cada material ofrece ventajas distintas. Una elección equivocada puede comprometer el rendimiento de la pieza o aumentar los costes innecesariamente. Esta guía le ayudará a tomar una decisión.

Necesidades estructurales frente a necesidades estéticas

Para aplicaciones que exigen una gran resistencia y rigidez, la PA66 suele ser la mejor opción. Su estructura cristalina le confiere propiedades mecánicas superiores. Por el contrario, la PA6 ofrece un mejor acabado superficial, por lo que es ideal para piezas en las que el aspecto es fundamental. Se trata de una solución de compromiso habitual que discutimos con los clientes.

Rendimiento térmico

Si su componente funciona a temperaturas elevadas, la PA66 es la clara ganadora. Tiene un punto de fusión más alto y una mayor estabilidad térmica. A menudo recomendamos grados específicos de Ultramid en función de la exposición al calor.

He aquí una rápida comparación para orientarle en su selección inicial.

| Requisito | Ultramid preferido | Beneficio clave |

|---|---|---|

| Estructural | PA66 | Mayor rigidez y resistencia |

| Estética | PA6 | Acabado superficial superior |

| Térmico | PA66 | Mayor resistencia al calor |

Cuando se entra en los grados específicos de Ultramid, la elección se vuelve más matizada. Hay que mirar más allá del polímero base y considerar el impacto de refuerzos como las fibras de vidrio. Aquí es donde resulta crucial comprender claramente su aplicación final.

Profundice en la selección de Ultramid

Para piezas estructurales, el grado Ultramid PA66 con refuerzo de fibra de vidrio proporciona una excelente rigidez y resistencia a la fluencia. Suele especificarse para componentes de motores de automoción o piezas de maquinaria industrial. La mayor rigidez garantiza la estabilidad dimensional bajo carga, un factor crítico para muchos diseños de ingeniería.

Los componentes estéticos, como las carcasas de productos de consumo, se benefician de la superficie lisa y brillante de Ultramid PA6. Se procesa más fácilmente y produce menos imperfecciones en la superficie. Esto puede reducir los pasos de postprocesado y los costes asociados, una consideración importante durante las pruebas de moldes.

La temperatura como factor decisivo

En cuanto a los requisitos térmicos, la conversación suele girar en torno a la Temperatura de deflexión térmica (HDT)9. La PA66 Ultramid supera sistemáticamente a la PA6 en este ámbito. Nuestras pruebas con clientes confirman que incluso la PA66 no reforzada mantiene mejor su forma a temperaturas más altas que su homóloga PA6.

| Enfoque de la aplicación | Grado Ultramid Ejemplo | Por qué funciona |

|---|---|---|

| Mecánica de alta carga | A3WG6 (PA66, 30% GF) | Máxima rigidez y resistencia |

| Parte visualmente crítica | B3S (PA6) | Excelente calidad superficial |

| Entorno de alta temperatura | A3HG5 (PA66) | Mayor estabilidad térmica |

Disponer de los grados PA6 y PA66 Ultramid listos en nuestro almacén de China permite a nuestros clientes probar estas opciones en paralelo, confirmando su elección de material sin retrasos en los envíos internacionales.

Elegir entre Ultramid PA6 y PA66 implica encontrar un equilibrio entre rendimiento, estética y coste. La PA66 destaca en aplicaciones estructurales y térmicas, mientras que la PA6 ofrece un acabado superficial superior para piezas estéticas. Comprender claramente sus requisitos principales es clave para hacer la selección correcta.

Elija MTM para la resina ultramida: pruebas de moldes más rápidas, cero retrasos

¿Está preparado para acelerar su próxima prueba de molde con auténtica resina Ultramid, aquí mismo en China? Póngase en contacto con MTM hoy mismo: obtenga presupuestos instantáneos, existencias de material verificadas y asistencia experta para todos los grados y equivalentes de Ultramid. Mantengamos su proyecto según lo previsto: ¡envíe su consulta ahora y acelere su prueba de molde con MTM!

-

Comprender cómo afecta esta propiedad al procesamiento del material y a la calidad final de la pieza. ↩

-

Descubra cómo afecta la absorción de humedad a la estabilidad dimensional y la resistencia de las piezas de poliamida. ↩

-

Descubra cómo esta propiedad básica mide la rigidez del material, un factor clave en el rendimiento de las aplicaciones estructurales. ↩

-

Comprender esto ayuda a predecir la contracción, rigidez y resistencia química de un material, lo que es crucial para obtener resultados precisos en los ensayos. ↩

-

Comprender este concepto ayuda a predecir la debilidad de la pieza y a optimizar el diseño del molde para el flujo de material. ↩

-

Aprenda cómo este único valor puede ser un poderoso indicador del grado del polímero, la calidad y la posible adulteración. ↩

-

Descubra cómo el seguimiento de los materiales desde el origen hasta la pieza final garantiza la calidad y el cumplimiento de la normativa en sus proyectos. ↩

-

Comprender esta propiedad ayuda a predecir el comportamiento del material a temperaturas de servicio elevadas. ↩

-

Comprender este valor ayuda a predecir la estabilidad de una pieza en entornos operativos de alta temperatura. ↩