Encontrar la resina PBT adecuada para el moldeo de precisión en China puede hacer descarrilar todo el calendario de su proyecto. Muchos ingenieros se enfrentan a un suministro de material incoherente, especificaciones de calidad poco claras y problemas de procesamiento que provocan costosos ciclos de prueba y error.

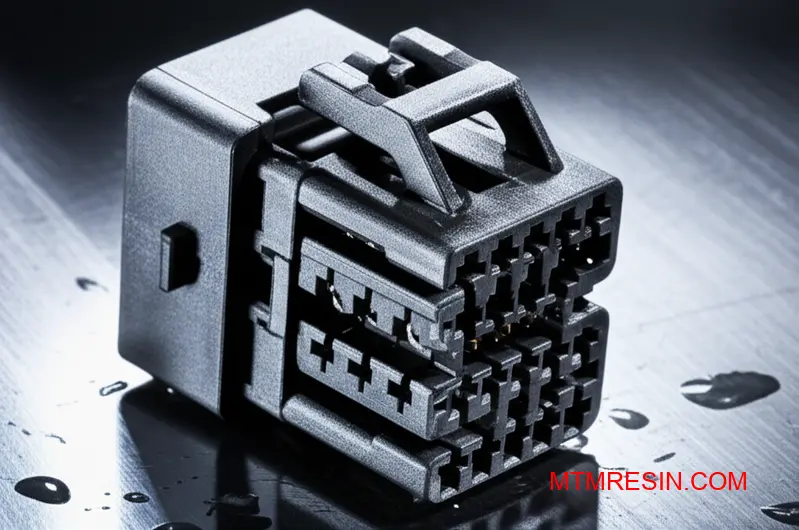

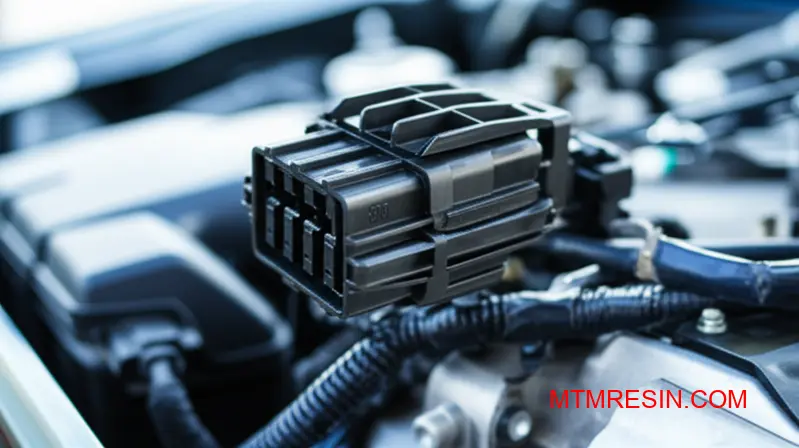

Valox PBT ofrece una estabilidad dimensional y una resistencia a la humedad superiores a las alternativas de nailon, lo que lo convierte en la opción preferida para conectores de automoción y componentes eléctricos que requieren un rendimiento fiable en entornos difíciles.

A través de mi trabajo en MTM, he ayudado a los equipos de ingeniería a navegar por las complejidades de la selección del grado Valox y la optimización del procesamiento. Esta guía lo cubre todo, desde las propiedades del material hasta los parámetros de moldeo, para que pueda tomar decisiones informadas para su próximo proyecto en China.

Importancia estratégica de Valox PBT en la ingeniería de precisión

Cuando la precisión no es negociable, la elección del material es fundamental. En ingeniería, a menudo sopesamos opciones como Nylon, PET y Valox PBT. Aunque cada una tiene sus ventajas, la resina Valox ofrece sistemáticamente una estabilidad dimensional superior, especialmente en entornos con fluctuaciones de humedad y temperatura.

Por qué destaca Valox PBT

La tendencia del nylon a absorber la humedad puede provocar hinchazón y cambios en las propiedades, un riesgo para las piezas con tolerancias ajustadas. Sin embargo, Valox PBT presenta una absorción de humedad muy baja. Esto garantiza que los componentes mantengan sus dimensiones y prestaciones especificadas durante toda su vida útil.

Estabilidad comparativa

Los datos demuestran claramente por qué Valox suele preferirse para aplicaciones de alta precisión.

| Material | Absorción de humedad (a 23°C, 50% HR) | Impacto en la estabilidad dimensional |

|---|---|---|

| Valox PBT | Muy bajo (<0,2%) | Alta |

| Nylon (PA66) | Moderado (~2,5%) | Bajo a moderado |

| PET | Bajo (<0,6%) | Moderado a alto |

Esta estabilidad hace de Valox una elección fiable para diseños de ingeniería complejos.

Más allá de la estabilidad dimensional

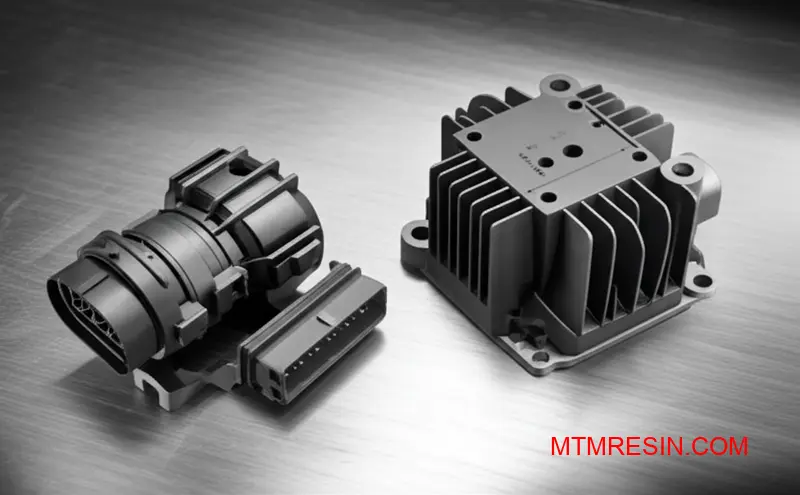

Las ventajas de la resina Valox van más allá de la estabilidad. Sus excelentes propiedades de aislamiento eléctrico la convierten en la mejor elección para conectores de automoción y carcasas electrónicas. Estas aplicaciones exigen un rendimiento constante en las que incluso pequeños cambios en el material debidos a la absorción de humedad pueden provocar fallos críticos con el paso del tiempo.

Además, su resistencia a una amplia gama de productos químicos, incluidos los fluidos de automoción y los disolventes industriales, es una ventaja significativa. Esto garantiza la fiabilidad a largo plazo en entornos operativos agresivos, un factor clave para los componentes utilizados en entornos industriales o de automoción.

Consideraciones sobre el procesamiento para ensayos con moldes

La obtención de estas propiedades depende de un procesamiento correcto. Valox PBT es sensible a Hidrólisis1 durante el moldeo si los gránulos no se secan adecuadamente con anterioridad. Este proceso químico puede degradar la cadena polimérica, debilitando significativamente la resistencia mecánica y la integridad de la pieza final.

En MTM, nos aseguramos de que nuestros materiales de prueba Valox se almacenen en condiciones óptimas. Esto evita este tipo de problemas, lo que permite a su equipo en China realizar ensayos de moldes precisos sin preocuparse de que la calidad del material comprometa los resultados.

| Parámetro | Valox PBT | Nylon (PA66) |

|---|---|---|

| Temperatura de secado | 120-140°C | 80-90°C |

| Tiempo de secado | 2-4 horas | 2-4 horas |

| Temperatura de fusión | 240-260°C | 260-290°C |

| Temperatura del molde | 60-90°C | 80-120°C |

En resumen, Valox PBT ofrece una estabilidad dimensional excepcional y una resistencia química crucial para los componentes de precisión. La manipulación adecuada del material es clave para liberar todo su potencial, garantizando un rendimiento fiable en aplicaciones exigentes, desde la electrónica hasta las piezas de automoción.

Descifrando la cartera de resinas de Valox: De 310 a 420SEO

Navegar por la cartera de resinas Valox puede resultar complejo. Cada grado ofrece propiedades distintas adaptadas a aplicaciones específicas. Comprender las principales diferencias entre las series es el primer paso para realizar una selección informada del material para su proyecto. Esto es especialmente cierto para las industrias más exigentes.

Las principales familias Valox

La cartera se divide principalmente en grados sin relleno y reforzados. La serie 300 representa las resinas PBT sin relleno, conocidas por su excelente procesabilidad y acabado superficial. En cambio, la serie 400 incorpora un refuerzo de fibra de vidrio que mejora notablemente las propiedades mecánicas.

Comparación de series clave

| Serie | Característica principal | Beneficio principal |

|---|---|---|

| Serie 300 | PBT sin rellenar | Excelente estética y fluidez de la superficie |

| Serie 400 | PBT reforzado con fibra de vidrio | Alta resistencia y rigidez |

La principal distinción dentro de la familia Valox radica entre sus calidades sin relleno y reforzadas. Esta elección influye directamente en las características de rendimiento de la pieza final. Es un tema de discusión frecuente cuando los clientes necesitan materiales para ensayos de moldes en China.

Serie 300 vs. Serie 400

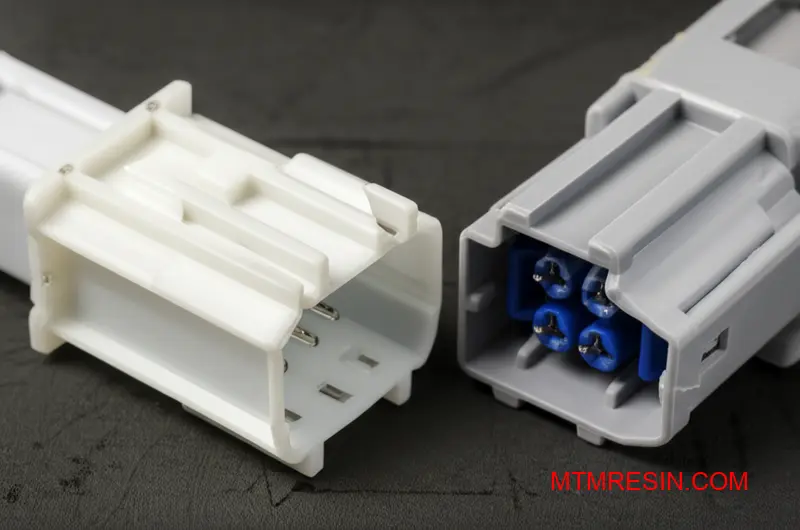

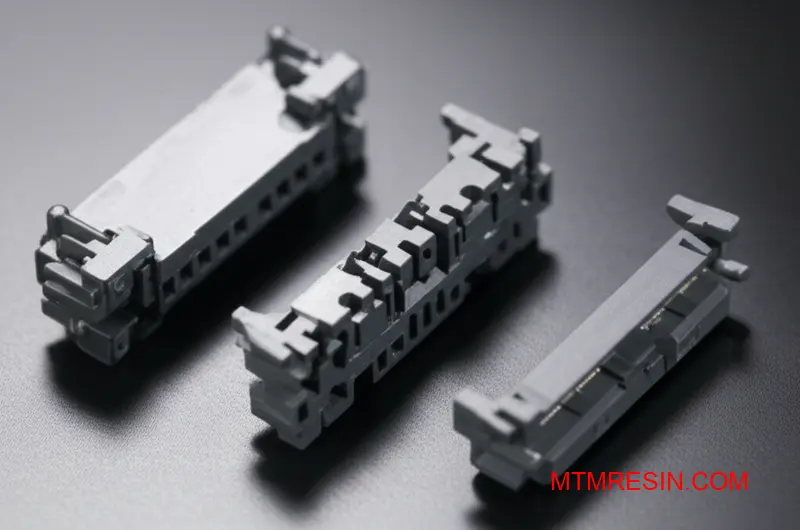

La serie 300, al no estar rellena, es ideal para piezas que requieren un acabado superficial de alta calidad y detalles intrincados. Piense en conectores eléctricos o carcasas de electrodomésticos. Sus excelentes propiedades de fluidez la hacen adecuada para geometrías de molde complejas.

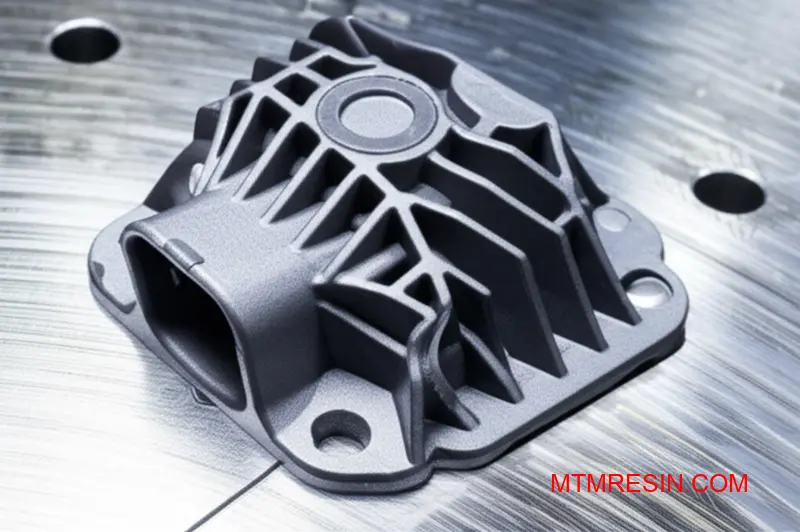

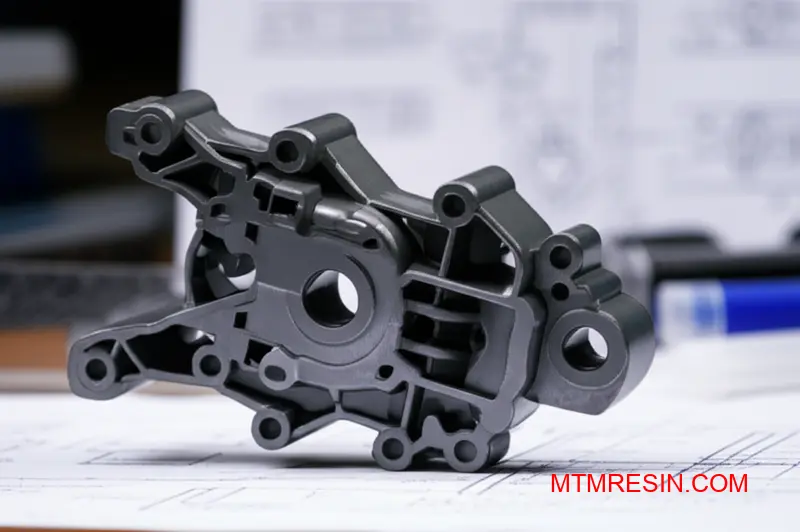

La serie 400 es el caballo de batalla para los componentes estructurales. La adición de fibras de vidrio crea un compuesto con una resistencia, rigidez y estabilidad dimensional superiores. Esto lo convierte en la elección perfecta para piezas de automoción, carcasas de bombas industriales y soportes de carga en los que la integridad mecánica no es negociable.

Aplicaciones específicas de grado

Valox 357

Valox 357 es un grado sin relleno modificado para impacto. Lo hemos visto muy utilizado en aplicaciones que requieren una buena resistencia química y una mayor tenacidad que el PBT estándar, como en determinadas carcasas de sensores de automoción.

Valox 420SEO

Valox 420SEO es quizás el grado más reconocido. Es un PBT 30% relleno de vidrio con un índice de inflamabilidad V-0. Su equilibrio entre alta resistencia, rigidez y propiedades eléctricas lo convierte en un material básico para conectores, bobinas e interruptores. Su excelente Resistencia a la fluencia2 es fundamental en este caso.

Valox 553

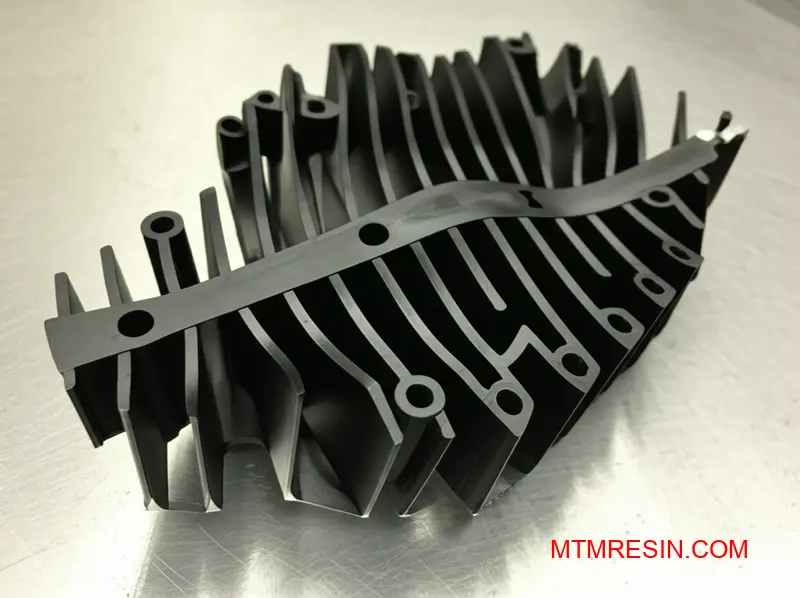

Valox 553 es una resina 30% reforzada con vidrio y minerales. Esta mezcla ofrece un alabeo muy bajo y una excelente estabilidad dimensional, un requisito habitual para los grandes paneles planos de carrocerías de automóviles o las complejas carcasas electrónicas en las que la planitud es fundamental.

Comprender la gama Valox es crucial para la selección de materiales. La serie 300 sin relleno destaca por su estética, mientras que la serie 400 reforzada proporciona resistencia estructural. Las calidades 420SEO y 553 ofrecen propiedades especiales para aplicaciones eléctricas y de automoción exigentes.

Propiedades físicas clave: Por qué los ingenieros especifican Valox PBT

La ventaja de la ingeniería

Los ingenieros suelen elegir Valox PBT por su rendimiento constante. Es un material fiable que equilibra la resistencia mecánica, la estabilidad dimensional y la procesabilidad. Esto lo convierte en la elección preferida para componentes complejos en los que el fallo no es una opción. Los resultados predecibles son esenciales.

Equilibrio entre rendimiento y fiabilidad

A la hora de especificar materiales, es fundamental equilibrar múltiples requisitos. Valox destaca en este aspecto. Su combinación única de propiedades garantiza que las piezas no solo cumplan las especificaciones iniciales, sino que también mantengan su integridad a lo largo de la vida útil del producto, lo que es crucial para la reputación de la marca y la seguridad.

| Enfoque inmobiliario | Aplicación típica | Resultado |

|---|---|---|

| Resistencia mecánica | Carcasas, conectores | Durabilidad |

| Resistencia química | Piezas de automóvil | Longevidad |

| Aislamiento eléctrico | Interruptores, enchufes | Seguridad |

Atributos básicos de rendimiento

El valor de Valox PBT queda claro al examinar sus resistencias específicas. En el mundo de la automoción, su excelente resistencia química Valox es una gran ventaja. Los componentes expuestos a aceites, grasas y diversos combustibles mantienen su integridad estructural, evitando que se hinchen o agrieten durante toda la vida útil del vehículo.

Propiedades de aislamiento eléctrico

En las aplicaciones eléctricas, la atención se centra en el aislamiento. Valox proporciona un alto rigidez dieléctrica3, crucial para evitar fugas de corriente eléctrica. Su estable constante dieléctrica PBT también beneficia a los componentes de alta frecuencia, garantizando la integridad de la señal en la electrónica moderna. Esto es esencial para la seguridad y el rendimiento.

Estabilidad al calor

El calor es otro factor crítico. La elevada temperatura de deflexión térmica de las calidades Valox garantiza que los componentes no se deformen cuando se exponen a altas temperaturas. Esto es vital para piezas de automoción bajo el capó o en el interior de dispositivos electrónicos compactos que funcionan a altas temperaturas, donde el rendimiento debe permanecer estable.

| Propiedad | Pertinencia para el sector del automóvil | Relevancia del sector eléctrico |

|---|---|---|

| Resistencia química | Resiste aceites, carburantes y disolventes | Resistente a los productos de limpieza y a los productos químicos industriales |

| Rigidez dieléctrica | Aísla sensores y conectores | Evita la formación de arcos eléctricos en interruptores y enchufes |

| Resistencia al calor | Mantiene la integridad cerca de los motores | Soporta el calor de los componentes de alta potencia |

Los ingenieros especifican Valox PBT por sus sólidas propiedades físicas. Su resistencia química superior, alta rigidez dieléctrica y excelente estabilidad térmica lo convierten en una elección fiable para componentes críticos en las exigentes industrias de automoción y eléctrica, garantizando un rendimiento y seguridad a largo plazo.

Valox sin relleno frente a Valox relleno de vidrio: Impacto en la integridad estructural

Elegir entre Valox sin relleno y relleno de vidrio es una decisión crítica para la integridad estructural. La adición de fibras de vidrio altera radicalmente las propiedades del material. No se trata sólo de añadir resistencia; es un compromiso entre rigidez, tenacidad e incluso cómo se procesa la pieza.

Resina Valox sin relleno

El PBT sin relleno, o Valox, ofrece un buen rendimiento para usos generales. Tiene una excelente resistencia química y propiedades eléctricas. Su uso estructural es más adecuado para componentes que no se someten a grandes esfuerzos mecánicos, pero que requieren estabilidad dimensional y un buen acabado superficial.

Resina Valox rellena de vidrio

El Valox reforzado con fibra de vidrio aumenta significativamente las propiedades mecánicas. La adición de fibras de vidrio aumenta la rigidez y la resistencia, lo que lo hace adecuado para aplicaciones exigentes. Sin embargo, este refuerzo puede reducir la resistencia al impacto e introducir retos de procesamiento que deben tenerse en cuenta.

Comparación de los principales resultados

| Propiedad | Valox sin rellenar | Valox relleno de vidrio |

|---|---|---|

| Rigidez | Moderado | Muy alta |

| Resistencia a la tracción | Bien | Excelente |

| Resistencia a los impactos | Alta | Moderado |

| Acabado superficial | Excelente | Bien |

Cuando vamos más allá de la hoja de datos, las diferencias entre la resina sin relleno y la resina con relleno se hacen aún más evidentes. Añadir fibras de vidrio no es una simple mejora; cambia fundamentalmente el comportamiento del material. A menudo aconsejamos a los clientes que tengan en cuenta estas ventajas y desventajas prácticas durante las pruebas de los moldes.

Impacto del refuerzo de vidrio

Valox reforzado con vidrio proporciona un aumento sustancial de la resistencia a la tracción y Módulo de flexión4. Esto lo hace ideal para piezas que deben resistir la flexión y la deformación bajo carga, como soportes, carcasas o conectores. Las fibras actúan como un esqueleto dentro de la matriz polimérica.

El dilema de la fragilidad

Sin embargo, esta mayor rigidez tiene un coste. Las fibras pueden interrumpir la capacidad de la cadena polimérica para absorber la energía del impacto, lo que da lugar a un material más quebradizo. Una pieza Valox sin relleno puede abollarse o deformarse en caso de impacto, mientras que una versión con relleno de vidrio tiene más probabilidades de agrietarse.

Consideraciones sobre el tratamiento

Además, la orientación de las fibras de vidrio durante el moldeo por inyección puede provocar una contracción anisotrópica que provoque alabeos. Este es un problema común que ayudamos a resolver en MTM, asegurándonos de que los moldes de nuestros clientes están diseñados para adaptarse al comportamiento único del Valox reforzado con fibra de vidrio. Seleccionar el grado correcto es vital.

El Valox relleno de vidrio proporciona una rigidez y una resistencia a la tracción superiores para las piezas portantes. El Valox sin relleno ofrece una mayor resistencia al impacto y un acabado superficial más fino. La elección final depende del equilibrio entre estas compensaciones mecánicas para satisfacer las exigencias estructurales de su aplicación específica.

Consideraciones sobre retardantes de llama: Comprensión de las clasificaciones Valox V0

En el diseño de componentes electrónicos, la resistencia al fuego no es sólo una característica, sino un requisito de seguridad fundamental. La clasificación UL94 V0 es el estándar de oro para muchas aplicaciones. Esta clasificación garantiza que un material se autoextinguirá rápidamente tras la exposición a una llama, minimizando el riesgo de incendio.

Por qué V0 es una referencia

Los materiales como Valox PBT se eligen con frecuencia por sus excelentes propiedades eléctricas y mecánicas. Alcanzar una clasificación V0, especialmente en diseños de paredes finas, demuestra una formulación superior. Es esencial para piezas como conectores y disyuntores, donde el calor y las corrientes eléctricas son constantes.

Comprender las clasificaciones

La clasificación V0 es más estricta que la V1 o V2, ya que permite una combustión mínima y la ausencia de goteo de llamas.

| Clasificación | Tiempo de combustión | Goteo |

|---|---|---|

| V0 | Se detiene en 10 s | Ninguna permitida |

| V1 | Se detiene en 30 segundos | Ninguna permitida |

| V2 | Se detiene en 30 segundos | Se permite el goteo de llamas |

Esta distinción es crucial para la selección de materiales durante los ensayos de moldes.

Para los componentes electrónicos, cumplir normas reglamentarias como UL94 no es negociable. El reto se intensifica a medida que los diseños de las piezas se hacen más pequeños y delgados. Un material que alcanza V0 a 3,0 mm puede fallar a 0,8 mm, un grosor habitual en los conectores modernos.

Los matices de las pruebas UL94

La prueba de quemado vertical UL94 es un proceso riguroso. Se aplica una llama a una muestra durante un tiempo determinado y se mide el tiempo que tarda en autoextinguirse. Este proceso nos ayuda a comprender el comportamiento real de un material bajo estrés térmico y es un factor clave en la validación de materiales.

Rendimiento de pared delgada

Lograr una clasificación V0 en secciones delgadas es una importante proeza de ingeniería. La masa reducida de material puede quemarse más rápidamente. Aquí es donde los grados específicos de PBT retardante de llama, como ciertas resinas Valox, realmente brillan. Están formuladas para mantener la retardancia de llama incluso en espesores mínimos. Otra métrica clave que a menudo tenemos en cuenta es la Índice de oxígeno límite (LOI)5, que ayuda a cuantificar la inflamabilidad.

Grados Valox recomendados para V0

En mi trabajo en MTM, a menudo oriento a los clientes hacia calidades específicas de Valox en función del espesor de pared de su aplicación.

| Grado Valox | V0 Espesor (típico) | Aplicación común |

|---|---|---|

| Valox 420SEO | 0,75 mm | Conectores, interruptores |

| Valox DR48 | 1,5 mm | Carcasas, tomas |

| Valox 357X | 0,4 mm | Componentes en miniatura |

Elegir el grado adecuado es vital para superar la certificación y garantizar la fiabilidad del producto.

Seleccionar el grado Valox correcto con una clasificación UL94 V0 en el espesor requerido es vital para la seguridad y el cumplimiento de los componentes electrónicos. En MTM, tenemos en stock estos grados PBT ignífugos específicos para garantizar que las pruebas de sus moldes cumplen estas normas.

Valox vs. Nylon 66: Elección para aplicaciones eléctricas

A la hora de seleccionar un material para aplicaciones eléctricas, especialmente conectores, el entorno desempeña un papel fundamental. La elección entre Valox (PBT) y Nylon 66 (PA66) a menudo se reduce a un factor crítico: la humedad. Aunque ambos son excelentes termoplásticos de ingeniería, su rendimiento en condiciones de humedad difiere significativamente.

El reto de los entornos húmedos

El nailon 66 es higroscópico, lo que significa que absorbe fácilmente el agua del aire. Esta absorción puede alterar su estabilidad dimensional y sus propiedades de aislamiento eléctrico. Para un conector de precisión, esto es una preocupación importante. Valox, por el contrario, presenta una absorción de humedad mucho menor, lo que lo convierte en una opción más estable.

Comparación inicial de propiedades

| Propiedad | Valox (PBT) | Nilón 66 (PA66) |

|---|---|---|

| Absorción de humedad | Muy bajo | Alta |

| Estabilidad dimensional | Excelente | Regular (cuando está mojado) |

| Clima adecuado | Húmedo / Mojado | Seco / Controlado |

Esta estabilidad hace de Valox un material fiable para aplicaciones en las que la constancia es clave.

El principal problema del Nylon 66 en entornos húmedos es su susceptibilidad a la hidrólisis, en la que las moléculas de agua rompen las cadenas de polímero. Este proceso degrada con el tiempo la integridad mecánica y eléctrica del material. En piezas como los conectores de automoción expuestos a la intemperie, esto puede provocar fallos prematuros.

Desglose técnico: PBT frente a PA66

Valox, un tipo de PBT, tiene una estructura química intrínsecamente más resistente al agua. Su menor absorción de humedad significa que sus dimensiones físicas y propiedades eléctricas permanecen notablemente estables, incluso cuando se someten a una humedad elevada. Se trata de una ventaja fundamental para mantener tolerancias estrictas en el diseño de conectores. El material Cristalinidad6 también contribuye a ello, creando una estructura más compacta que resiste la entrada de agua.

Impacto en el rendimiento eléctrico

La absorción de humedad afecta directamente a la capacidad aislante de un material. Cuando el Nylon 66 absorbe agua, su rigidez dieléctrica y su resistividad volumétrica pueden disminuir considerablemente. Según nuestras pruebas con clientes, este cambio puede comprometer la seguridad y fiabilidad de un componente eléctrico. Valox mantiene sus excelentes propiedades eléctricas de forma mucho más constante.

| Propiedad eléctrica | Valox (PBT) en aire húmedo | Nylon 66 (PA66) en aire húmedo |

|---|---|---|

| Rigidez dieléctrica | Estable | Disminuye |

| Resistividad volumétrica | Estable | Disminuye |

| Cambio dimensional | Mínimo | Significativo |

En MTM, a menudo orientamos a los clientes hacia Valox para los ensayos de moldes de piezas destinadas a regiones húmedas, garantizando que sus diseños superen la validación sin contratiempos relacionados con la humedad.

Para aplicaciones eléctricas en entornos húmedos, la baja absorción de humedad de Valox proporciona una estabilidad dimensional y eléctrica superior. El nylon 66 es un material resistente, pero se ve afectado por el agua, por lo que Valox es la opción más fiable para componentes que requieren un rendimiento constante a largo plazo.

Directrices de diseño para Valox: nervaduras, resaltes y espesor de pared

Al diseñar piezas con Valox, la gestión del espesor de pared es su primera línea de defensa contra los defectos. Lo ideal es un espesor uniforme, pero cuando es necesario variar, la transición debe ser gradual. Los cambios bruscos pueden provocar concentraciones de tensiones y marcas de hundimiento, especialmente con materiales de ciclo rápido como el PBT.

Espesor óptimo de la pared

Mantener el grosor de pared correcto garantiza que el material Valox fluya uniformemente y se enfríe de manera uniforme. De este modo se evitan las deformaciones y las marcas de hundimiento, que son problemas habituales. Según nuestras pruebas, atenerse a los márgenes recomendados es fundamental para la calidad y el rendimiento de las piezas.

Gamas generales de espesores Valox

| Tipo de grado Valox | Espesor recomendado (mm) |

|---|---|

| Grados no cubiertos | 1.0 - 3.5 |

| Relleno de vidrio | 1.5 - 5.0 |

| Ignífugo | 1.2 - 4.0 |

Fundamentos del diseño de costillas

Las nervaduras añaden resistencia sin añadir un grosor o peso significativos. Sin embargo, si están mal diseñadas, pueden crear problemas estéticos, como marcas de hundimiento. La clave está en que el grosor de la base del nervio sea una fracción del grosor de la pared adyacente, normalmente entre 50 y 60%. Así se minimiza la acumulación de material.

El diseño adecuado de las piezas Valox es algo más que teoría; afecta directamente a la eficacia de la producción y a la calidad final de la pieza. La naturaleza semicristalina del PBT implica que se contrae al enfriarse, y las secciones gruesas son la causa principal de las antiestéticas marcas de hundimiento en la superficie opuesta.

Prevención de defectos comunes

Para evitar estos problemas, la relación entre el grosor de las nervaduras y el de las paredes no es negociable. Siempre aconsejo a los clientes que empiecen con 50% y sólo lo aumenten si el análisis estructural lo exige. Un radio generoso en la base de la costilla también ayuda al Índice de fluidez7 y reduce el estrés.

Mejores prácticas de diseño de costillas

| Parámetro | Recomendación | Justificación |

|---|---|---|

| Altura de la costilla | < 3 veces el grosor de la pared | Evita problemas de refrigeración y roturas. |

| Radio de la base de la costilla | > 0,5 veces el grosor de la pared | Reduce la concentración de tensiones. |

| Espacio entre costillas | > 2 veces el grosor de la pared | Garantiza una refrigeración adecuada entre costillas. |

| Ángulo de calado | 0,5° - 1,5° por lado | Facilita la expulsión de piezas. |

En MTM, nos aseguramos de que disponga del grado de Valox correcto para la prueba de su molde. Esto le permite probar estos principios de diseño con el material exacto destinado a la producción, ahorrándole costosas modificaciones posteriores de las herramientas. Una prueba satisfactoria valida tanto el molde como el diseño de la pieza.

Es esencial seguir las directrices específicas de Valox en cuanto al grosor de las paredes y la relación nervio-pared. Estas normas evitan defectos de moldeo comunes como las marcas de hundimiento, garantizando la integridad estructural y la calidad estética de sus componentes finales de PBT. Este enfoque proactivo ahorra tiempo y reduce costes.

Estrategias de colocación de compuertas para piezas de Valox reforzadas con fibra de vidrio

Cuando se moldea con Valox reforzado con fibra de vidrio, la colocación de la compuerta es una decisión crítica. Influye directamente en cómo se alinean las fibras de vidrio dentro del polímero fundido. Esta alineación, o la orientación de las fibras, dicta la resistencia final de la pieza y puede causar alabeo si no se gestiona correctamente. El diseño adecuado de la compuerta para PBT es esencial.

El reto de la orientación de la fibra

Una alineación incorrecta de las fibras provoca tensiones internas. Esto suele provocar que las piezas se deformen tras la expulsión. El objetivo es crear un frente de flujo predecible y uniforme que garantice la orientación de las fibras para reforzar la pieza allí donde más fuerza necesita.

Líneas de soldadura y estética

Las líneas de soldadura se forman donde confluyen dos frentes de fusión. En Valox relleno de vidrio, las fibras no se entremezclan a través de esta línea, creando un punto débil y una imperfección visible en la superficie. La ubicación de la puerta determina dónde aparecen estas líneas de soldadura en la pieza final.

| Ubicación de la puerta | Impacto en la orientación de la fibra | Impacto en las líneas de soldadura |

|---|---|---|

| Fin de la parte | Alinea las fibras a lo largo de la trayectoria del flujo | Empuja la línea de soldadura hasta el final de la pieza |

| Centro de la pieza | Crea un patrón de fibra radial | Puede crear múltiples líneas de soldadura en los bordes |

| Cerca de la zona crítica | Puede reforzar características específicas | Puede colocar una línea de soldadura en un punto débil |

La física que subyace a estas cuestiones es sencilla pero crítica. Las fibras de vidrio actúan como pequeñas barras de acero en el hormigón; sólo proporcionan resistencia a lo largo de su longitud. Cuando la resina Valox fluye en el molde, estas fibras se alinean con la dirección del flujo, como los troncos en un río. Esta alineación direccional es la causa de muchos problemas.

Comprender el alabeo a partir de la orientación de la fibra

La cuestión principal es Contracción anisotrópica8. El material se contrae menos en la dirección de la orientación de las fibras y más en la dirección transversal (flujo cruzado). Esta contracción diferencial crea tensiones internas que doblan o retuercen la pieza al enfriarse. Un diseño de puerta PBT deficiente agrava este efecto.

Refuerzo de líneas de soldadura débiles

La resistencia de la línea de soldadura es una preocupación importante. Como las fibras no cruzan la línea de soldadura, estas zonas pueden ser significativamente más débiles que el resto de la pieza. En nuestras pruebas con clientes, hemos comprobado que una compuerta bien colocada puede desplazar una línea de soldadura a una zona no crítica, preservando la integridad estructural de la pieza.

| Problema | Solución estratégica Gate | Resultados esperados |

|---|---|---|

| Alabeo | Puerta a lo largo del eje más largo | Promueve un flujo uniforme y unidireccional |

| Línea de soldadura débil | Puerta de posición para mover la línea de soldadura | Coloca el punto débil en una zona de poca tensión |

| Mancha superficial | Utilizar un ventilador o una compuerta | Reduce el cizallamiento y mejora el acabado superficial |

En MTM, a menudo ayudamos a nuestros clientes a analizar el diseño de sus compuertas. A veces, un simple ajuste puede evitar costosas modificaciones de la herramienta. Se trata de controlar el frente de flujo de la resina Valox desde el principio.

La colocación adecuada de la compuerta para Valox reforzado con fibra de vidrio no es sólo una sugerencia; es un requisito. Regula la orientación de la fibra y la ubicación de la línea de soldadura, lo que repercute directamente en la resistencia mecánica, la estabilidad dimensional y el aspecto de la pieza. El diseño estratégico de la entrada es esencial para el éxito del moldeo.

Control de la contracción y la deformación del molde en Valox PBT

El control de la contracción y el alabeo en Valox PBT es un reto habitual. El éxito depende del dominio de los parámetros clave de procesamiento. Estos ajustes influyen directamente en la estabilidad dimensional de la pieza final, evitando costosos defectos de moldeo por inyección.

Parámetros clave de procesamiento

Afinar el proceso es crucial. La interacción entre refrigeración y embalaje determina el resultado. Pequeños cambios pueden tener un impacto significativo en la calidad de las piezas.

El papel del tiempo de enfriamiento

Un tiempo de enfriamiento suficiente permite que la estructura cristalina se fije correctamente. Si se acelera este paso, a menudo se produce una contracción impredecible cuando la pieza se enfría fuera del molde. Esto puede causar graves deformaciones.

Impacto de la presión de envasado

La presión de embutición compensa la contracción del material al enfriarse. Una aplicación adecuada garantiza el relleno completo de la cavidad, reduciendo los huecos y las marcas de hundimiento.

| Parámetro | Efecto sobre la contracción | Efecto sobre el alabeo |

|---|---|---|

| Aumento de la presión de embalado | Disminuye | Puede aumentar (si es desigual) |

| Mayor tiempo de enfriamiento | Estabiliza | Disminuciones (si son uniformes) |

| Disminución de la temperatura de fusión | Aumenta | Puede aumentar |

| Aumento de la temperatura del molde | Disminuye | Puede disminuir (si es uniforme) |

Como material semicristalino, el comportamiento de Valox PBT durante el enfriamiento es distinto. Las cadenas de polímero se organizan en estructuras ordenadas, lo que provoca una importante reducción de volumen. Este proceso es la causa principal del elevado índice de contracción de Valox.

Resolución de problemas para ingenieros

Ante los defectos, hay que centrarse en la relación entre presión y tiempo. El objetivo es gestionar la transición del material de estado fundido a sólido dentro del molde.

El problema de un embalaje insuficiente

Si la presión de envasado es demasiado baja o se aplica durante un periodo demasiado corto, el material se separará de las paredes del molde al cristalizar. Esto da lugar a Contracción volumétrica9 y puede dar lugar a marcas de hundimiento o vacíos. Es una causa frecuente de piezas defectuosas.

Parámetros de equilibrado para reducir el alabeo PBT

Conseguir reducir el alabeo en las piezas de PBT requiere un enfoque equilibrado. Aunque una presión de empaquetado elevada reduce la contracción, si se aplica de forma desigual puede crear tensiones internas que causen alabeo posteriormente. A menudo aconsejamos a los clientes que empiecen con una presión moderada y la ajusten en función de la geometría de la pieza.

| Escenario | Síntoma | Acción recomendada |

|---|---|---|

| Baja presión de embalamiento | Marcas de hundimiento, alta contracción | Aumentar la presión o la duración del embalaje |

| Alta presión de embalamiento | Flash, alta tensión interna | Disminuir la presión de la empaquetadura, comprobar el tonelaje de la pinza |

| Corto tiempo de enfriamiento | Alabeo tras expulsión | Aumentar el tiempo de enfriamiento, garantizar un enfriamiento uniforme |

Disponer de un suministro constante de Valox de una fuente fiable como MTM es fundamental. Le permite desarrollar un proceso estable sin preocuparse de que las variaciones de material afecten a sus resultados.

La gestión eficaz de Valox PBT requiere equilibrar el tiempo de enfriamiento y la presión de empaquetado. Este control es fundamental para evitar los defectos comunes del moldeo por inyección y garantizar que las piezas cumplan las especificaciones dimensionales precisas.

Consideraciones sobre el diseño del husillo y la velocidad de inyección para PBT

El procesado de PBT requiere una cuidadosa atención al diseño del tornillo y a la velocidad de inyección para lograr resultados óptimos. Según nuestras pruebas, un tornillo de uso general suele ser suficiente, pero los detalles específicos importan. Para materiales como Valox, una configuración adecuada evita la degradación y garantiza la integridad de la pieza.

Parámetros de tornillo recomendados

Un tornillo con una relación longitud/diámetro (L/D) entre 20:1 y 24:1 es ideal. Esto proporciona un tiempo de residencia adecuado para una fusión uniforme sin riesgo de degradación térmica. La relación de compresión debe mantenerse moderada.

| Parámetro | Valor recomendado | Razón |

|---|---|---|

| Relación L/D | 20:1 - 24:1 | Garantiza una fusión uniforme |

| Relación de compresión | 2.5:1 - 3.0:1 | Evita el calor excesivo por cizallamiento |

| Tipo tornillo | Uso general | Suficiente para la mayoría de los grados PBT |

Nota sobre las boquillas

Utilice siempre una boquilla de flujo libre. Evite las boquillas de cierre, ya que el cizallamiento que introducen puede degradar fácilmente el PBT, dando lugar a piezas quebradizas. Este pequeño detalle puede suponer una diferencia significativa en la calidad final de la pieza.

La velocidad de inyección es un equilibrio crítico en el moldeo de PBT. Su baja viscosidad de fusión significa que fluye fácilmente, pero esta característica también hace que sea susceptible a problemas si la velocidad no se gestiona correctamente. Debe encontrar el punto óptimo entre llenar la pieza y dañar el material.

Evitar las quemaduras por cizallamiento

Las altas velocidades de inyección generan una importante fricción, o tensión de cizallamiento, dentro de las cadenas de polímeros. Esto puede hacer que el material se queme, dejando rayas oscuras en la pieza. Cuando trabajamos con clientes en sus pruebas de Valox, siempre aconsejamos empezar con una velocidad moderada y aumentarla con precaución.

Relleno de secciones de pared delgada

Por el contrario, una velocidad de inyección demasiado lenta puede provocar una congelación prematura, lo que se traduce en disparos cortos, especialmente en secciones de paredes finas. Para geometrías complejas, a menudo es necesario un perfil de inyección de varias etapas para llenar la pieza por completo sin provocar quemaduras por cizallamiento. La clave está en utilizar una velocidad más alta para las secciones finas y más lenta para las zonas más gruesas. Una velocidad Velocidad de cizallamiento10 puede degradar rápidamente el material si no se controla.

| Fase de inyección | Velocidad | Aplicación |

|---|---|---|

| Relleno inicial | Moderado | Rellena los corredores y la zona de la puerta sin problemas |

| Relleno principal | Rápido | Rellena rápidamente secciones de paredes finas |

| Envasar/guardar | Lento | Elimina las secciones gruesas, reduce los hundimientos |

En MTM, ayudamos a los clientes a resolver estos problemas asegurándonos de que disponen del material adecuado y de los conocimientos básicos de procesamiento para un juicio con éxito.

En resumen, el éxito del moldeo de PBT depende de un tornillo bien elegido y de una velocidad de inyección equilibrada. Una relación L/D adecuada evita la degradación del material, mientras que una velocidad de inyección cuidadosamente controlada garantiza un llenado completo sin causar defectos inducidos por el cizallamiento.

Aplicaciones de conectores en automoción: Por qué Valox sigue siendo la norma

A la hora de seleccionar una resina para conectores de automoción, el entorno bajo el capó presenta el reto más difícil. Valox PBT se ha convertido en el estándar no por casualidad, sino por su rendimiento constante donde más importa. Soporta de forma fiable las temperaturas extremas, las vibraciones y la exposición a productos químicos habituales en los compartimentos del motor.

Requisitos clave de rendimiento

Para los ingenieros, la elección de materiales es fundamental. El fallo no es una opción cuando se trata de la seguridad y fiabilidad de un vehículo. Valox ofrece un perfil equilibrado que satisface estas estrictas exigencias, garantizando que los conectores mantengan su integridad a lo largo de la vida útil del vehículo. A continuación se muestra una comparación simplificada.

| Propiedad | Requisito | Rendimiento de Valox |

|---|---|---|

| Estabilidad térmica | Soporta de -40°C a 150°C | Excelente |

| Resistencia química | Resistente a aceites, combustibles y grasas | Alta |

| Aislamiento eléctrico | Alta rigidez dieléctrica | Excelente |

| Estabilidad dimensional | Baja absorción de humedad | Alta |

La verdadera prueba para las aplicaciones PBT bajo capó es la exposición a largo plazo a condiciones duras. No se trata sólo de sobrevivir a un acontecimiento puntual, sino de soportar años de servicio. Los grados Valox están específicamente formulados para ofrecer una resistencia química superior en automoción frente a fluidos que degradarían materiales de menor calidad.

Resistente a los líquidos de automoción

Los conectores están expuestos con frecuencia a aceite de motor, gasolina, líquido de frenos y refrigerante. Estos productos químicos pueden hacer que los materiales se hinchen, reblandezcan o agrieten. Valox PBT mantiene sus propiedades estructurales y eléctricas, evitando fallos prematuros. Esta resistencia reduce el riesgo de costosas reclamaciones de garantía y asegura la fiabilidad del sistema.

Sobrevivir al ciclo térmico

El compartimento del motor experimenta constantes oscilaciones de temperatura, desde el frío glacial de los arranques hasta el elevado calor de funcionamiento. Estos ciclos térmicos pueden hacer que los materiales se dilaten y contraigan, provocando microfisuras y fallos en las conexiones. Valox muestra un cambio dimensional mínimo, un factor clave en la prevención de problemas como Agrietamiento por tensión química11 cuando se combinan con cargas mecánicas y químicas.

| Exposición a fluidos | Resistencia Valox | Impacto en los conectores |

|---|---|---|

| Aceite de motor / grasa | Excelente | Sin hinchazón ni pérdida de integridad |

| Gasolina / Diesel | Muy buena | Mantiene la estanqueidad y la fuerza de conexión |

| Líquido de frenos | Excelente | Evita la degradación del material |

| Refrigerantes (glicol) | Muy buena | Rendimiento estable a lo largo del tiempo |

En MTM, a menudo suministramos calidades específicas de Valox a nuestros clientes para que prueben sus moldes en China, asegurándonos de que sus piezas cumplen estos exigentes requisitos desde el principio.

La combinación de estabilidad térmica, resistencia química e integridad dimensional de Valox PBT lo convierte en la referencia para los conectores bajo el capó. Su rendimiento demostrado en estos entornos exigentes garantiza la fiabilidad a largo plazo necesaria en las aplicaciones de automoción modernas, evitando costosos fallos en el futuro.

Impulse el éxito de su proyecto: Elija MTM para Valox PBT

¿Preparado para la compra de Valox PBT y los ensayos de moldes en China? Póngase en contacto con MTM ahora para obtener acceso instantáneo a Valox de calidad de ingeniería en stock y asesoramiento experto, sin envíos al extranjero ni retrasos. Obtenga un presupuesto rápido, acelere su ingeniería de precisión y garantice la consistencia del material con la asistencia local de confianza de MTM.

-

Comprenda cómo este proceso químico puede afectar a la integridad de los materiales y al rendimiento de las piezas durante el procesamiento a alta temperatura. ↩

-

Descubra cómo influye esta propiedad en el rendimiento a largo plazo de las piezas bajo carga constante, algo crucial para el diseño de componentes estructurales. ↩

-

Comprender esta propiedad ayuda a diseñar componentes eléctricos de alta tensión más seguros y fiables. ↩

-

Comprender esta propiedad ayuda a predecir la resistencia de un material a la flexión bajo carga. ↩

-

Comprenda cómo este índice cuantifica la inflamabilidad de los materiales, ayudando en la selección avanzada de materiales para aplicaciones críticas. ↩

-

Descubra cómo la estructura interna de un material determina su rendimiento en el mundo real y su resistencia a la humedad. ↩

-

Comprender esta propiedad ayuda a predecir el comportamiento del material durante el moldeo, mejorando la precisión del diseño y el control del proceso. ↩

-

Aprenda cómo esta propiedad causa alabeo y afecta a la precisión dimensional de las piezas moldeadas. ↩

-

Comprender este concepto ayuda a predecir el comportamiento del material y a mejorar la calidad de las piezas más allá de las simples mediciones lineales. ↩

-

Comprender este concepto es clave para optimizar el flujo de material y evitar la degradación molecular durante el proceso de inyección. ↩

-

Comprender este mecanismo de fallo es crucial para diseñar piezas de plástico duraderas expuestas a los productos químicos habituales en automoción. ↩