Le moulage par injection avec le polycarbonate Makrolon semble souvent simple jusqu'à ce que vous soyez confronté à une confusion de grade, à des défauts de traitement ou à des retards d'approvisionnement en matériaux. Les ingénieurs ont souvent du mal à sélectionner le bon grade dans le vaste portefeuille de Covestro, pour ensuite être confrontés à des traces d'argent, des bulles ou des problèmes d'authentification pendant les phases d'essai critiques.

Le moulage par injection du Makrolon nécessite une sélection minutieuse des qualités, des paramètres de traitement précis et un approvisionnement fiable en matériaux pour obtenir des résultats constants. Le succès dépend de la compréhension du système de nomenclature, de l'optimisation des profils de température et de la garantie de l'authenticité des matériaux tout au long du processus d'essai.

Ce guide complet vous accompagne tout au long du processus de moulage par injection du Makrolon, depuis le décodage des nomenclatures de qualité jusqu'au dépannage des défauts courants. Je partagerai des idées pratiques issues de ma collaboration avec des équipes d'ingénieurs qui ont réussi à relever ces défis au cours de leurs essais de moulage en Chine.

La gamme Makrolon peut sembler complexe, mais son système de dénomination est tout à fait logique une fois que l'on en a saisi les bases. Il est essentiel de le comprendre pour sélectionner la bonne qualité de polycarbonate pour vos essais de moulage et éviter des erreurs coûteuses. Chez MTM, nous aidons souvent nos clients à décoder ces noms.

Le système de numérotation de base

L'identifiant primaire est un numéro à quatre chiffres. Le premier chiffre indique souvent une famille générale ou un type d'application. Par exemple, la série 2000 est une famille standard à usage général, tandis que d'autres séries peuvent indiquer des propriétés spécialisées telles que l'ignifugation ou la stabilité aux UV.

Explication des indicateurs de viscosité

Les deux derniers chiffres de nombreuses qualités courantes sont en corrélation directe avec la viscosité, mesurée par le taux d'écoulement du volume de matière fondue (MVR). Un chiffre inférieur signifie une viscosité plus élevée (écoulement plus lent), et un chiffre supérieur indique une viscosité plus faible (écoulement plus rapide). Cette caractéristique est essentielle pour la transformation.

| Grade | MVR (300°C/1,2 kg) | Candidature commune |

|---|---|---|

| Makrolon 2405 | 19 cm³/10 min | Parois minces et faciles à couler |

| Makrolon 2805 | 10 cm³/10 min | Moyenne viscosité, générale |

| Makrolon 3105 | 6,0 cm³/10 min | Haute viscosité, extrusion |

Le choix entre les grades à haute et basse viscosité, comme le Makrolon 2407 et le 2805, est un défi courant pour les équipes d'ingénieurs. Cette décision a un impact direct sur le processus de moulage et sur les performances de la pièce finale. Il ne s'agit pas seulement de savoir si le matériau remplira le moule.

Impact de la viscosité sur le moulage

Un grade à faible viscosité (MVR plus élevé) s'écoule plus facilement, ce qui le rend approprié pour les pièces à géométrie complexe ou à parois minces. Toutefois, cela peut parfois entraîner une réduction de la résistance mécanique. Les grades à haute viscosité offrent une meilleure résistance aux chocs et une plus grande durabilité, mais nécessitent des pressions et des températures d'injection plus élevées.

Choisir le bon grade

Le débit de fusion du polycarbonate doit correspondre à la conception de votre outil et aux exigences de la pièce. D'après mon expérience, l'utilisation d'un grade avec un mauvais MVR peut entraîner des problèmes tels que le flash si la viscosité est trop faible, ou des tirs courts si elle est trop élevée. C'est pourquoi il est si important d'avoir accès à plusieurs grades pour les essais. A Thermoplastique1 Le comportement d'un matériau est prévisible si l'on connaît ses propriétés essentielles.

| Niveau de viscosité | Gamme typique de MVR | Considérations relatives au traitement | Performance partielle |

|---|---|---|---|

| Faible | >15 cm³/10 min | Pression plus faible, cycles plus rapides | Bon pour les détails complexes |

| Moyen | 8-15 cm³/10 min | Fenêtre de traitement équilibrée | Polyvalent, usage général |

| Haut | <8 cm³/10 min | Pression et température plus élevées | Ténacité et résistance supérieures |

La compréhension de la nomenclature Makrolon est cruciale pour une sélection efficace des matériaux. L'attention portée aux indicateurs de série et de viscosité permet de s'assurer que le grade choisi correspond parfaitement aux exigences de traitement et aux performances finales de l'application, ce qui permet de gagner du temps lors des essais critiques sur les moules.

Usage général et qualités spéciales : Adaptation de la résine à l'application

Choisir la bonne résine ne se résume pas à sélectionner un type de matériau. Il s'agit de faire correspondre des propriétés spécifiques à votre application. Un polycarbonate d'usage général comme le Makrolon 2805 est une bête de somme, idéale pour de nombreuses applications intérieures. Mais qu'en est-il si votre pièce doit être utilisée à l'extérieur ou si elle présente une géométrie complexe ?

PC à usage général

Les grades à usage général offrent une excellente résistance aux chocs et une grande clarté. Elles sont rentables et largement disponibles, ce qui les rend idéales pour les premiers essais de moulage où la forme et l'ajustement sont les principales préoccupations. Ils constituent une norme fiable pour la plupart des composants internes.

La nécessité de classes spécialisées

Les qualités spéciales sont conçues avec des additifs pour améliorer les performances. Par exemple, le polycarbonate stabilisé aux UV est essentiel pour les produits d'extérieur afin d'éviter le jaunissement et la dégradation. Les grades de démoulage aident les pièces à s'éjecter en douceur des moules complexes, réduisant ainsi les temps de cycle et les défauts esthétiques.

| Type de grade | Caractéristiques principales | Cas d'utilisation courante |

|---|---|---|

| Usage général | Performance standard | Boîtiers intérieurs, conduits de lumière |

| Stabilisé aux UV | Résistance à la lumière du soleil | Éclairage extérieur, boîtiers |

| Démoulage | Une éjection plus facile | Pièces complexes à parois minces |

Le choix entre une résine standard et une résine de spécialité dépend souvent de deux facteurs clés : l'exposition à l'environnement et la complexité de la fabrication. Ne pas tenir compte de ces facteurs peut entraîner la défaillance d'une pièce ou des retards de production. Il s'agit d'une étape critique dans tout guide de sélection des résines PC.

L'importance de la stabilisation des UV

Une pièce de PC standard exposée à la lumière du soleil se dégrade. Le matériau devient cassant et se décolore en raison d'un processus appelé Photo-oxydation2. Le polycarbonate stabilisé aux UV contient des additifs qui absorbent les rayons UV, protégeant la structure du polymère et garantissant une durabilité à long terme pour les applications extérieures.

Le rôle des agents de démoulage

Pour les pièces comportant des nervures profondes ou des surfaces texturées, un grade de démoulage est inestimable. Ces lubrifiants internes réduisent la friction entre le plastique et le moule en acier. Cela permet une éjection plus rapide et plus propre des pièces, minimisant les marques de stress et améliorant l'efficacité globale de la production, un avantage clé que nous constatons dans les essais des clients.

Chez MTM, nous stockons à la fois des grades de Makrolon à usage général et des grades de Makrolon spécialisés. Cela garantit que vos essais de moules en Chine utilisent le matériau précis spécifié pour le produit final, évitant ainsi les problèmes de validation en cours de route.

| Scénario | Niveau recommandé | Raison |

|---|---|---|

| Lentille de phare automobile | PC stabilisé aux UV | Doit résister à une exposition constante au soleil |

| Dispositif médical avec petits boutons-pression | Démoulage PC | Assurer une diffusion propre des caractéristiques fines |

| Boîtier électronique interne | Makrolon à usage général | Pas de besoins particuliers en matière d'environnement ou de moulage |

Il est essentiel de sélectionner la bonne qualité de résine dès le départ. Les résines d'usage général comme le Makrolon 2805 sont excellentes pour de nombreuses utilisations, mais les grades spécialisés avec stabilisation UV ou agents de démoulage sont essentiels pour des performances et des besoins de fabrication spécifiques, garantissant la longévité et l'efficacité du produit.

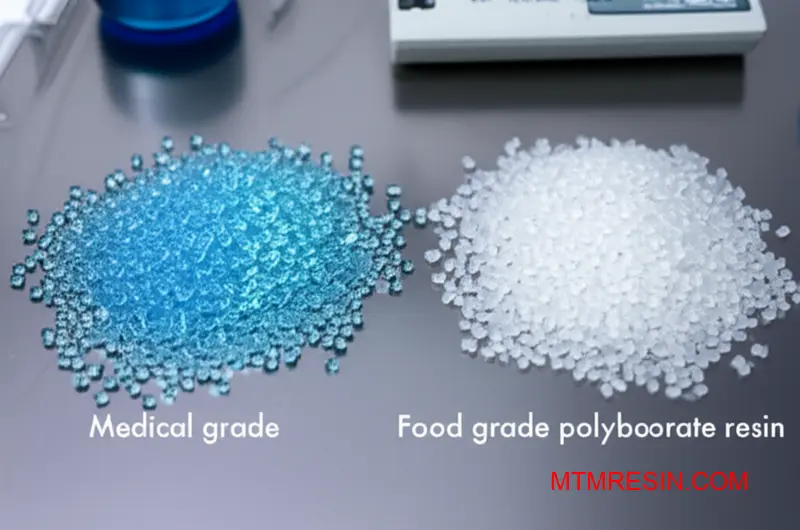

Conformité médicale et contact alimentaire : Sélection du Makrolon Rx et des grades alimentaires

Le choix du bon grade de Makrolon est essentiel pour les produits réglementés. Cette décision va au-delà des simples propriétés mécaniques ; elle a un impact direct sur la sécurité des patients et la protection des consommateurs. Le choix entre les matériaux de qualité médicale et alimentaire n'est pas interchangeable et exige une réflexion approfondie.

Principales différences entre les désignations

La principale distinction réside dans l'utilisation prévue et les réglementations auxquelles ils répondent. Les grades Makrolon Rx sont destinés aux appareils médicaux, tandis que les grades alimentaires sont destinés à des applications telles que les ustensiles de cuisine. Les confondre peut entraîner d'importants retards dans les projets et des échecs de mise en conformité lors des audits.

| Type de grade | Application primaire | Principaux points de réglementation |

|---|---|---|

| Makrolon Rx | Dispositifs médicaux | Biocompatibilité (ISO 10993) |

| Makrolon Food | Articles en contact avec les aliments | Tests de migration (FDA, EU 10/2011) |

Impact sur le calendrier des projets

La sélection d'un matériau inadéquat entraîne souvent l'échec des tests de validation et des reconceptions coûteuses. Chez MTM, nous stockons les deux types de résine Makrolon en Chine, ce qui garantit que vos essais de moulage se déroulent avec le matériau correct et conforme dès le premier jour.

Naviguer dans la réglementation des dispositifs médicaux

Pour les dispositifs médicaux, la norme applicable est la norme ISO 10993. Ce protocole évalue les biocompatibilité3 des matériaux, en veillant à ce qu'ils ne provoquent pas de réactions biologiques indésirables lorsqu'ils sont en contact avec le corps. Il s'agit d'une exigence fondamentale pour la sécurité des patients.

La série Makrolon Rx, un polycarbonate biocompatible de premier plan, est spécialement conçue et testée en fonction de ces normes rigoureuses. L'utilisation d'un matériau Makrolon pré-certifié de qualité médicale donne aux fabricants une longueur d'avance significative, rationalisant le processus de validation des dispositifs et réduisant les risques.

L'essentiel de la conformité au contact alimentaire

Pour les applications en contact avec les aliments, les réglementations telles que FDA CFR 21 aux États-Unis et EU 10/2011 en Europe sont la principale préoccupation. Ces normes visent à limiter la migration des substances du plastique vers les aliments, afin de protéger les consommateurs.

| Règlement | Objectif principal | Champ d'application des tests | Exemple d'utilisation de matériel |

|---|---|---|---|

| ISO 10993 | Réaction biologique | Cytotoxicité, sensibilisation | Outils chirurgicaux, administration de médicaments |

| FDA / UE | Migration chimique | Matières extractibles, matières lessivables | Récipients alimentaires, ustensiles |

Le choix d'une résine PC conforme à la FDA est essentiel pour tout produit destiné à entrer en contact avec des aliments. Bien que certains matériaux puissent répondre aux exigences des deux secteurs, l'utilisation d'un Makrolon de qualité alimentaire est l'approche la plus sûre et la plus efficace pour ces applications.

Le choix entre le Makrolon Rx et les grades alimentaires dépend entièrement de l'environnement réglementaire de l'utilisation finale. Les applications médicales exigent une biocompatibilité conforme à la norme ISO 10993, tandis que le contact alimentaire nécessite des tests de migration pour être conforme aux exigences de la FDA. Faire le bon choix dès le départ est essentiel pour la réussite du projet.

Solutions ignifuges : Plongée dans la série Makrolon FR

Lors de la sélection des matériaux pour les pièces électroniques ou automobiles, la sécurité n'est pas négociable. Les propriétés ignifuges (FR) sont essentielles. La série Makrolon FR de Covestro offre des solutions fiables, spécialement conçues pour répondre aux normes industrielles strictes en matière de PC ignifugés. Ces matériaux garantissent la sécurité sans compromettre les performances.

Principales applications des grades Makrolon FR

La première étape consiste à savoir quelle qualité convient à votre projet. Les différentes applications exigent des niveaux d'ignifugation et des propriétés physiques spécifiques. Nous aidons souvent nos clients à faire ces choix pour leurs essais de moulage en Chine, en veillant à ce qu'ils obtiennent le bon matériau dès le départ.

| Exemple de grade | Caractéristiques principales | Candidature commune |

|---|---|---|

| Makrolon FR7087 | UL94 V-0 à 1,5 mm | Boîtiers électroniques |

| Makrolon FR7067 | UL94 5VA @ 3,0 mm | Unités d'alimentation |

| Makrolon FR6005 | Haut débit, V-0 | Pièces à parois minces |

Cette série constitue une base solide pour la conception de produits sûrs et durables.

Comprendre les indices d'inflammabilité

Pour les matériaux des boîtiers électroniques, la norme UL94 est la référence universelle. Un classement UL94 V-0 signifie que le matériau s'éteint de lui-même dans les 10 secondes après deux applications de flammes. Ce critère est essentiel pour prévenir les incendies dans les appareils électroniques grand public et autres dispositifs où la sécurité est primordiale.

Le compromis : Additifs FR contre flux de matériaux

L'obtention de l'indice UL94 V-0 pour le polycarbonate nécessite des additifs spécifiques. Cependant, ces additifs augmentent souvent la viscosité du matériau. Le plastique fondu s'écoule alors moins facilement lors du moulage par injection. Ce compromis est une considération majeure pour les pièces à géométrie complexe ou à parois minces.

Un niveau plus élevé d'additifs FR peut avoir un impact sur les principaux paramètres de traitement. Le choix du grade de Makrolon doit concilier le niveau de sécurité requis et la possibilité de fabrication du composant. Certains retardateurs de flamme utilisent un Intumescent4 pour créer une couche de charbon protectrice.

Impact sur la transformation

Voici une vue simplifiée de la relation entre le niveau de FR et l'indice de fluidité de la fonte (MFI), basée sur nos données d'essai. Un MFI plus faible indique un moins bon écoulement.

| Niveau d'additif FR | Classification UL94 typique | IMF relative |

|---|---|---|

| Faible | V-2 | Haut |

| Moyen | V-0 @ 3,0 mm | Moyen |

| Haut | V-0 à 1,5 mm | Faible |

Chez MTM, nous stockons différents grades de Makrolon FR afin d'aider les clients à tester rapidement le matériau qui offre le meilleur équilibre pour leur moule et leur application spécifiques, ici même en Chine.

La série Makrolon FR fournit des matériaux essentiels classés UL94 V-0 pour les applications critiques en matière de sécurité. Les ingénieurs doivent soigneusement équilibrer ces propriétés ignifuges avec les exigences de traitement, en particulier le flux des matériaux, afin de garantir la réussite de la fabrication de composants électroniques et automobiles complexes.

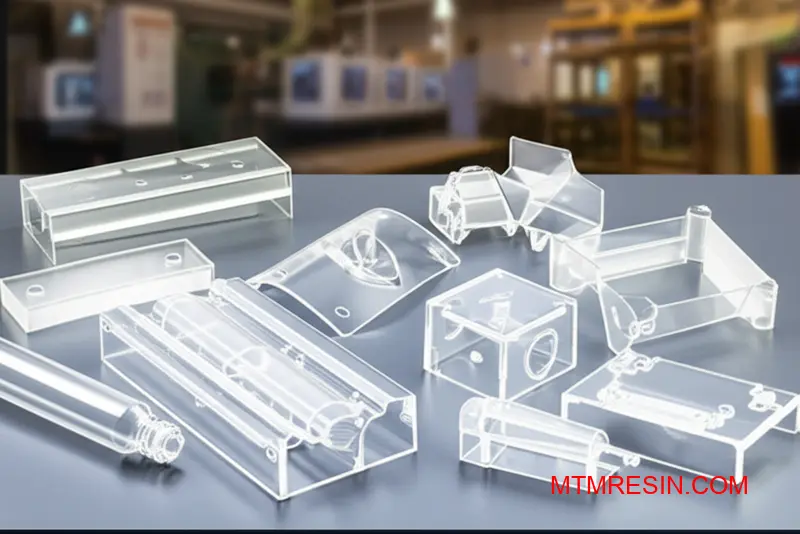

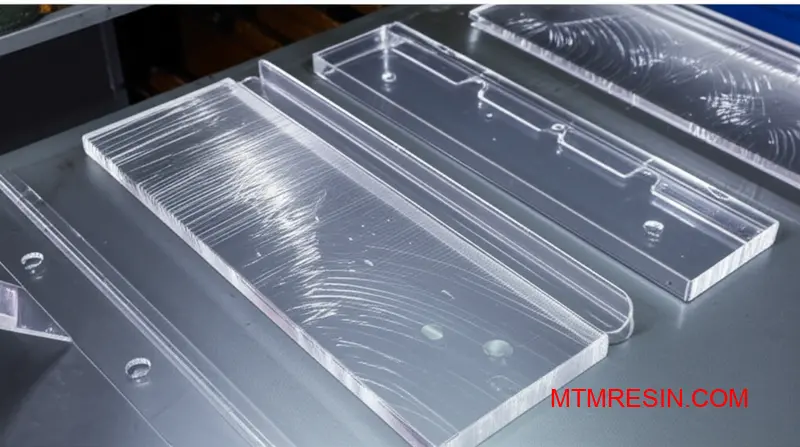

Qualité optique et transmission de la lumière : Considérations relatives aux pièces transparentes

Le rôle essentiel de la clarté

Dans des applications telles que l'éclairage automobile et l'électronique grand public, la qualité optique n'est pas négociable. La capacité du matériau à transmettre la lumière sans distorsion a un impact direct sur les performances et la sécurité. La sélection de la bonne résine est la première étape, et la plus cruciale, du processus de conception de toute pièce transparente.

Principaux indicateurs de performance

Nous nous concentrons sur deux facteurs principaux : le pourcentage de transmission de la lumière et le niveau de brume. Un taux de transmission élevé assure une luminosité maximale, tandis qu'un faible degré de trouble garantit la clarté. Les matériaux tels que le Makrolon de qualité optique sont spécialement conçus pour exceller dans ces domaines, ce qui les rend idéaux pour les applications exigeantes.

Comparaison des matériaux

Voici un aperçu rapide des matériaux transparents courants dont nous discutons souvent avec les clients pour les essais de moulage.

| Matériau | Transmission de la lumière (%) | Haze (%) |

|---|---|---|

| PC (usage général) | 85-89 | >1.0 |

| PC (qualité optique) | 89-92 | <1.0 |

| PMMA | 92-93 | <1.0 |

| COC/COP | 91-92 | <0.5 |

Comme vous pouvez le constater, la qualité du matériau, tel que le polycarbonate de qualité optique, fait une différence significative.

Considérations sur les matériaux avancés pour les lentilles

Lorsque l'on travaille avec des fabricants de lentilles pour l'éclairage et l'automobile, la conversation va au-delà de la clarté de base. Nous devons nous pencher sur les performances à long terme dans des conditions difficiles. Pour ces clients, la sélection des matériaux consiste à trouver un équilibre entre la qualité optique initiale et la durabilité pendant toute la durée de vie du produit.

Répondre aux normes automobiles

Les lentilles automobiles nécessitent des matériaux qui résistent au jaunissement dû à l'exposition aux UV et qui peuvent supporter les fluctuations de température. Le polycarbonate à haute transmission, en particulier les qualités comme le Makrolon LED2245, est un choix populaire. Il offre une excellente stabilité thermique et une protection contre les UV, ce qui permet à l'objectif de rester clair et fonctionnel pendant des années.

Le défi de l'éclairage LED

Les systèmes d'éclairage LED modernes sont très efficaces mais peuvent générer une chaleur localisée. Le matériau doit non seulement transmettre efficacement la lumière, mais aussi gérer le stress thermique sans se dégrader. Nous aidons souvent les clients de MTM à trouver des résines spécifiques conçues pour minimiser les effets de la chaleur. Birefringence5 et d'autres défauts optiques pendant le moulage. Choisir la bonne résine pour les lentilles automobiles dès le départ permet d'éviter des ajustements coûteux des moules et des retards dans les essais, ce qui garantit le respect du calendrier des projets. C'est là que le fait d'avoir des matériaux pré-stockés en Chine devient un avantage majeur pour les délais de développement serrés de nos clients.

Le choix du bon matériau transparent implique de trouver un équilibre entre les performances optiques, la durabilité et la facilité de mise en œuvre. Les résines de qualité optique, telles que les qualités spécifiques de Makrolon, sont conçues pour des applications exigeantes, garantissant une transmission lumineuse élevée et un faible trouble, qui sont essentiels au succès des produits automobiles et d'éclairage LED.

Optimisation des paramètres de moulage par injection : Contrôle de la température et de la pression

L'obtention d'une température et d'une pression correctes est fondamentale dans le moulage par injection. Pour un matériau comme le polycarbonate Makrolon, un contrôle précis permet d'éviter les défauts. Si la température des fûts est trop basse, le matériau ne s'écoulera pas correctement. Si elle est trop élevée, elle peut se dégrader et provoquer une fragilité ou une décoloration.

Des réglages appropriés garantissent la qualité des pièces. L'objectif est d'obtenir un processus stable qui produise des composants cohérents et de haute qualité. Nous conseillons souvent à nos clients d'établir une base de référence et de l'ajuster progressivement en fonction du moule et de la géométrie de la pièce.

Température du canon et du moule

Le profil de température du tonneau est essentiel. Il doit augmenter progressivement de la zone d'alimentation à la buse pour garantir une fusion uniforme. Un profil mal défini peut entraîner des particules non fondues ou une dégradation du matériau, ce qui a un impact direct sur la résistance et l'aspect du produit final.

La température du moule est tout aussi importante. Elle influence la vitesse de refroidissement, ce qui a une incidence sur l'état de surface, le retrait et les contraintes internes. Pour les matériaux PC comme le Makrolon, une température de moule plus élevée est souvent nécessaire pour obtenir une bonne surface et minimiser les contraintes.

| Paramètres | Plage recommandée (°C) | Notes |

|---|---|---|

| Zone arrière du canon | 260 - 280 | Veiller à l'alimentation correcte des matériaux |

| Zone centrale du tonneau | 280 - 300 | Zone de fusion primaire |

| Zone avant du canon | 290 - 310 | Homogénéisation de la température de fusion |

| Température de la buse | 285 - 305 | Légèrement plus bas pour éviter la bave |

| Température du moule | 80 - 120 | Des températures plus élevées améliorent l'état de surface |

Le lien entre vitesse et stress

La vitesse d'injection est directement liée à la contrainte interne d'une pièce moulée. Une injection plus rapide remplit le moule rapidement, mais peut créer des taux de cisaillement élevés dans le polymère fondu. Ce processus introduit des contraintes importantes, qui peuvent entraîner des déformations ou des fissures par la suite.

Trouver l'équilibre est essentiel. D'après nos essais avec les clients, commencer par une vitesse modérée et observer les résultats est une approche pratique. Vous devez tenir compte du comportement du matériau dans différentes conditions d'écoulement, un concept central pour les essais de matériaux. Rhéologie6. Cela permet de prévoir comment la pression est transmise à travers la matière fondue.

Réglages de la pression d'injection

La pression d'injection doit être suffisante pour remplir complètement la cavité avant que le matériau ne gèle. Cependant, une pression excessive peut provoquer une bavure ou un sur-emballage, entraînant des problèmes dimensionnels. Une pression de maintien est alors appliquée pour compenser le retrait du matériau lors de son refroidissement.

Ce contrôle de la pression en deux étapes est crucial pour la précision des dimensions. Pour y parvenir, il faut de l'expérience, en particulier lorsqu'on utilise des qualités spécifiques comme le Makrolon. Chez MTM, nous fournissons les matériaux exacts nécessaires à ces essais, éliminant ainsi les variables et aidant les équipes à se concentrer uniquement sur l'optimisation du processus.

| Paramètre d'injection | Effet d'un niveau trop élevé | Effet d'un niveau trop bas |

|---|---|---|

| Vitesse d'injection | Contrainte interne élevée, flash | Plans courts, marques d'écoulement |

| Pression d'injection | Flash, sur-emballage, stress partiel | Coups courts, traces de chute |

| Pression de maintien | Difficile à éjecter, forte contrainte | Marques d'enfoncement, vides, déformations |

La maîtrise des températures de la cuve et du moule, ainsi que de la pression et de la vitesse d'injection, est essentielle pour un moulage de haute qualité. L'utilisation de paramètres corrects pour des matériaux tels que le Makrolon permet d'éviter les défauts courants, de réduire les contraintes internes et de garantir l'intégrité constante des pièces, quel que soit le projet.

Atténuer les défauts courants : Résoudre les stries d'argent, les bulles et l'évasement

Les défauts visuels tels que les traces d'argent, les bulles et l'évasement peuvent interrompre un projet. Lorsque l'on travaille avec des matériaux tels que le Makrolon, ces problèmes mettent souvent en évidence quelques problèmes de traitement fondamentaux. Comprendre leurs causes profondes est la première étape vers une solution.

Identifier l'origine du défaut

Ces défauts peuvent se ressembler, mais ils sont dus à des problèmes différents. Les stries argentées et l'évasement sont souvent dus à l'humidité, tandis que les bulles peuvent indiquer la présence de gaz piégés ou la dégradation du matériau. L'identification correcte du problème permet de gagner un temps précieux sur l'atelier de moulage.

Les causes communes en un coup d'œil

Une approche systématique permet d'isoler la variable à l'origine du défaut. Avant de procéder à des ajustements majeurs, il est essentiel de confirmer les éléments de base, tels que la manutention des matériaux et les réglages des machines.

| Défaut | Suspect principal | Suspect secondaire |

|---|---|---|

| Traits d'argent | Humidité dans le matériau | L'air piégé |

| Bulles | Dégradation thermique | Mauvaise ventilation |

| Marques d'évasement | Séchage insuffisant | Chaleur de cisaillement excessive |

Une vérification rapide

Il peut être utile de procéder à une rapide "injection d'air" en purgeant le matériau dans l'ouverture. Si le matériau purgé présente des bulles ou des stries, le problème est probablement lié au matériau ou aux conditions du tonneau, et non au moule lui-même.

Dépannage en profondeur

Pour les ingénieurs et les techniciens, il est essentiel de disposer d'un diagnostic clair. Décortiquons les solutions aux défauts de moulage du polycarbonate, en les reliant à des problèmes d'humidité, de chaleur ou d'aération spécifiques à des matériaux tels que le Makrolon.

Défauts dus à l'humidité

Le polycarbonate est Hygroscopique7, Il absorbe facilement l'humidité de l'air. Si elle n'est pas séchée correctement, cette humidité se transforme en vapeur dans le tonneau, ce qui provoque des stries argentées et des marques d'évasement sur la surface de la pièce. C'est la cause la plus fréquente de ces défauts visuels.

Problèmes liés à la chaleur

Une chaleur excessive ou un temps de séjour prolongé peuvent dégrader le Makrolon, en libérant des gaz qui forment des bulles à l'intérieur de la pièce. Ce phénomène diffère des vides liés à l'humidité. Nous avons vu ce phénomène se produire lorsque les températures des tonneaux sont trop élevées ou que les temps de cycle sont inutilement longs.

Ventilation et air emprisonné

Si le matériau est correctement séché et que la température est correcte, le problème peut être d'ordre mécanique. Une ventilation inadéquate du moule emprisonne de l'air dans la cavité. Cet air comprimé peut provoquer des défauts qui imitent les problèmes d'humidité ou entraîner des marques de brûlure à l'extrémité de la trajectoire de remplissage.

| Symptôme | Cause probable | Mesures recommandées |

|---|---|---|

| Traînées rayonnant à partir de la porte | Humidité | Vérifier la température et la durée du séchage. |

| Bulles à l'intérieur de la section la plus épaisse | Dégradation des matériaux | Abaisser la température du tonneau ou réduire le temps de séjour. |

| Marques d'évasement à la fin du remplissage | Air emprisonné / mauvaise ventilation | Vérifier que les évents de ventilation ne sont pas obstrués ou trop grands. |

La résolution de ces défauts courants de moulage du polycarbonate nécessite un processus méthodique. En prenant en compte le contrôle de l'humidité, la gestion thermique et la ventilation adéquate du moule, vous pouvez éliminer la plupart des marques d'évasement et des traînées argentées des pièces en Makrolon, ce qui garantit des résultats de haute qualité et permet de respecter le calendrier des projets.

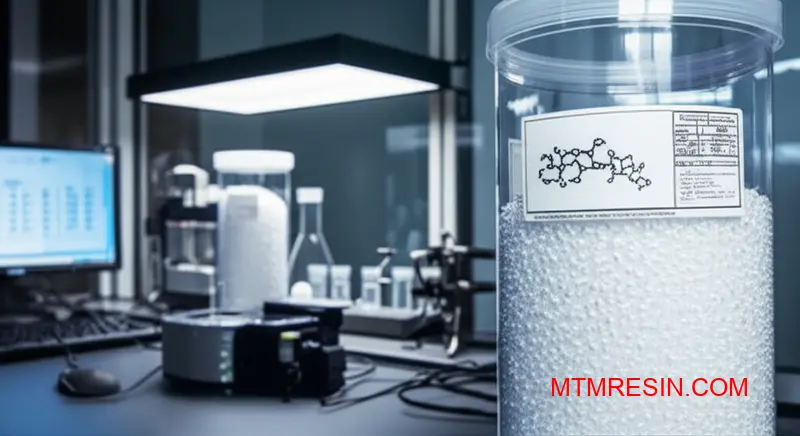

Authenticité et traçabilité : Garantir l'authenticité du Makrolon dans les essais mondiaux

Dans les essais de moulage à l'échelle mondiale, le risque d'utiliser des "équivalents locaux" non approuvés est une préoccupation importante. Un fournisseur peut proposer un polycarbonate générique, affirmant qu'il est identique au Makrolon. Ce raccourci introduit des variables imprévisibles qui peuvent compromettre l'intégrité de l'ensemble du projet.

Le problème des matériaux non vérifiés

L'utilisation d'un matériau non spécifié peut entraîner l'échec des essais et des données inexactes. Les propriétés physiques peuvent ne pas correspondre, ce qui entraîne des problèmes de performance, de stabilité dimensionnelle ou d'apparence des pièces. Cela compromet l'objectif de l'essai, qui est de valider le moule avec le matériau de production final.

Makrolon authentique contre PC générique

Il est essentiel de comprendre la différence. Le Makrolon authentique de Covestro possède des caractéristiques de performance spécifiques que les matériaux génériques ne parviennent souvent pas à reproduire.

| Fonctionnalité | Makrolon authentique | Polycarbonate générique |

|---|---|---|

| Cohérence | Fiabilité d'un lot à l'autre | Variable selon le fournisseur |

| Performance | Répond aux spécifications exactes | S'écarte souvent |

| Traçabilité | Entièrement documenté | Limitée ou nulle |

Le rôle du certificat d'analyse (COA)

Le document le plus important pour la vérification des matériaux est le certificat d'analyse (COA). Il s'agit de la preuve définitive de l'identité d'une résine, de son numéro de lot et de sa conformité aux spécifications. Chez MTM, nous insistons toujours pour fournir une vérification complète du COA de la résine pour chaque lot.

Comment vérifier votre résine

Un ACO est plus qu'un simple bout de papier. C'est une garantie. Il contient des données essentielles telles que le taux de fluidité, la densité et d'autres propriétés. Ces données confirment que vous travaillez avec une résine Covestro authentique, et non avec un substitut bon marché. Nous utilisons souvent des méthodes avancées pour revérifier ces propriétés pour nos clients.

Informations essentielles sur l'ACO

- Nom du fabricant : La mention Covestro devrait être clairement indiquée.

- Qualité du produit : Doit correspondre à la qualité de Makrolon spécifiée.

- Numéro de lot : Essentiel pour une traçabilité complète des matériaux.

- Résultats des tests : Les principales propriétés physiques doivent se situer dans la fourchette spécifiée.

Ce niveau de vérification est une pratique courante pour nous. Des analyses avancées telles que Spectroscopie8 peut même être utilisé pour confirmer l'empreinte chimique unique d'un polymère, ne laissant aucune place au doute quant à son authenticité.

Garantir l'authenticité du matériau n'est pas négociable pour assurer la réussite des essais à l'échelle mondiale. Exigez toujours un certificat d'analyse pour vérifier que vous utilisez du Makrolon authentique. Cette simple étape protège votre projet contre les retards et les échecs coûteux causés par des matériaux contrefaits ou incorrects.

Matériaux équivalents ou marque spécifiée : Quand substituer

Le choix entre une marque spécifiée et un matériau équivalent est un choix critique dans l'essai des moules. Lorsqu'un projet spécifie un polycarbonate haut de gamme comme le Makrolon, l'approvisionnement en Chine peut entraîner des retards. Pour les premiers essais T1, l'objectif est souvent de vérifier la géométrie du moule et sa fonctionnalité de base.

Un équivalent est-il acceptable pour T1 ?

Pour les essais préliminaires, un équivalent local de haute qualité avec une fiche technique comparable est souvent suffisant. Cette approche vous permet de vérifier l'ajustement, la forme et l'action mécanique sans attendre des envois internationaux coûteux. Elle accélère considérablement la boucle de rétroaction initiale.

Facteurs clés de décision

La décision dépend de l'objectif de l'essai. Une simple comparaison peut guider votre choix.

| Phase d'essai | Objectif principal | Matériau recommandé |

|---|---|---|

| T1 (premier tir) | Vérifier le fonctionnement et les dimensions du moule | PC équivalent |

| T2 (raffinement) | Optimiser les paramètres de traitement | Marque équivalente ou spécifiée |

| Validation finale | Certifier la performance des produits | Marque spécifiée (Makrolon) |

Si les fiches techniques constituent un point de départ, elles ne permettent pas d'avoir une vue d'ensemble. Les risques liés à la substitution de matériaux résident souvent dans des différences subtiles qui ne sont pas immédiatement évidentes. Il peut s'agir de variations dans les additifs de traitement, de l'homogénéité d'un lot à l'autre et de la performance à long terme sous contrainte.

Au-delà de la fiche technique

Une marque spécifique comme Makrolon garantit une structure moléculaire et des propriétés cohérentes. Le polycarbonate est un Amorphe9 polymère, ce qui signifie que ses performances sont liées à sa structure interne. Un équivalent peut correspondre sur le papier mais se comporter différemment dans des conditions réelles de pression et de température de moulage.

Un cadre pour la validation

Chez MTM, nous guidons nos clients à travers un processus de validation pratique des équivalents Makrolon. Il s'agit d'une comparaison directe axée sur les attributs essentiels à la qualité.

Points de comparaison essentiels

Lors de la substitution, nous analysons les déviations potentielles qui pourraient avoir un impact sur le produit final. Même des différences mineures dans le comportement des matériaux peuvent affecter le résultat de votre essai de moule et la validation qui s'ensuit.

| Attribut | Spécifié Makrolon | Risque potentiel équivalent |

|---|---|---|

| Rétrécissement | Cohérent et prévisible | Variabilité plus élevée, affectant les tolérances |

| Flux de fusion | Stable d'un lot à l'autre | Peut varier, ce qui nécessite des ajustements du processus |

| Clarté optique | Haut et uniforme | Peut présenter un léger voile ou des changements de couleur |

L'utilisation de matériaux équivalents pour les essais T1 initiaux accélère la validation du moule en réduisant les temps d'attente. Cependant, pour les performances finales et l'approbation réglementaire, l'utilisation de la marque spécifiée, comme Makrolon, n'est pas négociable. La clé est de savoir quand chaque approche est appropriée pour le calendrier de votre projet.

Opérations secondaires : Peinture, collage et soudage de pièces en Makrolon

Après le moulage, vos pièces en Makrolon ont souvent besoin de finitions. Les opérations secondaires telles que la peinture, le collage et le soudage sont essentielles à la fois pour l'esthétique et la fonction. Cependant, toutes les méthodes ne conviennent pas à toutes les qualités de polycarbonate Makrolon. Il est essentiel de planifier ces étapes dès la phase de conception.

Sélection du processus initial

Le choix du processus secondaire approprié dépend entièrement des exigences de votre application. Par exemple, la peinture améliore l'apparence et la résistance aux UV, tandis que le soudage assure des joints structurels solides. Vous devez tenir compte des contraintes spécifiques que la pièce finale subira. Négliger cet aspect peut conduire à une défaillance de la pièce.

| Fonctionnement | Objectif principal | Défi majeur |

|---|---|---|

| Peinture | Esthétique, protection UV | Adhésion, compatibilité avec les solvants |

| Collage | Assemblage, scellement | Choix de l'adhésif, préparation de la surface |

| Soudage | Joints structuraux | Qualité des matériaux, conception des joints |

Faire correspondre le grade au processus

Les différents grades de Makrolon réagissent différemment. Par exemple, un grade conçu pour les appareils médicaux peut ne pas accepter certaines peintures en raison de la chimie de la surface. C'est pourquoi la sélection des matériaux est si importante. Chez MTM, nous aidons nos clients à trouver le grade exact dont ils ont besoin pour l'ensemble de leur processus, et pas seulement pour le moulage.

Soudage par ultrasons Makrolon

Le soudage par ultrasons est une méthode très répandue pour assembler les composants en Makrolon. Il utilise des vibrations à haute fréquence pour créer une soudure à l'état solide. Toutefois, le succès de ce procédé dépend fortement de la conception du joint, de la qualité du Makrolon utilisé et des réglages de l'équipement.

Impact des produits de comblement

Les grades de Makrolon remplis de verre ou de minéraux peuvent être difficiles à souder par ultrasons. Les charges peuvent interférer avec l'écoulement du polymère à l'interface du joint, entraînant une liaison plus faible. Dans ces cas, il est essentiel d'ajuster le temps et la pression de soudage pour obtenir des résultats optimaux.

Risques liés au collage au solvant

Le collage au solvant est une autre technique courante, mais elle comporte des risques importants si elle n'est pas effectuée correctement. Certains solvants peuvent provoquer des fissures dues aux contraintes environnementales, ce qui compromet l'intégrité à long terme de la pièce. Le matériau Viscoélasticité10 affecte la façon dont il réagit aux contraintes chimiques et mécaniques combinées.

Voici une comparaison rapide des méthodes d'assemblage les plus courantes pour les composants PC.

| Méthode | La force | Vitesse | Contrainte matérielle |

|---|---|---|---|

| Soudage par ultrasons | Haut | Rapide | Meilleur pour les grades non remplis |

| Collage au solvant | Modéré | Modéré | Risque élevé de fissuration sous contrainte |

| Adhésifs (époxy/cyanoacrylate) | Variable | Lenteur | Nécessite une préparation de la surface |

En fin de compte, le choix de la bonne méthode d'assemblage nécessite une connaissance approfondie du grade spécifique de Makrolon. En vous procurant le matériau adéquat pour vos essais de moulage, vous vous assurez que vos tests post-moulage refléteront fidèlement les performances de la production finale, ce qui vous évitera des surprises coûteuses en cours de route.

Le choix de la bonne qualité de Makrolon est crucial pour la réussite des opérations secondaires. Une bonne planification de la peinture, du collage ou du soudage par ultrasons permet d'éviter des défaillances coûteuses et de garantir l'intégrité des pièces. Ces détails sont importants dès les premières étapes de la conception du produit et de la sélection des matériaux.

Débloquer la vitesse d'essai de Makrolon avec les solutions MTM

Vous recherchez des grades de Makrolon pour votre prochain essai de moulage par injection en Chine ? Simplifiez votre projet - demandez un devis à MTM et bénéficiez d'un accès immédiat à des matériaux Makrolon authentiques et pré-stockés. Oubliez l'expédition à l'étranger et les retards. Contactez-nous dès aujourd'hui pour garantir la cohérence, la conformité et la réussite rapide de vos essais !

-

Comprendre le comportement de ce type de polymère sous l'effet de la chaleur, ce qui est crucial pour l'optimisation du processus de moulage par injection. ↩

-

Comprendre comment ce processus chimique affecte la durabilité à long terme et l'esthétique du produit. ↩

-

Il est essentiel de comprendre ce phénomène pour mettre au point des dispositifs médicaux sûrs qui interagissent avec les systèmes biologiques. ↩

-

La compréhension de ce mécanisme de formation de chars permet de sélectionner des systèmes ignifuges avancés pour les applications à haute température. ↩

-

La compréhension de cette propriété aide les ingénieurs à minimiser la distorsion optique dans les lentilles moulées et les composants transparents. ↩

-

La compréhension de ce concept permet de prévoir le flux de matériaux et d'optimiser le moulage de pièces complexes. ↩

-

La compréhension de cette propriété des matériaux est fondamentale pour prévenir les défauts liés à l'humidité dans de nombreux polymères techniques. ↩

-

Découvrez comment cette technique analytique confirme la composition des polymères, garantissant ainsi l'authenticité des matériaux. ↩

-

La compréhension de cette structure permet de prévoir le comportement des matériaux, comme la transparence et le retrait, au cours du processus de moulage. ↩

-

La compréhension de cette propriété permet de prévoir comment le Makrolon réagira à la chaleur et à la pression de soudage. ↩