Le STAMAX 30YM240 présente des défis uniques qui peuvent faire dérailler des projets de moulage même expérimentés. Les ingénieurs sont souvent confrontés à des ruptures de fibres, à des déformations inattendues et à des défauts de surface lorsqu'ils passent du polypropylène standard à ce composite à fibres de verre longues.

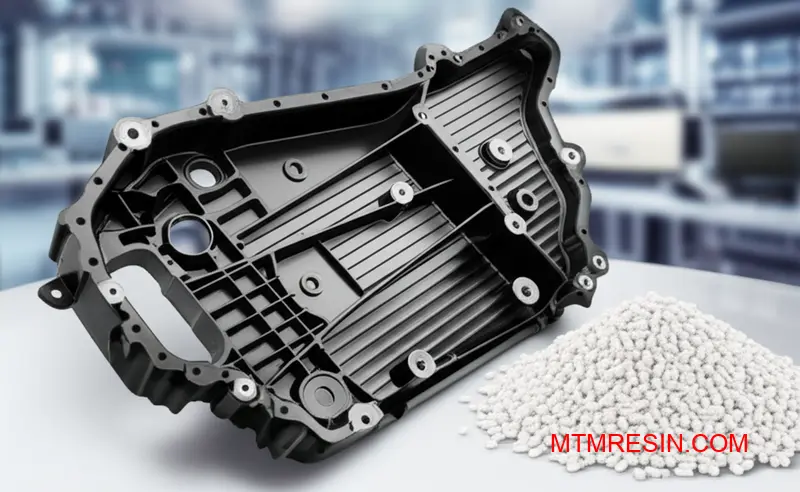

STAMAX 30YM240 est un polypropylène renforcé de fibres de verre 30% longues, conçu pour des applications structurelles nécessitant une résistance semblable à celle du métal avec une réduction significative du poids. Le succès dépend de techniques de traitement spécialisées qui préservent la longueur des fibres et contrôlent leur orientation.

J'ai travaillé avec des équipes d'ingénieurs confrontées à ces mêmes défis de moulage. La différence entre un essai en douceur et des retards coûteux réside souvent dans la compréhension des exigences spécifiques du traitement des fibres de verre longues. Laissez-moi vous présenter les considérations techniques qui vous aideront à éviter les pièges les plus courants et à obtenir des résultats cohérents avec ce matériau exigeant.

Pourquoi les ingénieurs spécifient le STAMAX 30YM240 pour les pièces structurelles

Les ingénieurs choisissent le STAMAX 30YM240 pour son équilibre unique entre résistance, rigidité et faible densité. Ce polypropylène (PP) à fibres de verre longues est un excellent choix pour remplacer le métal dans les pièces automobiles et industrielles. Il permet une réduction significative du poids sans sacrifier l'intégrité structurelle.

L'avantage de la fibre de verre longue

Contrairement aux matériaux à fibres de verre courtes, les fibres longues du STAMAX 30YM240 forment une structure squelettique interne. Ce réseau offre des propriétés mécaniques supérieures, en particulier dans les applications exigeantes telles que les modules frontaux, les modules de porte et les plateaux de batterie. Le résultat est un composant robuste et léger.

Les performances en un coup d'œil

Notre analyse montre que ses performances en font un matériau stratégique pour relever les défis de l'ingénierie moderne. Les objectifs d'allègement de l'automobile sont plus facilement réalisables avec de tels matériaux.

| Propriété | STAMAX 30YM240 (Typique) | Acier doux (typique) |

|---|---|---|

| Densité (g/cm³) | ~1.12 | ~7.85 |

| Module de traction (MPa) | ~7500 | ~200,000 |

| Résistance aux chocs | Haut | Très élevé |

Cette combinaison fait du STAMAX 30YM240 un thermoplastique structurel de choix.

La décision d'utiliser le STAMAX 30YM240 va au-delà des simples spécifications des matériaux. Elle implique de prendre en compte l'ensemble du cycle de production, depuis la conception et le moulage jusqu'à l'assemblage final. Ses excellentes caractéristiques d'écoulement permettent de créer des géométries complexes qu'il serait difficile ou coûteux de produire par emboutissage ou moulage.

Flexibilité de conception et de traitement

Ce matériau offre aux concepteurs une plus grande liberté. Les caractéristiques telles que les nervures et les bossages peuvent être intégrées directement dans le moule, ce qui réduit la nécessité d'opérations d'assemblage secondaires. Cela simplifie le processus de fabrication et réduit les coûts globaux. Nous constatons cet avantage dans de nombreux projets nécessitant des composants structurels complexes.

Cohérence dans les essais sur les moules

L'un des facteurs critiques est l'homogénéité du matériau lors des essais de moulage. L'utilisation de la qualité exacte spécifiée, comme le STAMAX 30YM240, est essentielle pour valider un outil. Chez MTM, nous stockons ce matériau en Chine afin que les équipes puissent éviter les délais d'expédition internationaux et s'assurer que leurs essais reflètent fidèlement les conditions de production. Le comportement du matériau est influencé par l'orientation des fibres, une propriété connue sous le nom de anisotropie1.

| Paramètres | Lignes directrices | Bénéfice |

|---|---|---|

| Température de fusion | 230-260 °C | Dispersion optimale des fibres |

| Température du moule | 40-70 °C | Bonne finition de surface et stabilité |

| Vitesse d'injection | Modéré à élevé | Minimise la rupture des fibres |

Le comportement prévisible du traitement aide les ingénieurs à obtenir une uniformité des pièces dès la première prise de vue.

Le STAMAX 30YM240 est un choix de premier plan pour les pièces structurelles en raison de son rapport résistance/poids supérieur, de sa flexibilité de conception et de sa fiabilité de mise en œuvre. Il permet aux ingénieurs d'atteindre les objectifs d'allègement des véhicules automobiles sans compromettre les performances, ce qui en fait un atout précieux dans le développement de produits modernes.

Analyse du profil des propriétés mécaniques du STAMAX 30YM240

STAMAX 30YM240 est un choix populaire pour les composants structurels, mais son nom en dit long sur ses performances. Le "30" signifie un renforcement en fibres de verre longues 30%, qui est la clé de ses propriétés mécaniques améliorées. La désignation "YM240" fournit d'autres indices sur ses caractéristiques spécifiques.

Décoder la note

La compréhension de ces codes est la première étape de la sélection des matériaux. Elle permet aux ingénieurs de projet d'évaluer rapidement si le matériau est susceptible de convenir avant de se plonger dans la fiche technique complète. Cette vérification initiale permet de gagner un temps précieux pendant la phase de conception.

Identifiants clés

| Code | Signification | Implication |

|---|---|---|

| STAMAX | Nom de la marque | LGFPP de SABIC |

| 30 | Fibre de verre % | 30% Fibre de verre longue |

| YM240 | Série de grades | Performances spécifiques/débit |

Cette répartition permet d'évaluer rapidement la composition du matériau. Elle nous indique immédiatement qu'il s'agit d'un polypropylène renforcé destiné à des applications exigeantes.

Lorsque nous analysons la fiche technique du STAMAX 30YM240, trois propriétés ressortent pour les applications structurelles. Ce sont les piliers qui définissent ses performances sous contrainte et à la chaleur, qui sont des considérations critiques pour les pièces automobiles et industrielles.

Propriétés mécaniques du noyau

La fibre de verre longue 30% augmente considérablement la rigidité et la résistance. La fibre de verre longue 30% Module de traction2 est beaucoup plus élevé que celui du polypropylène non chargé, ce qui signifie qu'il résiste à la flexion sous charge. Il s'agit d'un facteur essentiel pour les pièces qui doivent conserver leur forme.

Résistance aux chocs et à la chaleur

Le matériau présente également une excellente résistance aux chocs, souvent mesurée par des essais Izod ou Charpy. Les longues fibres contribuent à répartir l'énergie de l'impact, évitant ainsi une défaillance catastrophique. En outre, sa température de déflexion thermique (HDT) est élevée, ce qui lui permet de fonctionner de manière fiable dans des environnements à haute température.

Aperçu de la fiche technique : STAMAX 30YM240

| Propriété | Valeur typique | Importance |

|---|---|---|

| Module de traction | ~7500 MPa | Grande rigidité, résistance à la flexion |

| Impact Izod cranté | ~15 kJ/m² | Bonne résistance et durabilité |

| HDT (0,45 MPa) | ~155 °C | Stabilité à des températures élevées |

Chez MTM, nous stockons le STAMAX 30YM240 en Chine précisément parce que ces propriétés sont souvent requises pour les essais de moulage. Le fait de l'avoir à portée de main évite les retards et permet à nos clients de valider leurs conceptions avec le matériau spécifié exact, sans avoir à attendre les expéditions à l'étranger.

Il est essentiel de comprendre la fiche technique du STAMAX 30YM240 pour prédire ses performances dans le monde réel. La fibre de verre 30% offre une rigidité, une résistance aux chocs et une stabilité thermique exceptionnelles, ce qui en fait un choix fiable pour les pièces structurelles nécessitant des propriétés mécaniques robustes.

Fibre de verre longue (LGF) et fibre de verre courte : Écarts de performance

Lors de la sélection d'un polypropylène chargé de verre, le choix entre fibre longue (LGF) et fibre courte (SGF) est crucial. La principale différence réside dans la longueur des fibres de verre incorporées dans la matrice polymère. Cela a un impact direct sur l'intégrité structurelle de la pièce finale et sur ses caractéristiques de performance globales.

La différence du cœur : Longueur de la fibre

Les fibres courtes sont généralement inférieures à 1 mm, tandis que les fibres longues du LGF peuvent dépasser 10 mm. Cette longueur supérieure crée un "squelette" interne plus robuste dans le plastique. Cette structure améliore considérablement les propriétés mécaniques par rapport aux matériaux renforcés par des fibres plus courtes.

Comparaison des performances initiales

Un examen rapide montre des compromis évidents. Alors que le SGF facilite la mise en œuvre et réduit les coûts, le LGF apporte une amélioration substantielle dans des domaines mécaniques clés. Nos clients testent souvent les deux pour quantifier les avantages pour leurs applications spécifiques.

| Propriété | Fibre de verre courte (SGF) | Fibre de verre longue (LGF) |

|---|---|---|

| Résistance aux chocs | Modéré | Élevée à très élevée |

| Résistance à la traction | Bon | Excellent |

| Résistance au fluage | Juste | Excellent |

| Les pages de guerre | Plus bas | Plus élevé (si non contrôlé) |

Concentrons-nous sur un matériau spécifique : STAMAX 30YM240, un polypropylène à fibres de verre longues 30%. Lorsque les ingénieurs le comparent à un PP standard 30% à fibres de verre courtes, l'écart de performance devient évident. Il ne s'agit pas seulement de résistance, mais aussi de durabilité dans le temps.

Pourquoi le STAMAX 30YM240 excelle-t-il ?

Le réseau interconnecté de fibres longues du STAMAX 30YM240 offre une absorption d'énergie supérieure. Il est donc idéal pour les pièces qui doivent résister aux chocs, comme les pare-chocs automobiles ou les boîtiers industriels. Les fibres courtes ne peuvent tout simplement pas répartir les forces d'impact aussi efficacement sur la pièce.

En outre, sa résistance au fluage est nettement meilleure. Sous l'effet d'une charge constante, en particulier à des températures élevées, les pièces fabriquées en SGF-PP se déforment. Le squelette de fibres longues du LGF-PP résiste à cette déformation lente, ce qui garantit la stabilité dimensionnelle à long terme des composants structurels critiques. C'est le résultat direct des propriétés suivantes du matériau viscoélasticité3 comportement.

Justifier la prime de coût

Oui, les matériaux LGF comme le STAMAX 30YM240 ont un coût initial plus élevé. Toutefois, ce coût est souvent justifié par le fait qu'il permet d'éviter la défaillance des pièces, de réduire le poids en concevant des parois plus minces et de prolonger la durée de vie du produit. Pour nos clients, nous simplifions l'approvisionnement en quantités d'essai de ces matériaux spéciaux en Chine.

| Mesure de la performance | SGF-PP (30%) | STAMAX 30YM240 (30% LGF-PP) |

|---|---|---|

| Résistance à l'impact des entailles | Plus bas | ~3-5x plus élevé |

| Fluctuation à long terme | Déformation plus importante | Nettement plus bas |

| Stabilité dimensionnelle | Bon | Excellent |

Le choix d'un LGF-PP comme le STAMAX 30YM240 est un investissement dans la performance à long terme. L'amélioration de la résistance aux chocs, de la résistance au fluage et de la stabilité l'emporte souvent sur le coût initial du matériau, en particulier pour les applications structurelles exigeantes où la défaillance n'est pas une option.

Stratégies de remplacement du métal à l'aide du STAMAX 30YM240

Le STAMAX 30YM240 est un matériau essentiel pour remplacer le métal dans les pièces automobiles. Ce polypropylène à fibres de verre longues 30% offre un équilibre intelligent entre résistance, rigidité et faible densité. Il permet aux ingénieurs de concevoir des composants plus légers sans sacrifier les performances, un objectif essentiel dans la fabrication des véhicules modernes.

Du métal au plastique

Le remplacement de l'acier ou de l'aluminium par ce matériau offre des avantages directs. Prenons l'exemple de ces applications automobiles courantes. Nos clients constatent souvent des améliorations substantielles lorsqu'ils optent pour ce matériau.

| Composant | Matériau traditionnel | STAMAX 30YM240 Avantage |

|---|---|---|

| Transporteur frontal | Acier estampé | 30-40% Réduction du poids |

| Module de porte | Aluminium/acier | Consolidation partielle |

| Tableau de bord | Cadre en acier | Une plus grande liberté de conception |

Ce changement stratégique permet de réduire le poids total du véhicule. Il simplifie également le processus de fabrication, ce qui permet de réaliser des économies potentielles et d'améliorer l'efficacité de la chaîne de montage.

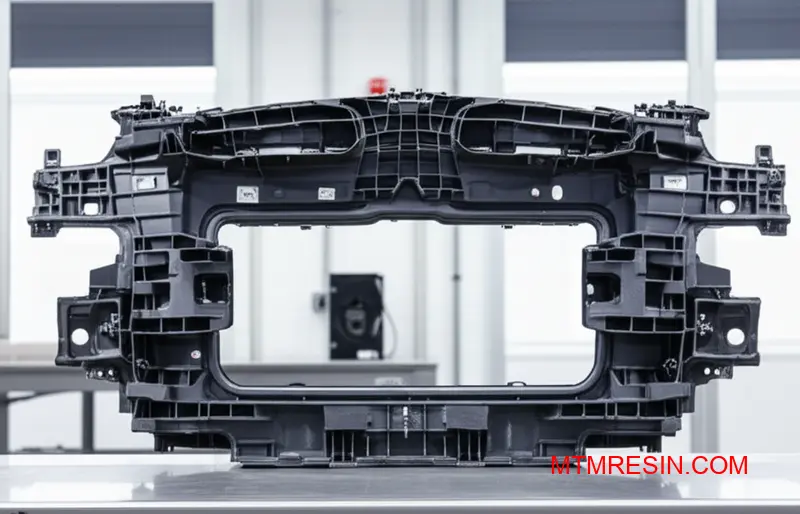

Principales applications automobiles

Dans les transporteurs frontaux, le STAMAX 30YM240 permet d'intégrer de multiples supports métalliques dans une seule pièce moulée. Cette approche d'assemblage de pièces consolidées réduit la complexité, le nombre de fixations et le temps de travail. Le résultat est un composant structurel plus léger, mais robuste.

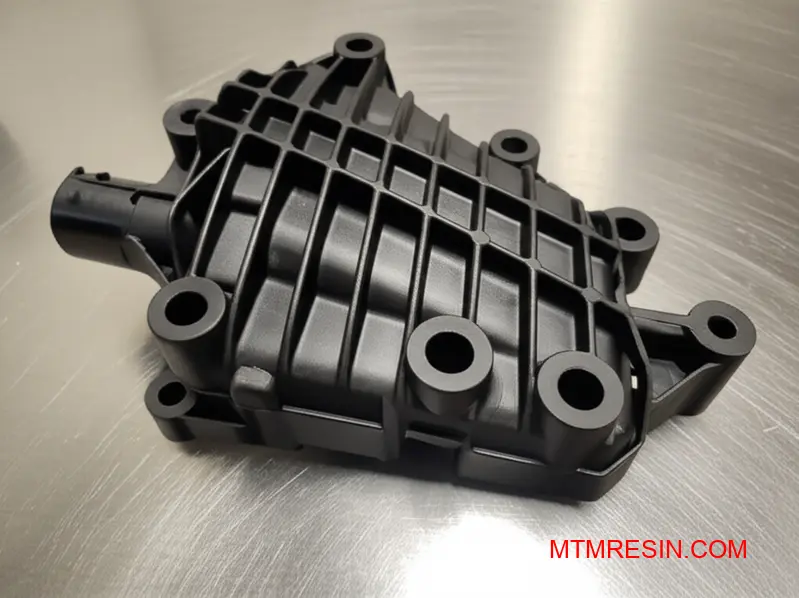

Pour les modules de porte, la réduction du poids est un facteur essentiel. Une porte plus légère améliore l'économie de carburant et la maniabilité. Nous avons vu des clients réaliser un gain de poids allant jusqu'à 50% sur le seul support structurel. Il s'agit d'un gain significatif lorsqu'il est appliqué à l'ensemble des portes. Le matériau Résistance au fluage4 est également essentiel.

Conception du tableau de bord

Les tableaux de bord bénéficient de la souplesse de conception du STAMAX 30YM240. Les ingénieurs peuvent créer des géométries complexes qui intègrent les conduits de CVC et les points de montage directement dans la structure principale. Cela est pratiquement impossible avec le métal embouti, ce qui permet de réduire le nombre de pièces et d'accélérer le processus d'assemblage.

| Application | Principaux avantages | Résultat typique |

|---|---|---|

| Transporteur frontal | Intégration partielle | Coût d'assemblage réduit |

| Module de porte | Réduction du poids | Meilleure efficacité énergétique |

| Tableau de bord | Liberté de conception | Production simplifiée |

Chez MTM, nous stockons STAMAX 30YM240 en Chine. Cela permet à nos partenaires d'obtenir rapidement des matériaux pour les essais de moulage, validant ainsi ces conceptions complexes sans délais d'expédition internationaux.

Le STAMAX 30YM240 est un outil puissant pour remplacer le métal dans les modules automobiles. Il permet une réduction significative du poids grâce à une densité plus faible et des économies grâce à la consolidation des pièces. Il s'agit donc d'un choix stratégique pour la conception de modules automobiles efficaces et modernes.

Optimisation de la conception des vis pour la rétention des longues fibres de verre

Lorsque l'on travaille avec du polypropylène à fibres de verre longues (LGF) comme le STAMAX 30YM240, la conception de la vis est cruciale. Les vis standard provoquent souvent une rupture importante des fibres lors de la plastification. Ces dommages compromettent directement les propriétés mécaniques de la pièce moulée finale, sapant ainsi la raison même du choix d'un matériau LGF.

Le problème des vis standard

Les vis standard ont généralement des taux de compression élevés. Cette conception génère un cisaillement et une pression intenses, ce qui est efficace pour les plastiques à usage général, mais destructeur pour les composites LGF. Les fibres sont broyées au fur et à mesure qu'elles se déplacent le long de la vis, perdant leur longueur et leur capacité de renforcement avant même d'atteindre le moule.

Impact de la rupture des fibres

Des fibres plus courtes entraînent une forte diminution de la résistance aux chocs et de la rigidité. La pièce ne fonctionnera pas comme prévu. J'ai vu des projets échouer parce que l'équipement de traitement n'était pas optimisé pour le matériau. Ce n'était pas le matériau lui-même qui posait problème, mais la configuration des machines.

| Type de vis | Rétention de la longueur des fibres | Performance de la pièce résultante |

|---|---|---|

| Vis GP standard | Faible | Fragile, en dessous des spécifications |

| Vis LGF optimisée | Haut | Solide, conforme aux exigences |

Pour préserver la longueur des fibres, une unité de plastification spécialisée est indispensable. La solution réside dans l'utilisation d'une vis à faible compression. Cette conception minimise les forces de cisaillement, ce qui permet aux fibres de passer à travers le cylindre avec beaucoup moins de dommages. Elle garantit le maintien de l'intégrité du matériau, du granulé à la pièce.

L'avantage des vis à faible compression

Une vis avec un faible taux de compression (typiquement autour de 2:1) permet un transport plus doux. Elle réduit l'accumulation de pression dans la zone de transition, qui est l'endroit où la plupart des fibres sont endommagées. Lorsque les clients essaient des matériaux tels que le STAMAX 30YM240 de notre stock de MTM, j'insiste toujours sur la nécessité de vérifier les spécifications de la vis.

Le choix du clapet anti-retour est crucial

Le clapet anti-retour (ou clapet de retenue) est une autre source potentielle de rupture des fibres. Un clapet anti-retour à anneau coulissant est le plus courant, mais il peut créer un cisaillement important et pincer les fibres. Un clapet anti-retour à écoulement libre ou à bille est un bien meilleur choix. Ces conceptions offrent un chemin moins restrictif pour le matériau. Comprendre les caractéristiques du matériau Rhéologie5 permet de prévoir son comportement dans différentes conditions de traitement.

| Type de vanne | Risque de détérioration des fibres | Utilisation recommandée |

|---|---|---|

| Anneau de contrôle coulissant | Haut | Plastiques à usage général |

| Soupape à écoulement libre | Faible | LGF et matériaux sensibles |

| Clapet anti-retour à bille | Faible | LGF et matériaux sensibles |

L'optimisation de la conception des vis n'est pas négociable pour les matériaux LGF. Les vis standard dégradent la longueur des fibres, ce qui réduit les performances des pièces. L'utilisation de vis à faible compression et de clapets anti-retour à écoulement libre préserve l'intégrité de matériaux tels que le STAMAX 30YM240, garantissant que le produit final répond à ses spécifications mécaniques.

Températures de traitement et vitesses d'injection pour le 30YM240

Pour obtenir des résultats optimaux avec le STAMAX 30YM240, il faut contrôler avec précision les paramètres de traitement. Les bons réglages garantissent un bon écoulement du matériau tout en protégeant les longues fibres de verre contre les dommages. Des températures ou des vitesses incorrectes peuvent compromettre les propriétés mécaniques de la pièce finale.

Profil de température recommandé

Nous recommandons un profil de température spécifique pour le canon afin d'assurer une fusion homogène. Commencez par une température plus basse à l'arrière et augmentez-la progressivement vers la buse. Cela permet d'éviter une fusion prématurée et une dégradation du matériau.

Températures du fût et du moule

La stabilité de la température du moule est tout aussi essentielle. Elle influence directement l'état de surface, le retrait et les temps de cycle. Voici les paramètres typiques que nous conseillons à nos clients pour commencer.

| Paramètres | Fourchette recommandée |

|---|---|

| Température de la zone arrière | 220-240°C (428-464°F) |

| Température de la zone médiane | 230-250°C (446-482°F) |

| Température de la zone avant | 240-260°C (464-500°F) |

| Température de la buse | 250-270°C (482-518°F) |

| Température du moule | 70-90°C (158-194°F) |

Considérations relatives à la vitesse d'injection

La vitesse d'injection du STAMAX 30YM240 doit être gérée avec soin. Une vitesse modérée à élevée est souvent nécessaire pour remplir rapidement la pièce. Cependant, une vitesse excessive peut endommager les fibres de verre, qui sont la clé de la résistance de ce matériau.

Pour aller plus loin, le défi posé par les conditions de moulage du STAMAX 30YM240 consiste à équilibrer deux facteurs opposés. Il faut suffisamment de chaleur et de vitesse pour que le matériau s'écoule facilement dans les cavités complexes du moule. Cependant, un excès de l'un ou l'autre de ces facteurs dégradera le polymère ou brisera les longues fibres de verre.

Le risque de détérioration des fibres

Des vitesses d'injection élevées augmentent la taux de cisaillement6, qui peut fracturer les fibres de verre. Lorsque les fibres sont raccourcies, le matériau perd sa résistance structurelle prévue. Après avoir travaillé avec nos clients, nous avons constaté qu'un profil d'injection en plusieurs étapes donne souvent de meilleurs résultats. Il commence plus lentement et s'accélère ensuite.

Trouver le juste milieu

Il n'existe pas de réglage "parfait". Il dépend toujours de la géométrie de la pièce, de l'épaisseur de la paroi et de la conception de la porte. Nous commençons toujours par consulter la fiche technique du fabricant, mais nous procédons à des ajustements en fonction des résultats réels des essais de moulage. Vous trouverez ci-dessous un guide simple sur les points à surveiller.

| Problème de réglage | Conséquence potentielle | Mesures recommandées |

|---|---|---|

| Température trop basse | Coups courts, surface médiocre | Augmenter légèrement la température de la barrique |

| Température trop élevée | Dégradation des matériaux, décoloration | Diminution de la température du canon et de la buse |

| Vitesse trop élevée | Rupture de la fibre, flash | Réduire la vitesse d'injection, utiliser des étapes |

| Vitesse trop faible | Marques d'écoulement, remplissage incomplet | Augmenter modérément la vitesse d'injection |

C'est dans ce processus itératif que l'expérience compte. Chez MTM, nous fournissons le matériel et l'assistance nécessaires pour obtenir des paramètres de traitement corrects, afin de garantir la réussite de vos essais sans retards inutiles.

Trouver les bons paramètres de traitement pour le STAMAX 30YM240 est un exercice d'équilibre. Il faut assurer un bon écoulement sans provoquer de dégradation thermique ou d'endommagement des fibres. Un contrôle précis de la température des fûts, de la température du moule et de la vitesse d'injection est essentiel pour obtenir une qualité optimale des pièces.

Manipulation des matériaux : Séchage et alimentation des granulés LGF

La manipulation de granulés de fibres de verre longues (LGF) comme le STAMAX 30YM240 présente des défis uniques par rapport aux granulés standard. La première question que l'on me pose souvent concerne le séchage. Le polypropylène (PP) lui-même n'absorbe pas beaucoup d'eau, mais ce n'est pas tout.

La vraie raison du séchage

Le principal problème est la condensation superficielle. Si vous introduisez des granulés froids dans un environnement de moulage chaud et humide, de l'humidité se formera à leur surface. Cela peut provoquer des marques d'évasement sur la pièce finale. La manipulation correcte du PP à fibres longues nécessite cette étape supplémentaire.

Recommandations de séchage

| Matériau | Séchage nécessaire ? | Raison |

|---|---|---|

| Pastilles de PP standard | Généralement non | Faible absorption d'humidité |

| LGF PP Pellets (par exemple, STAMAX) | Oui, souvent | Pour éliminer la condensation en surface |

Un court cycle de pré-séchage est une bonne pratique pour garantir un processus de moulage cohérent et de haute qualité, en particulier dans des conditions humides.

Au-delà du séchage, la forme physique des granulés LGF crée un autre obstacle majeur : l'alimentation de la machine. La forme longue, semblable à une tige, de ces granulés peut facilement les faire s'entrecroiser et former une arche à l'intérieur de la trémie, un problème connu sous le nom de "bridging" (pontage).

Prévention de la formation de ponts entre les trémies

Le pontage de la trémie interrompt le flux de matériau, affamant la vis et provoquant des tirs incohérents. Il s'agit d'un problème courant avec les Alimentation en granulés STAMAX. Alors que la base en polypropylène est hydrophobe7, La forme physique des granulés est la principale préoccupation en matière de manutention.

Solutions pour une alimentation en douceur

L'essentiel est de maintenir le matériau en mouvement. Les trémies standard avec des angles de cône peu profonds aggravent souvent le problème. En revanche, un équipement spécialisé peut résoudre ce problème. D'après les tests que nous avons effectués auprès de nos clients, certains réglages sont très efficaces.

| Méthode | Description | Efficacité |

|---|---|---|

| Angle de trémie élevé | Utiliser des trémies dont l'angle du cône est supérieur à 60°. | Haut |

| Agitateurs mécaniques | Une palette ou un bras se déplaçant lentement remue doucement les granulés. | Très élevé |

| Alimentateurs vibrants | La vibration douce aide les granulés à se déposer et à s'écouler | Modéré à élevé |

Chez MTM, nous conseillons souvent aux clients qui utilisent des matériaux tels que le STAMAX 30YM240 de revoir leur dispositif d'alimentation. Un équipement adéquat permet d'éviter des temps d'arrêt coûteux et garantit la stabilité du processus.

Pour manipuler correctement les granulés LGF, il faut les sécher pour éviter la condensation en surface et utiliser des trémies à angle aigu ou des aides mécaniques pour éviter les ponts. Ces étapes sont cruciales pour un processus de moulage stable et des pièces de haute qualité avec des matériaux tels que le STAMAX 30YM240.

Contrôle de l'anisotropie et de l'orientation des fibres dans les pièces moulées

Comprendre l'orientation des fibres est essentiel pour la performance des pièces. Lors de l'utilisation de matériaux renforcés par des fibres, la direction des fibres détermine la résistance de la pièce. Les propriétés mécaniques ne sont pas uniformes dans toutes les directions, ce qui crée ce que nous appelons des propriétés anisotropes. Il s'agit d'un facteur clé à gérer.

Résistance le long des fibres et entre les fibres

La résistance d'une pièce est la plus élevée dans le sens de l'alignement des fibres (longitudinal) et la plus faible dans le sens perpendiculaire (transversal). Cette différence peut être importante. L'ignorer conduit souvent à des défaillances inattendues des pièces sur le terrain, un problème que j'ai constaté à maintes reprises.

Comparaison des biens

| Propriété | Longitudinal (le long des fibres) | Transversale (à travers les fibres) |

|---|---|---|

| Résistance à la traction | Haut | Faible |

| Rigidité | Haut | Faible |

| Rétrécissement | Faible | Haut |

Le contrôle de cette orientation devient la tâche principale pour atteindre les spécifications de conception.

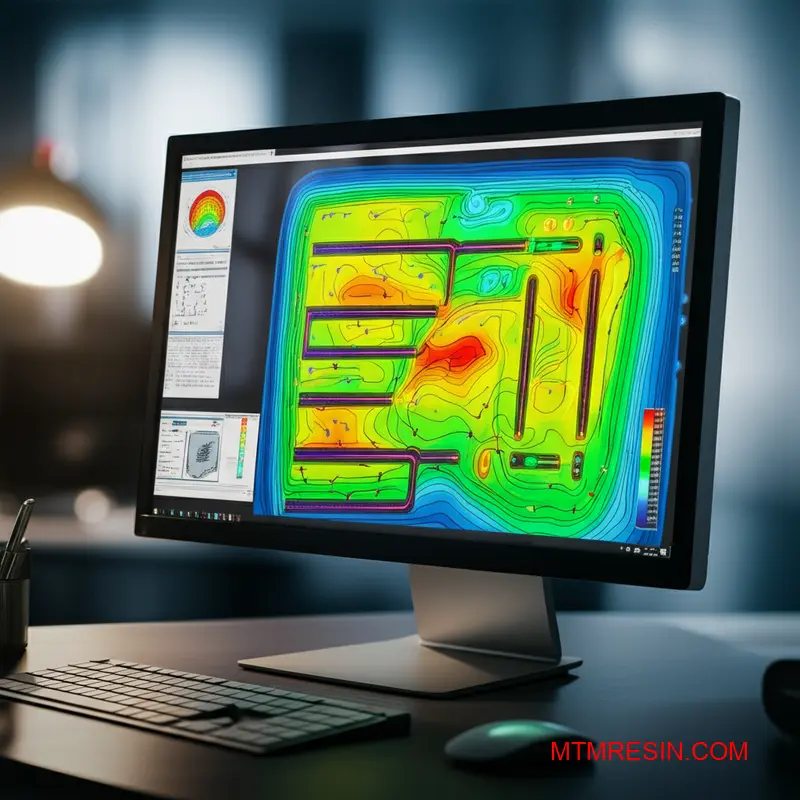

Pour parvenir à un contrôle efficace de l'orientation des fibres, nous devons passer de la conjecture à la prédiction. C'est là que les outils d'ingénierie modernes deviennent essentiels. L'expérience seule ne suffit pas, en particulier avec des géométries complexes et des matériaux de haute performance comme le STAMAX 30YM240.

Utilisation de l'analyse de l'écoulement des moules

L'analyse de l'écoulement du moule est notre principal outil pour prédire comment le plastique remplira le moule. La simulation montre la progression du front de fusion, qui influence directement l'alignement des fibres. Nous pouvons visualiser l'orientation finale des fibres avant de découper l'acier, ce qui permet de gagner beaucoup de temps et d'argent.

Prévision du gauchissement

Le gauchissement est souvent le résultat direct de propriétés anisotropes incontrôlées. La cause principale est rétrécissement différentiel8, Le retrait de la pièce est plus important dans le sens transversal que dans le sens longitudinal. Ce retrait inégal crée des contraintes internes qui déforment la pièce lorsqu'elle refroidit.

| Données d'analyse | Résultats prévus |

|---|---|

| Emplacement de la porte | Carte d'orientation des fibres |

| Paramètres du processus | Taux de rétrécissement |

| Données sur les matériaux | Prévision des déformations |

Chez MTM, nous fournissons les matériaux exacts, comme le STAMAX 30YM240, que les clients utilisent pour ces simulations. Cela garantit que l'analyse est basée sur des données précises, ce qui rend la prédiction de la déformation fiable et l'essai du moule réussi dès le premier coup.

La maîtrise de l'orientation des fibres est essentielle pour exploiter pleinement le potentiel des polymères renforcés. L'analyse de l'écoulement du moule permet de prévoir et de contrôler ces propriétés anisotropes, d'éviter des problèmes tels que le gauchissement et de s'assurer que la pièce finale répond aux exigences de résistance de matériaux tels que le STAMAX 30YM240.

Gestion du retrait et du gauchissement des grands composants structurels

Lorsque l'on travaille avec des pièces de dimensions critiques, en particulier des pièces de grande taille, le choix du matériau est primordial. Le taux de retrait du STAMAX 30YM240, un polypropylène à fibres de verre longues 30%, nécessite un contrôle précis. Son comportement est prévisible, mais il faut prêter attention aux détails pendant le processus de moulage pour éviter des erreurs coûteuses par la suite.

Comprendre le comportement des matériaux

Le STAMAX 30YM240 présente des taux de retrait différents selon la direction du flux de matériau. Il s'agit d'un facteur essentiel pour le contrôle du gauchissement. La compréhension de ces valeurs dès le départ permet d'améliorer la conception des moules et le réglage des paramètres du processus. Cette connaissance est fondamentale pour atteindre la stabilité dimensionnelle.

Paramètres initiaux

Pour un matériau comme le STAMAX 30YM240, il est essentiel d'établir une base de référence. Nous commençons souvent par les recommandations du fournisseur du matériau et nous ajustons à partir de là. Le tableau suivant indique les valeurs de retrait typiques avec lesquelles nos clients travaillent.

| Direction | Taux de rétrécissement typique |

|---|---|

| Direction de l'écoulement | 0,2% - 0,4% |

| Direction de l'écoulement transversal | 0,6% - 0,9% |

Ces réglages initiaux constituent un point de départ solide pour l'optimisation du temps de refroidissement.

Le contrôle du gauchissement des grandes pièces fabriquées en STAMAX 30YM240 va au-delà des réglages initiaux. Il implique un processus de dépannage systématique. Le fait que le matériau exact soit disponible localement par l'intermédiaire de MTM permet à nos clients d'effectuer ces tests itératifs de manière efficace, sans attendre les livraisons à l'étranger.

Réglage de la pression de garniture

La pression de garnissage compense directement le retrait du matériau lors du refroidissement de la pièce. Pour le STAMAX 30YM240, une pression de tassement insuffisante peut entraîner des retassures et des vides. Inversement, une pression excessive peut provoquer des bavures ou des tensions, ce qui contribue également au gauchissement. Il est essentiel de trouver le bon équilibre.

Optimisation du temps de refroidissement

Le temps de refroidissement doit être suffisant pour que la pièce se solidifie et devienne stable avant l'éjection. Dans le cas de pièces de grande taille, ce point est encore plus critique. Il est tentant de raccourcir le cycle, mais une éjection prématurée bloquera les contraintes et causera des problèmes dimensionnels. L'objectif est de trouver le temps le plus court qui garantisse encore la stabilité de la pièce. Ceci est directement lié à Rétrécissement volumétrique9.

| Réglage des paramètres | Effet sur les dimensions | Risque |

|---|---|---|

| Augmenter la pression d'emballage | Réduit le rétrécissement | Risque de flash, stress élevé |

| Diminution de la pression d'emballage | Augmente la rétraction | Puits, vides, sous-dimension |

| Augmenter le temps de refroidissement | Améliore la stabilité | Temps de cycle plus long |

| Diminution du temps de refroidissement | Aggravation de l'effet de guerre | Déformation après moulage |

Ce processus itératif d'ajustement de la pression et du temps est fondamental pour obtenir des tolérances serrées.

L'obtention de tolérances serrées avec le STAMAX 30YM240 repose sur l'équilibre entre la pression d'emballage et le temps de refroidissement. Ce contrôle précis est essentiel pour gérer le taux de retrait spécifique et garantir la stabilité dimensionnelle de la pièce finale. Un dépannage efficace nécessite une approche de ces paramètres critiques basée sur des données.

Relever les défis de la finition de surface avec le PP chargé de verre

L'effet "fibre flottante" est un défi esthétique bien connu des matériaux à fibres de verre longues. Il se produit lorsque des fibres de verre apparaissent à la surface de la pièce, créant un aspect tourbillonnant ou mat au lieu d'une finition lisse et uniforme. Cet effet est particulièrement problématique pour les composants dont l'apparence est essentielle.

La source du problème

Ce phénomène est inhérent à la nature du polypropylène chargé de verre. Pendant l'injection, le polymère fondu, moins visqueux, s'écoule plus rapidement que les fibres, en particulier près de la paroi du moule. Cela peut laisser des fibres exposées lorsque la pièce refroidit, ce qui affecte l'aspect final de la surface de la fibre de verre.

Étapes initiales de dépannage

Avant d'explorer les méthodes avancées, certains ajustements de base du processus peuvent apporter des améliorations. Toutefois, ils sont souvent insuffisants pour obtenir une surface de première qualité, de classe A. Voici quelques points de départ dont nous discutons souvent avec nos clients.

| Question de surface | Cause commune | Solution initiale |

|---|---|---|

| Fibres flottantes | Faible température de fusion | Augmentation de la température de fusion |

| Marques de tourbillon | Vitesse de remplissage irrégulière | Optimiser le profil de la vitesse d'injection |

| Finition terne | Faible température du moule | Augmentation de la température de surface du moule |

Obtenir une surface de classe A

Lorsqu'une finition impeccable et très brillante n'est pas négociable, nous devons aller au-delà des ajustements de processus standard. L'obtention d'une surface de classe A avec des matériaux comme le STAMAX 30YM240 nécessite des techniques de moulage plus sophistiquées qui s'attaquent directement à la cause première des fibres flottantes.

Températures élevées des moules

Une stratégie efficace consiste à augmenter considérablement la température de la surface du moule. Un moule plus chaud permet à une couche riche en résine de se former à la surface, enterrant ainsi les fibres de verre sous une peau lisse en polymère. Cela améliore la finition de la surface, mais peut aussi allonger les temps de cycle.

Chauffage dynamique des moules

Pour les applications les plus exigeantes, le chauffage et le refroidissement dynamiques des moules constituent la meilleure solution. Ce processus consiste à chauffer rapidement la surface de la cavité du moule juste avant l'injection, puis à la refroidir rapidement pour solidifier la pièce. Cela permet d'obtenir une reproduction optimale de la surface et de masquer complètement les fibres. Cela permet d'éviter les défauts de surface tels que Marquage10 pendant la manipulation et l'utilisation.

| Technique | Principe | Meilleur pour |

|---|---|---|

| Température élevée des moules | Crée une couche superficielle riche en résine | Amélioration de la brillance et dissimulation des fibres mineures |

| Chauffage dynamique des moules | Cycle de chauffage/refroidissement rapide | Obtenir des finitions de classe A |

| Moulage assisté par gaz | Creuse des sections, pousse la résine à la surface | Pièces de grande taille à géométrie complexe |

Les fibres flottantes sont un problème courant avec le PP chargé de verre. Si des ajustements de base du processus peuvent aider, l'obtention d'une surface de classe A sur des matériaux tels que le STAMAX 30YM240 nécessite souvent des techniques avancées telles que des températures de moule élevées ou dynamiques pour créer une peau lisse et riche en résine.

Atténuation de l'usure de l'outil lors du moulage de la fibre de verre 30%

Le moulage de matériaux contenant de la fibre de verre 30%, comme le STAMAX 30YM240, présente un défi important : l'usure abrasive du moule. Les fibres de verre agissent comme un papier de verre fin, érodant progressivement les surfaces critiques de l'outil, en particulier dans les zones à forte usure comme les portes et les angles vifs. Cela accélère la dégradation de l'outil.

Core Defense : Sélection de l'acier de moulage

Le choix de l'acier de moulage approprié est votre première et plus importante défense. L'acier P20 standard n'est tout simplement pas assez durable pour une production en grande série avec de tels matériaux. Les aciers à outils trempés sont essentiels pour prolonger la durée de vie des outils et maintenir la qualité des pièces dans le temps.

Comparaison des aciers pour les applications abrasives

| Type d'acier | Dureté (HRC) | Résistance à l'usure | Solidité | Recommandation |

|---|---|---|---|---|

| P20 (Pré-trempé) | ~30-34 | Faible | Haut | Pas pour les gros volumes |

| H13 (trempé) | ~48-52 | Bon | Bon | Un bon point de départ |

| S7 (durci) | ~54-56 | Très bon | Excellent | Pour les zones à fort impact |

| Série CPM | ~58-62 | Excellent | Bon | Meilleur pour les inserts critiques |

Si le choix d'un acier à haute dureté est fondamental, il ne constitue pas la solution complète. L'interaction entre le polymère fondu et la surface de l'acier est un processus complexe. Comprendre les principes de l'interaction entre le polymère fondu et la surface de l'acier est un processus complexe. Tribologie11 nous aide à comprendre que le frottement et l'abrasion sont des forces interconnectées qui provoquent la dégradation des moules.

Protection avancée : Revêtements et entretien

Pour une longévité maximale, en particulier dans les applications exigeantes, il faut aller au-delà de l'acier de base. Les revêtements protecteurs créent une barrière qui réduit considérablement l'impact abrasif direct des fibres de verre contenues dans le STAMAX 30YM240.

Le rôle des revêtements de surface

Les revêtements DLC (Diamond-Like Carbon) ou TiN (Titanium Nitride) créent une surface extrêmement dure et à faible frottement sur le moule. Cette couche, dont l'épaisseur n'est souvent que de quelques microns, réduit considérablement le taux d'usure par abrasion, protégeant ainsi l'acier sous-jacent et préservant les détails fins de la pièce.

La maintenance proactive est essentielle

Même avec le meilleur acier et les meilleurs revêtements, un plan d'entretien proactif n'est pas négociable pour prolonger la durée de vie de l'outil. L'inspection et le nettoyage réguliers des zones à forte usure, telles que la zone de la porte, sont essentiels. Cela permet de détecter rapidement l'usure avant qu'elle n'ait un impact sur les dimensions de la pièce ou la finition de la surface.

La gestion efficace de l'usure des outils à partir de matériaux remplis de verre nécessite une approche à plusieurs facettes. La combinaison d'aciers trempés, de revêtements de surface avancés tels que le DLC et d'un programme d'entretien rigoureux constitue la stratégie la plus fiable pour assurer la stabilité de la production à long terme et protéger votre investissement.

Obtenez rapidement votre matériel d'essai de moule STAMAX 30YM240 avec MTM

Prêt pour le moulage avec STAMAX 30YM240 ? Éliminez l'attente, les retards logistiques et l'incertitude des matériaux - envoyez-nous votre demande dès maintenant pour des STAMAX 30YM240 originaux ou équivalents livrés directement en Chine. Accélérez votre processus d'essai de moule et respectez le calendrier de votre projet grâce aux solutions pré-stockées de MTM !

-

Découvrez comment cette propriété affecte la résistance et les performances des pièces en fonction de la direction du flux. ↩

-

Cette valeur permet de prédire la rigidité du matériau, ce qui est crucial pour la conception de composants structurels rigides. ↩

-

Comprendre comment cette propriété affecte la déformation des matériaux sous contrainte, ce qui est crucial pour la conception de pièces durables. ↩

-

Comprendre la résistance au fluage permet de prédire la stabilité dimensionnelle à long terme d'un composant sous une charge continue. ↩

-

La compréhension de ce concept permet de prévoir le flux de matières et d'optimiser votre processus de moulage par injection. ↩

-

Comprendre cela permet d'optimiser le flux de matière fondue et d'éviter les défauts de matériaux. ↩

-

La compréhension de cette propriété permet de comprendre pourquoi le séchage se concentre sur l'humidité de surface et non sur l'absorption interne. ↩

-

La compréhension de ce concept permet de diagnostiquer et de résoudre les problèmes de gauchissement des pièces dans les plastiques renforcés de fibres. ↩

-

Comprendre cela permet d'optimiser les profils d'emballage pour une densité uniforme et un contrôle des dimensions. ↩

-

La compréhension des marques permet de concevoir des surfaces durables et de sélectionner les mesures de protection appropriées pour les applications à forte usure. ↩

-

La compréhension de ce champ permet de prévoir et de prévenir l'usure des matériaux, ce qui est crucial pour la performance à long terme des moules et la réduction des coûts. ↩