Vous êtes en plein dans les essais de moules pour un projet de carrosserie automobile en Chine, et votre équipe d'ingénieurs vient de spécifier Exxtral BMU 133. Vous êtes maintenant confronté à un défi classique : faire parvenir la qualité exacte à votre partenaire de moulage par injection sans les délais d'expédition habituels de 2 à 3 semaines depuis l'Europe.

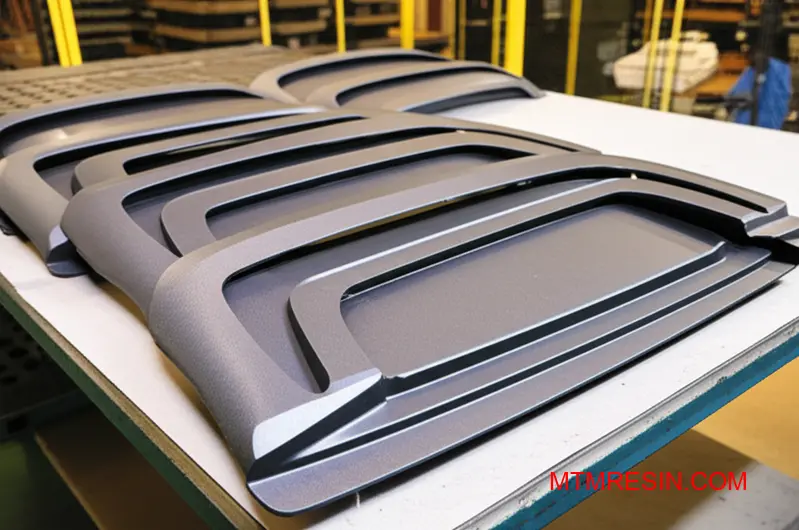

Exxtral BMU 133 est un composé de polypropylène chargé de minéraux de Borealis spécialement conçu pour les applications extérieures automobiles nécessitant une résistance supérieure aux chocs à basse température et une stabilité dimensionnelle. Ce grade combine une excellente rigidité avec une performance digne d'un accident, ce qui en fait le choix préféré pour les pare-chocs, les revêtements latéraux et les composants extérieurs structurels.

Mettre la main sur de l'Exxtral BMU 133 authentique en Chine ne doit pas faire dérailler votre calendrier d'essais. Je vous présenterai les spécifications techniques qui rendent ce grade unique, les paramètres de traitement qui permettent d'obtenir des résultats cohérents et les étapes pratiques pour obtenir des matériaux authentiques pour vos essais de moulage sans les problèmes typiques de la chaîne d'approvisionnement.

Pourquoi les équipementiers automobiles mondiaux choisissent-ils Exxtral BMU 133 pour l'extérieur ?

Les équipementiers automobiles mondiaux choisissent l'Exxtral BMU 133 pour une raison simple : il atteint un niveau de performance critique. Pour les pièces extérieures telles que les pare-chocs, les ingénieurs ont besoin d'un matériau à la fois rigide et résistant. Ce grade offre cet équilibre de manière exceptionnelle.

L'ingénierie au service de l'excellence

Exxtral BMU 133 offre une grande rigidité pour maintenir la forme sous charge, ce qui est essentiel pour les grands panneaux. En même temps, il offre une excellente résistance aux chocs, ce qui n'est pas négociable pour les composants de sécurité. Cette combinaison est difficile à réaliser dans l'ingénierie des polymères.

Pourquoi les équipementiers lui font confiance

Les équipementiers font confiance à ce matériau car ses performances sont prévisibles. Les spécifications strictes de l'Exxtral BMU 133 garantissent l'homogénéité d'un lot à l'autre. Cette fiabilité est essentielle pour passer des tests de sécurité rigoureux et maintenir les normes de qualité de la marque sur les chaînes de production mondiales.

| Propriété | Exxtral BMU 133 Performance | Importance pour les extérieurs |

|---|---|---|

| Rigidité | Haut | Prévient l'affaissement et la déformation |

| Résistance aux chocs | Excellent | Absorbe l'énergie lors des collisions |

| Capacité de traitement | Stable | Garantir une qualité constante des pièces |

Au-delà de la fiche technique

L'équilibre entre la rigidité et l'impact n'est pas seulement un chiffre sur une fiche technique. Dans la pratique, cela se traduit par des composants qui résistent aux petites bosses causées par les débris de la route, mais qui se comportent correctement dans un scénario de collision. C'est cette double capacité que les ingénieurs recherchent.

Stabilité de la transformation dans les essais de moulage

Un autre facteur clé est sa fenêtre de traitement. L'Exxtral BMU 133 est connu pour sa stabilité pendant le moulage par injection. Cela en fait un choix fiable pour les essais de moulage, ce qui est essentiel lors de la validation de l'outillage en Chine. L'utilisation de la qualité exacte approuvée par l'OEM permet d'éviter des surprises coûteuses par la suite. Nombre de mes clients insistent sur ce point.

Indicateurs clés de performance

Les ingénieurs analysent souvent des paramètres spécifiques lorsqu'ils évaluent les matériaux extérieurs des automobiles. D'après notre travail avec les clients, l'accent est généralement mis sur quelques domaines clés qui influencent directement le succès de la pièce finale. C'est là que le Résistance à l'impact Izod1 fournit des données critiques et quantifiables.

| Métrique | Objectif de performance | Conséquence de l'échec |

|---|---|---|

| Stabilité dimensionnelle | Faible déformation | Ajustement et finition médiocres des panneaux |

| Basse température Ductilité | Pas de fissuration (-30°C) | Défaillance des pièces dans les climats froids |

| Adhésion de la peinture | Excellent | Décollement, réclamations coûteuses au titre de la garantie |

| Résistance aux UV | Haut | Décoloration et dégradation des matériaux |

L'approvisionnement en matériaux répondant à toutes les exigences des OEM en matière de résine peut constituer un obstacle majeur pour les équipes qui tentent d'effectuer des essais de moulage de manière efficace.

Exxtral BMU 133 offre un équilibre éprouvé entre rigidité et résistance aux chocs, ce qui en fait un choix fiable pour les extérieurs automobiles. Ses performances constantes en matière de traitement renforcent son statut d'approbation OEM, garantissant des résultats prévisibles de l'essai à la production.

Propriétés physiques critiques : Comprendre la fiche technique au-delà de l'essentiel

Lorsque les ingénieurs examinent un Exxtral BMU 133 Ils se concentrent souvent sur quelques chiffres clés. Mais ces chiffres racontent une histoire plus profonde sur les performances. Il est essentiel de les comprendre pour réussir les essais de moulage et prédire le comportement d'une pièce dans le monde réel.

Comprendre les indicateurs clés

Densité

La densité d'un matériau comme ce composé de PP a un impact direct sur le poids de la pièce finale et, par conséquent, sur son coût. Il s'agit d'une propriété fondamentale qui ne peut être négligée.

Indice de fluidité de la matière fondue (MFI)

Cette valeur indique la facilité avec laquelle le plastique fondu s'écoule. Une valeur analyse du débit de matière fondue aide à déterminer les paramètres de traitement appropriés pour votre machine de moulage par injection.

Module de flexion

Ce chiffre mesure la rigidité du matériau. Il nous indique dans quelle mesure une pièce peut se plier sous une charge sans se rompre, ce qui est essentiel pour les composants structurels.

| Propriété | Valeur typique | Unité |

|---|---|---|

| Densité | 1.04 | g/cm³ |

| Indice de fluidité (230°C/2,16kg) | 13 | g/10 min |

| Module de flexion (1mm/min) | 2100 | MPa |

Des chiffres aux performances réelles

Les données figurant sur une fiche technique ne sont qu'un point de départ. C'est en reliant ces chiffres à des résultats tangibles que l'expérience entre en jeu. Pour Exxtral BMU 133, ces propriétés se traduisent directement par l'efficacité du traitement et la qualité de la pièce finale.

Impact de la densité sur le poids et le coût

Les données spécifiées Densité du composé PP de 1,04 g/cm³ est important pour les initiatives d'allègement. Dans les applications automobiles, par exemple, chaque gramme économisé contribue à l'efficacité énergétique. Cette densité permet également de calculer avec précision le coût des matériaux par pièce.

Analyse du débit de matière fondue pour la transformation

Le MFI de 13 g/10 min indique une bonne fluidité. Exxtral BMU 133 convient donc aux pièces présentant des détails complexes ou des parois minces. Il permet de réduire les pressions d'injection et d'accélérer les temps de cycle, ce qui est un avantage direct dont nous discutons souvent avec les clients de MTM.

Le rôle des Module de flexion2 en rigidité

Un module de flexion de 2100 MPa assure une rigidité importante. Il s'agit de l'un des éléments clés de la propriétés mécaniques pour les pièces structurelles non porteuses, ce qui leur permet de conserver leur forme sous contrainte. Cette rigidité empêche le gauchissement et garantit la stabilité dimensionnelle pendant toute la durée de vie du produit.

| Métrique | Impact sur la transformation | Impact sur les performances des pièces |

|---|---|---|

| Densité | Impact direct minime | Détermine le poids final de la pièce et le coût des matériaux |

| IFM | Affecte la vitesse d'injection, la pression et la durée du cycle | Influence l'état de surface et la résistance de la ligne de soudure |

| Module de flexion | Pas d'impact direct | Définit la rigidité et la résistance à la déformation |

Il est essentiel de comprendre comment la densité, l'IFM et le module de flexion interagissent. Ces propriétés sur le Fiche technique Exxtral BMU 133 fournissent une image complète, guidant tout depuis la conception de l'outil jusqu'à la validation finale de la pièce, garantissant ainsi la réussite du projet.

Performance d'impact à basse température : Une condition préalable à la sécurité

Le défi invisible

Les performances des matériaux peuvent être trompeuses. Un composant en plastique qui semble robuste à température ambiante peut devenir dangereusement cassant au froid. Ce changement de propriétés est un facteur critique que nous devons prendre en compte, en particulier pour les pièces exposées à des climats différents.

Implications pour la sécurité automobile

Pour les composants automobiles tels que les pare-chocs et les garnitures extérieures, il ne s'agit pas seulement d'une question de qualité, mais aussi d'une condition de sécurité. Un pare-chocs qui se brise à l'impact en hiver ne remplit pas sa fonction première. Nous testons rigoureusement les matériaux afin d'éviter de telles conséquences dangereuses sur la route.

| Conditions de température | Comportement des matériaux | Risque pour la sécurité |

|---|---|---|

| Température ambiante | Ductile, absorbe les chocs | Faible |

| Basse température (-20°C) | Cassant, se brise | Haut |

Mesure de la ténacité à basse température

L'essai de résilience Charpy est une méthode standard que nous utilisons pour évaluer la ténacité d'un matériau. Il mesure l'énergie absorbée par un échantillon entaillé lors d'un impact à grande vitesse. Ce test simule le comportement d'une pièce réelle comportant des points de contrainte.

Pourquoi -20°C est la référence

Les essais à -20°C, voire -30°C, sont essentiels pour les applications automobiles. Ces températures représentent des conditions hivernales réalistes sur de nombreux marchés mondiaux. Les performances d'un matériau à ce stade révèlent sa véritable résistance aux chocs à basse température et sa fiabilité dans les environnements difficiles. C'est l'une des principales raisons pour lesquelles des matériaux comme le Exxtral BMU 133 sont spécifiés.

Des données à la sécurité dans le monde réel

Une résistance élevée à l'impact Charpy à basse température est directement liée au respect des normes de sécurité automobile. Elle garantit qu'une pièce peut se déformer et absorber l'énergie lors d'une collision, plutôt que de se briser. Ce comportement est essentiel pour protéger les occupants d'un véhicule et passer des tests réglementaires rigoureux. De nombreux matériaux subissent une transition ductile-fragile3 lorsque les températures baissent, ce que ce test est conçu pour identifier. Nos évaluations confirment que les qualités spécialisées conservent leur intégrité dans ces conditions.

Garantir des performances élevées en matière d'impact à basse température n'est pas facultatif. Il s'agit d'une exigence fondamentale en matière de sécurité automobile. Les matériaux doivent être rigoureusement testés pour garantir qu'ils absorbent efficacement l'énergie de l'impact, protégeant ainsi les occupants même dans les conditions hivernales les plus rudes.

Maîtriser les taux de retrait pour la conception de moules de précision

La précision dans la conception des moules ne consiste pas seulement à obtenir la bonne forme, mais aussi à prévoir le comportement du matériau. Le retrait est le facteur le plus critique. Si vous le calculez mal, vous vous exposez à des retouches coûteuses et à des retards dans vos projets. Chaque matériau se rétracte différemment, ce qui exige une compensation unique dans votre outillage.

Comprendre le retrait spécifique des matériaux

Les différents polymères ont des taux de rétrécissement distincts. Par exemple, les matériaux amorphes rétrécissent moins que les matériaux semi-cristallins. L'ajout de charges telles que des fibres de verre ou des minéraux, comme dans les Exxtral BMU 133, L'utilisation d'un moule en acier inoxydable, par exemple, modifie considérablement ce comportement, ce qui nécessite une attention particulière lors de la phase de conception afin de maintenir des tolérances de conception de moules serrées.

L'impact des produits de comblement

Les charges minérales réduisent le retrait global mais peuvent introduire des variations directionnelles. Les ingénieurs en outillage doivent tenir compte de cette anisotropie pour éviter les défaillances dimensionnelles.

| Type de matériau | Taux de rétrécissement typique | Stabilité dimensionnelle |

|---|---|---|

| PP non rempli | 1.5% - 2.5% | Plus bas |

| PP/TPO chargé de minéraux | 0,8% - 1,2% | Plus élevé |

Cette différence met en évidence les raisons pour lesquelles une approche unique de la compensation de la démarque inconnue est vouée à l'échec.

Compensation pour les grades remplis de minéraux

Des matériaux tels que Exxtral BMU 133 sont excellents pour les pièces automobiles en raison de leur stabilité. Toutefois, leur teneur en minéraux pose un problème. Les particules de charge ont tendance à s'aligner sur le sens d'écoulement du polymère pendant l'injection. Cette orientation entraîne un retrait plus faible le long de la trajectoire du flux et un retrait plus élevé perpendiculairement à celle-ci.

La rétraction directionnelle en pratique

Ce retrait différentiel est l'une des principales causes du gauchissement. Si la conception de votre moule suppose un retrait uniforme, la pièce finale ne répondra pas aux spécifications. Vous devez concevoir le moule avec des valeurs de compensation différentes pour le sens d'écoulement et le sens transversal. D'après nos tests, il s'agit d'une erreur fréquente qui entraîne des échecs aux essais.

| Direction du rétrécissement | Exxtral BMU 133 Taux | Implication dans la conception |

|---|---|---|

| Parallèle au flux | ~0.8% | Moins de compensation nécessaire |

| Perpendiculaire à l'écoulement | ~1.2% | Une compensation plus importante est nécessaire |

Ne pas en tenir compte peut entraîner des problèmes dimensionnels importants. L'objectif est d'obtenir une image équilibrée, proche de la réalité.retrait isotrope4 Le comportement des moules peut être modifié par le placement stratégique des portes et l'optimisation des paramètres de traitement. Chez MTM, nous conseillons souvent nos clients sur ces subtilités afin de garantir la réussite du premier essai de moulage.

La maîtrise de la conception de moules de précision nécessite une connaissance approfondie du retrait spécifique des matériaux. Pour les grades remplis de minéraux tels que Exxtral BMU 133, La prise en compte du retrait directionnel n'est pas négociable. Une compensation adéquate lors de la phase de conception permet d'éviter des défaillances dimensionnelles coûteuses et de garantir la qualité des pièces.

Optimisation des paramètres de moulage par injection pour Exxtral BMU 133

Le traitement de l'Exxtral BMU 133 exige de la précision. Des écarts mineurs dans les paramètres de moulage par injection peuvent avoir un impact significatif sur la qualité de la pièce finale. Pour obtenir l'état de surface et les propriétés mécaniques souhaités, il faut d'abord que le processus soit correctement établi. Nous nous concentrons sur les paramètres fondamentaux afin d'éviter les défauts courants.

Réglages de la température à cœur

Le contrôle de la température est la première étape. Les températures de la cuve et du moule doivent se situer dans la fenêtre de traitement spécifique du matériau afin de garantir un flux constant et l'intégrité de la pièce.

Profil de température recommandé

D'après nos essais, un profil progressif de la température du tonneau donne les meilleurs résultats pour l'Exxtral BMU 133. Cela permet d'éviter la dégradation du matériau tout en garantissant une fusion homogène.

| Zone | Température recommandée (°C) |

|---|---|

| Buse | 230 - 250 |

| Front | 230 - 250 |

| Moyen | 220 - 240 |

| Arrière | 210 - 230 |

Contrôle de la température des moules

La température du moule a une incidence directe sur le retrait et l'esthétique de la surface. Une fourchette de 60 à 80°C est généralement efficace.

En approfondissant le traitement de l'Exxtral BMU 133, nous devons prendre en compte des paramètres dynamiques au-delà des températures statiques. Ces paramètres interagissent et leur optimisation garantit une production robuste et reproductible. Chez MTM, nous fournissons le grade exact afin que votre équipe puisse se concentrer sur la validation du processus et non sur l'approvisionnement en matériaux.

Dynamique de l'injection et de la pression

La vitesse d'injection et la contre-pression sont essentielles pour contrôler la manière dont le matériau remplit la cavité du moule. Ces paramètres influencent directement l'orientation moléculaire et les contraintes internes de la pièce finale.

Considérations relatives à la vitesse d'injection

Une vitesse d'injection modérée est souvent le meilleur point de départ. Une vitesse trop élevée peut provoquer des brûlures de cisaillement, tandis qu'une vitesse trop faible peut entraîner des marques d'écoulement ou un remplissage incomplet. Le matériau Effet de cisaillement5 La viscosité diminue lorsque la vitesse d'injection est plus élevée. Cette propriété peut être exploitée pour des géométries complexes.

Le rôle de la contre-pression

La contre-pression est essentielle pour obtenir une densité de fusion constante et éliminer les substances volatiles piégées. Pour l'Exxtral BMU 133, une contre-pression faible à modérée est généralement suffisante.

| Paramètres | Réglage recommandé | Objectif |

|---|---|---|

| Vitesse d'injection | Modéré, profilé selon les besoins | Contrôle du taux de remplissage et de l'état de surface |

| Contre-pression | 0,35 - 0,7 MPa | Assure l'homogénéité de la matière fondue, évite les vides |

| Vitesse de la vis | 40 - 70 RPM | Plastification douce, évite la surchauffe |

La maîtrise des paramètres de moulage par injection de l'Exxtral BMU 133 est essentielle pour produire des pièces de haute qualité et homogènes. Le contrôle précis de la température, de la vitesse d'injection et des réglages de pression se traduit directement par une amélioration de l'état de surface et de l'intégrité structurelle, ce qui permet d'éviter les défauts et les retouches coûteuses.

Les défis de la dilatation thermique dans les grands assemblages extérieurs

Comprendre le CLTE dans les conceptions de matériaux mixtes

Lors de la conception de grandes pièces automobiles extérieures, le coefficient de dilatation thermique linéaire (CLTE) est un facteur essentiel. Cette propriété détermine l'ampleur de la dilatation ou de la contraction d'un matériau en fonction des changements de température. Un décalage important entre des matériaux tels que le plastique et le métal peut entraîner de graves problèmes.

Le problème de l'inadéquation

Les plastiques ont généralement des valeurs CLTE beaucoup plus élevées que les métaux. Cela signifie qu'un panneau en plastique se dilatera davantage que son cadre en acier ou en aluminium dans la chaleur de l'été. Ce mouvement différentiel peut entraîner des tensions, des déformations et des problèmes de tolérance de l'espace et de l'affleurement.

Valeurs comparatives de CLTE

Le tableau ci-dessous présente une comparaison typique. On constate que le plastique se dilate beaucoup plus que les métaux pour chaque degré de changement de température.

| Matériau | CLTE typique (10-⁶/°C) |

|---|---|

| Polypropylène standard | 80 - 100 |

| Aluminium | 23 |

| Acier | 12 |

Cette différence est à l'origine de nombreux problèmes d'ajustement et de finition dans les pièces automobiles à expansion thermique.

Solutions d'ingénierie pour les inadéquations CLTE

La gestion des différentes valeurs CLTE est cruciale pour la durabilité à long terme des pièces. Lorsqu'un assemblage en plastique est boulonné à un cadre métallique, les variations de température créent des contraintes internes. Cela peut entraîner le desserrement des fixations, le gauchissement des pièces, voire l'apparition de fissures au fil du temps.

Sélection avancée des matériaux

La meilleure approche consiste à sélectionner un matériau dont le CLTE est plus proche de celui des pièces métalliques. Par exemple, des matériaux tels que l'Exxtral BMU 133 sont spécifiquement conçus à cet effet. Leur renforcement minéral permet d'abaisser le CLTE, réduisant ainsi la dilatation et la contraction de manière significative. Ils sont donc idéaux pour les grands composants extérieurs.

Impact sur les tolérances de conception

L'utilisation d'un matériau à faible teneur en carbone permet d'obtenir des tolérances plus étroites en matière d'espacement et d'affleurement. Cela améliore l'aspect général du véhicule et la qualité perçue. D'après nos tests, l'utilisation d'un matériau comme l'Exxtral BMU 133 peut réduire les changements dimensionnels induits par la chaleur de plus de 50% par rapport aux matériaux standard. Cette stabilité est la raison pour laquelle la compréhension de la Coefficient de dilatation thermique linéaire6 est vital.

| Caractéristiques du matériau | Standard PP | Exxtral BMU 133 |

|---|---|---|

| Valeur CLTE | Haut | Faible (plus proche du métal) |

| Risque lié à la conception | Déformation, contrainte | Stabilité élevée |

| Tolérance | Nécessite des écarts plus importants | Permet de resserrer les interstices |

Chez MTM, nous fournissons souvent ces matériaux spécialisés pour les essais de moulage. Cela permet aux équipes de valider leurs conceptions par rapport aux contraintes thermiques avant de s'engager dans la production de masse, évitant ainsi de futures défaillances coûteuses.

La gestion du coefficient de dilatation thermique linéaire est essentielle lors de la combinaison de plastiques et de métaux dans des assemblages de grande taille. Le choix de matériaux présentant des valeurs de CLTE plus faibles, tels que l'Exxtral BMU 133, minimise les contraintes et garantit le respect des tolérances de conception en matière d'espacement et d'affleurement, quel que soit le climat.

Atténuation des ‘rayures de tigre’ et des marques d'écoulement sur les surfaces de classe A

Obtenir une surface impeccable de classe A n'est pas négociable, en particulier dans l'industrie automobile. Pourtant, les défauts tels que les "rayures de tigre" ou les marques d'écoulement sont des frustrations courantes lors du moulage du TPO/PP. Ces problèmes sont souvent dus à un déséquilibre entre le comportement de l'écoulement du matériau et les conditions de traitement.

Étapes initiales de dépannage

Avant d'aller plus loin, il est essentiel d'aborder les principes de base. Une température de fusion ou une vitesse d'injection incohérente peut créer des bandes visibles sur la surface de la pièce. Ces variables sont le premier point sur lequel je recommande aux équipes de se pencher lorsqu'elles cherchent à résoudre des problèmes d'esthétique de surface dans leurs composants automobiles.

Causes courantes et contrôles

Voici un tableau de référence rapide basé sur des scénarios courants que nous avons dépannés avec des clients. Il permet d'isoler la cause première avant de procéder à des changements d'outils importants.

| Défaut observé | Cause principale suspectée | Première action |

|---|---|---|

| Rayures de tigre | Front de fonte instable | Vérifier le profil de la vitesse d'injection |

| Bandes brillantes/mates | Refroidissement/pression irréguliers | Vérifier l'uniformité de la température du moule |

| Lignes d'écoulement visibles | Mauvaise rhéologie du matériau | Examiner la fiche technique du matériel |

Un regard plus approfondi sur la rhéologie et la conception des vannes

Pour résoudre ces problèmes, il faut aller au-delà des simples ajustements de processus. Les caractéristiques d'écoulement inhérentes au matériau, ou rhéologie, jouent un rôle essentiel. Un front d'écoulement instable, souvent observé avec des TPO très chargés, est l'une des principales causes des défauts des bandes tigrées.

Comment l'emplacement de la porte détermine le débit

L'emplacement du point d'injection est peut-être le facteur le plus important pour contrôler la qualité de la surface. Un point d'injection mal placé oblige le plastique fondu à se déplacer d'une manière qui crée des turbulences et des hésitations. Comprendre les caractéristiques d'un matériau Indice de fluidité de la fonte7 permet de prévoir ce comportement lors de la simulation.

Matériaux spécifiquement conçus pour une esthétique de surface élevée, tels que Exxtral BMU 133, Les produits de l'industrie de l'aluminium, de l'acier et de l'acier inoxydable ont un flux plus stable et plus prévisible. Ils sont donc moins sensibles aux variations mineures du processus, ce qui constitue un avantage majeur lors des essais de moulage où le temps est un facteur critique.

Influence de la conception des portails sur l'esthétique

La conception physique du portillon - sa taille et sa forme - a également un impact direct sur le résultat. Un portillon trop petit peut provoquer un échauffement par cisaillement excessif, modifiant les propriétés du matériau lorsqu'il pénètre dans la cavité et entraînant des défauts visuels.

| Type de porte | Impact typique sur l'état de surface | Meilleur cas d'utilisation |

|---|---|---|

| Porte de ventilateur | Favorise un front d'écoulement large et régulier | Grandes pièces plates |

| Tab Gate | Réduit la contrainte de cisaillement sur la pièce | Matériaux sensibles au cisaillement |

| Portail Pinpoint | Permet un contrôle précis de la localisation | Outils multi-empreintes |

L'élimination des rayures tigrées et des marques d'écoulement implique un équilibre minutieux entre les propriétés du matériau, la conception de la porte et les paramètres du processus. Le choix d'un matériau à rhéologie stable dès le départ, comme le Exxtral BMU 133, La mise en place d'un système de gestion de l'information (SGI), peut simplifier considérablement le processus de dépannage et accélérer les délais du projet.

Exigences en matière d'adhérence de la peinture et de traitement de surface

Les ingénieurs demandent souvent si une pièce peut être peinte facilement. Pour les polyoléfines comme l'Exxtral BMU 133, la réponse passe par la préparation de la surface. Ces matériaux ont une faible énergie de surface, ce qui repousse naturellement la peinture. Sans traitement, l'adhérence échouera presque toujours.

Pourquoi le traitement de surface est-il nécessaire ?

Pour obtenir une peinture durable, il faut modifier la surface de la pièce. Cela augmente l'énergie de surface, ce qui permet à la peinture de s'imprégner et de former une liaison solide. Il s'agit d'une étape critique pour les revêtements esthétiques et fonctionnels sur les pièces en polypropylène.

Méthodes de traitement courantes

Il existe plusieurs méthodes pour préparer la surface. Le choix dépend du volume de production, de la géométrie de la pièce et du coût. Chaque méthode présente ses propres avantages et difficultés. Voici une comparaison rapide.

| Méthode de traitement | Mécanisme primaire | Meilleur pour |

|---|---|---|

| Primaire/activateur | Liaison chimique | Formes complexes, volumes réduits |

| Traitement de la flamme | Oxydation de surface | Haute vitesse, géométries simples |

| Traitement au plasma | Bombardement ionique | Pièces complexes de grande valeur |

Cette préparation initiale est la clé d'une peinture réussie.

Une bonne adhérence de la peinture ne se limite pas à l'application d'un revêtement ; il s'agit d'un processus chimique. La faible énergie de surface du polypropylène signifie que les liquides, y compris la peinture, ont tendance à perler plutôt qu'à se répandre uniformément. L'objectif de tout traitement est de surmonter cette propriété physique.

Comprendre la tension superficielle

La tension superficielle est la force qui maintient les molécules liquides ensemble. Pour que la peinture adhère, l'énergie de surface du support doit être supérieure à la tension de surface de la peinture. Les traitements augmentent efficacement l'énergie de surface du matériau, créant ainsi une surface plus réceptive à la peinture.

Choisir la bonne approche

Pour des matériaux tels que le BMU 133 d'Exxtral, l'utilisation d'activateurs de surface ou d'apprêts recommandés par Exxtral est souvent la méthode la plus fiable. Ces formulations sont conçues pour créer un pont chimique entre le plastique et la couche de peinture, assurant ainsi une connexion solide.

Le traitement à la flamme est une autre option : une flamme contrôlée touche brièvement la surface. Ce processus oxyde le plastique, introduisant des groupes polaires qui améliorent l'adhérence. Toutefois, il nécessite un contrôle minutieux du processus afin d'éviter d'endommager la pièce. D'autres méthodes telles que Décharge Corona8 offrent des avantages similaires pour des applications spécifiques. Après le traitement, il est essentiel de tester l'adhérence de la peinture pour valider le processus.

| Facteur | L'abécédaire | Traitement de la flamme |

|---|---|---|

| Complexité | Faible | Haut |

| Coût initial | Faible | Haut |

| Durée du cycle | Plus lent | Plus rapide |

| Cohérence | Haut | Dépendant de l'opérateur |

L'adhérence durable de la peinture sur les pièces en polyoléfine telles que l'Exxtral BMU 133 dépend entièrement d'une bonne préparation de la surface. Le choix de la bonne méthode - qu'il s'agisse d'un apprêt, d'un traitement à la flamme ou d'une autre technique - est crucial pour répondre aux normes de qualité et garantir des performances à long terme.

Risques liés à l'utilisation d'un PP local ‘équivalent’ au lieu d'un véritable Exxtral

L'utilisation d'un matériau "suffisamment proche" pour les essais de moules T0/T1 est un raccourci courant mais risqué. L'objectif premier de ces essais initiaux est de valider la conception et la fonction du moule. L'utilisation d'un matériau de substitution, même avec une fiche technique similaire, peut rendre l'ensemble du processus inutile.

Le problème des matériaux ‘similaires

Un PP local équivalent peut sembler rentable dans un premier temps. Cependant, des différences subtiles dans ses propriétés par rapport à l'Exxtral authentique peuvent conduire à des résultats d'essais inexacts. Cela invalide l'objectif principal de l'essai, qui est de confirmer que le moule fonctionne parfaitement avec le matériau de production spécifié.

Conséquences des données non valides

Des données non valides provenant d'essais T0/T1 créent un effet domino de retards et de coûts. Tout ajustement apporté au moule sur la base d'informations erronées devra probablement être annulé ultérieurement.

| Phase d'essai | Utilisation de l'Exxtral authentique | Utilisation du PP ‘équivalent |

|---|---|---|

| Essai T0/T1 | Validation précise du moule | Données trompeuses, faux positifs/négatifs |

| Ajustements des moules | Mise au point précise et définitive | Modifications incorrectes, retouches nécessaires |

| Calendrier du projet | Respecte le calendrier | Retards importants et nouveaux procès |

| Coût final | Contrôlé et prévisible | Dépenses imprévues liées à la reprise des travaux |

Le danger des risques de substitution de matériaux va au-delà de simples comparaisons de fiches techniques. Les propriétés critiques qui définissent le comportement lors de la transformation ne sont souvent pas entièrement prises en compte dans les données techniques standard. Pour un grade spécifique comme l'Exxtral BMU 133, l'architecture du polymère est unique.

Comment le PP générique invalide la validation des moules

Un PP générique peut avoir une distribution de poids moléculaire différente. Cela affecte la manière dont le matériau s'écoule dans le moule, se refroidit et se rétracte. Un moule validé avec ce matériau peut présenter des problèmes tels que des marques de flash ou d'enfoncement uniquement lorsque vous passez à l'Exxtral authentique par la suite. La précision de la validation du moule est complètement compromise.

L'impact sur les propriétés physiques

Nous avons vu des cas où des pièces moulées avec un matériau équivalent passent avec succès les contrôles dimensionnels initiaux. Cependant, elles échouent aux tests de résistance parce que le substitut n'a pas les caractéristiques spécifiques du matériau de base. Cristallinité9 de la qualité authentique. Cette propriété influence directement la rigidité, la résistance aux chocs et le gauchissement.

| Différence de propriété | Impact sur le procès des moules |

|---|---|

| Variation de l'écoulement de la matière fondue | Pression de remplissage et réglages de vitesse incorrects. |

| Contenu/Type de la matière de remplissage | Affecte le retrait, le gauchissement et l'état de surface. |

| Sensibilité au taux de refroidissement | Cela conduit à des déformations et à des dimensions imprévisibles. |

| Paquet d'additifs | Modifie le démoulage et l'aspect des pièces. |

Chez MTM, nous éliminons ces variables en fournissant le matériel authentique à partir de notre stock chinois, ce qui garantit la fiabilité de vos données d'essai T0 dès le départ.

L'utilisation d'un matériau non authentique tel qu'un PP générique pour les premiers essais invalide les données d'essai. Cette pratique crée un faux sentiment de sécurité, ce qui entraîne des ajustements incorrects des moules, des retards dans les projets et une augmentation des coûts lorsque le matériau Exxtral authentique est finalement utilisé.

Stratégies de réduction des temps de cycle à l'aide de grades à haut débit

Optimiser la durée du cycle de moulage par injection est cruciale pour efficacité de la production. L'utilisation de produits à haut débit tels que Exxtral BMU 133 peut raccourcir considérablement la phase de remplissage. Cependant, le véritable défi réside souvent dans la phase de refroidissement. Des vitesses de cristallisation plus rapides exigent une approche plus intelligente du refroidissement.

Cristallisation et vitesse de refroidissement

Les matériaux à haut débit cristallisent souvent plus rapidement. Cette propriété signifie que la pièce se solidifie plus rapidement, ce qui permet de réduire le temps de refroidissement. Mais sans une gestion appropriée, cela peut entraîner des contraintes internes et un gauchissement de la pièce. La clé consiste à équilibrer la vitesse et le contrôle.

Comparaison des temps de refroidissement

Un système de refroidissement bien conçu est essentiel pour tirer parti des avantages d'un matériau tel que l'aluminium. Exxtral BMU 133. Voici une comparaison simplifiée basée sur nos données de test.

| Type de matériau | Phase de refroidissement typique | Réduction potentielle du temps |

|---|---|---|

| PP de qualité standard | 20 secondes | 0% |

| PP à haut débit | 15 secondes | ~25% |

Cela montre que la sélection des matériaux a un impact direct sur la durée du cycle, mais seulement si le processus est adapté en conséquence.

Optimisation des canaux de refroidissement pour la BMU 133

Avec un matériau à cristallisation rapide comme le Exxtral BMU 133, l'accent est mis sur les optimisation de la phase de refroidissement. Si le refroidissement est inégal, certaines zones se rétracteront plus rapidement que d'autres, ce qui entraînera un gauchissement de la pièce. Cela va à l'encontre de l'objectif de réduction du temps de cycle.

Placement stratégique des canaux de distribution

Les canaux de refroidissement doivent être placés stratégiquement pour extraire la chaleur de manière uniforme. Cela signifie qu'ils doivent être placés plus près des points chauds, tels que les sections épaisses ou les zones de passage. Un positionnement adéquat garantit un refroidissement plus efficace. isotherme10 minimisant ainsi le retrait différentiel qui est une des causes principales du gauchissement.

Chez MTM, nous conseillons souvent nos clients lors de leurs essais de moules en Chine sur la manière d'ajuster leurs paramètres de traitement pour des matériaux tels que Exxtral BMU 133. Un problème courant que nous rencontrons est l'inadéquation entre le potentiel du matériau et la capacité de refroidissement du moule.

Facteurs clés de la conception du refroidissement

Pour être efficace, la conception d'un système de refroidissement doit tenir compte de plusieurs détails. En collaboration avec nos clients, nous avons constaté que les facteurs suivants sont les plus importants pour réussir.

| Facteur de conception | Impact sur le refroidissement | Recommandation |

|---|---|---|

| Diamètre du canal | Affecte le débit du liquide de refroidissement | Diamètre plus important pour un débit plus élevé |

| Proximité de la surface | Contrôle le taux d'extraction de la chaleur | Plus proche pour un refroidissement plus rapide et uniforme |

| Température du liquide de refroidissement | Influence la vitesse de cristallisation | Moins élevé pour les cycles plus rapides, mais risque de stress |

| Disposition des circuits | Assure une température uniforme | Utiliser des circuits multiples pour les pièces complexes |

La mise en œuvre correcte de ces facteurs est essentielle pour raccourcir les temps de cycle sans sacrifier la qualité des pièces.

Les qualités à haut débit comme Exxtral BMU 133 offrent une voie claire vers des temps de cycle plus courts. Toutefois, leurs avantages ne se concrétisent qu'au travers d'une optimisation de la phase de refroidissement. La conception stratégique du refroidissement du moule est essentielle pour éviter les déformations et maximiser la qualité de l'air. efficacité de la production.

Traitement du gauchissement dans les applications de pare-chocs à parois longues et minces

Le gauchissement des pièces longues et à parois minces, comme les pare-chocs automobiles, est un problème persistant. Le problème provient souvent d'un refroidissement inégal ou du comportement du matériau. Pour réussir à mouler ces composants, il faut bien comprendre comment les matériaux tels que l'Exxtral BMU 133 se comportent dans des conditions de traitement spécifiques.

Principales causes du gauchissement

Le refroidissement différentiel est un facteur important. Si une zone de la pièce se refroidit plus rapidement qu'une autre, des contraintes internes s'accumulent, entraînant des déformations. De même, l'orientation des charges dans le plastique pendant l'injection influence considérablement le retrait et peut provoquer une déformation si elle n'est pas gérée correctement.

Ajustements du traitement des clés

Des ajustements mineurs des paramètres de traitement peuvent avoir un impact majeur sur le gauchissement des pare-chocs automobiles. Voici un guide rapide basé sur nos tests.

| Paramètres | Ajustement recommandé | Résultats attendus |

|---|---|---|

| Température du moule | Augmenter l'uniformité | Refroidissement différentiel réduit |

| Pression d'emballage | Optimiser et maintenir | Contraintes internes minimisées |

| Vitesse d'injection | Légère diminution | Orientation contrôlée des fibres |

Traitement du gauchissement dans les applications de pare-chocs à parois longues et minces

Un guide de dépannage technique pour le gauchissement doit commencer par le matériau lui-même. Les matériaux chargés de fibres de verre ou de minéraux, tels que l'Exxtral BMU 133, sont particulièrement susceptibles de se déformer si le processus n'est pas finement réglé. Le défi consiste à trouver un équilibre entre l'intégrité de la pièce et la stabilité dimensionnelle.

L'orientation des fibres et ses effets

Pendant l'injection, les fibres s'alignent dans le sens de l'écoulement de la matière fondue. Cela crée des taux de rétrécissement différents parallèlement et perpendiculairement à l'écoulement. Ce phénomène, connu sous le nom de retrait anisotrope11, L'effet d'ouverture de la porte est l'un des principaux facteurs de gauchissement dans les plastiques renforcés. L'emplacement de la porte et la géométrie de la pièce sont essentiels pour contrôler cet effet.

Une approche pratique du dépannage de la chaîne de production

Un dépannage efficace du gauchissement implique une approche systématique du diagnostic. En isolant les variables, nous pouvons identifier la cause première, qu'elle soit liée à la conception du moule, aux paramètres de traitement ou au matériau lui-même. Ce processus itératif est essentiel pour réduire les contraintes résiduelles et obtenir une pièce dimensionnellement stable.

| Domaine du problème | Cause potentielle | Étape de dépannage |

|---|---|---|

| Emplacement de la porte | Chemin d'écoulement déséquilibré | Simuler l'écoulement ; ajuster la position de la vanne |

| Canaux de refroidissement | Température inégale | Utiliser l'imagerie thermique ; nettoyer les canaux |

| Phase d'emballage | Pression non uniforme | Ajuster le profil et la durée de l'emballage |

| Lot d'articles | Contenu de remplissage incohérent | Vérifier le certificat d'analyse du matériau |

Le gauchissement dans les applications de pare-chocs est souvent dû à un refroidissement différentiel et à l'orientation des fibres. Pour résoudre efficacement le problème du gauchissement, il faut contrôler la température du moule, optimiser la pression de remplissage et gérer le flux de matière. Ces étapes sont cruciales pour la réduction des contraintes résiduelles et la stabilité des pièces.

Durabilité et recyclage : Le cycle de vie des pièces BMU 133

Les objectifs de développement durable des entreprises sont désormais un facteur majeur dans la sélection des matériaux. Les constructeurs automobiles veulent des matériaux performants qui soutiennent l'économie circulaire. Exxtral BMU 133, une polyoléfine thermoplastique (TPO), répond parfaitement à ce besoin. Ses propriétés intrinsèques en font l'un des matériaux les plus faciles à recycler pour les plastiques automobiles.

Comparaison de la recyclabilité

| Fonctionnalité | Exxtral BMU 133 (TPO) | Autres plastiques techniques |

|---|---|---|

| Base polymère | Polypropylène (PP) | ABS, PC, mélanges |

| Flux de recyclage | Bien établi | Séparation plus complexe |

| L'énergie pour le retraitement | Relativement faible | Peut être plus élevé |

| Conservation des biens | Bon après recyclage | Variable, se dégrade souvent |

Il s'agit donc d'un choix judicieux pour la création de matériaux automobiles durables.

La recyclabilité d'Exxtral BMU 133 est un avantage clé. En tant que TPO, il peut être recyclé mécaniquement. Cela signifie que les pièces de rebut provenant de la production ou des véhicules en fin de vie peuvent être collectées, broyées, fondues et transformées en nouveaux composants. Ce processus favorise une économie circulaire pour le PP dans l'industrie automobile.

Les défis de la boucle de recyclage

Cependant, le recyclage dans le monde réel n'est pas parfait. La contamination par les peintures, les revêtements et d'autres matières plastiques peut réduire la qualité du matériau recyclé. Pour y remédier, les méthodes de recyclage avancées gagnent du terrain. Ces procédés chimiques permettent de décomposer le plastique en ses éléments de base.

Options de recyclage avancées

L'une de ces méthodes est Pyrolyse12. Ce procédé permet de traiter les déchets plastiques mixtes plus efficacement que le recyclage mécanique. Il reconvertit le plastique en huile brute, qui peut ensuite être utilisée pour produire de nouveaux plastiques de qualité vierge. Cela permet de créer un véritable circuit fermé pour des matériaux tels que l'Exxtral BMU 133. Chez MTM, nous conseillons nos clients sur la manière dont les choix de matériaux effectués aujourd'hui influencent les flux de recyclage futurs.

| Étape du recyclage | Principaux éléments à prendre en compte |

|---|---|

| Collection | Tri efficace des types de plastique |

| Traitement | Élimination des contaminants tels que la peinture |

| Répulsif | Garantir une qualité constante des produits recyclés |

| Réutilisation | Application dans les parties non critiques d'abord |

La composition d'Exxtral BMU 133 en fait un candidat de choix pour le recyclage, soutenant ainsi les objectifs de durabilité des entreprises. Son intégration dans un cadre d'économie circulaire permet de réduire les déchets et de promouvoir la réutilisation de matériaux précieux au sein de la chaîne d'approvisionnement automobile.

Comparaison entre Exxtral BMU 133 et les copolymères à impact standard

Lors de la sélection des matériaux, les ingénieurs de projet se demandent souvent pourquoi ils devraient spécifier un grade supérieur comme Exxtral BMU 133. Un copolymère à impact standard peut sembler suffisant et plus rentable. Cependant, la décision dépend entièrement des exigences de l'application.

Principaux facteurs de différenciation des performances

Exxtral BMU 133 est un composé de polypropylène. Il est spécifiquement formulé avec un ensemble d'additifs unique. Cet ensemble d'additifs offre des performances supérieures que les grades standard ne peuvent égaler, en particulier dans les pièces automobiles ou industrielles exigeantes.

Un look tête à tête

Voici une comparaison simple basée sur les résultats de nos tests avec les clients. Cela permet de comprendre pourquoi le processus de sélection des résines d'ingénierie est si important pour la réussite d'un projet.

| Fonctionnalité | Exxtral BMU 133 | Copolymère à impact standard |

|---|---|---|

| Rigidité | Haut | Modéré |

| Résistance aux chocs | Excellent, surtout à basse température | Bon à température ambiante, cassant au froid |

| Finition de la surface | Très brillant, résistant aux rayures | Standard, sujet aux éraflures |

| Stabilité dimensionnelle | Très élevé | Modéré |

La véritable valeur de l'Exxtral BMU 133 réside dans son ensemble d'additifs sophistiqués. Il ne s'agit pas d'un simple polypropylène, mais d'un système soigneusement équilibré. Les copolymères standard offrent une résistance de base aux chocs, mais ce grade Borealis est conçu pour assurer la cohérence et la fiabilité sous contrainte.

Au-delà des propriétés de base

Les additifs contenus dans l'Exxtral BMU 133 apportent des avantages décisifs. Par exemple, son système de charge offre une grande rigidité et un retrait très faible et uniforme. Ceci est crucial pour les pièces de grande taille nécessitant des tolérances serrées. Les matériaux standard présentent souvent un retrait imprévisible, ce qui entraîne des déformations et des problèmes d'ajustement lors de l'assemblage. Cela peut entraîner des retards importants lors des essais de moulage.

Le rôle des additifs spécialisés

La formulation comprend des agents de nucléation13 qui contrôlent le processus de cristallisation. Il en résulte une structure de polymère plus fine et plus uniforme. Il en résulte une meilleure résistance mécanique et un meilleur état de surface dès la sortie du moule. C'est pour obtenir le bon matériau, comme la qualité exacte d'Exxtral BMU 133, que nos clients font appel à MTM. Nous veillons à ce qu'ils testent le matériau de production final dès le premier jour.

Lorsque l'on compare Borealis Exxtral au PP standard, le choix porte sur la gestion des risques. Le coût initial plus élevé d'une résine technique permet souvent d'éviter des modifications coûteuses de l'outillage et des retards de production ultérieurs.

Exxtral BMU 133 justifie son coût par une rigidité, une résistance aux chocs et une stabilité dimensionnelle supérieures. Les copolymères standard conviennent pour les applications moins exigeantes, mais pour les applications critiques, la qualité technique garantit des performances fiables et un lancement de la production plus aisé.

Vérifier l'authenticité des matériaux chez votre partenaire d'injection chinois

Il est essentiel de s'assurer que votre partenaire chinois utilise la résine spécifiée. Vous ne pouvez pas vous contenter de faire confiance, vous devez vérifier. Le processus commence par la documentation et les contrôles physiques. Cette combinaison de documents et d'inspections pratiques constitue la première ligne de défense contre la substitution de matériaux.

Le pouvoir de la paperasserie

Demandez toujours le certificat d'analyse (COA) pour le lot spécifique de matériaux. Ce document fournit des données clés du fabricant. Il s'agit d'une base de référence pour savoir ce que l'on peut attendre des performances et des propriétés de la résine pendant le processus de moulage.

Vérification physique des sacs

Ne négligez pas l'évidence. Inspectez les sacs de résine dès leur arrivée sur le site. Vérifiez que le fabricant a apposé les marques d'origine, que les étiquettes de qualité sont correctes et qu'il y a des numéros de lot. Ces détails doivent correspondre au certificat d'origine que vous avez reçu. Toute anomalie constitue un signal d'alarme majeur.

| Étape de vérification | Domaine d'action clé | Ce qu'il faut rechercher |

|---|---|---|

| Documentation | Certificat d'analyse (COA) | Numéro de lot, propriétés principales, nom du fabricant |

| Inspection des sacs | Emballage d'origine | Sceaux intacts, marquage correct, étiquette de qualité |

| Correspondance des étiquettes | Références croisées | S'assurer que le numéro de lot du sac correspond au COA |

Au-delà des contrôles de base

Un certificat d'analyse est un bon point de départ, mais il n'est pas infaillible. Un fournisseur déterminé pourrait fournir un COA légitime tout en utilisant un matériau différent et moins cher. C'est pourquoi une approche multicouche est essentielle pour les composants critiques, en particulier ceux qui utilisent des matériaux performants tels que Exxtral BMU 133.

Réalisation d'un audit des fournisseurs

Un audit solide des fournisseurs en Chine ne se limite pas à l'examen des documents. Vous devez demander un échantillon du lot exact destiné à votre projet. Cet échantillon peut être envoyé à un laboratoire tiers pour une vérification indépendante si l'application est très sensible. Cette étape permet d'obtenir une preuve définitive.

Une autre mesure pratique consiste à demander des photos des sacs de matériel sur place, avec un horodatage ou un identifiant unique visible. Bien qu'elle ne soit pas parfaite, cette mesure ajoute une couche supplémentaire de responsabilité. Pour une assurance ultime, des techniques avancées telles que Spectroscopie14 peut créer une empreinte chimique du matériau, qui est ensuite comparée à un échantillon de qualité connue.

| Méthode de vérification | Fiabilité | Coût |

|---|---|---|

| Examen des documents (COA) | Moyen | Faible |

| Contrôle visuel des sacs | Moyen | Faible |

| Tests en laboratoire par des tiers | Haut | Moyenne-élevée |

| Prélèvement d'échantillons sur place | Haut | Élevé (voyage) |

La vérification de l'authenticité de la résine est une étape non négociable. Combinez l'examen de la documentation, l'inspection physique des sacs et des marquages, et envisagez des tests par une tierce partie pour les projets critiques. Cette diligence protège le calendrier, le budget et la qualité du produit final de votre projet, en vous assurant d'obtenir exactement ce que vous avez spécifié.

Sécurisez votre alimentation Exxtral BMU 133 avec MTM dès aujourd'hui

Vous souhaitez réaliser des essais de moules fiables et dans les délais avec Exxtral BMU 133 en Chine ? Ne prenez pas le risque d'un retard ou d'un matériel non authentique - contactez MTM pour un accès immédiat à l'Exxtral BMU 133 authentique, pré-stocké localement. Envoyez votre demande dès maintenant et garantissez des essais de moules automobiles validés et sans problème à chaque fois !

-

La compréhension de ce test permet de quantifier la capacité d'un matériau à résister à des impacts soudains, ce qui est crucial pour la durabilité des composants. ↩

-

Comprendre comment cette propriété fondamentale des matériaux détermine la rigidité des composants et l'intégrité structurelle dans les applications d'ingénierie. ↩

-

La compréhension de ce concept permet de prévoir la défaillance des matériaux dans des environnements à température variable. ↩

-

La compréhension de ce concept permet de prévoir le comportement du matériau et de prévenir le gauchissement des pièces. ↩

-

La compréhension de ce concept permet d'optimiser les vitesses d'injection pour les pièces complexes et le comportement du flux de matière. ↩

-

La compréhension de cette propriété permet aux ingénieurs de prévoir le comportement des matériaux et de concevoir des assemblages plus durables et plus stables. ↩

-

Explorez cette métrique pour mieux prévoir le comportement d'un polymère au cours du processus de moulage par injection. ↩

-

Découvrez comment ce procédé électrique modifie les surfaces de polymères pour des applications industrielles d'impression et de collage. ↩

-

Comprendre comment cette propriété du polymère influe sur le retrait de la pièce, la résistance et les performances du produit final. ↩

-

La compréhension de ce concept permet de concevoir des systèmes de refroidissement pour une qualité uniforme des pièces et une réduction des contraintes. ↩

-

La compréhension de ce concept permet de prévoir le comportement du matériau pendant le moulage, ce qui améliore la qualité des pièces. ↩

-

Découvrez comment ce processus thermique décompose les plastiques en matières premières précieuses pour une économie circulaire. ↩

-

Découvrez comment ces agents affinent la structure des polymères pour améliorer les propriétés des pièces finales et la vitesse de traitement. ↩

-

Découvrez comment cette méthode offre une preuve scientifique de l'identité chimique d'un polymère, préservant ainsi l'intégrité du matériau. ↩