Trouver la bonne résine PBT pour le moulage de précision en Chine peut faire dérailler tout le calendrier de votre projet. De nombreux ingénieurs se heurtent à l'incohérence de l'approvisionnement en matériaux, à des spécifications de qualité peu claires et à des difficultés de traitement qui entraînent des cycles d'essais et d'erreurs coûteux.

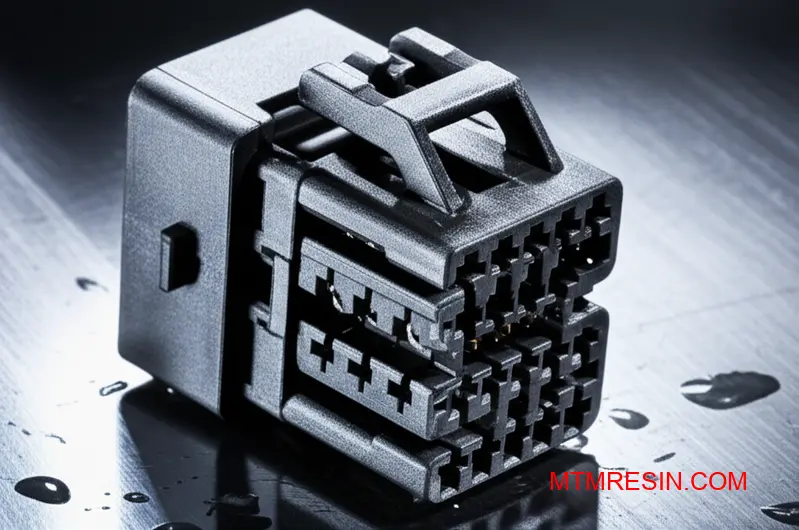

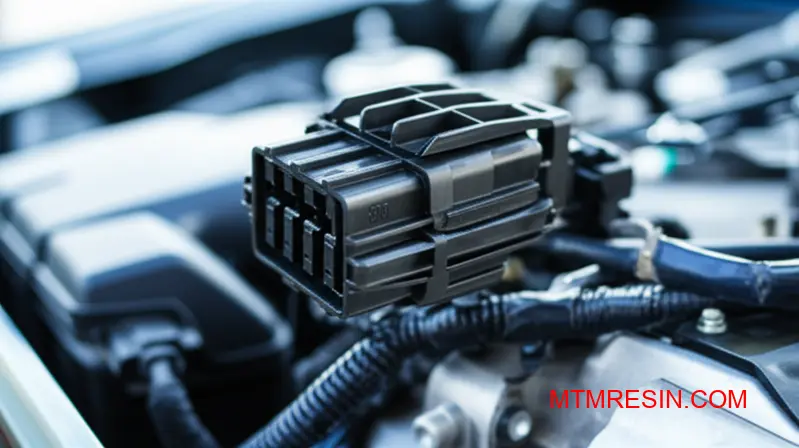

Valox PBT offre une stabilité dimensionnelle et une résistance à l'humidité supérieures à celles des alternatives en nylon, ce qui en fait le choix privilégié pour les connecteurs automobiles et les composants électriques nécessitant des performances fiables dans des environnements difficiles.

Dans le cadre de mon travail à MTM, j'ai aidé des équipes d'ingénieurs à naviguer dans les complexités de la sélection des grades Valox et de l'optimisation du traitement. Ce guide couvre tous les aspects, des propriétés des matériaux aux paramètres de moulage, afin que vous puissiez prendre des décisions éclairées pour votre prochain projet en Chine.

Importance stratégique de Valox PBT dans l'ingénierie de précision

Lorsque la précision n'est pas négociable, le choix des matériaux devient critique. Dans le domaine de l'ingénierie, nous évaluons souvent des options telles que le nylon, le PET et le PBT Valox. Bien que chacun ait ses mérites, la résine Valox offre toujours une stabilité dimensionnelle supérieure, en particulier dans les environnements où l'humidité et la température fluctuent.

Pourquoi Valox PBT se distingue-t-il ?

La tendance du nylon à absorber l'humidité peut entraîner un gonflement et des modifications des propriétés, ce qui constitue un risque pour les pièces à tolérance serrée. Le PBT de Valox, en revanche, n'absorbe que très peu l'humidité. Cela garantit que les composants conservent leurs dimensions et performances spécifiées tout au long de leur durée de vie.

Stabilité comparative

Les données montrent clairement pourquoi Valox est souvent préféré pour les applications de haute précision.

| Matériau | Absorption d'humidité (à 23°C, 50% RH) | Impact sur la stabilité dimensionnelle |

|---|---|---|

| Valox PBT | Très faible (<0,2%) | Haut |

| Nylon (PA66) | Modéré (~2.5%) | Faible à modéré |

| PET | Faible (<0,6%) | Modéré à élevé |

Cette stabilité fait de Valox un choix fiable pour les conceptions techniques complexes.

Au-delà de la stabilité dimensionnelle

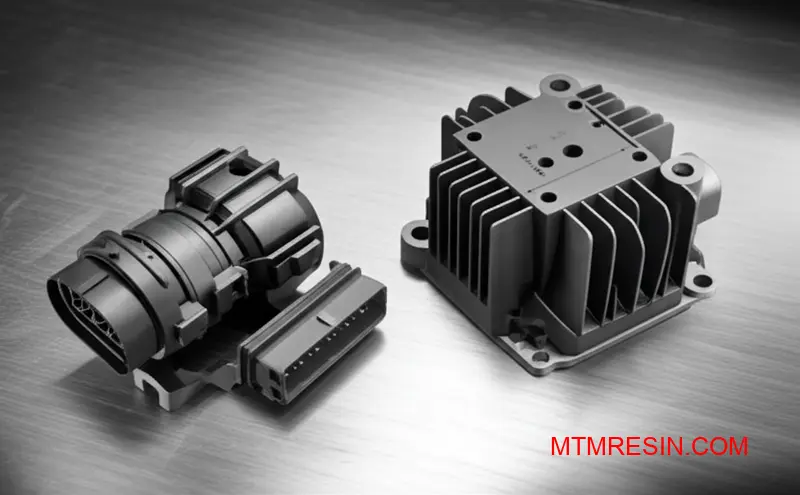

Les avantages de la résine Valox vont au-delà de la stabilité. Ses excellentes propriétés d'isolation électrique en font un choix de premier ordre pour les connecteurs automobiles et les boîtiers électroniques. Ces applications exigent des performances constantes, car même des modifications mineures du matériau dues à l'absorption d'humidité peuvent entraîner des défaillances critiques au fil du temps.

En outre, sa résistance à une large gamme de produits chimiques, y compris les fluides automobiles et les solvants industriels, constitue un avantage significatif. Cela garantit une fiabilité à long terme dans des environnements opérationnels agressifs, un facteur clé pour les composants utilisés dans l'industrie ou l'automobile.

Considérations relatives au traitement pour les essais de moulage

L'obtention de ces propriétés dépend d'un traitement correct. Valox PBT est sensible à Hydrolyse1 pendant le moulage si les granulés ne sont pas correctement séchés au préalable. Ce processus chimique peut dégrader la chaîne de polymères, ce qui affaiblit considérablement la résistance mécanique et l'intégrité de la pièce finale.

Chez MTM, nous veillons à ce que nos matériaux d'essai Valox soient stockés dans des conditions optimales. Cela permet d'éviter de tels problèmes et permet à votre équipe en Chine de réaliser des essais de moules précis sans se soucier de la qualité des matériaux qui pourrait compromettre les résultats.

| Paramètres | Valox PBT | Nylon (PA66) |

|---|---|---|

| Température de séchage | 120-140°C | 80-90°C |

| Temps de séchage | 2-4 heures | 2-4 heures |

| Température de fusion | 240-260°C | 260-290°C |

| Température du moule | 60-90°C | 80-120°C |

En résumé, le PBT Valox offre une stabilité dimensionnelle et une résistance chimique exceptionnelles, essentielles pour les composants de précision. Une manipulation correcte des matériaux est essentielle pour exploiter tout son potentiel et garantir des performances fiables dans des applications exigeantes allant de l'électronique aux pièces automobiles.

Décryptage du portefeuille de résines Valox : De 310 à 420SEO

Naviguer dans le portefeuille de résines Valox peut s'avérer complexe. Chaque grade offre des propriétés distinctes adaptées à des applications spécifiques. Comprendre les différences fondamentales entre les séries est la première étape vers une sélection éclairée des matériaux pour votre projet. Ceci est particulièrement vrai pour les industries exigeantes.

Les principales familles Valox

Le portefeuille est principalement divisé en grades non chargés et renforcés. La série 300 représente les résines PBT non chargées, connues pour leur excellente aptitude à la transformation et à la finition de surface. En revanche, la série 400 incorpore des fibres de verre renforcées, ce qui améliore considérablement les propriétés mécaniques.

Comparaison des séries clés

| Série | Caractéristiques principales | Bénéfice principal |

|---|---|---|

| Série 300 | PBT non remplie | Esthétique et fluidité de la surface excellentes |

| Série 400 | PBT renforcé de verre | Résistance et rigidité élevées |

La principale distinction au sein de la famille Valox se situe entre les grades non chargés et les grades renforcés. Ce choix a un impact direct sur les caractéristiques de performance de la pièce finale. Il s'agit d'un sujet de discussion fréquent lorsque les clients ont besoin de matériaux pour des essais de moulage en Chine.

Série 300 vs. série 400

La série 300, non chargée, est idéale pour les pièces nécessitant une finition de surface de haute qualité et des détails complexes. Pensez aux connecteurs électriques ou aux boîtiers d'appareils électroménagers. Ses excellentes propriétés d'écoulement lui permettent de s'adapter à des géométries de moules complexes.

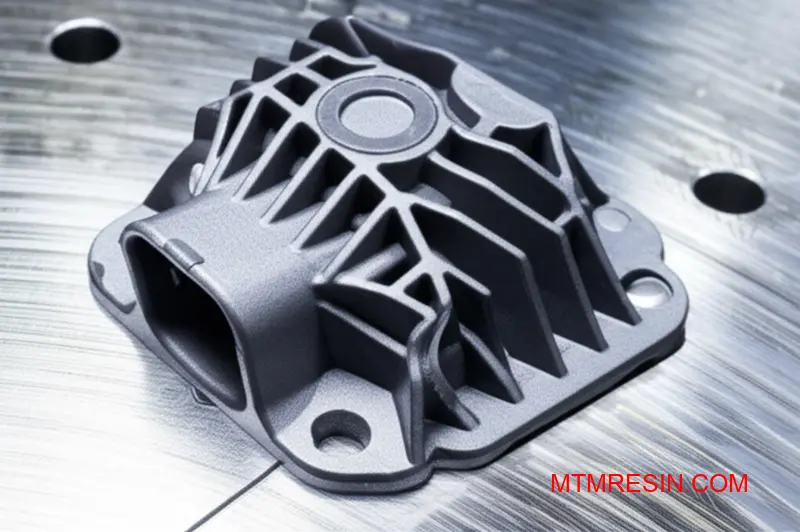

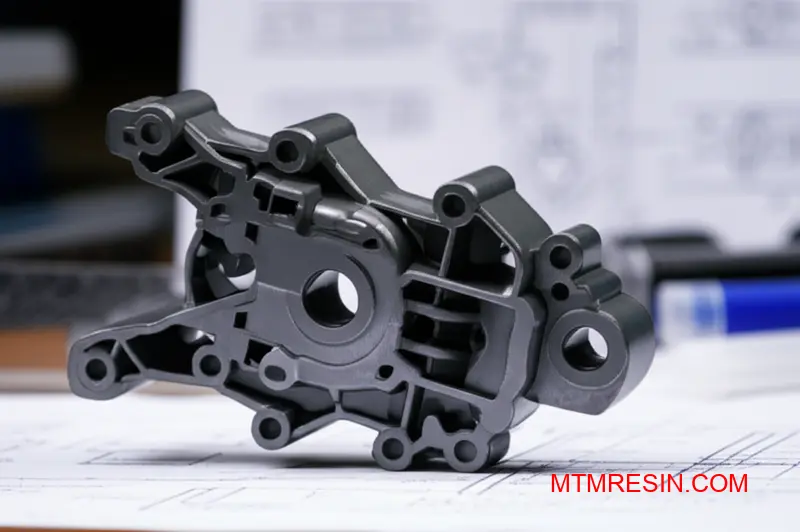

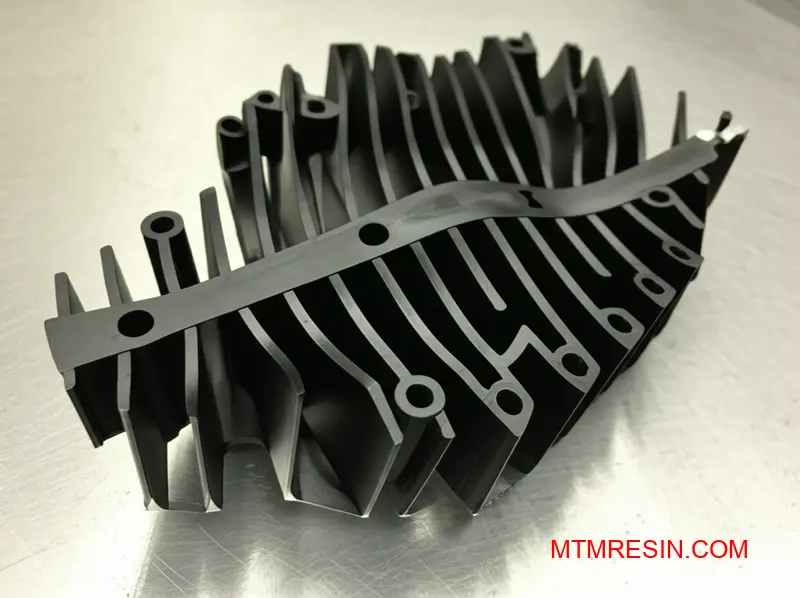

La série 400 est le cheval de bataille des composants structurels. L'ajout de fibres de verre crée un composite d'une résistance, d'une rigidité et d'une stabilité dimensionnelle supérieures. Cela en fait un choix de premier ordre pour les pièces automobiles, les boîtiers de pompes industrielles et les supports de charge où l'intégrité mécanique n'est pas négociable.

Applications de grades spécifiques

Valox 357

Le Valox 357 est un grade non chargé modifié par impact. Il est largement utilisé dans les applications nécessitant une bonne résistance chimique et une ténacité accrue par rapport au PBT standard, notamment dans certains boîtiers de capteurs automobiles.

Valox 420SEO

Le Valox 420SEO est peut-être le grade le plus connu. Il s'agit d'un PBT 30% chargé de verre avec un indice de flamme V-0. Son équilibre entre haute résistance, rigidité et propriétés électriques en fait un produit de base pour les connecteurs, les bobines et les interrupteurs. Son excellente Résistance au fluage2 est essentielle ici.

Valox 553

Valox 553 est une résine 30% renforcée de verre et de minéraux. Ce mélange offre un très faible gauchissement et une excellente stabilité dimensionnelle, une exigence courante pour les grands panneaux plats de carrosserie automobile ou les boîtiers électroniques complexes où la planéité est essentielle.

La compréhension de la gamme Valox est cruciale pour la sélection des matériaux. La série 300 non chargée excelle en termes d'esthétique, tandis que la série 400 renforcée offre une résistance structurelle. Les grades tels que 420SEO et 553 offrent des propriétés spécialisées pour les applications électriques et automobiles exigeantes.

Propriétés physiques clés : Pourquoi les ingénieurs choisissent Valox PBT

L'avantage de l'ingénierie

Les ingénieurs choisissent souvent le PBT Valox pour ses performances constantes. Il s'agit d'un matériau fiable qui équilibre la résistance mécanique, la stabilité dimensionnelle et la facilité de mise en œuvre. Cela en fait un choix de premier ordre pour les composants complexes où la défaillance n'est pas envisageable. Des résultats prévisibles sont essentiels.

Équilibrer les performances et la fiabilité

Lorsqu'il s'agit de spécifier des matériaux, il est essentiel de trouver un équilibre entre plusieurs exigences. Valox excelle dans ce domaine. Sa combinaison unique de propriétés garantit que les pièces ne répondent pas seulement aux spécifications initiales, mais qu'elles conservent leur intégrité pendant toute la durée de vie du produit, ce qui est crucial pour la réputation et la sécurité de la marque.

| Focus sur la propriété | Application typique | Résultat |

|---|---|---|

| Résistance mécanique | Boîtiers, connecteurs | Durabilité |

| Résistance chimique | Pièces détachées automobiles | Longévité |

| Isolation électrique | Interrupteurs, prises | Sécurité |

Attributs de performance de base

La valeur du PBT Valox est évidente lorsqu'on examine ses résistances spécifiques. Dans le monde de l'automobile, son excellente résistance chimique Valox est un avantage majeur. Les composants exposés aux huiles, aux graisses et à divers carburants conservent leur intégrité structurelle, empêchant le gonflement ou la fissuration pendant toute la durée de vie du véhicule.

Propriétés d'isolation électrique

Pour les applications électriques, l'accent est mis sur l'isolation. Valox offre une rigidité diélectrique3, La constante diélectrique stable du PBT est essentielle pour prévenir les fuites de courant électrique. La constante diélectrique stable du PBT profite également aux composants haute fréquence, garantissant l'intégrité du signal dans l'électronique moderne. Ceci est essentiel pour la sécurité et la performance.

Stabilité à la chaleur

La chaleur est un autre facteur critique. La température élevée de déviation thermique des grades Valox garantit que les composants ne se déforment pas lorsqu'ils sont exposés à des températures élevées. Ceci est vital pour les pièces automobiles sous le capot ou à l'intérieur d'appareils électroniques compacts fonctionnant à chaud, où les performances doivent rester stables.

| Propriété | Pertinence pour le secteur automobile | Pertinence du secteur électrique |

|---|---|---|

| Résistance chimique | Résiste aux huiles, carburants et solvants | Résiste aux agents de nettoyage et aux produits chimiques industriels |

| Rigidité diélectrique | Isolation des capteurs et des connecteurs | Empêche la formation d'arcs électriques dans les interrupteurs et les prises de courant |

| Résistance à la chaleur | Maintien de l'intégrité à proximité des moteurs | Gère la chaleur des composants de haute puissance |

Le PBT Valox est spécifié par les ingénieurs pour ses propriétés physiques robustes. Sa résistance chimique supérieure, sa rigidité diélectrique élevée et son excellente stabilité à la chaleur en font un choix fiable pour les composants critiques des secteurs exigeants de l'automobile et de l'électricité, garantissant des performances et une sécurité à long terme.

Valox non rempli ou rempli de verre : Impact sur l'intégrité structurelle

Le choix entre un Valox non chargé et un Valox chargé de verre est une décision cruciale pour l'intégrité structurelle. L'ajout de fibres de verre modifie considérablement les propriétés du matériau. Il ne s'agit pas seulement d'ajouter de la résistance ; c'est un compromis entre la rigidité, la ténacité et même la façon dont la pièce est traitée.

Résine Valox non chargée

Le PBT non chargé, ou Valox, offre de bonnes performances générales. Il présente une excellente résistance chimique et d'excellentes propriétés électriques. Son utilisation structurelle est préférable pour les composants qui ne sont pas soumis à de fortes contraintes mécaniques, mais qui nécessitent une stabilité dimensionnelle et une bonne finition de surface.

Résine Valox remplie de verre

Le Valox renforcé de fibres de verre améliore considérablement les propriétés mécaniques. L'ajout de fibres de verre augmente la rigidité et la résistance, ce qui le rend adapté aux applications exigeantes. Toutefois, ce renforcement peut réduire la résistance aux chocs et poser des problèmes de mise en œuvre qui doivent être pris en compte.

Comparaison des performances clés

| Propriété | Valox non rempli | Valox rempli de verre |

|---|---|---|

| Rigidité | Modéré | Très élevé |

| Résistance à la traction | Bon | Excellent |

| Résistance aux chocs | Haut | Modéré |

| Finition de la surface | Excellent | Bon |

Au-delà de la fiche technique, les différences entre la résine non chargée et la résine chargée deviennent encore plus évidentes. L'ajout de fibres de verre n'est pas une simple amélioration ; il modifie fondamentalement le comportement du matériau. Nous conseillons souvent à nos clients de tenir compte de ces compromis pratiques lors des essais de moulage.

Impact du renforcement du verre

Le Valox renforcé de verre offre une augmentation substantielle de la résistance à la traction et de l'élasticité. Module de flexion4. Il est donc idéal pour les pièces qui doivent résister à la flexion et à la déformation sous charge, telles que les supports, les boîtiers ou les connecteurs. Les fibres agissent comme un squelette dans la matrice polymère.

Le compromis de la fragilité

Toutefois, cette rigidité accrue a un coût. Les fibres peuvent interrompre la capacité de la chaîne polymère à absorber l'énergie d'impact, ce qui rend le matériau plus fragile. Une pièce en Valox non remplie peut se bosseler ou se déformer à l'impact, tandis qu'une version remplie de verre est plus susceptible de se fissurer.

Considérations relatives au traitement

En outre, l'orientation des fibres de verre pendant le moulage par injection peut provoquer un retrait anisotrope, entraînant un gauchissement. Il s'agit d'un problème courant que nous aidons à résoudre chez MTM, en veillant à ce que les moules de nos clients soient conçus pour s'adapter au comportement unique du Valox renforcé de verre. Le choix de la bonne qualité est essentiel.

Le Valox chargé de verre offre une rigidité et une résistance à la traction supérieures pour les pièces porteuses. Le Valox non chargé offre une meilleure résistance aux chocs et une finition de surface plus fine. Le choix final dépend de l'équilibre entre ces compromis mécaniques pour répondre aux exigences structurelles de votre application spécifique.

Considérations sur les retardateurs de flamme : Comprendre les caractéristiques du Valox V0

Lors de la conception de composants électroniques, l'ignifugation n'est pas seulement une caractéristique, c'est une exigence de sécurité essentielle. La norme UL94 V0 est l'étalon-or pour de nombreuses applications. Elle garantit qu'un matériau s'éteindra rapidement après avoir été exposé à une flamme, minimisant ainsi le risque d'incendie.

Pourquoi V0 est une référence

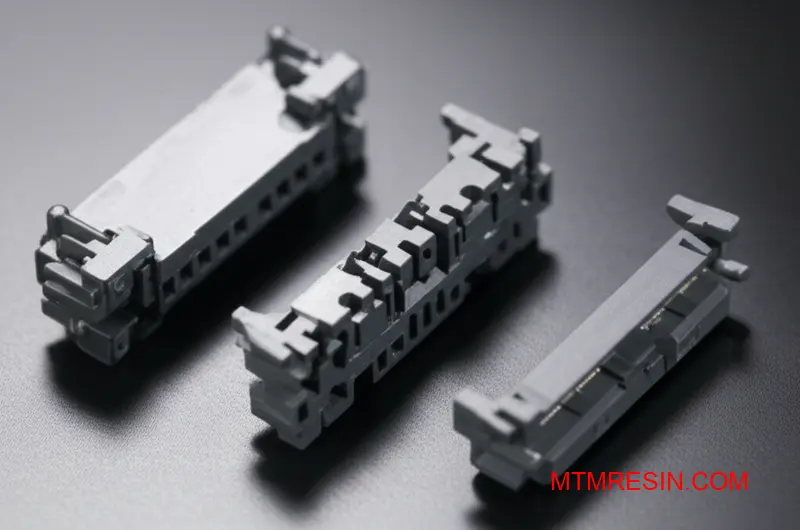

Les matériaux comme le Valox PBT sont souvent choisis pour leurs excellentes propriétés électriques et mécaniques. L'obtention d'un classement V0, en particulier pour les conceptions à parois minces, témoigne d'une formulation supérieure. C'est essentiel pour les pièces telles que les connecteurs et les disjoncteurs où la chaleur et les courants électriques sont constants.

Comprendre les notations

Le classement V0 est plus strict que les classements V1 ou V2, car il permet une combustion minimale et l'absence de gouttes enflammées.

| Evaluation | Temps de combustion | Écoulement |

|---|---|---|

| V0 | S'arrête dans les 10 secondes | Aucun n'est autorisé |

| V1 | S'arrête dans les 30 secondes | Aucun n'est autorisé |

| V2 | S'arrête dans les 30 secondes | Les gouttes enflammées sont autorisées |

Cette distinction est cruciale pour la sélection des matériaux lors des essais de moulage.

Pour les composants électroniques, le respect des normes réglementaires telles que la norme UL94 n'est pas négociable. Le défi est d'autant plus grand que les pièces sont de plus en plus petites et fines. Un matériau qui atteint V0 à 3,0 mm peut échouer à 0,8 mm, une épaisseur courante pour les connecteurs modernes.

Les nuances des tests UL94

Le test de combustion verticale UL94 est un processus rigoureux. Une flamme est appliquée à un échantillon pendant une durée déterminée et le temps qu'il met à s'éteindre est mesuré. Ce processus nous aide à comprendre les performances réelles d'un matériau sous contrainte thermique et constitue un facteur clé dans la validation des matériaux.

Performance des parois minces

L'obtention d'un classement V0 dans les sections minces est une prouesse technique. La masse réduite du matériau peut se consumer plus rapidement. C'est là que des qualités spécifiques de PBT ignifugé, comme certaines résines Valox, brillent vraiment. Elles sont formulées pour maintenir l'ignifugation même à des épaisseurs minimales. Un autre paramètre clé que nous prenons souvent en considération est la Indice limite d'oxygène (ILO)5, qui permet de quantifier l'inflammabilité.

Grades Valox recommandés pour V0

Dans le cadre de mon travail chez MTM, j'oriente souvent les clients vers des qualités spécifiques de Valox en fonction de l'épaisseur de la paroi de leur application.

| Valox Grade | V0 Épaisseur (typique) | Candidature commune |

|---|---|---|

| Valox 420SEO | 0,75 mm | Connecteurs, interrupteurs |

| Valox DR48 | 1,5 mm | Boîtiers, prises |

| Valox 357X | 0,4 mm | Composants miniatures |

Le choix du bon grade est essentiel pour réussir la certification et garantir la fiabilité du produit.

La sélection du bon grade Valox avec un classement UL94 V0 à l'épaisseur requise est vitale pour la sécurité et la conformité des composants électroniques. Chez MTM, nous stockons ces grades de PBT ignifuges spécifiques pour garantir que les essais de vos moules répondent à ces normes.

Valox vs. Nylon 66 : Choix pour les applications électriques

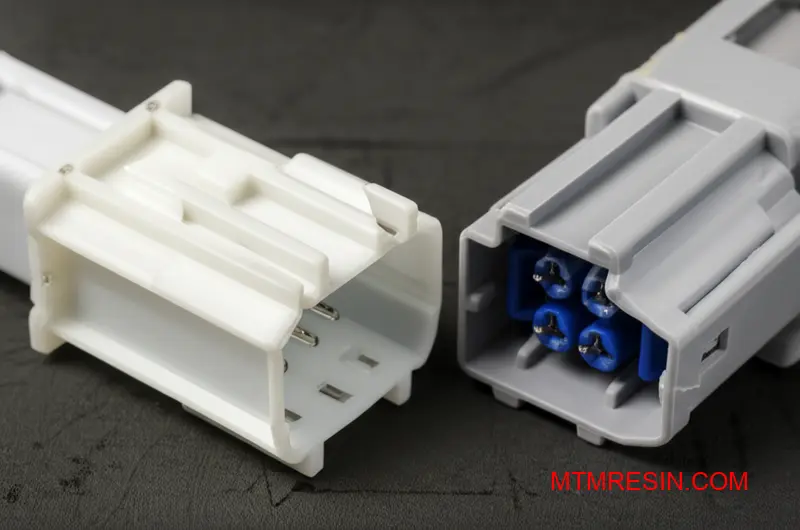

Lors de la sélection d'un matériau pour les applications électriques, en particulier les connecteurs, l'environnement joue un rôle important. Le choix entre le Valox (PBT) et le Nylon 66 (PA66) se résume souvent à un facteur critique : l'humidité. Bien que ces deux matériaux soient d'excellents thermoplastiques techniques, leurs performances dans des conditions humides diffèrent considérablement.

Le défi des environnements humides

Le nylon 66 est hygroscopique, ce qui signifie qu'il absorbe facilement l'eau contenue dans l'air. Cette absorption peut altérer sa stabilité dimensionnelle et ses propriétés d'isolation électrique. Pour un connecteur précis, il s'agit d'une préoccupation majeure. Le Valox, en revanche, absorbe beaucoup moins l'humidité, ce qui en fait un choix plus stable.

Comparaison initiale des biens

| Propriété | Valox (PBT) | Nylon 66 (PA66) |

|---|---|---|

| Absorption de l'humidité | Très faible | Haut |

| Stabilité dimensionnelle | Excellent | Moyen (sur sol mouillé) |

| Climat adapté | Humide / humide | Secs / contrôlés |

Cette stabilité fait de Valox un matériau fiable pour les applications où la constance est essentielle.

Le principal problème du Nylon 66 dans les environnements humides est sa susceptibilité à l'hydrolyse, où les molécules d'eau décomposent les chaînes de polymères. Ce processus dégrade l'intégrité mécanique et électrique du matériau au fil du temps. Pour les pièces telles que les connecteurs automobiles exposés aux éléments, ce phénomène peut entraîner une défaillance prématurée.

Décomposition technique : PBT vs. PA66

Le Valox, un type de PBT, possède une structure chimique intrinsèquement plus résistante à l'eau. Sa faible absorption d'humidité signifie que ses dimensions physiques et ses propriétés électriques restent remarquablement stables, même lorsqu'elles sont soumises à une forte humidité. Il s'agit d'un avantage essentiel pour le maintien de tolérances serrées dans la conception des connecteurs. Le matériau Cristallinité6 y contribue également en créant une structure plus compacte qui résiste aux infiltrations d'eau.

Impact sur la performance électrique

L'absorption d'humidité a un impact direct sur les capacités d'isolation d'un matériau. Lorsque le Nylon 66 absorbe de l'eau, sa rigidité diélectrique et sa résistivité volumique peuvent diminuer de manière significative. D'après les tests que nous avons effectués avec nos clients, ce changement peut compromettre la sécurité et la fiabilité d'un composant électrique. Valox conserve ses excellentes propriétés électriques de manière beaucoup plus constante.

| Propriété électrique | Valox (PBT) dans l'air humide | Nylon 66 (PA66) dans l'air humide |

|---|---|---|

| Rigidité diélectrique | Stable | Diminutions |

| Résistivité volumique | Stable | Diminutions |

| Changement de dimension | Minime | Important |

Chez MTM, nous orientons souvent nos clients vers Valox pour des essais de moules impliquant des pièces destinées à des régions humides, afin de s'assurer que leurs conceptions passent la validation sans problèmes liés à l'humidité.

Pour les applications électriques dans des environnements humides, la faible absorption d'humidité de Valox offre une stabilité dimensionnelle et électrique supérieure. Le Nylon 66 est un matériau solide mais il est compromis par l'eau, ce qui fait de Valox le choix le plus fiable pour les composants nécessitant une constance des performances à long terme.

Directives de conception pour Valox : Côtes, bossages et épaisseur de paroi

Lorsque vous concevez des pièces avec Valox, la gestion de l'épaisseur des parois est votre première ligne de défense contre les défauts. L'idéal est d'obtenir une épaisseur uniforme, mais lorsque des variations sont nécessaires, la transition doit être progressive. Les changements brusques peuvent provoquer des concentrations de contraintes et des marques d'enfoncement, en particulier avec des matériaux à cycle rapide comme le PBT.

Épaisseur optimale de la paroi

Le maintien d'une épaisseur de paroi correcte permet au matériau Valox de s'écouler uniformément et de refroidir uniformément. Cela permet d'éviter les déformations et les marques d'enfoncement, qui sont des problèmes courants. D'après nos tests, le respect des plages recommandées est essentiel pour la qualité et la performance des pièces.

Plages d'épaisseur générales de Valox

| Valox Grade Type | Épaisseur recommandée (mm) |

|---|---|

| Grades non pourvus | 1.0 - 3.5 |

| Rempli de verre | 1.5 - 5.0 |

| Retardateur de flamme | 1.2 - 4.0 |

Principes de conception des nervures

Les nervures renforcent la solidité sans ajouter d'épaisseur ou de poids importants. Toutefois, des nervures mal conçues peuvent créer des problèmes esthétiques tels que des marques d'enfoncement. La clé consiste à faire en sorte que l'épaisseur de base de la nervure soit une fraction de l'épaisseur de la paroi adjacente, généralement de l'ordre de 50-60%. Cela permet de minimiser l'accumulation de matière.

Une bonne conception des pièces Valox est plus qu'une simple théorie ; elle a un impact direct sur l'efficacité de la production et la qualité de la pièce finale. La nature semi-cristalline du PBT signifie qu'il se rétracte en refroidissant, et les sections épaisses sont la cause principale des marques d'enfoncement disgracieuses sur la surface opposée.

Prévention des défauts courants

Pour éviter ces problèmes, le rapport entre l'épaisseur des nervures et l'épaisseur des parois n'est pas négociable. Je conseille toujours à mes clients de commencer par 50% et de n'augmenter l'épaisseur que si l'analyse structurelle l'exige. Un rayon généreux à la base de la nervure contribue également à l'amélioration du rapport entre l'épaisseur de la nervure et l'épaisseur de la paroi. Indice de fluidité de la fonte7 et réduit le stress.

Meilleures pratiques en matière de conception de côtes

| Paramètres | Recommandation | Raison d'être |

|---|---|---|

| Hauteur des côtes | < 3x l'épaisseur de la paroi | Prévient les problèmes de refroidissement et les ruptures. |

| Rayon de la base de la nervure | > 0,5x l'épaisseur de la paroi | Réduit la concentration du stress. |

| Espacement des nervures | > 2x l'épaisseur de la paroi | Assure un refroidissement adéquat entre les côtes. |

| Angle de tirant d'eau | 0,5° - 1,5° par côté | Facilite l'éjection des pièces. |

Chez MTM, nous veillons à ce que vous disposiez de la bonne qualité de Valox pour votre essai de moule. Cela vous permet de tester ces principes de conception avec le matériau exact destiné à la production, ce qui vous évite des modifications coûteuses de l'outil par la suite. Un essai réussi valide à la fois le moule et la conception de la pièce.

Il est essentiel de respecter les directives spécifiques de Valox concernant l'épaisseur des parois et le rapport entre les nervures et les parois. Ces règles permettent d'éviter les défauts de moulage courants, tels que les marques d'enfoncement, et garantissent l'intégrité structurelle et la qualité esthétique de vos composants PBT finaux. Cette approche proactive permet de gagner du temps et de réduire les coûts.

Stratégies de placement des vannes pour les pièces de Valox renforcées de verre

Lors du moulage avec du Valox renforcé de verre, l'emplacement de la porte est une décision cruciale. Il influence directement la façon dont les fibres de verre s'alignent dans le polymère fondu. Cet alignement, ou l'orientation des fibres, détermine la résistance finale de la pièce et peut provoquer un gauchissement si elle n'est pas gérée correctement. Il est essentiel de bien concevoir les portillons pour le PBT.

Le défi de l'orientation des fibres

Une grille incorrecte entraîne un alignement des fibres qui crée une contrainte interne. Cela entraîne souvent un gauchissement des pièces après l'éjection. L'objectif est de créer un front d'écoulement prévisible et uniforme, en veillant à ce que les fibres soient orientées de manière à renforcer la pièce là où elle a le plus besoin de force.

Lignes de soudure et esthétique

Les lignes de soudure se forment là où deux fronts de fusion se rencontrent. Dans le Valox chargé de verre, les fibres ne s'entremêlent pas à travers cette ligne, ce qui crée un point faible et une tache visible à la surface. L'emplacement de la porte détermine l'endroit où ces lignes de soudure apparaissent sur la pièce finale.

| Emplacement de la porte | Impact sur l'orientation des fibres | Impact sur les lignes de soudure |

|---|---|---|

| Fin de la partie | Aligne les fibres le long de la trajectoire du flux | Pousse la ligne de soudure jusqu'à l'extrémité de la pièce |

| Centre de la pièce | Crée un motif de fibres radial | Possibilité de créer plusieurs lignes de soudure sur les bords |

| Près d'une zone critique | Peut renforcer des caractéristiques spécifiques | Peut placer une ligne de soudure dans un point faible |

Les principes physiques qui sous-tendent ces questions sont simples mais essentiels. Les fibres de verre agissent comme de minuscules barres d'acier dans le béton ; elles ne sont résistantes que sur leur longueur. Lorsque la résine Valox s'écoule dans le moule, ces fibres s'alignent dans le sens de l'écoulement, comme des troncs d'arbre dans une rivière. Cet alignement directionnel est à l'origine de nombreux problèmes.

Comprendre le gauchissement à partir de l'orientation des fibres

La question principale est la suivante Rétrécissement anisotrope8. Le matériau se rétracte moins dans le sens de l'orientation des fibres et plus dans le sens transversal. Ce retrait différentiel crée des contraintes internes qui plient ou tordent la pièce lorsqu'elle refroidit. Une mauvaise conception de la porte PBT exacerbe cet effet.

Renforcement des lignes de soudure faibles

La résistance de la ligne de soudure est une préoccupation majeure. Comme les fibres ne traversent pas la ligne de soudure, ces zones peuvent être nettement plus faibles que le reste de la pièce. Lors de nos essais avec nos clients, nous avons constaté qu'un portillon bien placé peut déplacer une ligne de soudure vers une zone non critique, préservant ainsi l'intégrité structurelle de la pièce.

| Problème | Solution de stratégie de portail | Résultats attendus |

|---|---|---|

| Les pages de guerre | Porte le long de l'axe le plus long | Favorise un écoulement uniforme et unidirectionnel |

| Ligne de soudure faible | Porte de position pour déplacer la ligne de soudure | Place le point faible dans une zone peu sollicitée |

| Tache superficielle | Utiliser un ventilateur ou une porte à onglets | Réduit le cisaillement et améliore l'état de surface |

Chez MTM, nous aidons souvent nos clients à analyser la conception de leur portail. Parfois, un simple ajustement peut éviter des modifications coûteuses de l'outil. Il s'agit de contrôler le front d'écoulement de la résine Valox dès le départ.

Le placement correct des portillons pour le Valox renforcé de verre n'est pas une simple suggestion, c'est une exigence. Il régit l'orientation des fibres et l'emplacement des lignes de soudure, ce qui a un impact direct sur la résistance mécanique, la stabilité dimensionnelle et l'aspect de la pièce. Une conception stratégique de l'opercule est essentielle pour obtenir des résultats de moulage satisfaisants.

Contrôle du retrait du moule et du gauchissement dans le PBT Valox

Le contrôle du retrait et du gauchissement dans le PBT Valox est un défi courant. Le succès dépend de la maîtrise des paramètres de traitement clés. Ces ajustements influencent directement la stabilité dimensionnelle de la pièce finale, évitant ainsi de coûteux défauts de moulage par injection.

Principaux paramètres de traitement

Il est essentiel d'affiner votre processus. L'interaction entre le refroidissement et l'emballage détermine le résultat. De petites modifications peuvent avoir un impact significatif sur la qualité des pièces.

Rôle de la durée de refroidissement

Un temps de refroidissement suffisant permet à la structure cristalline de se fixer correctement. La précipitation de cette étape entraîne souvent un retrait imprévisible lorsque la pièce refroidit à l'extérieur du moule. Cela peut entraîner un gauchissement important.

Impact de la pression d'emballage

La pression d'emballage compense le rétrécissement du matériau lors de son refroidissement. Une application correcte garantit le remplissage complet de la cavité, réduisant ainsi les vides et les marques d'enfoncement.

| Paramètres | Effet sur la rétraction | Effet sur le gauchissement |

|---|---|---|

| Augmentation de la pression d'emballage | Diminutions | Peut augmenter (en cas d'irrégularité) |

| Augmentation du temps de refroidissement | Stabilise | Diminutions (si uniformes) |

| Diminution de la température de fusion | Augmentations | Peut augmenter |

| Augmentation de la température du moule | Diminutions | Peut diminuer (si uniforme) |

En tant que matériau semi-cristallin, le comportement de Valox PBT pendant le refroidissement est distinct. Les chaînes de polymères s'organisent en structures ordonnées, ce qui entraîne une réduction significative du volume. Ce processus est le principal moteur du taux de rétrécissement élevé du Valox.

Dépannage pour les ingénieurs

Lorsque vous êtes confronté à des défauts, concentrez-vous sur la relation entre la pression et le temps. L'objectif est de gérer la transition du matériau d'un état fondu à un état solide à l'intérieur du moule.

Le problème de l'emballage insuffisant

Si la pression de tassement est trop faible ou appliquée pendant une durée trop courte, le matériau se détache des parois du moule au fur et à mesure qu'il cristallise. Cela conduit à des températures plus élevées que prévu. Rétrécissement volumétrique9 et peut entraîner des marques d'enfoncement ou des vides. C'est une cause fréquente de défaillance des pièces.

Paramètres d'équilibrage pour réduire le gauchissement PBT

Pour réduire le gauchissement des pièces en PBT, il faut adopter une approche équilibrée. Bien qu'une pression de garnissage élevée réduise le retrait, elle peut, si elle est appliquée de manière inégale, créer des contraintes internes qui provoquent un gauchissement ultérieur. Nous conseillons souvent à nos clients de commencer par une pression modérée et de l'ajuster en fonction de la géométrie de la pièce.

| Scénario | Symptôme | Mesures recommandées |

|---|---|---|

| Faible pression d'emballage | Marques d'affaissement, rétrécissement important | Augmentation de la pression ou de la durée de l'emballage |

| Pression de garnissage élevée | Flash, contrainte interne élevée | Diminuer la pression d'emballage, vérifier le tonnage de la pince. |

| Temps de refroidissement court | Déformation après éjection | Augmenter le temps de refroidissement, assurer un refroidissement uniforme |

Il est essentiel de disposer d'un approvisionnement régulier en Valox provenant d'une source fiable telle que MTM. Cela vous permet de développer un processus stable sans vous soucier des variations de matériaux qui affectent vos résultats.

Pour gérer efficacement le Valox PBT, il faut équilibrer le temps de refroidissement et la pression de remplissage. Ce contrôle est fondamental pour prévenir les défauts courants du moulage par injection et garantir que les pièces répondent à des spécifications dimensionnelles précises.

Considérations relatives à la conception de la vis et à la vitesse d'injection pour le PBT

La transformation du PBT nécessite une attention particulière à la conception de la vis et à la vitesse d'injection afin d'obtenir des résultats optimaux. D'après nos tests, une vis à usage général est généralement suffisante, mais les spécificités sont importantes. Pour des matériaux tels que le Valox, une configuration adéquate permet d'éviter la dégradation et de garantir l'intégrité des pièces.

Paramètres recommandés pour la vis

Une vis dont le rapport longueur/diamètre (L/D) se situe entre 20:1 et 24:1 est idéale. Cela permet d'obtenir un temps de séjour suffisant pour une fusion uniforme sans risque de dégradation thermique. Le taux de compression doit rester modéré.

| Paramètres | Valeur recommandée | Raison |

|---|---|---|

| Rapport L/D | 20:1 - 24:1 | Assure une fusion uniforme |

| Taux de compression | 2.5:1 - 3.0:1 | Empêche la chaleur de cisaillement excessive |

| Type de vis | Usage général | Suffisant pour la plupart des qualités de PBT |

Note sur les buses

Utilisez toujours une buse à écoulement libre. Évitez les buses à obturation, car le cisaillement qu'elles introduisent peut facilement dégrader le PBT, ce qui fragilise les pièces. Ce petit détail peut faire une différence significative dans la qualité de la pièce finale.

La vitesse d'injection est un facteur d'équilibre essentiel lors du moulage du PBT. Sa faible viscosité à l'état fondu signifie qu'il s'écoule facilement, mais cette caractéristique le rend également susceptible de poser des problèmes si la vitesse n'est pas gérée correctement. Vous devez trouver le juste milieu entre le remplissage de la pièce et l'endommagement du matériau.

Éviter le brûlage par cisaillement

Les vitesses d'injection élevées génèrent un frottement important, ou une contrainte de cisaillement, au sein des chaînes de polymères. Le matériau peut alors brûler et laisser des traces sombres sur la pièce. Lorsque nous travaillons avec des clients sur leurs essais Valox, nous conseillons toujours de commencer avec une vitesse modérée et de l'augmenter avec prudence.

Remplissage des sections à parois minces

À l'inverse, une vitesse d'injection trop lente peut entraîner une congélation prématurée, ce qui se traduit par des tirs courts, en particulier dans les sections à parois minces. Pour les géométries complexes, un profil d'injection en plusieurs étapes est souvent nécessaire pour remplir complètement la pièce sans provoquer de brûlures de cisaillement. La clé consiste à utiliser une vitesse plus élevée pour les sections fines et à ralentir pour les zones plus épaisses. Une vitesse Taux de cisaillement10 peut rapidement dégrader le matériau s'il n'est pas géré.

| Phase d'injection | Vitesse | Application |

|---|---|---|

| Remplissage initial | Modéré | Remplir les coureurs et la zone des portes sans heurts |

| Remplissage principal | Rapide | Remplit rapidement les sections à parois minces |

| Emballer/tenir | Lenteur | Permet de tasser les sections épaisses et de réduire les pertes. |

Chez MTM, nous aidons nos clients à résoudre ces problèmes en veillant à ce qu'ils disposent du matériel adéquat et des connaissances fondamentales en matière de traitement pour un procès réussi.

En résumé, la réussite du moulage des PBT dépend d'une vis bien choisie et d'une vitesse d'injection équilibrée. Un rapport L/D adéquat empêche la dégradation du matériau, tandis qu'une vitesse d'injection soigneusement contrôlée assure un remplissage complet sans provoquer de défauts induits par le cisaillement.

Applications de connecteurs automobiles : Pourquoi Valox reste la norme

Lors de la sélection d'une résine pour connecteur automobile, l'environnement sous le capot représente le défi le plus difficile à relever. Le PBT Valox est devenu la norme non pas par hasard, mais parce qu'il a toujours été performant dans les domaines les plus importants. Il résiste de manière fiable aux températures extrêmes, aux vibrations et à l'exposition aux produits chimiques courants dans les compartiments moteur.

Exigences de performance clés

Pour les ingénieurs, le choix des matériaux est essentiel. La défaillance n'est pas une option lorsqu'il s'agit de la sécurité et de la fiabilité des véhicules. Valox offre un profil équilibré qui répond à ces exigences strictes, garantissant que les connecteurs conservent leur intégrité pendant toute la durée de vie du véhicule. Voici une comparaison simplifiée.

| Propriété | Exigence | Valox Performance |

|---|---|---|

| Stabilité thermique | Résistance de -40°C à 150°C | Excellent |

| Résistance chimique | Résiste aux huiles, carburants et graisses | Haut |

| Isolation électrique | Résistance diélectrique élevée | Excellent |

| Stabilité dimensionnelle | Faible absorption d'humidité | Haut |

Le véritable test pour les applications PBT sous le capot est l'exposition à long terme à des conditions difficiles. Il ne s'agit pas seulement de survivre à un événement unique, mais d'endurer des années de service. Les grades Valox sont spécifiquement formulés pour offrir une résistance chimique supérieure aux fluides automobiles qui dégraderaient des matériaux de moindre qualité.

Résistance aux fluides automobiles

Les connecteurs sont fréquemment exposés à l'huile de moteur, à l'essence, au liquide de frein et au liquide de refroidissement. Ces produits chimiques peuvent provoquer le gonflement, le ramollissement ou la fissuration des matériaux. Le PBT Valox conserve ses propriétés structurelles et électriques, évitant ainsi une défaillance prématurée. Cette résilience réduit le risque de réclamations coûteuses au titre de la garantie et assure la fiabilité du système.

Survivre au cyclage thermique

Le compartiment moteur est soumis à des variations constantes de température, allant du froid glacial aux fortes chaleurs de fonctionnement. Ces cycles thermiques peuvent entraîner une dilatation et une contraction des matériaux, ce qui provoque des microfissures et des défaillances de connexion. Valox présente un changement dimensionnel minimal, un facteur clé pour éviter des problèmes tels que Fissuration sous contrainte chimique11 lorsqu'elle est combinée à des charges mécaniques et chimiques.

| Exposition aux fluides | Résistance du Valox | Impact sur les connecteurs |

|---|---|---|

| Huile moteur / Graisse | Excellent | Pas de gonflement ni de perte d'intégrité |

| Essence / Diesel | Très bon | Maintien de l'étanchéité et de la force de connexion |

| Liquide de frein | Excellent | Prévient la dégradation des matériaux |

| Liquides de refroidissement (Glycol) | Très bon | Des performances stables dans le temps |

Chez MTM, nous fournissons souvent des qualités spécifiques de Valox à nos clients pour des essais de moulage en Chine, afin de garantir que leurs pièces répondent dès le départ à ces exigences rigoureuses sous le capot.

Le mélange de stabilité thermique, de résistance chimique et d'intégrité dimensionnelle du PBT Valox en fait la référence pour les connecteurs sous le capot. Ses performances éprouvées dans ces environnements exigeants garantissent la fiabilité à long terme requise dans les applications automobiles modernes, évitant ainsi des défaillances coûteuses.

Améliorez la réussite de vos projets : Choisissez MTM pour Valox PBT

Vous êtes prêt à vous approvisionner en Valox PBT et à effectuer des essais de moulage en Chine ? Contactez MTM dès maintenant pour bénéficier d'un accès instantané à du Valox de qualité technique en stock et de conseils d'experts - pas d'expédition à l'étranger ni de retards. Obtenez un devis rapide, accélérez votre ingénierie de précision et garantissez la cohérence des matériaux grâce à l'assistance locale de confiance de MTM !

-

Comprendre comment ce processus chimique peut avoir un impact sur l'intégrité des matériaux et la performance des pièces lors d'un traitement à haute température. ↩

-

Découvrez comment cette propriété influe sur les performances à long terme des pièces sous une charge constante, ce qui est crucial pour la conception de composants structurels. ↩

-

La compréhension de cette propriété permet de concevoir des composants électriques à haute tension plus sûrs et plus fiables. ↩

-

La compréhension de cette propriété permet de prédire la résistance d'un matériau à la flexion sous charge. ↩

-

Comprendre comment cet indice quantifie l'inflammabilité des matériaux, en aidant à la sélection avancée des matériaux pour les applications critiques. ↩

-

Découvrez comment la structure interne d'un matériau détermine ses performances réelles et sa résistance à l'humidité. ↩

-

La compréhension de cette propriété permet de prévoir le comportement du matériau pendant le moulage, ce qui améliore la précision de la conception et le contrôle du processus. ↩

-

Découvrez comment cette propriété provoque le gauchissement et affecte la précision dimensionnelle des pièces moulées. ↩

-

La compréhension de ce concept permet de prédire le comportement des matériaux et d'améliorer la qualité des pièces au-delà des simples mesures linéaires. ↩

-

La compréhension de ce concept est essentielle pour optimiser le flux de matière et prévenir la dégradation moléculaire au cours du processus d'injection. ↩

-

Il est essentiel de comprendre ce mécanisme de défaillance pour concevoir des pièces plastiques durables exposées aux produits chimiques courants utilisés dans l'industrie automobile. ↩