Quando la prova dello stampo dipende dall'esatto grado Ultradur specificato nel progetto, i ritardi nell'approvvigionamento possono far deragliare le tempistiche dell'intero progetto. Gli ingegneri devono costantemente bilanciare i requisiti di prestazione con la disponibilità dei materiali, soprattutto quando si ha a che fare con l'ampia gamma di PBT di BASF, dove una scelta sbagliata può compromettere la stabilità dimensionale o il ritardo di fiamma.

Ultradur PBT offre una stabilità dimensionale e una resistenza chimica superiori rispetto a PA66, con gradi specifici come B 4300 G6 che forniscono un rinforzo in fibra di vetro 30% per i connettori automobilistici, mentre la serie HR offre una resistenza all'idrolisi per ambienti difficili.

Lavorando con team di ingegneri di diversi settori, ho notato che la scelta di Ultradur diventa spesso eccessiva a causa dell'enorme numero di varianti disponibili. Questa guida analizza il processo decisionale, dalla comprensione delle gerarchie dei gradi all'ottimizzazione della catena di fornitura in Cina.

Il nome Ultradur copre un'ampia famiglia di resine PBT. La comprensione della gerarchia è fondamentale per scegliere il grado giusto. Non si tratta di un solo materiale, ma di un portafoglio progettato per diverse esigenze ingegneristiche. Per chiarezza, possiamo suddividerlo in tre categorie principali.

Gradi standard non rinforzati

Questi sono i gradi Ultradur fondamentali. Offrono buone caratteristiche di fluidità e finitura superficiale. Sono indicati per applicazioni in cui l'elevata resistenza meccanica non è il requisito principale, come ad esempio alloggiamenti estetici o semplici connettori elettrici in cui l'isolamento è l'obiettivo principale.

Serie rinforzata con fibra di vetro

Quando servono rigidità e resistenza, ci si rivolge alla serie rinforzata con fibre di vetro. L'aggiunta di fibre di vetro migliora notevolmente le proprietà meccaniche. Questo li rende adatti a componenti strutturali che devono sopportare carichi significativi, come le parti di automobili o i componenti di macchinari industriali.

| Tipo di grado | Beneficio primario | Caso d'uso comune |

|---|---|---|

| Standard | Flusso e finitura eccellenti | Alloggiamenti elettrici |

| Rinforzato | Alta resistenza e rigidità | Parti strutturali per autoveicoli |

| Specialità | Prestazioni specifiche | Connettori con esigenze di FR |

Modifiche speciali

Questa categoria comprende materiali come le resine ignifughe. Sono progettati per applicazioni in cui la sicurezza e la conformità a standard come la UL 94 sono fondamentali. Questi gradi specifici di Ultradur si trovano nell'elettronica di consumo e nei sistemi elettrici.

La scelta della giusta serie Ultradur va oltre la scheda tecnica. Si tratta di adattare i punti di forza del materiale alle esigenze specifiche del progetto. La scelta tra una qualità standard, rinforzata o speciale ha implicazioni significative sia per le prestazioni che per la lavorazione.

Mappatura dei requisiti alla giusta serie

Gli ingegneri mi chiedono spesso quale sia il grado Ultradur PBT migliore. La risposta parte dalla funzione principale dell'applicazione. Si tratta di un componente strutturale sottoposto a un carico costante o di un involucro per un'elettronica sensibile? Per le parti strutturali, il PBT rinforzato con fibre di vetro è quasi sempre il punto di partenza. La percentuale di fibre determina la rigidità finale.

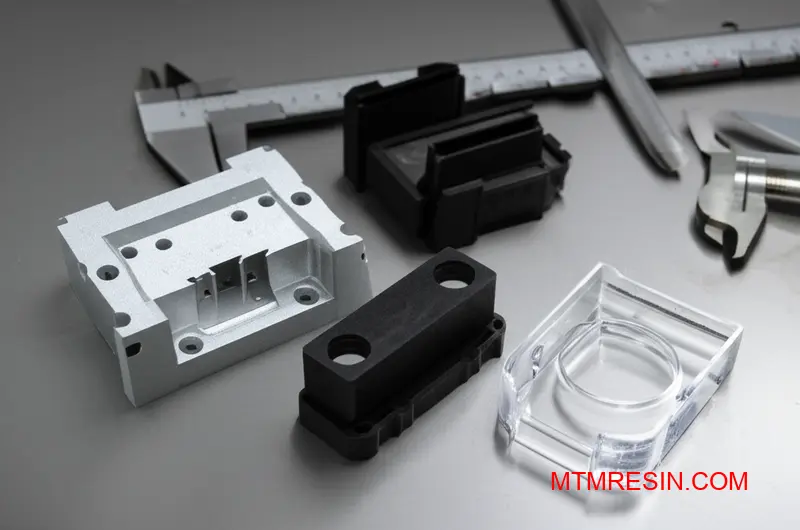

Impatto sui parametri di lavorazione

Un fattore critico che vediamo nelle prove sugli stampi è il modo in cui il rinforzo influisce sulla lavorazione. L'aggiunta di fibre di vetro aumenta la resistenza del materiale. Viscosità1, che spesso richiede la regolazione della pressione e della temperatura di iniezione. I gradi non rinforzati scorrono più facilmente, riempiendo parti complesse e a pareti sottili con meno sforzo. Noi di MTM forniamo questi diversi gradi in modo che i team in Cina possano convalidare lo stampo e il processo con il materiale esatto.

| Requisiti | Serie Ultradur consigliata | Considerazioni chiave |

|---|---|---|

| Alta rigidità | Rinforzato con fibra di vetro | È necessaria una pressione di iniezione più elevata |

| Sicurezza elettrica | Ritardante di fiamma | Può influire sulla colorabilità |

| Geometria complessa | Standard Non rinforzato | Eccellente capacità di riempimento degli stampi |

Le resine ritardanti di fiamma introducono un'altra variabile. Pur garantendo una sicurezza essenziale, gli additivi possono talvolta influenzare le proprietà meccaniche o il comportamento di lavorazione. Ecco perché è così importante un'adeguata prova dello stampo.

Scegliere il giusto grado Ultradur significa bilanciare esigenze meccaniche, requisiti di sicurezza e lavorabilità. Comprendere le differenze fondamentali tra le serie standard, rinforzate e ritardanti di fiamma è il primo passo per selezionare il materiale ideale per il successo della vostra specifica applicazione.

Analisi dei gradi rinforzati: Quando specificare Ultradur B 4300 G6 vs. G4

Quando si sceglie un PBT rinforzato, la scelta si riduce spesso a Ultradur B 4300 G6 e G4. La differenza principale è il contenuto di fibra di vetro. Il G6 contiene fibra di vetro 30%, mentre il G4 ha 20%. Questo cambiamento, apparentemente piccolo, ha un impatto notevole sulle proprietà meccaniche.

Differenze di prestazioni chiave

L'elevato contenuto di fibra di vetro del G6 si traduce direttamente in una maggiore rigidità e resistenza. È l'opzione ideale per le parti che devono resistere alla deformazione sotto carico. Il G4, pur rimanendo robusto, offre una fluidità leggermente migliore e un diverso rapporto costo-prestazioni.

In sintesi: G6 vs G4

| Grado | Fibra di vetro (%) | Beneficio primario |

|---|---|---|

| Ultradur B 4300 G6 | 30% | Massima rigidità e resistenza |

| Ultradur B 4300 G4 | 20% | Prestazioni equilibrate |

Questo confronto iniziale aiuta a prendere una decisione per le vostre specifiche esigenze applicative.

Approfondiamo i dettagli. La fibra di vetro 30% di Ultradur B 4300 G6, spesso etichettata come PBT GF30, lo rende significativamente più rigido del grado G4. I dati dei nostri test interni mostrano un notevole aumento del modulo di trazione, fondamentale per i componenti strutturali.

Confronto tra resistenza alla trazione e rigidità

Per applicazioni come i connettori automobilistici, un'elevata rigidità è essenziale per evitare la flessione dei pin e garantire connessioni affidabili. Il grado G6 fornisce questa rigidità supplementare. Il G4 è ancora un materiale eccellente, ma è più adatto per alloggiamenti o coperture in cui i carichi meccanici sono meno impegnativi. Anche la direzione delle fibre influisce sulla resistenza, una proprietà nota come Anisotropia2.

Idoneità all'applicazione

Quando i clienti in Cina devono eseguire prove di stampo per pezzi impegnativi, spesso consiglio di iniziare con Ultradur B 4300 G6. Avere entrambi i gradi pronti a MTM consente una rapida convalida. È possibile testare prima l'opzione più robusta e poi valutare se il G4 soddisfa i requisiti.

| Proprietà | Ultradur B 4300 G4 | Ultradur B 4300 G6 |

|---|---|---|

| Modulo di trazione (MPa) | ~8000 | ~10000 |

| Resistenza alla trazione (MPa) | ~115 | ~130 |

| Caso d'uso comune | Alloggiamenti, coperture | Connettori strutturali, staffe |

La scelta tra Ultradur B 4300 G6 e G4 dipende dal carico meccanico. Il G6 offre una rigidità superiore per le applicazioni più impegnative, mentre il G4 offre un profilo equilibrato. La scelta giusta è fondamentale per il successo della prova stampo e per le prestazioni del prodotto finale.

Combattere l'idrolisi: Selezione dei gradi Ultradur HR per gli ambienti automobilistici

Nella progettazione automobilistica, i componenti sono costantemente esposti a condizioni difficili. Calore, umidità e agenti chimici creano un ambiente in cui le plastiche standard possono degradarsi rapidamente. Questo degrado spesso porta a guasti prematuri dei componenti, un problema critico per la sicurezza e l'affidabilità.

La sfida dell'elettronica automobilistica moderna

I veicoli moderni si affidano in larga misura a sensori elettronici e unità di controllo. Questi componenti si trovano spesso nel vano motore o nel sottoscocca, dove devono affrontare fluttuazioni di temperatura estreme e umidità elevata. La scelta del materiale giusto non è solo una scelta di design, ma è essenziale per le prestazioni a lungo termine.

Perché il PBT standard non è sempre sufficiente

Il polibutilene tereftalato (PBT) standard è un ottimo materiale, ma ha un noto punto debole: l'idrolisi. Se esposto all'umidità ad alte temperature, le catene polimeriche si rompono, facendo perdere al materiale la sua resistenza meccanica e diventando fragile. Questo può portare a guasti del sistema.

Per le applicazioni automobilistiche critiche, dobbiamo andare oltre i gradi standard. È qui che diventano essenziali i materiali specializzati. La serie Ultradur HR di BASF è stata sviluppata appositamente per affrontare la sfida della degradazione dei polimeri in ambienti difficili.

Il vantaggio dei gradi HR Ultradur

La sigla ‘HR’ in Ultradur HR sta per Hydrolysis Resistant (resistente all'idrolisi). Questi gradi sono stati modificati chimicamente per resistere agli effetti dannosi di idrolisi3 molto meglio del PBT standard. Questa maggiore stabilità è fondamentale per i sensori, i connettori e gli alloggiamenti delle unità di controllo che devono funzionare perfettamente per anni.

Soddisfare gli standard automobilistici

I produttori di automobili si affidano a rigorosi standard di prova come le specifiche USO (USCAR) per convalidare la durata dei componenti. I gradi Ultradur HR sono progettati per superare questi test impegnativi, che simulano anni di esposizione a cicli di calore e umidità estremi. I risultati dei nostri test confermano le loro prestazioni superiori.

| Proprietà | PBT standard | Ultradur B4330 G6 HR |

|---|---|---|

| Resistenza alla trazione dopo 1000 ore | Calo significativo | Alta ritenzione |

| Resistenza all'urto dopo 1000 ore | Fallimento fragile | Mantiene la resistenza |

| Classificazione di classe USCAR | Classe 1/2 | Classe 3/4 |

Noi di MTM guidiamo spesso i clienti verso i gradi Ultradur HR per le prove sugli stampi, quando l'affidabilità è fondamentale. Avere questi materiali pre-stockati in Cina significa non ritardare le prove in attesa di una spedizione di resina specializzata da oltreoceano.

I gradi Ultradur HR offrono una resistenza superiore all'idrolisi, rendendoli ideali per i sensori automobilistici e le unità di controllo in ambienti difficili. Questa scelta di materiali previene i guasti prematuri delle parti e garantisce che i componenti soddisfino i rigorosi standard industriali come i test USCAR, assicurando un'affidabilità a lungo termine.

Criticità della stabilità dimensionale: Utilizzo di Ultradur S 4090 per una bassa deformazione

La sfida della deformazione del PBT

Il PBT standard è un materiale fantastico, ma la sua tendenza a deformarsi può essere un grosso problema. Ciò è particolarmente vero per i componenti piatti e di grandi dimensioni, per i quali è fondamentale mantenere la stabilità dimensionale. Questo problema deriva spesso da un ritiro non uniforme durante il processo di raffreddamento dopo lo stampaggio a iniezione.

Presentazione di Ultradur S 4090

Per risolvere questo problema, sono stati sviluppati gradi specializzati come l'Ultradur S 4090 di BASF. Questo materiale è una miscela di PBT+ASA studiata appositamente per ridurre la deformazione. Offre un miglioramento significativo nel controllo dimensionale senza sacrificare i vantaggi fondamentali del PBT, rendendolo ideale per le applicazioni più esigenti.

| Caratteristica | PBT standard | Ultradur S 4090 |

|---|---|---|

| Uso primario | Uso generale | Parti a bassa curvatura |

| Tendenza alla deformazione | Da moderato a elevato | Molto basso |

| Geometria della parte | Meno sensibile | Ideale per pezzi piatti e di grandi dimensioni |

Perché il PBT standard si deforma

La causa principale della deformazione nel PBT rinforzato con fibre di vetro è il ritiro differenziale. Le fibre si allineano in modo diverso nella direzione del flusso rispetto alla direzione del flusso trasversale. Questo crea tensioni interne quando il pezzo si raffredda, portando alla distorsione. Si tratta di un comportamento fondamentale del materiale che si accentua nei pezzi più grandi.

La soluzione a bassa pagina

La serie Ultradur S, compresa Ultradur S 4090, modifica la matrice polimerica. Miscelando il PBT con materiali come l'ASA o il PET, la miscela ottiene un ritiro più isotropo o uniforme. Questo riduce le tensioni interne causate dall'orientamento delle fibre e migliora significativamente la planarità finale e la precisione dimensionale del pezzo.

Confronto del tasso di restringimento

In base ai nostri test comparativi, la differenza è evidente. Il ritiro più equilibrato dei gradi a bassa asportazione è fondamentale. Questa modifica Cristallinità4 Il comportamento contribuisce a garantire che il pezzo si conformi alla cavità dello stampo con una precisione molto più elevata, risparmiando tempo e costi per la regolazione degli utensili.

| Grado del materiale | Restringimento (flusso) | Restringimento (flusso incrociato) |

|---|---|---|

| Standard GF30 PBT | 0,2% - 0,5% | 0,6% - 1,0% |

| Ultradur S 4090 G6 | 0,3% - 0,5% | 0,4% - 0,6% |

Noi di MTM disponiamo di materiali come l'Ultradur S 4090 in Cina, assicurandovi una soluzione rapida per i problemi di deformazione durante le prove di stampaggio senza dover aspettare le spedizioni all'estero.

Ultradur S 4090 offre un'eccezionale stabilità dimensionale riducendo al minimo il ritiro differenziale, un problema comune nel PBT standard. Questo lo rende una scelta affidabile per i componenti piatti e di grandi dimensioni in cui la precisione è fondamentale, evitando costose rilavorazioni degli stampi e ritardi nei progetti.

Soluzioni ad alto flusso: Riduzione dei tempi di ciclo con la serie Ultradur High Speed

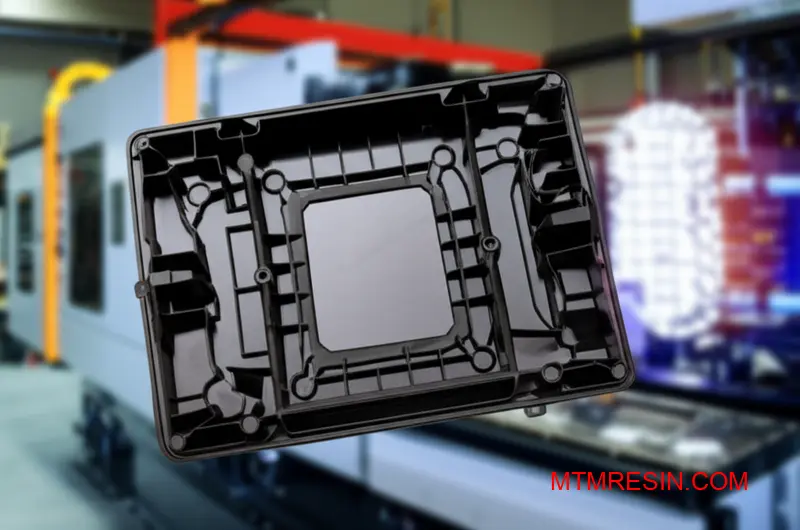

Nello stampaggio a iniezione, l'efficienza è tutto. La serie Ultradur High Speed offre un percorso diretto per ridurre i tempi di ciclo, soprattutto per i componenti complessi o a parete sottile. Questo materiale PBT ad alto flusso riempie gli stampi più velocemente e a pressioni più basse, il che si traduce in un significativo aumento della produzione.

Il vantaggio della velocità

Tempi di ciclo più rapidi significano più pezzi all'ora. Per i team di approvvigionamento, questo ha un impatto diretto sul costo per pezzo. La riduzione della pressione di iniezione riduce anche l'usura di stampi e macchinari, con un risparmio a lungo termine. È un chiaro vantaggio per l'efficienza produttiva complessiva.

Indicatori chiave di prestazione

| Caratteristica | PBT standard | Ultradur Alta Velocità |

|---|---|---|

| Tempo di ciclo relativo | 100% | 70-80% |

| Pressione di iniezione richiesta | Alto | Medio-basso |

| Spessore ideale della parete | >1,5 mm | <1,5 mm |

| Consumo di energia | Standard | Ridotto |

Questa migliore fluidità consente di realizzare progetti che in precedenza erano difficili da realizzare con i materiali PBT standard.

Un'immersione più profonda nell'efficienza dello stampaggio

Il vantaggio principale della serie Ultradur High Speed risiede nella sua reologia modificata. Il materiale è stato progettato per scorrere più facilmente allo stato fuso. Ciò gli consente di attraversare canali di stampo complessi e di riempire sezioni sottili senza congelare prematuramente o richiedere una pressione eccessiva.

Vantaggi reologici nella pratica

Questa caratteristica è fondamentale per i moderni componenti elettronici e automobilistici, dove i progetti richiedono pareti più sottili per risparmiare peso e spazio. Spesso i clienti si trovano a dover fare i conti con materiali standard che causano scatti corti o sollecitazioni elevate in queste applicazioni. La natura ad alto flusso di Ultradur risolve direttamente questi comuni difetti di stampaggio. In base ai test condotti con i nostri clienti, un flusso più fluido porta anche a una migliore finitura superficiale, riducendo la necessità di lavorazioni secondarie. Misurare il Portata di fusione5 è fondamentale per quantificare questo vantaggio.

Implicazioni sui costi per i project manager

| Parametro | Impatto di Ultradur High Speed | Risultato finanziario |

|---|---|---|

| Tempo di ciclo | Riduzione fino a 30% | Costo inferiore per pezzo |

| Utilizzo dell'energia | Pressioni di stampaggio più basse | Riduzione delle spese operative |

| Tasso di scarto | Meno difetti legati al flusso | Meno sprechi di materiale |

| Usura degli utensili | Riduzione dello stress per le muffe | Maggiore durata dell'utensile, minore manutenzione |

Noi di MTM abbiamo in magazzino questi gradi Ultradur ad alte prestazioni in Cina. Ciò significa che il vostro team può testare e convalidare queste riduzioni dei tempi di ciclo senza attendere le spedizioni internazionali, mantenendo il vostro progetto nei tempi previsti.

I gradi Ultradur High Speed aumentano significativamente l'efficienza produttiva, migliorando la fluidità. Ciò comporta tempi di ciclo più rapidi, pressioni di iniezione più basse e una riduzione del costo per pezzo, particolarmente utile per la produzione di componenti a parete sottile.

Conformità al ritardo di fiamma: Esame di Ultradur B 4406 e B 4450

Nell'elettronica, il ritardo di fiamma non è solo una caratteristica, ma una necessità per la sicurezza. Il raggiungimento della classificazione UL94 V-0 è un punto di riferimento fondamentale per la conformità. Questo standard garantisce che un materiale si autoestingua rapidamente dopo l'esposizione alle fiamme, impedendo la propagazione del fuoco nei componenti sensibili.

Gradi chiave di Ultradur FR

Due scelte importanti sono Ultradur B 4406 e B 4450. Entrambi sono gradi di PBT progettati per applicazioni elettriche complesse. La loro conformità è soddisfatta in modi diversi, per cui è fondamentale comprenderne le differenze fondamentali prima della prossima prova di stampaggio in Cina.

| Caratteristica | Ultradur B 4406 G6 | Ultradur B 4450 G5 |

|---|---|---|

| Rinforzo | 30% Fibra di vetro | 25% Fibra di vetro |

| Vantaggi principali | Sistema FR alogenato | Sistema FR senza alogeni |

| Uso primario | Connettori, alloggiamenti | Design eco-consapevole |

Questo confronto aiuta a inquadrare il processo decisionale di ingegneri e project manager.

Sistemi alogenati vs. sistemi senza alogeni

La differenza principale tra questi due gradi Ultradur è la chimica dei ritardanti di fiamma. Ultradur B 4406 utilizza un sistema alogenato tradizionale, molto efficace e consolidato. Tuttavia, le normative ambientali favoriscono sempre più le alternative prive di alogeni a causa delle preoccupazioni sui sottoprodotti della combustione.

Ultradur B 4450 soddisfa questa richiesta con un pacchetto privo di alogeni. È una scelta privilegiata per le aziende con obiettivi ambientali rigorosi o per i prodotti destinati a mercati con normative severe. Questo è un fattore critico per molti componenti elettronici di oggi.

L'impatto sulle proprietà meccaniche

L'aggiunta di ritardanti di fiamma comporta sempre dei compromessi. Questi additivi possono interferire con la matrice polimerica, determinando spesso una leggera riduzione delle prestazioni meccaniche rispetto ai gradi non-FR. La chimica agisce interrompendo il processo di Pirolisi6 durante la combustione, che può influenzare il suo stato fisico.

In base alla nostra analisi, sebbene entrambi i materiali offrano un'eccellente rigidità, alcune proprietà risultano alterate.

| Proprietà | Standard 30% GF PBT | Ultradur B 4406 G6 (FR) |

|---|---|---|

| Modulo di trazione | Alto | Molto alto (leggero aumento) |

| Forza d'urto | Buono | Leggermente ridotto |

| Fluidità | Eccellente | Buono |

Noi di MTM aiutiamo i clienti a gestire queste sfumature. La disponibilità di Ultradur B 4406 e B 4450 a magazzino in Cina consente di effettuare rapidamente prove di stampo per convalidare il profilo prestazionale del materiale più adatto al progetto specifico.

La scelta tra Ultradur B 4406 e B 4450 implica un equilibrio tra la conformità alla norma UL94 V-0, le normative e le prestazioni meccaniche. La decisione si basa sulla scelta di un sistema alogenato collaudato o di una moderna alternativa priva di alogeni, che meglio si adatta agli obiettivi tecnici e ambientali del progetto.

Profilo delle proprietà meccaniche: Rigidità, tenacità e resistenza al creep

Quando gli ingegneri esaminano una scheda tecnica, spesso si concentrano su due numeri: Modulo di Young e resistenza all'urto. Questi numeri sono punti di partenza fondamentali. Il modulo di Young indica la rigidità del materiale, ovvero la sua resistenza alla deformazione elastica. Un numero più alto significa un materiale più rigido.

Lettura dei principali parametri di rigidità e tenacità

La tenacità, spesso misurata con test d'impatto Charpy o Izod, indica la capacità di un materiale di assorbire energia e di deformarsi plasticamente senza fratturarsi. Si tratta della capacità di un pezzo di resistere a un colpo improvviso. La scelta del materiale giusto richiede un bilanciamento di queste due proprietà.

| Proprietà | Cosa misura | Mezzi di alto valore |

|---|---|---|

| Modulo di Young | Rigidità, resistenza alla deformazione elastica | Più rigido |

| Resistenza all'urto Charpy | Durezza, assorbimento di energia prima della frattura | Più durevole |

Per materiali come l'Ultradur PBT di BASF, le schede tecniche forniscono un quadro chiaro delle prestazioni iniziali.

Tuttavia, i dati a breve termine non raccontano l'intera storia. Un errore critico è ignorare il comportamento di un materiale per mesi o anni sotto un carico costante. È qui che dobbiamo considerare la resistenza allo scorrimento, un fattore chiave per la stabilità dimensionale a lungo termine.

Il fattore trascurato: Creep a lungo termine

Il creep è la tendenza di un materiale solido a muoversi lentamente o a deformarsi in modo permanente sotto l'influenza di sollecitazioni meccaniche persistenti. Per un pezzo in plastica che sarà sottoposto a tensione o compressione costante, un'elevata rigidità iniziale significa poco se il pezzo si deforma lentamente nel tempo.

Perché lo scorrimento è importante nelle applicazioni

Pensate a un connettore a scatto o a un alloggiamento che supporta un componente interno. Se il materiale si allenta, la connessione può allentarsi o l'alloggiamento può deformarsi, causando un guasto al prodotto. Dobbiamo analizzare i dati di scorrimento a lungo termine, non solo il modulo iniziale. La scienza del materiale sottostante, come Dislocazione Salita7, spiega perché ciò avviene.

| Fattore | Influenza sullo scorrimento | Considerazioni sul design |

|---|---|---|

| Temperatura | Le temperature più elevate accelerano lo scorrimento | Analisi dell'ambiente operativo |

| Carico | Le sollecitazioni più elevate aumentano il tasso di scorrimento | Distribuzione delle sollecitazioni nella parte |

| Grado del materiale | I riempitivi (ad esempio, la fibra di vetro) riducono lo scorrimento. | Selezionare gradi rinforzati come Ultradur |

Noi di MTM guidiamo i clienti attraverso questi dati per le prove sugli stampi, assicurandoci che il materiale scelto resista alle condizioni del mondo reale.

La comprensione dei valori di rigidità e tenacità indicati nelle schede tecniche è essenziale. Ma per un'affidabilità a lungo termine, è necessario valutare anche la resistenza allo scorrimento. Questo assicura che il vostro pezzo non sia solo il primo giorno, ma per tutta la durata prevista, soprattutto quando si utilizza un PBT ad alte prestazioni come l'Ultradur.

Analisi comparativa: Ultradur PBT vs. PA66 e PET per parti strutturali

La scelta del materiale giusto per le parti strutturali comporta un compromesso critico tra prestazioni, lavorabilità e costi. Il PBT Ultradur, il PA66 e il PET sono tutti candidati forti, ma le loro proprietà distinte li rendono adatti ad applicazioni diverse. La chiave è capire il loro comportamento in condizioni reali.

Metriche di prestazione chiave

Quando assisto gli ingegneri, spesso ci concentriamo innanzitutto sull'assorbimento dell'umidità. Questo singolo fattore influenza pesantemente la stabilità dimensionale e la resistenza meccanica a lungo termine di un pezzo. Un materiale che si gonfia o si indebolisce in ambienti umidi può portare alla rottura del componente.

| Proprietà | Ultradur PBT | PA66 (Nylon) | PET |

|---|---|---|---|

| Assorbimento dell'umidità | Molto basso | Alto | Basso |

| Stabilità dimensionale | Eccellente | Fiera | Buono |

| Facilità di elaborazione | Eccellente | Buono | Fiera |

Questo confronto mostra perché Ultradur spesso diventa la scelta preferita per le applicazioni che richiedono alta precisione e affidabilità per tutta la durata del prodotto.

Un'immersione più profonda nel comportamento dei materiali

La scheda tecnica racconta solo una parte della storia. In pratica, l'elevato assorbimento di umidità della PA66 significa che le sue proprietà meccaniche possono cambiare in modo significativo tra lo stato secco, come stampato, e la condizione dopo l'esposizione all'umidità ambientale. Questo può essere un problema importante per i pezzi con tolleranze strette.

Il costo al di là del prezzo al chilogrammo

Sebbene la PA66 abbia talvolta un costo iniziale inferiore, il costo totale di produzione può essere più elevato. La sua sensibilità all'umidità richiede un'accurata pre-essiccazione e può portare a un tasso di scarti più elevato a causa della deformazione. La stabilità di Ultradur PBT si traduce spesso in una lavorazione più uniforme e in un minor numero di pezzi scartati.

Elaborazione e prestazioni a lungo termine

Il PET offre un'eccellente resistenza, ma richiede temperature di lavorazione più elevate e un'essiccazione meticolosa, con conseguente aumento dei costi energetici. Per garantire l'integrità strutturale a lungo termine, dobbiamo considerare anche fattori quali Strisciante8, che è la tendenza di un materiale a deformarsi in modo permanente sotto un carico costante.

| Caratteristica | Ultradur PBT | PA66 (Nylon) | PET |

|---|---|---|---|

| Asciugatura richiesta | Minimo | Essenziale | Essenziale e critico |

| Temperatura di fusione tipica (°C) | 225-250 | 260-290 | 260-280 |

| Corrosione degli utensili | Basso rischio | Basso rischio | Rischio potenziale |

Noi di MTM forniamo questi materiali per le prove di stampo, consentendo ai team di convalidare queste differenze di lavorazione in prima persona prima di impegnarsi nella produzione di massa.

Per le parti strutturali che richiedono precisione e affidabilità, Ultradur PBT offre un eccellente equilibrio tra stabilità dimensionale, basso assorbimento di umidità e lavorabilità. Mentre il PA66 offre tenacità e il PET un'elevata resistenza, le loro sensibilità ambientali e di lavorazione devono essere gestite con attenzione.

Realtà della catena di fornitura: Disponibilità di gradi Ultradur nel mercato cinese

L'approvvigionamento di gradi Ultradur specifici per la Germania in Cina può essere un grosso problema. Il problema principale è che molti gradi specializzati non sono sempre disponibili in loco. Questo crea notevoli ritardi e incertezze per i progetti che si basano su specifiche precise del materiale per le prove degli stampi.

La sfida dell'approvvigionamento

I project manager si trovano spesso di fronte a una scelta difficile: aspettare settimane per un'importazione o prendere in considerazione un'alternativa locale. Questa decisione ha un impatto diretto sulle tempistiche e sui budget. Il problema principale è una rete frammentata di distributori Ultradur, che porta a una disponibilità incoerente di resina in Cina.

Gradi comuni di Ultradur e disponibilità

La tabella che segue mostra ciò che tipicamente vediamo sul mercato. I gradi standard sono più facili da trovare, ma le versioni ad alte prestazioni o specializzate spesso richiedono l'approvvigionamento dall'estero, creando una carenza di materiale per le prove urgenti.

| Categoria di voto | Disponibilità del mercato cinese | Sfida comune |

|---|---|---|

| Stampaggio a iniezione standard | Generalmente disponibile | Quantità minime d'ordine (MOQ) |

| Alto flusso / basso warp | Stock limitato | Tempi lunghi per l'importazione |

| Rinforzato con fibra di vetro | Inconsistente | Variazioni da lotto a lotto |

| Ritardante di fiamma (FR) | Molto limitato | Costo elevato e MOQ |

Noi di MTM colmiamo questo divario con il pre-stocking di questi materiali, eliminando il rischio della catena di approvvigionamento.

Il rischio maggiore nell'affrontare le carenze di materiale è quello di optare per un "equivalente locale" senza un'adeguata convalida. Affidarsi esclusivamente al confronto delle schede tecniche è una scorciatoia comune ma pericolosa. Piccole differenze nella formulazione del polimero possono portare a problemi significativi durante e dopo la prova stampo.

La trappola del materiale ‘equivalente

Un materiale locale può corrispondere alla portata di fusione e alla resistenza alla trazione sulla carta, ma comportarsi diversamente nelle condizioni di stampaggio reali. Fattori come l'architettura del polimero e i pacchetti di additivi spesso non vengono resi noti, creando rischi nascosti che possono compromettere l'integrità del pezzo.

Oltre la scheda tecnica

Dopo aver condotto test con i nostri clienti, abbiamo scoperto che gli equivalenti non convalidati possono presentare problemi come scarsa finitura superficiale o instabilità dimensionale. Questi problemi derivano da sottili differenze molecolari. Processi come Scissione della catena9 possono verificarsi in modo diverso, influenzando la durata e le prestazioni a lungo termine del materiale, anche se i test iniziali sembrano accettabili.

| Fase di convalida | Equivalente convalidato | Equivalente non convalidato |

|---|---|---|

| Revisione della scheda tecnica | Corrisponde alle specifiche chiave | Corrisponde alle specifiche chiave |

| Prova di stampaggio | Comportamento prevedibile | Restringimento/increspatura inattesi |

| Parte Performance | Soddisfa i criteri di progettazione | Non supera i test di durata |

| Consistenza dell'offerta | Lotti affidabili | Potenziale di variazione |

Il nostro ruolo in MTM è quello di fornire l'esatto grado specificato o un'alternativa rigorosamente convalidata, assicurando che il vostro progetto proceda senza intoppi legati ai materiali.

Assicurarsi gradi Ultradur specifici in Cina è difficile e l'uso di equivalenti locali non verificati comporta rischi significativi per i tempi e la qualità del progetto. Un'adeguata convalida del materiale è fondamentale per evitare costosi fallimenti delle prove di stampo e garantire che le prestazioni del prodotto soddisfino l'intento progettuale originale.

Caso di applicazione: Ultradur nei componenti per l'automotive e la mobilità elettrica

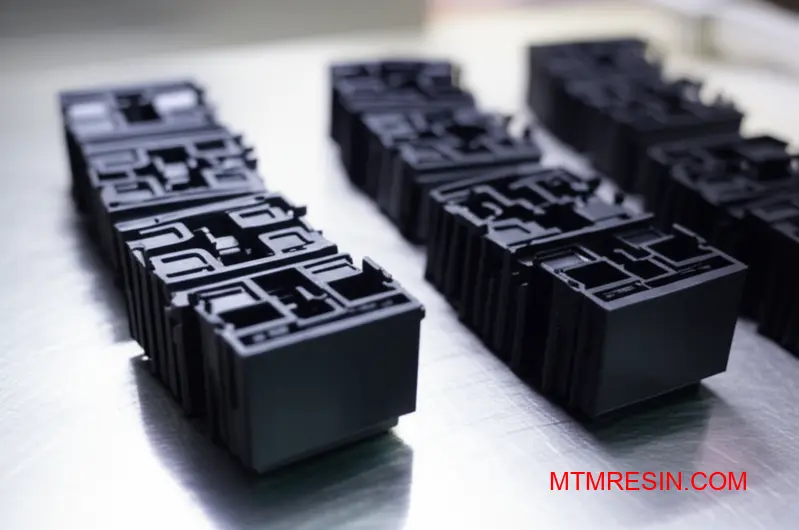

In teoria, le schede tecniche dei materiali sono utili. In pratica, ciò che conta è vedere dove un materiale come Ultradur brilla veramente. Lo vediamo scelto ripetutamente per la sua affidabilità negli ambienti automobilistici più esigenti, soprattutto per i connettori e gli alloggiamenti in cui la precisione non è negoziabile.

Perché gli ingegneri scelgono Ultradur

La scelta si riduce spesso a un equilibrio tra prestazioni elettriche, resistenza meccanica e stabilità dimensionale. Questi fattori sono fondamentali per i componenti che devono funzionare in modo affidabile per anni. Il materiale supera costantemente le alternative in condizioni difficili.

Prestazioni dei principali componenti automobilistici

| Componente | Requisito chiave | Perché Ultradur eccelle |

|---|---|---|

| Connettori automotive | Stabilità dimensionale | Resiste alla deformazione e garantisce una vestibilità sicura. |

| Alloggiamenti per sensori | Resistenza chimica | Resiste all'esposizione ai fluidi automobilistici. |

| Parti ad alta tensione | Isolamento elettrico | Mantiene alti i valori CTI per la sicurezza. |

| Custodie per unità di controllo | Forza d'urto | Protegge i dispositivi elettronici sensibili dagli urti. |

Al di là dei componenti standard, Ultradur è un materiale chiave nelle applicazioni EV ad alta tensione. Queste parti devono affrontare sollecitazioni termiche ed elettriche estreme. I materiali della concorrenza possono offrire una proprietà forte, ma spesso non riescono a fornire il pacchetto completo necessario per garantire sicurezza e prestazioni a lungo termine.

Le sfide delle applicazioni ad alta tensione

Negli ambienti ad alta tensione, i materiali devono prevenire gli archi elettrici e gestire efficacemente il calore. Dopo aver lavorato con i clienti sulle prove dei componenti EV, abbiamo notato che i gradi di Ultradur offrono una qualità superiore. Rigidità dielettrica10 e un elevato Indice di Tracciamento Comparativo (CTI), elementi imprescindibili per la sicurezza. Questo è un chiaro vantaggio rispetto ad alcune poliammidi che possono perdere le proprietà isolanti quando assorbono umidità.

Proprietà critiche per i componenti EV

Noi di MTM aiutiamo i clienti a reperire in Cina il grado di Ultradur corretto per le loro specifiche prove di stampo. Questo garantisce che i loro componenti ad alta tensione soddisfino i severi criteri di prestazione senza ritardi nella spedizione internazionale.

| Proprietà | Importanza nei componenti EV | Il vantaggio di Ultradur |

|---|---|---|

| Alto CTI | Impedisce la rottura elettrica della superficie. | Riduce il rischio di cortocircuiti. |

| Basso assorbimento d'acqua | Mantiene stabili le proprietà elettriche. | Garantisce prestazioni di isolamento costanti. |

| Ritardo di fiamma | Soddisfa gli standard di sicurezza UL94 V-0. | Critico per la batteria e le parti di ricarica. |

| Stabilità termica | Resiste alla degradazione ad alte temperature. | Indispensabile per le parti vicine alla catena cinematica. |

Le proprietà bilanciate di Ultradur ne fanno una scelta obbligata per i componenti automotive e EV più esigenti, dai connettori agli alloggiamenti ad alta tensione. La sua affidabilità in condizioni difficili è un fattore decisionale chiave per gli ingegneri che non possono permettersi guasti ai componenti.

Potenziate la vostra prossima prova di stampo: MTM sblocca la maestria Ultradur

Sfruttate tutto il potenziale dei gradi Ultradur per la vostra prossima prova di stampo in Cina, senza aspettare le spedizioni all'estero. Contattate subito MTM per avere accesso immediato ai materiali PBT pre-stockati, alla corrispondenza dei gradi da parte di esperti e alla consegna rapida che mantiene il vostro progetto in linea con i tempi. Inviate oggi stesso la vostra richiesta di offerta!

-

Scoprite come questa proprietà influisce sul riempimento dello stampo, sui tempi di ciclo e sulla qualità finale dei vostri pezzi stampati. ↩

-

Questo concetto aiuta a prevedere le prestazioni dei pezzi e a prevenire i problemi con i materiali fibrorinforzati. ↩

-

Esplorate il processo chimico che sta alla base del degrado di questo materiale per informare meglio le vostre scelte di design. ↩

-

Capire come la cristallinità del polimero influenzi il ritiro, la deformazione e la resistenza meccanica dei pezzi stampati. ↩

-

La comprensione di questa metrica aiuta a prevedere il comportamento del materiale e a ottimizzare il processo di stampaggio. ↩

-

La comprensione di questa decomposizione termica aiuta a selezionare ritardanti di fiamma efficaci per applicazioni ad alta temperatura. ↩

-

Esplorare il meccanismo microscopico che sta alla base della deformazione dei materiali sotto stress a lungo termine. ↩

-

Capire come si deformano i materiali in presenza di sollecitazioni a lungo termine, fondamentale per la progettazione di componenti durevoli. ↩

-

Scoprite come la degradazione del polimero influisce sulle prestazioni a lungo termine, un fattore cruciale nella valutazione di resine alternative. ↩

-

Capire come questa proprietà garantisca sicurezza e affidabilità nei sistemi EV ad alta tensione. ↩