プロジェクトに適したPC/ABSブレンドを見つけることは、材料の出荷を何週間も待ったり、真正性に妥協したりすることではありません。多くのエンジニアは、中国で本物のサイコロイグレードを調達する際に遅れに直面し、しばしば生産スケジュール全体を狂わせる可能性のある疑わしい代替品に落ち着いてしまいます。.

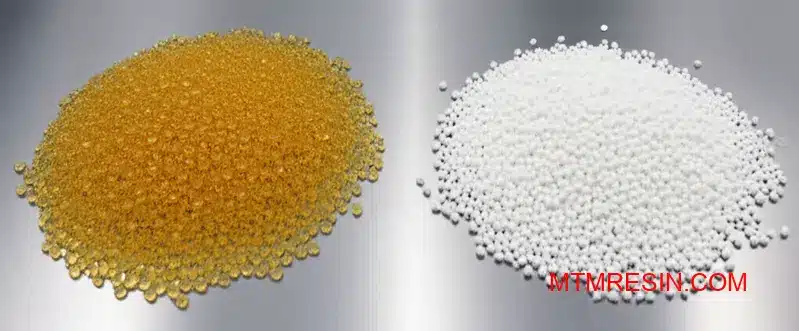

Cycoloyは、ポリカーボネートの耐熱性とABSの加工性を組み合わせたSABICのプレミアムPC/ABSブレンドファミリーで、要求の厳しい自動車、エレクトロニクス、産業用途向けに優れた衝撃強度と寸法安定性を提供します。.

このガイドでは、C1200HFとC2950のようなグレードの違いの理解から、スプレイマークや反りのような一般的な成形上の課題の解決に至るまで、サイコロイの完全なエコシステムについて説明します。また、中国現地で本物の材料を調達することで、典型的な輸入の頭痛の種に悩まされることなく、プロトタイピングのタイムラインを合理化する方法についてもご紹介します。.

高熱と衝撃のバランス:エンジニアがサイコロイを選ぶ理由

エンジニアはしばしば厳しい選択に迫られます。耐熱性の高い材料を選ぶか、衝撃強度の高い材料を選ぶか。その両方を手に入れるのは至難の業だ。そこで、ポリカーボネート(PC)とアクリロニトリル・ブタジエン・スチレン(ABS)のブレンドであるサイコロイが、要求の厳しい用途に最適なソリューションとなります。.

両方の世界のベスト

サイコロイ樹脂は、PCの耐熱性と剛性、ABSの優れた加工性と延性を兼ね備えています。この相乗効果により、単一素材では失敗する可能性のある部分でも優れた熱可塑性プラスチックが生まれます。他の素材では実現が難しい、バランスの取れたプロファイルを提供します。.

主要物件の比較

サイコロイが親ポリマーと比較してどのように優れているか、社内テストに基づき簡略化してみました。.

| 素材 | 耐熱性 | 衝撃強度 | 加工性 |

|---|---|---|---|

| PC(ポリカーボネート) | 高い | 非常に高い | フェア |

| ABS | ミディアム | 高い | 素晴らしい |

| サイコロイ(PC/ABS) | 高い | 非常に高い | グッド |

このブレンドは、複雑なエンジニアリング部品に多用途で信頼性の高い選択肢を提供する。.

サイコロイを指定する場合、本当の仕事は異なるグレードのニュアンスを理解することにある。PCとABSの比率は最終的な特性に直接影響します。一般的にPCが多いほど熱変形温度は高くなりますが、低温衝撃性能が損なわれることがあります。.

パフォーマンス・トレードオフのナビゲート

重要な要素は、用途の使用環境である。例えば、エンジンルームの高温にさらされる部品には高PCグレードが必要です。逆に、落下に耐えなければならない民生用電子機器の筐体には、衝撃強度に最適化されたグレードが必要であり、ABSがより多く使用されるかもしれません。常にバランスを取る必要があるのです。.

グレード選択の考慮点

私たちはしばしば、最も重要な故障モードに焦点を当てることで、お客様をこの決断に導きます。段階的な熱歪みよりも突発的な衝撃の方が可能性が高いのでしょうか?これにより、優先すべき特性が明確になります。その 延性脆性遷移1 温度は、素材が寒さの中でどのように振る舞うかを決定するため、私たちが分析する重要なデータポイントである。.

| サイコロイ グレードタイプ | 主な利点 | 共通アプリケーション |

|---|---|---|

| 高熱 | より高いHDT | 自動車内装部品 |

| 高いインパクト | 優れた強靭性 | 電子筐体 |

| 汎用 | バランスのとれた特性 | 家電製品 |

適切なサイコロイグレードを選択することで、過剰な設計をすることなく、最終製品が機能的な要求を満たすことができます。MTMでは、様々なグレードを中国に在庫しており、金型試作時に最適なグレードを迅速に検証することができます。.

サイコロイ樹脂は、PCの耐熱性とABSの衝撃強度と加工性を効果的に融合させた樹脂です。成功するかどうかは、特定の用途の要求を満たすために、これらの固有の特性のトレードオフのバランスを注意深く考慮し、適切なグレードを選択するかどうかにかかっています。.

サイコロイについてクライアントから相談を受けると、その膨大なポートフォリオに圧倒されることがある。私はそれを3つの主要なカテゴリーに分類することによって単純化します。このアプローチにより、プロジェクトマネージャーはニーズに合った材料ファミリーを素早く特定することができ、金型トライアルのためのソーシングの遅れを防ぐことができます。.

汎用グレード

サイコロイ・ファミリーの主力製品です。バランスの取れた特性を持ち、幅広い用途に適しています。自動車内装材や家電筐体など、靭性と加工性のバランスが重要な用途に適しています。.

特殊樹脂ファミリー

標準グレード以外にも、特殊な樹脂があります。難燃(FR)グレードや医療用グレードなど、特定の規制や性能要件に合わせて設計されたものがあります。プロジェクトの成功には、最初から適切なものを選択することが重要です。.

サビック・サイクロイのポートフォリオにおける主な違いは、用途に応じたニーズです。汎用グレードは汎用性が高い反面、特定の安全性試験や生体適合性試験には合格しません。そこで、特殊グレードが不可欠になります。MTMでの私の仕事は、お客様が中国での試験に適した材料を入手できるようにすることです。.

難燃(FR)グレード

電子機器や熱源に近い部品には、難燃PC/ABSは譲れません。これらのサイコロイ樹脂グレードは、UL94のような規格に適合する添加剤を含んでいます。難燃グレードを選択することは、安全性だけでなく、最終製品の市場参入の問題でもあります。.

医療グレード樹脂

医療機器には厳しい生体適合性と耐薬品性が要求されます。サイコロイ製品群の医療グレード樹脂は、これらの特性について試験されています。これらはしばしばコストが高くなりますが、患者との接触を伴う用途に要求されます。医療用樹脂の特性を理解する ガラス転移温度2 ここでも滅菌処理が重要である。.

以下の表は、これらの素材を使った私たちの仕事に基づくハイレベルな比較である。.

| グレードカテゴリー | 主な特徴 | 代表的なアプリケーション |

|---|---|---|

| 汎用 | インパクトとフローのバランス | 自動車トリム、消費財 |

| 難燃性 | UL94規格に適合 | 電子機器ハウジング、充電器 |

| メディカルグレード | 生体適合性、耐薬品性 | 医療機器ハウジング、部品 |

サイコロイの汎用グレード、難燃グレード、医療グレードの基本的な違いを理解することが第一歩です。この明確化により、金型トライのための材料選択が合理化され、プロジェクトが正しい仕様で開始され、コストのかかる手戻りを避けることができます。.

ディープ・ダイブサイコロイ C1200 HF vs. C2950 - 適切なグレードの選択

適切なサイコロイグレードを選択することは、プロジェクトの成功にとって極めて重要である。C1200 HFとC2950の2つの一般的なグレードは、全く異なる用途に使用されます。両者のコア特性を見誤ると、成形上の問題や不適合部品につながる可能性があります。一方は流動性、もう一方は安全性のために設計されています。.

大流量と難燃性の比較

主な違いは配合にある。C1200 HFは、特に複雑な金型での加工が容易なように最適化されている。対照的に、C2950には厳しい火災安全基準を満たすための添加剤が含まれており、これが溶融挙動に影響を与える可能性があります。.

最初の比較

この表は、その主な特徴を簡単にまとめたものである。.

| 特徴 | サイクロイ C1200 HF | サイクロイ C2950 |

|---|---|---|

| 主な属性 | ハイフロー(HF) | 難燃性(FR) |

| 理想的な使用例 | 薄肉部品 | 電子ハウジング |

| 主な利点 | 優れた加工性 | 安全規格適合(UL94) |

早い段階で適切な材料を選択することで、時間とコストを大幅に節約することができる。.

技術データを分解してみましょう。私のチームがエンジニアと相談する際には、性能と製造性に直接影響するいくつかの重要な指標に焦点を当てます。サイコロイC1200HFとC2950の選択は、それぞれの特性を調べれば明らかです。.

プレッシャー下のパフォーマンス

C1200 HFは、複雑なデザインのための主力機です。その高い メルトボリュームレート3 は、過剰な射出圧力を必要とすることなく、複雑な形状や薄い部分に樹脂を充填することができます。これにより、金型や部品自体へのストレスが軽減され、反りが最小限に抑えられます。.

一方、C2950は、電源アダプタや内部デバイス部品など、安全コンプライアンスが要求されるアプリケーションに最適です。難燃性パッケージにより、UL94 V-0規格に適合しています。しかし、これらの添加剤は通常、非FRグレードに比べて流動性を低下させます。.

重要物件対決

社内のデータ比較に基づき、彼らのパフォーマンス指標をより詳しく見てみよう。.

| 特性(代表値) | サイクロイ C1200 HF | サイクロイ C2950 |

|---|---|---|

| メルトボリュームレート(260℃/5kg) | ~24cm³/10分 | ~12cm³/10分 |

| 熱たわみ温度(1.8MPa) | ~110 °C | ~100 °C |

| 難燃性(1.5mm) | HB | V-0 |

| ノッチ付きアイゾット衝撃 (23°C) | ~55 kJ/m² | ~45 kJ/m² |

MTMでは、両グレードを中国で在庫しています。このため、製品開発において高流動性とFRの両方を試験する必要がある場合でも、海外からの出荷を待つことなく試験することができます。.

正しい選択は、アプリケーションの主な要件によって決まります。安全規制がそれほど厳しくない複雑な薄肉部品には、C1200 HFが理想的です。ULの難燃性を必要とする電子機器や消費者向け機器には、C2950が必要かつ責任ある選択です。.

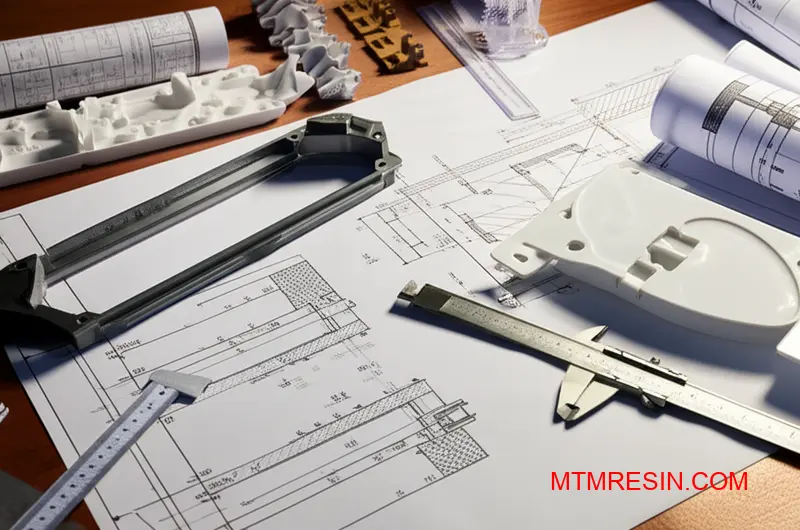

サイコロイ樹脂による製造性設計(DFM)

サイコロイPC/ABSのような汎用性の高い材料を扱う場合、製造可能性のための設計(DFM)の原則を適用することが極めて重要です。最初から正しい設計を行うことで、コストのかかる金型の修正や生産の遅れを防ぐことができます。これは、中国での金型トライアルを準備しているチームによく見られる課題です。.

DFMの重点分野

PC/ABSブレンドの適切なDFMは、パーツの堅牢性と美しさを保証します。主な目標は、ヒケ、ボイド、反りなどの一般的な成形不良を避けることです。コア形状のルールに焦点を当てることは、生産と金型設計の最適化を成功させるための第一歩です。.

よくある設計の落とし穴

多くの問題は、単純な設計上の見落としから生じている。材料特有の収縮や流動挙動を考慮し忘れると、後で修正するのが難しい問題につながることがよくあります。ここでは、注意すべき点を簡単に説明します。.

| デザイン・エレメント | 主な懸念事項 | 推奨される措置 |

|---|---|---|

| 壁厚 | ボイド、シンクマーク | 均一性の維持 |

| 肋骨 | シンクマーク、ストレス | 壁の厚さを50-60%に制限する。 |

| ボス | ひび割れ、空隙 | 補強のためにガセットを追加する |

サイコロイのようなPC/ABSブレンドのDFMは、スマートなジオメトリーによって材料の流れと冷却プロセスをコントロールすることがすべてです。MTMでは、金型トライのために材料を供給する前に、これらの細部に細心の注意を払うようクライアントにアドバイスすることが多く、時間とリソースを節約することができます。.

推奨肉厚

均一な肉厚を維持することは、プラスチック部品の設計指針において最も重要なルールです。サイコロイ樹脂の場合、公称肉厚は1.5mm~3.0mmを推奨します。肉厚が急激に変化すると、冷却速度が不均一になり、反りや内部応力の原因となります。.

リブとボスのデザインルール

リブとボスは強度を保つために不可欠ですが、設計を誤ると外観上の欠陥の原因となります。リブの厚さは、それが取り付けられる壁の60%を超えてはならない。この単純なルールにより、反対側の表面のヒケを最小限に抑えることができます。材料の特性として 異方性収縮4 また、肋骨を正しく配置することで管理することもできる。.

ボスを補強し、荷重によるひび割れを防ぐには、ガセットが非常に効果的です。以下は、私たちのクライアントが役に立ったと思う実用的なガイドラインです。.

| 特徴 | ガイドライン | 根拠 |

|---|---|---|

| リブの厚さ | 公称壁の50-60% | ヒケを防ぐ |

| リブの高さ | < 公称壁の3倍 | 適切な充填を保証 |

| ボス外径 | 2x 内径 | 構造的完全性を提供する |

| ガセット | ボスを床/壁に接続 | 強度を増し、ストレスを防ぐ |

サイコロイ樹脂の適切なDFMは、均一な肉厚、正しいリブとボスの設計に重点を置くことが重要です。これらのガイドラインは、ヒケやボイドのような一般的な成形不良を防止し、設計から製造へのスムーズな移行を保証します。.

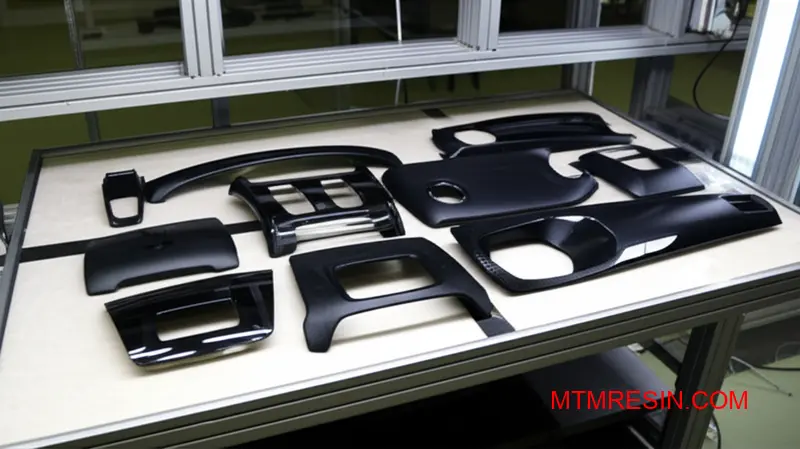

自動車内装における耐薬品性を理解する

自動車の内装は、常にさまざまな化学物質にさらされています。手の消毒液やローションから強力な洗浄剤に至るまで、使用されるプラスチックは、劣化することなくこれらの遭遇に耐えなければなりません。この耐性は美観だけでなく、部品の長期的な構造的完全性の基礎となります。.

一般的な化学物質暴露

多くの素材は、日常的な物質にさらされると、変色や小さなひび割れといった不具合の兆候を示すことがあります。この劣化は多くの場合、時間の経過とともにゆっくりと起こるため、内装部品の素材選びの段階で重要な考慮事項となります。.

| 化学ソース | 一般的なエージェント |

|---|---|

| パーソナルケア | 日焼け止め、ハンドローション、虫除けスプレー |

| 洗浄剤 | ガラスクリーナー、万能ワイプ、ビニール保護剤 |

| フード&ドリンク | 油、糖、酸 |

素材選びの重要性

最初から正しい素材を選択することが重要です。衝撃強度と化学的弾力性のバランスが必要な部品には、次のようなPC/ABSブレンドが適しています。 サイコロイ が指定されることが多い。しかし、どのグレードを選ぶかによって、性能に大きな違いが出る。.

標準的なPC/ABSの課題

などのPC/ABSブレンドがある。 サイコロイ ポリカーボネート(PC)コンポーネントは、優れた特性バランスを持つ一方で、特定の化学薬品に弱いという欠点があります。グリース、オイル、特定の洗浄溶剤はポリマー鎖を攻撃し、次のような故障モードにつながります。 環境応力割れ5.

この現象は、プラスチック部品が内部応力または外部応力を受け、化学薬品にさらされた場合に発生する。この組み合わせは、材料が通常耐えられる応力レベルをはるかに下回る応力レベルで、早期脆性破壊を引き起こす可能性がある。この現象は、自動車内装部品において信頼性に関わる重大な問題である。.

ESCRに適したサイコロイグレードの選択

これに対処するため、材料メーカーは耐薬品性を強化した特殊グレードを開発してきた。その中で サイコロイ ファミリー、特定の配合は、厳しい自動車ESCR(耐環境応力亀裂性)基準を満たすように設計されています。これらのグレードは、OEMが要求する指定化学物質リストに対して厳格な試験を受けています。.

グレードを基準に合わせる

適切なグレードを選択することは、万能ではありません。私たちは、材料の性能データをOEM独自の試験プロトコルに適合させなければなりません。A サイコロイ あるメーカーの要件を満たすグレードが、別のメーカーの要件を満たさない場合があります。MTMでは、コンプライアンスを保証する正確なグレードの選択をお手伝いします。.

| プロパティ | 標準PC/ABS | 高ESCR サイコロイ グレード |

|---|---|---|

| 日焼け止めへの耐性 | 中程度 | 高い |

| クリーナーへの耐性 | 低~中程度 | 高い |

| ESCRテスト結果(OEM仕様) | 失敗 | パス |

自動車の内装には、適切な素材の選択が不可欠です。PC/ABSのような サイコロイ は強力な選択肢であり、その耐薬品性が鍵となる。応力割れを防ぎ、OEM規格に適合させるには、高ESCR用に設計された特定のグレードを選択することが不可欠です。.

金型の温度制御:サイクルタイムと光沢のバランス

サイコロイに適した金型温度を見つけるのは、古典的なバランス感覚です。光沢のある仕上がりを求める一方で、サイクルタイムの目標を達成する必要もあります。温度を上げると表面外観はよくなりますが、冷却段階が長くなり、生産効率に直接影響します。.

光沢とスピードのジレンマ

高温の金型では、溶融ポリマーがキャビティ表面をより正確に再現できるため、光沢が高くなります。しかし、このことは、射出成形する前に部品が冷えて固まるまでに時間がかかることを意味します。このトレードオフは、射出成形における絶え間ない課題である。.

温度による影響の概要

顧客とのテストに基づくと、その関係は極めて直接的である。以下は、サイコロイのような素材の主要な結果に対する金型温度の影響の簡略化された内訳です。.

| 金型温度 | 表面光沢 | サイクルタイム |

|---|---|---|

| 低い(50℃など) | より低い | より速く |

| 高温(例:90) | より高い | 遅い |

サイコロイPC/ABSブレンドの最適化

CycoloyのようなPC/ABS混合物を扱う場合、金型温度は美観をコントロールするために非常に重要です。ABSが靭性を提供する一方で、PCコンポーネントは、より良い流動性と表面複製を得るために、より高い温度から利益を得ます。金型温度が低いと、材料が急速に凍結し、流動線ができたり、仕上がりがくすんだりします。.

推奨温度範囲

高光沢のアプリケーションの場合、私は通常80℃から95℃の間の金型温度から始めます。この範囲であれば、固化する前にポリマー鎖が金型表面に対して適切に整列します。分子配列は 結晶性6, が重要な役割を果たしている。PC/ABSはアモルファスであるが、表面品質を向上させるためのポリマー緩和の原理は依然として適用される。.

サイクルタイムを第一に考えるのであれば、温度を60℃から75℃の範囲に下げるとよい。しかし、光沢が低下する可能性があることを覚悟してください。MTMでは、お客様に正確なサイコロイグレードを提供し、このようなプロセス調整により予測可能な結果を得られるようにしています。.

| ゴール | 推奨金型温度 (°C) | 期待される成果 |

|---|---|---|

| 高光沢と美学 | 80 - 95 | 表面仕上げは優れているが、サイクルタイムが長い。. |

| バランスの取れたパフォーマンス | 70 - 85 | 適度なサイクルタイムで良好な光沢。. |

| サイクルタイムの短縮 | 60 - 75 | 最速のサイクル、低光沢の可能性。. |

サイコロイの適切なバランスを達成するには、金型の温度管理を注意深く行う必要があります。この設定は、成形品の表面光沢と全体的な生産効率の両方に直接影響します。これらのトレードオフを理解することは、成形プロセスを最適化し、望ましい部品品質を達成するために非常に重要です。.

成形部品のスジと銀筋のトラブルシューティング

射出成形、特にサイコロイのようなPC/ABSブレンド成形において、スプレイマークはしばしばシルバーストリークとして見られる。重要なのは、原因を正しく特定することです。このような見た目の欠陥は、ほとんどの場合、閉じ込められた水分か材料の熱劣化のどちらかに起因しています。.

モイスチャーとヒートスプレーの違い

この2つを区別することが、射出成形における効果的なスプレイマークのトラブルシューティングの第一歩です。水分によるスプレイは、ゲートから放射状に広がる銀色の筋のように見えますが、熱によるスプレイは、多くの場合、部品表面のランダムで濃い火傷やガス痕のように見えます。.

診断のための視覚的手がかり

簡単な表があれば、目視検査で素早く原因を見分けることができる。.

| 欠陥の種類 | 外観 | 共通の場所 |

|---|---|---|

| モイスチャースプレー | 明るい銀色の筋 | ゲートからの放射 |

| ヒートスプレー | 黒っぽい茶色の筋や火傷 | 多くの場合、フィル・エンドに近い |

サイコロイ部品のこのような外観上の欠陥を解決するには、体系的なアプローチが必要です。ただ漫然とパラメーターを微調整してはいけません。水分であれ熱であれ、根本的な原因を理解することが、すべての調整を導き、より安定的で効率的なプラスチック加工ソリューションにつながります。.

根本原因の分析と調整

水分が最も一般的な原因です。PC/ABSのような素材は 吸湿性7, つまり、空気中の水分を吸収しやすい。加工前に適切に乾燥させないと、この閉じ込められた水分が高温のバレル内で蒸気に変わり、スプレイの原因となります。MTMの材料が適切に取り扱われるようにすることで、このような問題を避けることができます。.

熱によるスプレイマーク

ヒートスプレーは、バレル内の過度の温度や長時間の滞留によって材料が劣化することで発生する。これによりポリマー鎖が分解され、ストリークを発生させるガスが放出される。これは、プロセス設定が最適化されていない場合、温度に敏感な材料で頻繁に発生する問題です。.

パラメーター調整ガイド

即座に銀の連勝のトラブルシューティングを行うには、これらの調整を検討してください。私たちのクライアントと仕事をした結果、これらの出発点が非常に効果的であることがわかりました。.

| スプレイ・タイプ | 主な原因 | 推奨される措置 |

|---|---|---|

| モイスチャースプレー | 不十分な乾燥 | 乾燥機の温度と時間を確認する。 |

| ヒートスプレー | 過度のメルト温度 | 樽の温度を計画的に下げる |

| ヒートスプレー | 長い滞在時間 | サイクルタイムを短縮するか、ショットサイズを小さくする |

スプレイの根本原因を正しく特定することが重要です。不適切な材料乾燥であろうと、過剰な加工熱であろうと、パラメータに的を絞った調整を行うことが、高品質な部品を生産するための安定した再現性のあるソリューションを達成する唯一の方法です。.

複雑な形状における反りと収縮の制御

CycoloyのようなPC/ABSブレンドは、収縮率の違いによるユニークな課題がある。ポリカーボネートとABSの成分は異なる速度で冷却収縮し、内部応力を発生させます。この影響は、大型で平らなハウジングや複雑な形状の部品ではより大きくなり、しばしば許容できない反りにつながります。.

ブレンドの課題

PC/ABSブレンドの核となる問題は、2つのポリマーの熱特性の間に内在する矛盾である。この矛盾が、厳しい寸法公差を達成することを難しくしている。安定性を確保するためには、材料と成形工程の両方を正確に制御する必要があります。.

PC/ABS反りの主な要因

| ファクター | 説明 | 反りへの影響 |

|---|---|---|

| 素材構成 | ブレンド中のPCとABSの比。. | 高い |

| 部品形状 | 肉厚のばらつき、大きく支持されていない部分。. | 高い |

| 加工 | 溶融温度、金型温度、パッキング。. | 高い |

これらの要因をコントロールすることは、寸法的に安定した部品を製造するために不可欠である。.

戦略的ゲート位置

大型部品や複雑な部品では、ゲートの配置が反り抑制プラスチックの第一の防御線となる。複数のゲートを配置することで、圧力を均等に分散させ、均一な充填と冷却を促進することができます。ゲートの配置が早すぎると、パーツを効果的に充填することができなくなるため、早期に凍結してしまうような薄い部分にはゲートを配置しないようにします。.

パッキング圧力をマスターする

キャビティが充填されると、寸法を安定させるためにパッキング段階が重要になります。適切に設定された充填圧力と充填時間により、部品が冷却される際の収縮を補うために、金型内に追加の材料が強制的に充填されます。これは、材料が金型壁から不均一に引き離される傾向を直接打ち消します。.

平坦度のためのプロセス最適化

| パラメータ | 推奨される調整 | 変更の理由 |

|---|---|---|

| パッキング圧力 | 段階的に増加 | 部品が収縮する際に充填され、ボイドが減少する。. |

| 梱包時間 | ゲート凍結まで延長 | 重要な冷却段階を通して圧力がかかるようにする。. |

| 金型温度 | 均一性の維持 | 不均一な収縮の原因となる温度差を最小限に抑える。. |

冷却と梱包の管理が不十分だと、高レベルの汚染につながる。 残留応力8, 反り遅れの主な原因です。MTMで供給しているサイコロイのように、一貫した材料バッチを使用することで、材料のばらつきが結果を曇らせることなく、工程調整により予測可能な結果を得ることができます。.

PC/ABSの反りを効果的に制御するには、体系的なアプローチが必要です。戦略的なゲートの位置と最適化されたパッキング圧力が鍵となります。サイコロイのような安定した高品質の材料は、正確な射出成形の平坦性と寸法の安定性を達成するために必要な安定した基盤を提供します。.

構造的完全性のためのゲート設計と位置決め

一般的なPC/ABSブレンドであるサイコロイを扱う場合、標準的なABSゲーティング戦略を単純に再利用することはできません。この材料は粘度が高く、せん断に対して敏感であるため、より思慮深いアプローチが要求されます。適切なゲート設計は、美観のためだけでなく、部品の長期的な構造的完全性のためにも極めて重要です。.

ゲーティングの主な違い

ゲートを正しく配置することで、内部応力を最小限に抑え、外観上の欠陥を防ぎます。これは金型試作段階での重要なステップです。MTMでは、このような金型の決定を検証するために、お客様が適切なグレードのサイコロイ樹脂を準備していることを保証します。.

| パラメータ | スタンダードABS | サイコロイ(PC/ABS) |

|---|---|---|

| 溶融粘度 | より低い | より高い |

| 剪断感度 | 中程度 | より高い |

| 溶接線の強度 | おおむね良好 | より弱くなる可能性がある |

| 処理ウィンドウ | より広い | ナロー |

初期配置戦略

第一の目標は、圧力を下げながら空洞を均一に充填することである。肉厚部にゲートを配置することで、これを達成することができます。これにより、適切な充填が保証され、部品の強度を損なうヒケや空洞のリスクを最小限に抑えることができます。.

サイコロイに含まれるポリカーボネート成分が、その独特な挙動の主な理由である。ポリカーボネート成分は溶融粘度を増加させるため、材料の流動が遅くなり、高い射出圧力が必要となります。このため、ゲートの位置が最適化されていないと、成形時に大きな応力が発生する可能性があります。.

ストレス軽減のための戦略

第一の戦略は、部品の最も厚い部分にゲートを設けることである。これにより、材料は厚い部分から薄い部分へと流れ、ゲートが凍結する前に部品が完全に充填される。この方法は、反りや内部応力と直接戦います。このような応力パターンは、偏光を使ってよく見ることができる。 複屈折9.

隠し門の痕跡

審美的な部分については、ゲートの位置は構造的な必要性と視覚的な魅力のバランスです。私たちはしばしば、重要でない面や隠れた面にゲートを配置することをお勧めします。このアプローチでは、ゲートを取り外す際に生じる外観上の傷みが含まれるため、最終製品の外観がきれいに仕上がります。.

| ゲートタイプ | サイコロイのベストユースケース | 主なメリット |

|---|---|---|

| タブ・ゲート | 大きくて平らな部品 | エントリーポイントでのせん断応力を低減。. |

| ファンゲート | 薄くて広い部品 | 均一なフローフロントの進行を促進する。. |

| トンネルゲート | 自動化されたプロセス | 部品とランナーを自動的に分離。. |

サイコロイのゲート設計を最適化することは、内部応力を最小化し、痕跡を隠すために不可欠である。ゲートを厚く、化粧品でない部分に配置することは、構造的完全性と外観の両方を向上させる重要な戦略であり、金型トライアルプロセスで検証された重要なステップです。.

二次加工:サイコロイ表面の塗装とメッキ

サイコロイ部品の完璧な仕上げを達成するためには、材料選択から始まります。塗装と電気メッキは一般的な仕上げ工程ですが、最適な接着のためには異なる表面特性が要求されます。このPC/ABSブレンドの適切なグレードを選択することは、剥離やブリスターのようなコストのかかる不具合を防ぐために非常に重要です。.

塗装に関する考慮事項

塗装用途で重要なのは、塗料がプラスチック表面に強く密着することである。いくつかのサイコロイグレードは、より良い塗料適合性のために処方され、しばしば積極的なプライマーの必要性を低減します。これにより、製造工程が簡素化され、全体的なコストを下げることができます。.

電気めっきの成功

プラスチックの電気めっきはより複雑です。適切な化学エッチングを可能にするグレードが必要であり、金属層が把持するための微細なピットを形成するステップである。サイコロイに含まれるABS成分は、この工程を成功させるために不可欠である。.

| 仕上げ工程 | 主要課題 | 推奨されるアプローチ |

|---|---|---|

| 絵画 | 接着不良 | 表面受容性の高いグレードを選ぶ。. |

| 電気めっき | 不完全エッチング | サイコロイMCシリーズのようなめっき専用グレードを使用する。. |

さらに掘り下げると、サイコロイの二次加工が成功するかどうかは、その組成にかかっている。ポリカーボネート(PC)とアクリロニトリル・ブタジエン・スチレン(ABS)の比率は、表面特性に大きく影響する。ABSの含有率が高いほど、一般的に電気めっきプロセスが改善される。.

めっきにおけるABSの役割

電気めっき中、ABS中のブタジエン粒子は化学的にエッチングされ、表面から取り除かれます。これにより、最初の無電解ニッケルまたは銅層に強力な機械的アンカーを提供する微細孔構造が形成されます。グレードがメッキ用に設計されていない場合、このエッチング処理は効果がありません。.

表面処理と接着

塗装でもメッキでも、表面の清浄さは譲れない。しかし、素材固有の 表面エネルギー10 も重要な役割を果たしている。表面エネルギーが低いと、塗料やめっき液との濡れ性が悪くなり、欠陥の原因となります。MTMでは、機械的特性と仕上げ要求のバランスを考慮したグレードの選定を、しばしばお手伝いしています。.

| グレード・シリーズ | 主な用途 | 仕上げ適性 |

|---|---|---|

| サイクロイCシリーズ | 汎用 | 塗装に適している |

| サイクロイ MCシリーズ | メッキグレード | 電気めっきに最適 |

| サイクロイXCMシリーズ | ハイパフォーマンス | 様々で、テストが必要 |

適切なサイコロイグレードを選択することは、高品質の塗装仕上げや電気メッキ仕上げを達成するための基本です。表面処理と材料の相互作用を理解することは、接着不良を防ぎ、最終部品が美観と機能仕様を満たすことを保証し、生産中の時間と資源を節約します。.

調達戦略:中国における純正サイコロイの現地調達可能性

金型試験用の本物のサビック・サイクロイを中国で見つけることは、大きなハードルになり得る。国際輸送や通関手続きによる遅れは、しばしばプロジェクトのスケジュールを狂わせる。第一の懸念は、材料が本物で一貫性があることを確認することであり、これは正確な試験結果を得るために極めて重要である。.

地元株の優位性

信頼できる現地サプライヤーは、このようなリスクを排除します。MTMでは、純正のCycoloy樹脂を予め中国に在庫しています。つまり、サイコロイを中国で購入し、国際物流を完全に回避して、迅速にお届けすることができます。このアプローチにより、時間と大幅な輸送コストの両方を節約することができます。.

品質とスピードの確保

私たちのモデルは、お客様の金型トライアルに検証済みのすぐに使える材料を提供することで成り立っています。.

| 調達方法 | リードタイム | 真正性リスク |

|---|---|---|

| 国際配送 | 4-6週間 | 低い |

| 現地未確認トレーダー | 1~3日 | 高い |

| MTM 在庫あり | 1~3日 | 低い(検証済み) |

この合理化されたプロセスにより、材料の完全性を損なうことなく、プロジェクトをスケジュール通りに進めることができます。.

中国でサイコロイを購入する必要がある場合、最大の問題は真正性です。非純正の材料は、金型試験全体を無効にし、誤った結論とコストのかかる手直しにつながります。検証可能なサプライ・チェーンが単なる好みではなく、真剣なエンジニアリング・プロジェクトに必要なのはこのためです。.

検証プロセス

本物のサビック樹脂サプライヤーとして、弊社は厳格な検証プロトコルを設けています。当社のMTM樹脂在庫施設にあるすべてのサイコロイのバッチには、オリジナルの分析証明書(COA)が添付されています。当社では、COAデータをサビックの公式仕様と照合し、その完全性を確認しています。.

| 検証ステップ | 目的 |

|---|---|

| COAチェック | 材料の等級、ロット番号、特性を確認する。. |

| バッチトレーサビリティ | グローバルOEMのロット間の一貫性を確保。. |

| 目視検査 | 正しい包装とラベリングをチェックする。. |

ロットの一貫性の重要性

グローバルなOEMにとって、一貫性は重要である。サイコロイは ポリマーブレンド11, は、正確な配合からそのユニークな特性を導き出す。製造ロットが異なると、細かな差異が生じることがあります。当社では在庫を管理し、一貫したバッチを提供することで、中国での試験結果が世界中のどこの国でも同等であることを保証しています。.

信頼できる現地パートナーがいれば、中国での純正サイコロイの調達は簡単です。MTMの事前在庫は、材料真正性COAで確認されており、出荷遅延を排除し、ロットの一貫性を保証します。これにより、物流に頭を悩ませることなく、正確でタイムリーな金型トライアルを実施することができます。.

中国でのサイコロイPC/ABSトライアルにはMTMをお選びください。

中国での金型試作や生産に本物のCycoloy PC/ABSが必要ですか?MTMでは、お客様が必要とする純正グレードを在庫しており、COA保証と技術サポート付きで、すぐにお受け取りいただけます。今すぐお問い合わせください。迅速で手間のかからないお見積もりで、プロジェクトのタイムラインを早めます!

-

この概念を理解することは、様々な熱条件下での材料破損の予測に役立つ。. ↩

-

このコンセプトは、熱に対するポリマーの反応を予測するのに役立つ。. ↩

-

この重要な指標がどのように加工挙動を予測し、最終的な部品品質に影響を与えるかを理解してください。. ↩

-

この概念を理解することで、材料の挙動を予測し、冷却段階での部品の反りを制御することができます。. ↩

-

このメカニズムを理解することは、プラスチック部品の設計において予期せぬ脆性破壊を防ぐ鍵となる。. ↩

-

ポリマー鎖のアライメントを理解することで、温度が部品の最終的な機械的特性や審美的特性にどのような影響を与えるかを説明できる。. ↩

-

この特性を理解することは、多くのエンジニアリング・プラスチックの水分に起因する欠陥を防ぐための鍵となる。. ↩

-

この概念を理解することは、成形部品の長期的な変形や破損を予測し、トラブルシューティングを行うための鍵となる。. ↩

-

この光学特性によって応力パターンが視覚的に明らかになり、部品設計や故障解析に役立つことをご覧ください。. ↩

-

この概念を理解することは、塗料やコーティング剤がプラスチック表面とどの程度接着するかを予測するのに役立つ。. ↩

-

ポリマーブレンドを理解することは、サイコロイのような素材がどのようにしてそのユニークな特性の組み合わせを実現しているかを理解するのに役立つ。. ↩