Spuitgieten met Makrolon-polycarbonaat lijkt vaak eenvoudig, totdat u te maken krijgt met verwarring over de kwaliteit, verwerkingsdefecten of vertragingen bij de materiaalinkoop. Ingenieurs worstelen vaak met de keuze van de juiste kwaliteit uit het uitgebreide assortiment van Covestro en krijgen dan tijdens kritieke testfasen te maken met zilverstrepen, luchtbellen of authenticatieproblemen.

Het spuitgieten van Makrolon vereist een zorgvuldige sorteringsselectie, nauwkeurige verwerkingsparameters en betrouwbare materiaalbronnen om consistente resultaten te bereiken. Succes hangt af van het begrijpen van het nomenclatuursysteem, het optimaliseren van temperatuurprofielen en het garanderen van de authenticiteit van het materiaal tijdens het hele proces.

Deze uitgebreide gids leidt je door het volledige spuitgietproces van Makrolon, van het decoderen van classificatienomenclaturen tot het oplossen van veelvoorkomende defecten. Ik deel praktische inzichten die ik heb opgedaan tijdens het werken met engineeringteams die deze uitdagingen met succes zijn aangegaan tijdens hun spuitgietproeven in China.

De Makrolon-portfolio kan complex lijken, maar het naamgevingssysteem is heel logisch als je eenmaal de basis begrijpt. Het begrijpen ervan is de sleutel tot het selecteren van de juiste polycarbonaatkwaliteit voor uw matrijsproeven, waardoor kostbare fouten worden voorkomen. Bij MTM helpen we klanten vaak met het ontcijferen van deze namen.

Het kernnummeringssysteem

Het primaire identificatienummer is een getal van vier cijfers. Het eerste cijfer geeft vaak een algemene familie of toepassingstype aan. De 2000 serie is bijvoorbeeld een standaard familie voor algemeen gebruik, terwijl andere series gespecialiseerde eigenschappen kunnen aanduiden zoals vlamvertraging of UV-stabiliteit.

Uitleg over viscositeitsindicatoren

De laatste twee cijfers van veel gangbare soorten correleren rechtstreeks met viscositeit, gemeten aan de hand van de Melt Volume-Flow Rate (MVR). Een lager getal betekent een hogere viscositeit (langzamere doorstroming) en een hoger getal een lagere viscositeit (snellere doorstroming). Dit is cruciaal voor de verwerking.

| Rang | MVR (300°C/1,2 kg) | Gemeenschappelijke toepassing |

|---|---|---|

| Makrolon 2405 | 19 cm³/10 min | Gemakkelijk stromende, dunne wanden |

| Makrolon 2805 | 10 cm³/10 min | Medium-viscositeit, algemeen |

| Makrolon 3105 | 6,0 cm³/10 min | Hoge viscositeit, extrusie |

Kiezen tussen kwaliteiten met een hoge en lage viscositeit, zoals Makrolon 2407 versus 2805, is een veelvoorkomende uitdaging voor engineeringteams. De beslissing heeft directe gevolgen voor zowel het spuitgietproces als de prestaties van het uiteindelijke onderdeel. Het gaat er niet alleen om of het materiaal de matrijs zal vullen.

Invloed van viscositeit op spuitgieten

Een lagere viscositeit (hogere MVR) vloeit gemakkelijker, waardoor het geschikt is voor onderdelen met complexe geometrieën of dunne wanden. Dit kan echter soms leiden tot verminderde mechanische sterkte. Kwaliteiten met een hoge viscositeit bieden een betere slagvastheid en duurzaamheid, maar vereisen een hogere injectiedruk en hogere temperaturen.

De juiste graad selecteren

De smeltsnelheid van polycarbonaat moet overeenkomen met het ontwerp van uw gereedschap en de vereisten voor het onderdeel. Mijn ervaring is dat het gebruik van een kwaliteit met de verkeerde MVR problemen kan veroorzaken als flash bij een te lage viscositeit of korte shots bij een te hoge. Daarom is het zo belangrijk om toegang te hebben tot meerdere kwaliteiten om te testen. A Thermoplastisch1 Het gedrag van een materiaal is voorspelbaar als je de kerneigenschappen kent.

| Viscositeitsniveau | Typisch MVR-bereik | Verwerkingsoverwegingen | Deelprestaties |

|---|---|---|---|

| Laag | >15 cm³/10 min | Lagere druk, snellere cycli | Goed voor ingewikkelde details |

| Medium | 8-15 cm³/10 min | Gebalanceerd verwerkingsvenster | Veelzijdig, algemeen gebruik |

| Hoog | <8 cm³/10 min | Hogere druk en temperatuur | Superieure taaiheid, sterkte |

Het begrijpen van de nomenclatuur van Makrolon is essentieel voor efficiënte materiële selectie. Het besteden van aandacht aan de reeks en de viscositeitsindicatoren helpt verzekeren uw gekozen rang volkomen met de verwerkingseisen en de definitieve prestatiesvereisten van uw toepassing stemt, die tijd tijdens kritieke vormproeven besparen.

Kwaliteiten voor algemeen gebruik versus speciale kwaliteiten: Hars afstemmen op toepassing

De juiste hars kiezen is meer dan alleen een materiaalsoort kiezen. Het gaat om het afstemmen van specifieke eigenschappen op uw toepassing. Een polycarbonaat voor algemeen gebruik zoals Makrolon 2805 is een werkpaard, geweldig voor veel toepassingen binnenshuis. Maar wat als uw onderdeel buiten wordt gebruikt of een complexe geometrie heeft?

PC voor algemene doeleinden

Kwaliteiten voor algemene doeleinden bieden een basislijn van uitstekende slagvastheid en helderheid. Ze zijn kosteneffectief en overal verkrijgbaar, waardoor ze ideaal zijn voor de eerste matrijsproeven waarbij vorm en pasvorm de hoofdbekommernissen zijn. Ze bieden een betrouwbare standaard voor de meeste interne onderdelen.

De behoefte aan speciale rangen

Speciale kwaliteiten zijn ontwikkeld met additieven om de prestaties te verbeteren. Zo is UV-gestabiliseerd polycarbonaat essentieel voor producten voor buiten om vergeling en degradatie te voorkomen. Kwaliteiten voor het lossen van gietvormen helpen om onderdelen soepel uit ingewikkelde mallen te werpen, waardoor cyclustijden en cosmetische defecten worden beperkt.

| Rang Type | Belangrijkste kenmerken | Veelvoorkomend gebruik |

|---|---|---|

| Algemeen doel | Standaard prestaties | Binnenbehuizingen, lichtbuizen |

| UV gestabiliseerd | Weerstand tegen zonlicht | Buitenverlichting, behuizingen |

| Schimmelvrijgave | Gemakkelijker uitwerpen | Complexe, dunwandige onderdelen |

De keuze tussen een standaard en een speciale hars hangt vaak af van twee belangrijke factoren: milieublootstelling en complexiteit van de productie. Het niet in overweging nemen van deze factoren kan leiden tot defecte onderdelen of productievertragingen. Dit is een cruciale stap in elke selectiegids voor PC-hars.

Waarom UV-stabilisatie belangrijk is

Een standaard PC-onderdeel dat wordt blootgesteld aan zonlicht zal degenereren. Het materiaal wordt broos en verkleurd door een proces dat Foto-oxidatie2. UV-gestabiliseerd polycarbonaat bevat additieven die UV-straling absorberen, waardoor de polymeerstructuur wordt beschermd en langdurige duurzaamheid voor buitentoepassingen wordt gegarandeerd.

De rol van schimmelwerende middelen

Voor onderdelen met diepe ribben of gestructureerde oppervlakken is een mal release grade van onschatbare waarde. Deze interne smeermiddelen verminderen de wrijving tussen het kunststof en de stalen mal. Hierdoor kunnen onderdelen sneller en schoner worden uitgeworpen, waardoor spanningsstrepen worden geminimaliseerd en de algehele productie-efficiëntie wordt verbeterd.

Bij MTM, slaan wij zowel algemeen doel als specialiteit Makrolon rangen op. Dit verzekert uw vormproeven in China het nauwkeurige materiaal gebruiken dat voor het eindproduct wordt gespecificeerd, verhinderend validatiekwesties onderaan de lijn.

| Scenario | Aanbevolen rang | Reden |

|---|---|---|

| Automotive koplamplens | UV gestabiliseerde PC | Moet bestand zijn tegen voortdurende blootstelling aan de zon |

| Medisch hulpmiddel met kleine drukknopen | Schimmelvrijgave PC | Zorgt voor schone vrijgave van fijne functies |

| Interne elektronische behuizing | Makrolon voor algemeen gebruik | Geen speciale omgevings- of vormvereisten |

Vanaf het begin de juiste harssoort kiezen is cruciaal. De harsen voor algemene doeleinden zoals Makrolon 2805 zijn uitstekend voor vele toepassingen, maar de specialiteitenrangen met UVstabilisatie of de agenten van de vormversie zijn essentieel voor specifieke prestaties en productiebehoeften, die productlevensduur en efficiency verzekeren.

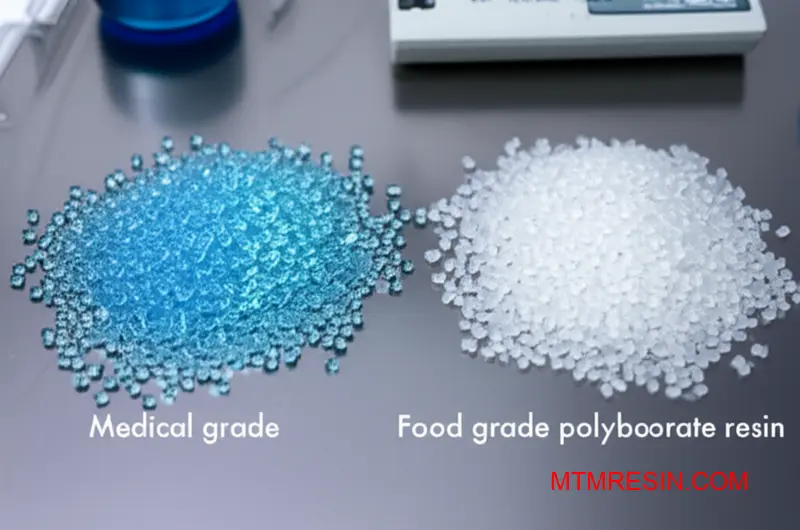

Naleving van medische en voedselcontacten: Makrolon Rx en Voedselrangen selecteren

Het kiezen van de juiste Makrolon-kwaliteit is essentieel voor gereguleerde producten. Deze beslissing gaat verder dan eenvoudige mechanische eigenschappen; het heeft directe gevolgen voor de veiligheid van patiënten en de bescherming van consumenten. De keuze tussen medische en food-grade materialen is niet uitwisselbaar en vereist zorgvuldige overweging.

Belangrijkste aanwijzingsverschillen

Het belangrijkste onderscheid ligt in het beoogde gebruik en de voorschriften waaraan ze voldoen. Rx-kwaliteiten van Makrolon zijn voor medische apparatuur, terwijl voedingskwaliteiten voor toepassingen als keukengerei zijn. Verwarring kan leiden tot grote tegenslagen in projecten en niet-naleving tijdens audits.

| Rang Type | Primaire toepassing | Belangrijkste aandachtspunten regelgeving |

|---|---|---|

| Makrolon Rx | Medische apparaten | Biocompatibiliteit (ISO 10993) |

| Makrolon Voedsel | Items die in contact komen met voedingsmiddelen | Migratietesten (FDA, EU 10/2011) |

Invloed op projecttijdlijnen

Het selecteren van het verkeerde materiaal leidt vaak tot mislukte validatietests en dure herontwerpen. Bij MTM hebben we beide soorten Makrolon-hars op voorraad in China, zodat je vanaf de eerste dag verzekerd bent van het juiste materiaal voor je matrijsproeven.

Navigeren door de regelgeving voor medische hulpmiddelen

Voor medische hulpmiddelen is ISO 10993 de norm. Dit protocol evalueert de biocompatibiliteit3 van materialen, om ervoor te zorgen dat ze geen nadelige biologische reacties veroorzaken wanneer ze in contact komen met het lichaam. Het is een fundamentele vereiste voor patiëntveiligheid.

De Makrolon Rx serie, een toonaangevend biocompatibel polycarbonaat, is speciaal ontworpen en getest volgens deze strenge normen. Het gebruik van een vooraf gecertificeerd Makrolon materiaal van medische kwaliteit biedt fabrikanten een aanzienlijke voorsprong, waardoor het validatieproces van het apparaat wordt gestroomlijnd en de risico's worden beperkt.

Essentiële naleving voedselcontacten

Voor toepassingen die in contact komen met voedingsmiddelen zijn voorschriften zoals FDA CFR 21 in de Verenigde Staten en EU 10/2011 in Europa het belangrijkst. Deze normen zijn gericht op het beperken van de migratie van stoffen van het plastic in voedsel, waardoor consumenten worden beschermd.

| Regeling | Primaire focus | Reikwijdte testen | Voorbeeld Materiaalgebruik |

|---|---|---|---|

| ISO 10993 | Biologische reactie | Cytotoxiciteit, sensibilisatie | Chirurgische instrumenten, toediening van medicijnen |

| FDA / EU | Chemische migratie | Extraheerbare stoffen, uitloogbare stoffen | Voedselcontainers, keukengerei |

Het selecteren van een PC-hars die voldoet aan de FDA-richtlijnen is essentieel voor elk product dat bedoeld is om voedsel aan te raken. Hoewel sommige materialen aan de vereisten voor beide sectoren kunnen voldoen, is het gebruik van een speciaal voor levensmiddelen geschikt Makrolon de veiligste en meest efficiënte aanpak voor deze toepassingen.

Kiezen tussen Makrolon Rx en voedselkwaliteiten hangt volledig af van het regelgevende milieu voor eindgebruik. Medische toepassingen vereisen biocompatibiliteit volgens ISO 10993, terwijl voor contact met voedingsmiddelen migratietesten nodig zijn om te voldoen aan de FDA-richtlijnen. Het maken van de juiste keuze vooraf is cruciaal voor projectsucces.

Vlamvertragende oplossingen: Diep duik in de Fr-reeks van Makrolon

Bij het selecteren van materialen voor elektronica of auto-onderdelen is veiligheid van essentieel belang. Vlamvertragende (FR) eigenschappen zijn cruciaal. De Makrolon FR-serie van Covestro biedt betrouwbare oplossingen die speciaal zijn ontworpen om te voldoen aan de strenge industriële normen voor vlamvertragende PC. Deze materialen garanderen veiligheid zonder afbreuk te doen aan de prestaties.

Zeer belangrijke Toepassingen voor de Rangen van Fr van Makrolon

Begrijpen welke kwaliteit geschikt is voor jouw project is de eerste stap. Verschillende toepassingen vereisen specifieke vlamvertragende niveaus en fysische eigenschappen. We helpen klanten vaak bij het navigeren door deze keuzes voor hun matrijsproeven in China, zodat ze vanaf het begin het juiste materiaal krijgen.

| Rang Voorbeeld | Primaire functie | Gemeenschappelijke toepassing |

|---|---|---|

| Makrolon FR7087 | UL94 V-0 @ 1,5 mm | Elektronische behuizingen |

| Makrolon FR7067 | UL94 5VA @ 3,0 mm | Voedingseenheden |

| Makrolon FR6005 | Hoog debiet, V-0 | Dunwandige onderdelen |

Deze serie biedt een robuuste basis voor een veilig en duurzaam productontwerp.

Inzicht in brandbaarheidsclassificaties

Voor elektronische behuizingsmaterialen is de UL94-norm de universele maatstaf. Een UL94 V-0 classificatie betekent dat het materiaal zichzelf dooft binnen 10 seconden na twee vlamtoepassingen. Dit is essentieel voor het voorkomen van brand in consumentenelektronica en andere apparaten waar veiligheid van het grootste belang is.

De afweging: FR-additieven vs. materiaalstroom

Om een UL94 V-0 classificatie in polycarbonaat te bereiken zijn specifieke additieven nodig. Deze additieven verhogen echter vaak de viscositeit van het materiaal. Hierdoor vloeit de gesmolten kunststof minder gemakkelijk tijdens het spuitgieten. Deze ruil is een belangrijke overweging voor onderdelen met complexe geometrieën of dunne wanden.

Een hoger niveau van FR-additieven kan invloed hebben op belangrijke procesparameters. De keuze van de kwaliteit van Makrolon moet de vereiste veiligheidsklasse in evenwicht brengen met de produceerbaarheid van het onderdeel. Sommige vlamvertragers gebruiken een Opzwellend4 mechanisme om een beschermende houtskoollaag te creëren.

Invloed op verwerking

Hier volgt een vereenvoudigde weergave van de relatie tussen het FR-niveau en de Melt Flow Index (MFI), gebaseerd op onze testgegevens. Een lagere MFI wijst op een slechtere vloei.

| FR Toevoegingsniveau | Typische UL94-classificatie | Relatieve MFI |

|---|---|---|

| Laag | V-2 | Hoog |

| Medium | V-0 @ 3,0 mm | Medium |

| Hoog | V-0 @ 1,5 mm | Laag |

Bij MTM, slaan wij diverse rangen Makrolon FR op om cliënten te helpen snel testen welk materiaal het beste saldo voor hun specifieke vorm en toepassingrecht hier in China verstrekt.

Fr van Makrolon verstrekt de reeks essentiÃ"le UL94 v-0 schatte materialen voor veiligheid-kritieke toepassingen. De ingenieurs moeten deze vlam - vertragerseigenschappen tegen verwerkingsvereisten, in het bijzonder materiële stroom zorgvuldig in evenwicht brengen, om succesvolle productie van complexe elektronische en automobielcomponenten te verzekeren.

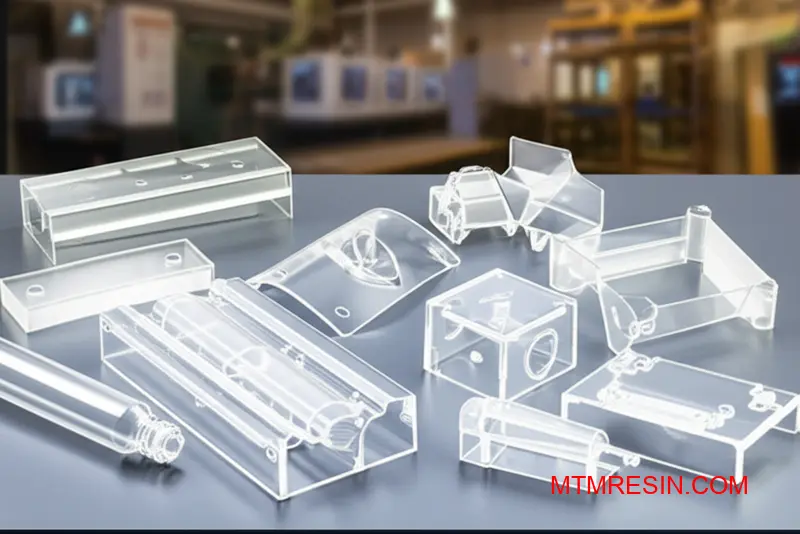

Optische kwaliteit en lichttransmissie: Overwegingen voor transparante onderdelen

De cruciale rol van duidelijkheid

In toepassingen zoals autoverlichting en consumentenelektronica is optische kwaliteit onontbeerlijk. Het vermogen van het materiaal om licht zonder vervorming door te geven, heeft een directe invloed op prestaties en veiligheid. Het selecteren van de juiste hars is de eerste en meest cruciale stap in het ontwerpproces voor elk transparant onderdeel.

Belangrijkste prestatiecijfers

We richten ons op twee belangrijke factoren: lichttransmissiepercentage en waasniveau. Een hoger doorlaatpercentage zorgt voor maximale helderheid, terwijl een lage waas helderheid garandeert. Materialen zoals optisch Makrolon zijn speciaal ontwikkeld om op deze gebieden uit te blinken, waardoor ze ideaal zijn voor veeleisende toepassingen.

Materiaalvergelijking

Hier volgt een kort overzicht van veelvoorkomende transparante materialen die we vaak bespreken met klanten voor schimmelproeven.

| Materiaal | Lichttransmissie (%) | Haas (%) |

|---|---|---|

| PC (algemeen doel) | 85-89 | >1.0 |

| PC (optische kwaliteit) | 89-92 | <1.0 |

| PMMA | 92-93 | <1.0 |

| COC/COP | 91-92 | <0.5 |

Zoals je kunt zien, maakt de kwaliteit van het materiaal, zoals specifiek polycarbonaat van optische kwaliteit, een aanzienlijk verschil.

Geavanceerde materiaaloverwegingen voor lenzen

Wanneer we werken met fabrikanten van verlichtings- en autolenzen, gaat het gesprek verder dan de basishelderheid. We moeten ook kijken naar de prestaties op lange termijn onder zware omstandigheden. Voor deze klanten gaat het bij de materiaalselectie om de balans tussen aanvankelijke optische kwaliteit en duurzaamheid gedurende de levensduur van het product.

Voldoen aan automobielnormen

Autolenzen vereisen materialen die bestand zijn tegen vergeling door blootstelling aan UV en tegen temperatuurschommelingen. Polycarbonaat met een hoge doorlaatbaarheid, met name kwaliteiten zoals Makrolon LED2245, is een populaire keuze. Het biedt een uitstekende thermische stabiliteit en UV-bescherming, waardoor de lens jarenlang helder en functioneel blijft.

De uitdaging van LED-verlichting

Moderne LED-verlichtingssystemen zijn zeer efficiënt maar kunnen plaatselijk warmte genereren. Het materiaal moet niet alleen effectief licht doorlaten, maar ook de thermische stress aankunnen zonder te degraderen. We helpen klanten vaak bij MTM bronspecifieke harsen ontworpen om te minimaliseren Birefringentie5 en andere optische defecten tijdens het gieten. Door vanaf het begin de juiste hars voor autolenzen te selecteren, worden kostbare aanpassingen aan de gietvorm en vertragingen tijdens het proces voorkomen, waardoor projecten op schema blijven. Dit is waar het op voorraad hebben van materialen in China een groot voordeel wordt voor de strakke ontwikkelingstijden van onze klanten.

Het juiste transparante materiaal kiezen betekent optische prestaties, duurzaamheid en verwerkbaarheid met elkaar in evenwicht brengen. Optische harsen zoals specifieke Makrolon-kwaliteiten zijn ontwikkeld voor veeleisende toepassingen en zorgen voor een hoge lichttransmissie en een lage waas, die essentieel zijn voor het succes van auto's en LED-verlichtingsproducten.

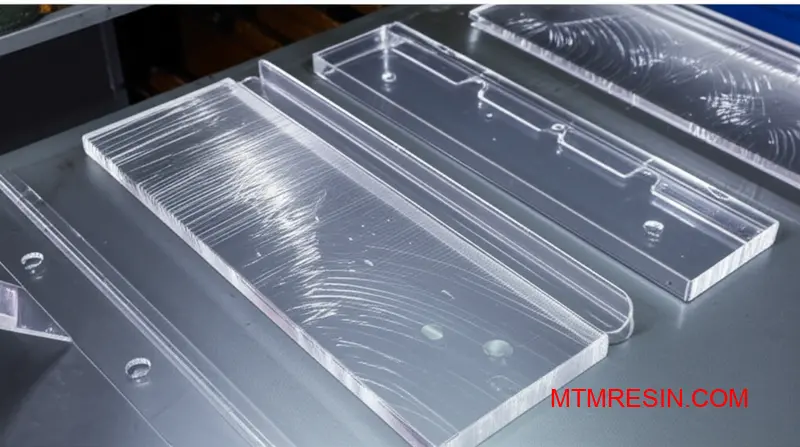

Parameters voor spuitgieten optimaliseren: Temperatuur- en drukregeling

De juiste temperatuur en druk instellen is van fundamenteel belang bij spuitgieten. Voor een materiaal als Makrolon polycarbonaat voorkomt een nauwkeurige regeling defecten. Als de vattemperatuur te laag is, vloeit het materiaal niet goed. Als de temperatuur te hoog is, kan het afbreken en broosheid of verkleuring veroorzaken.

De juiste instellingen garanderen de kwaliteit van de producten. Het doel is een stabiel proces dat consistente onderdelen van hoge kwaliteit produceert. We adviseren klanten vaak om een basislijn vast te stellen en deze stapsgewijs aan te passen op basis van de specifieke matrijs en productgeometrie.

Vat- en matrijstemperatuur

Het temperatuurprofiel van het vat is kritisch. Het moet geleidelijk toenemen vanaf de toevoerzone tot aan de spuitmond om gelijkmatig smelten te garanderen. Een slecht ingesteld profiel kan leiden tot niet gesmolten deeltjes of materiaaldegradatie, wat een directe invloed heeft op de sterkte en het uiterlijk van het eindproduct.

De matrijstemperatuur is net zo belangrijk. Die beïnvloedt de koelsnelheid, die de oppervlakteafwerking, krimp en interne spanning beïnvloedt. Voor PC-materialen zoals Makrolon is vaak een hogere matrijstemperatuur nodig om een goed oppervlak te krijgen en de spanning te minimaliseren.

| Parameter | Aanbevolen bereik (°C) | Opmerkingen |

|---|---|---|

| Loop Achterzone | 260 - 280 | Zorgt voor de juiste materiaaltoevoer |

| Vat Middenzone | 280 - 300 | Primaire smeltzone |

| Vat Voorzone | 290 - 310 | Homogeniseert smelttemperatuur |

| Temperatuur sproeier | 285 - 305 | Iets lager om kwijlen te voorkomen |

| Schimmel Temperatuur | 80 - 120 | Hogere temperaturen verbeteren de oppervlakteafwerking |

Het verband tussen snelheid en stress

Injectiesnelheid houdt rechtstreeks verband met de interne spanning in een spuitgietproduct. Een snellere injectie vult de matrijs snel, maar kan hoge afschuifsnelheden in het gesmolten polymeer veroorzaken. Dit proces veroorzaakt aanzienlijke spanning, wat later kan leiden tot kromtrekken of barsten.

De balans vinden is de sleutel. Op basis van onze tests met klanten is het een praktische aanpak om te beginnen met een gematigde snelheid en de resultaten te observeren. Je moet rekening houden met hoe het materiaal zich gedraagt onder verschillende stromingsomstandigheden, een concept dat centraal staat bij materiaal Reologie6. Dit helpt voorspellen hoe druk door de smelt wordt overgedragen.

Instellingen injectiedruk

De injectiedruk moet voldoende zijn om de holte volledig te vullen voordat het materiaal bevriest. Een te hoge druk kan echter leiden tot opvlamming of oververpakking, wat kan leiden tot problemen met de afmetingen. Vervolgens wordt houddruk toegepast om de krimp van het materiaal tijdens het afkoelen te compenseren.

Deze tweetraps drukregeling is cruciaal voor de maatnauwkeurigheid. Om dit goed te doen is ervaring nodig, vooral bij het gebruik van specifieke kwaliteiten zoals Makrolon. Bij MTM leveren we de exacte materialen die nodig zijn voor deze proeven, elimineren we variabelen en helpen we teams zich alleen te richten op procesoptimalisatie.

| Injectie Parameter | Effect van te hoog zijn | Effect van te laag zijn |

|---|---|---|

| Injectiesnelheid | Hoge interne spanning, flash | Korte shots, vloeiende markeringen |

| Injectiedruk | Flash, overpakken, deelstress | Korte schoten, zinksporen |

| Houddruk | Moeilijk uit te werpen, hoge spanning | Verzakkingen, holtes, kromtrekken |

Het beheersen van vat- en matrijstemperaturen, samen met injectiedruk en -snelheid, is essentieel voor spuitgieten van hoge kwaliteit. Het gebruik van de juiste parameters voor materialen zoals Makrolon voorkomt veelvoorkomende defecten, vermindert de interne spanning en zorgt voor een consistente integriteit van de spuitgietproducten voor elk project.

Veelvoorkomende defecten verminderen: Silver Streaks, Bubbles en Splay oplossen

Visuele defecten zoals zilverstrepen, bubbels en splay kunnen een project stilleggen. Bij het werken met materialen zoals Makrolon wijzen deze problemen vaak op een paar kernproblemen bij de verwerking. Inzicht in de hoofdoorzaken is de eerste stap naar een oplossing.

De oorsprong van het defect vaststellen

Deze defecten lijken misschien op elkaar, maar ze hebben verschillende oorzaken. Zilverstrepen en splash worden vaak veroorzaakt door vocht, terwijl bellen kunnen wijzen op ingesloten gas of materiaaldegradatie. Een juiste identificatie van het probleem bespaart kostbare tijd op de gietvloer.

Veelvoorkomende oorzaken in een oogopslag

Een systematische aanpak helpt bij het isoleren van de variabele die het defect veroorzaakt. Voordat er grote aanpassingen worden gedaan, is het cruciaal om de basis te bevestigen, zoals materiaalbehandeling en machine-instellingen.

| Defect | Hoofdverdachte | Secundaire verdachte |

|---|---|---|

| Zilveren Strepen | Vocht in materiaal | Opgesloten lucht |

| Bubbels | Thermische degradatie | Slechte ventilatie |

| Spelingstekens | Onvoldoende drogen | Overmatige afschuifwarmte |

Een snelle controle

Het kan helpen om snel een "luchtschot" te nemen door materiaal door te spoelen. Als het doorgeblazen materiaal bellen of strepen vertoont, ligt het probleem waarschijnlijk bij het materiaal of de vatcondities, niet bij de matrijs zelf.

Probleemoplossing

Voor ingenieurs en technici is een duidelijk diagnostisch pad essentieel. Laten we de oplossingen voor defecten bij het spuitgieten van polycarbonaat eens uitsplitsen, waarbij we een verband leggen met vocht-, hitte- of ontluchtingsproblemen, specifiek bij materialen zoals Makrolon.

Defecten door vocht

Polycarbonaat is Hygroscopisch7, Dit betekent dat het gemakkelijk vocht uit de lucht absorbeert. Als dit vocht niet goed wordt gedroogd, verandert het in stoom in het vat, wat zilveren strepen en splijtplekken op het oppervlak van het onderdeel veroorzaakt. Dit is de meest voorkomende oorzaak van dergelijke visuele defecten.

Hittegerelateerde problemen

Overmatige hitte of een langere verblijftijd kan Makrolon aantasten, waarbij gassen vrijkomen die bellen vormen in het onderdeel. Dit is iets anders dan vochtgerelateerde holtes. We hebben dit zien gebeuren als de vattemperaturen te hoog worden ingesteld of de cyclustijden onnodig lang zijn.

Ventilatie en ingesloten lucht

Als het materiaal goed gedroogd is en de temperatuur correct is, kan het probleem mechanisch zijn. Onvoldoende ontluchting van de matrijs houdt lucht vast in de holte. Deze samengeperste lucht kan defecten veroorzaken die vochtproblemen nabootsen of resulteren in brandplekken aan het einde van het vulpad.

| Symptoom | Vermoedelijke oorzaak | Aanbevolen actie |

|---|---|---|

| Strepen die uit de poort stralen | Vocht | Controleer de droogtemperatuur en -tijd. |

| Bellen in de dikste sectie | Materiaaldegradatie | Verlaag de temperatuur van het vat of verkort de verblijftijd. |

| Spelingstekens aan het einde van de vulling | Opgesloten lucht / slechte ventilatie | Controleer schimmelopeningen op verstopping of grootte. |

Het oplossen van deze veelvoorkomende gebreken bij het spuitgieten van polycarbonaat vereist een methodisch proces. Door vochtregulering, thermisch beheer en een goede vormventilatie aan te pakken, kunt u de meeste splijtvlekken en zilverstrepen in Makrolon-onderdelen elimineren, zodat u verzekerd bent van resultaten van hoge kwaliteit en uw projecten op schema blijven.

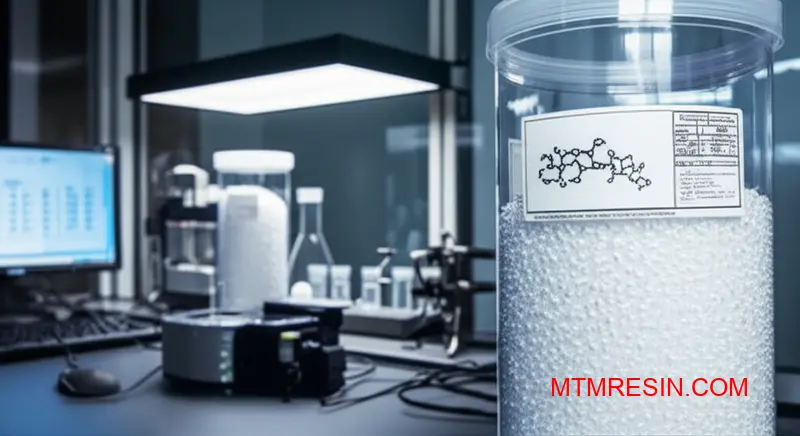

Authenticiteit en traceerbaarheid: Garanderen van echt Makrolon in wereldwijde proeven

Bij wereldwijde matrijsproeven is het risico van het gebruik van niet-goedgekeurde "lokale equivalenten" een groot probleem. Een leverancier kan een generiek polycarbonaat aanbieden en beweren dat het hetzelfde is als Makrolon. Deze kortere weg introduceert onvoorspelbare variabelen die de integriteit van het hele project in gevaar kunnen brengen.

Het probleem met niet-geverifieerde materialen

Het gebruik van een niet-gespecificeerd materiaal kan leiden tot mislukte tests en onnauwkeurige gegevens. De fysische eigenschappen komen mogelijk niet overeen, wat problemen veroorzaakt met de prestaties, de maatvastheid of het uiterlijk van onderdelen. Dit ondermijnt het doel van de test, namelijk de matrijs valideren met het uiteindelijke productiemateriaal.

Echt Makrolon vs. Generieke PC

Het is belangrijk om het verschil te begrijpen. Authentiek Makrolon van Covestro heeft specifieke prestatiekenmerken die generieke materialen vaak niet kunnen evenaren.

| Functie | Echt Makrolon | Algemeen polycarbonaat |

|---|---|---|

| Consistentie | Betrouwbaarheid van batch tot batch | Verschilt per leverancier |

| Prestaties | Voldoet aan exacte specificaties | Wijkt vaak af |

| Traceerbaarheid | Volledig gedocumenteerd | Beperkt of geen |

De rol van een analysecertificaat (COA)

Het belangrijkste document voor materiaalverificatie is het analysecertificaat (COA). Het is het definitieve bewijs van de identiteit van een hars, lotnummer, en de naleving van de specificaties. Bij MTM, dringen we altijd aan op het verstrekken van een volledige hars COA verificatie voor elke batch.

Je hars controleren

Een COA is meer dan een stuk papier. Het is een garantie. Het bevat kritieke gegevens zoals smeltdebiet, dichtheid en andere eigenschappen. Deze gegevens bevestigen dat u met authentiek Covestro-hars werkt en niet met een goedkope vervanger. We gebruiken vaak geavanceerde methoden om deze eigenschappen voor onze klanten dubbel te controleren.

Kritische informatie op een COA

- Naam fabrikant: Moet duidelijk Covestro vermelden.

- Productkwaliteit: Moet overeenkomen met de gespecificeerde Makrolon-kwaliteit.

- Kavelnummer: Essentieel voor volledige materiaaltraceerbaarheid.

- Testresultaten: De belangrijkste fysische eigenschappen moeten binnen het gespecificeerde bereik liggen.

Dit niveau van verificatie is standaard voor ons. Geavanceerde analyse zoals Spectroscopie8 kan zelfs worden gebruikt om de unieke chemische vingerafdruk van een polymeer te bevestigen, zodat er geen ruimte is voor twijfel over de authenticiteit.

De authenticiteit van het materiaal is onbetwistbaar voor succesvolle wereldwijde proeven. Vraag altijd om een analysecertificaat om te controleren of je echt Makrolon gebruikt. Deze eenvoudige stap beschermt uw project tegen kostbare vertragingen en mislukkingen die worden veroorzaakt door vervalste of onjuiste materialen.

Gelijkwaardige materialen versus gespecificeerd merk: Wanneer vervangen?

Beslissen tussen een gespecificeerd merk en een gelijkwaardig materiaal is een cruciale keuze bij het testen van matrijzen. Wanneer voor een project een hoogwaardig polycarbonaat zoals Makrolon wordt voorgeschreven, kan de inkoop ervan in China vertragingen veroorzaken. Bij de eerste T1-proeven is het doel vaak om de vormgeometrie en basisfunctionaliteit te controleren.

Is een equivalent aanvaardbaar voor T1?

Voor proeven in een vroeg stadium is een lokaal equivalent van hoge kwaliteit met een vergelijkbaar gegevensblad vaak voldoende. Met deze aanpak kunt u de pasvorm, vorm en mechanische werking controleren zonder te hoeven wachten op dure internationale zendingen. Het versnelt de initiële feedbackloop aanzienlijk.

Belangrijkste beslissingsfactoren

De beslissing hangt af van het doel van de proef. Een eenvoudige vergelijking kan je helpen bij je keuze.

| Proefstadium | Primair doel | Aanbevolen materiaal |

|---|---|---|

| T1 (eerste schot) | Controleer de werking en afmetingen van de matrijs | Gelijkwaardige PC |

| T2 (Verfijning) | Verwerkingsparameters optimaliseren | Gelijkwaardig of gespecificeerd merk |

| Definitieve validatie | Productprestaties certificeren | Gespecificeerd merk (Makrolon) |

Datasheets bieden weliswaar een startpunt, maar geven niet het volledige beeld. De risico's van materiaalvervanging liggen vaak in subtiele verschillen die niet direct duidelijk zijn. Het kan gaan om variaties in verwerkingsadditieven, consistentie tussen batches en prestaties op lange termijn onder stress.

Verder dan het gegevensblad

Een specifiek merk zoals Makrolon garandeert een consistente moleculaire structuur en eigenschappen. Polycarbonaat is een Amorf9 polymeer, wat betekent dat de prestaties afhankelijk zijn van de interne structuur. Een equivalent kan op papier overeenkomen, maar zich in de praktijk bij druk en temperatuur anders gedragen.

Een kader voor validatie

Bij MTM begeleiden we klanten door een praktisch validatieproces voor Makrolon-equivalenten. Dit houdt een directe vergelijking in die zich richt op kritieke kwaliteitskenmerken.

Kritische vergelijkingspunten

Bij vervanging analyseren we mogelijke afwijkingen die van invloed kunnen zijn op het eindproduct. Zelfs kleine verschillen in materiaalgedrag kunnen het resultaat van uw matrijsproef en daaropvolgende validatie beïnvloeden.

| Attribuut | Gespecificeerd Makrolon | Potentieel gelijkwaardig risico |

|---|---|---|

| Krimp | Consistent en voorspelbaar | Hogere variabiliteit, met invloed op toleranties |

| Smeltstroom | Stabiel over batches heen | Kan variëren, waardoor procesaanpassingen nodig zijn |

| Optische helderheid | Hoog en uniform | Kan een lichte waas of kleurverschuivingen hebben |

Het gebruik van gelijkwaardige materialen voor de eerste T1-tests versnelt de validatie van matrijzen door de wachttijden te verkorten. Maar voor de uiteindelijke prestaties en wettelijke goedkeuring is het gebruik van het gespecificeerde merk, zoals Makrolon, niet onderhandelbaar. De sleutel is weten wanneer elke benadering geschikt is voor de tijdlijn van uw project.

Secundaire bewerkingen: Schilderen, lijmen en lassen van Makrolon-onderdelen

Na het gieten hebben uw Makrolon onderdelen vaak nog afwerking nodig. Secundaire bewerkingen zoals verven, lijmen en lassen zijn essentieel voor zowel de esthetiek als de werking. Niet alle methoden zijn echter geschikt voor elke kwaliteit Makrolon polycarbonaat. Het is essentieel om deze stappen al in de ontwerpfase te plannen.

Eerste proces selectie

De keuze van het juiste secundaire proces hangt volledig af van de vereisten van je toepassing. Verven verbetert bijvoorbeeld het uiterlijk en de UV-bestendigheid, terwijl lassen sterke structurele verbindingen oplevert. Je moet rekening houden met de specifieke spanningen waaraan het uiteindelijke onderdeel zal worden blootgesteld. Als je dit verwaarloost, kan dit leiden tot defecte onderdelen.

| Operatie | Primair doel | Uitdaging |

|---|---|---|

| Schilderen | Esthetiek, UV-bescherming | Hechting, Verdraagzaamheid met oplosmiddelen |

| Verbinding | Montage, Afdichting | Lijmselectie, voorbereiding van het oppervlak |

| Lassen | Structurele verbindingen | Materiaalkwaliteit, Gezamenlijk ontwerp |

Rang aan proces koppelen

De verschillende rangen van Makrolon reageren verschillend. Een kwaliteit die ontworpen is voor medische apparatuur kan bijvoorbeeld bepaalde verven niet accepteren vanwege de chemische samenstelling van het oppervlak. Dit is waarom de materiaalselectie zo belangrijk is. Bij MTM, helpen wij cliënten bron de nauwkeurige rang nodig voor hun volledig proces, niet alleen het vormen.

Ultrasoon lassen van Makrolon

Ultrasoon lassen is een populaire methode voor het verbinden van Makrolon onderdelen. Het maakt gebruik van hoogfrequente trillingen om een las in vaste toestand te maken. Het succes van dit proces is echter sterk afhankelijk van het ontwerp van de verbinding, de gebruikte kwaliteit Makrolon en de instellingen van de apparatuur.

Invloed van vullers

Glasgevulde of mineraalgevulde Makrolon-kwaliteiten kunnen een uitdaging zijn om ultrasoon te lassen. De vulstoffen kunnen de polymeerstroom op het verbindingsoppervlak verstoren, wat leidt tot een zwakkere hechting. In deze gevallen is het aanpassen van de lastijd en druk cruciaal om optimale resultaten te bereiken.

Risico's van solventlijmen

Lijmen met oplosmiddelen is een andere veelgebruikte techniek, maar deze brengt aanzienlijke risico's met zich mee als hij niet correct wordt uitgevoerd. Bepaalde oplosmiddelen kunnen omgevingsspanningsscheuren veroorzaken, waardoor de integriteit van het onderdeel op de lange termijn in gevaar komt. Het materiaal Visco-elasticiteit10 beïnvloedt hoe het reageert op de gecombineerde chemische en mechanische spanning.

Hier volgt een snelle vergelijking van veelgebruikte verbindingsmethoden voor PC-onderdelen.

| Methode | Sterkte | Snelheid | Materiaalbeperking |

|---|---|---|---|

| Ultrasoon lassen | Hoog | Snel | Het beste voor ongevulde rangen |

| Oplosbare verlijming | Matig | Matig | Hoog risico op spanningsscheuren |

| Lijmen (Epoxy/Cyanoacrylaat) | Varieert | Langzaam | Voorbereiding van het oppervlak vereist |

Uiteindelijk vereist het kiezen van de juiste verbindingsmethode een grondige kennis van de specifieke Makrolon kwaliteit. Door het juiste materiaal te kiezen voor uw matrijsproef zorgt u ervoor dat uw tests na het gieten nauwkeurig de uiteindelijke productieprestaties weerspiegelen, waardoor u later niet voor dure verrassingen komt te staan.

Het kiezen van de juiste Makrolon kwaliteit is cruciaal voor succesvolle secundaire bewerkingen. Een goede planning voor verven, hechten of ultrasoon lassen voorkomt kostbare mislukkingen en zorgt voor integriteit van het onderdeel. Deze details zijn van belang vanaf de eerste stadia van productontwerp en materiaalselectie.

Ontgrendel Makrolon proefsnelheid met MTM oplossingen

Op zoek naar Makrolon rangen voor uw volgende spuitgieten proef in China? Stroomlijn uw project-verzoek een citaat van MTM en krijg onmiddellijke toegang tot authentieke, pre-voorraad Makrolon materialen. Skip overzeese scheepvaart en vertragingen. Neem vandaag nog contact met ons op om consistentie, naleving en snelle proef succes te garanderen!

-

Het gedrag van dit polymeertype onder hitte begrijpen, wat cruciaal is voor het optimaliseren van het spuitgietproces. ↩

-

Begrijp hoe dit chemische proces de duurzaamheid op lange termijn en de esthetiek van het product beïnvloedt. ↩

-

Inzicht hierin is cruciaal voor de ontwikkeling van veilige medische hulpmiddelen die interageren met biologische systemen. ↩

-

Inzicht in dit verkolingsvormende mechanisme helpt bij het selecteren van geavanceerde vlamvertragende systemen voor toepassingen bij hoge temperaturen. ↩

-

Inzicht in deze eigenschap helpt ingenieurs om optische vervorming in gegoten lenzen en transparante onderdelen te minimaliseren. ↩

-

Inzicht in dit concept helpt de materiaalstroom te voorspellen en het spuitgieten van complexe onderdelen te optimaliseren. ↩

-

Inzicht in deze materiaaleigenschap is van fundamenteel belang om vochtgerelateerde defecten in veel technische polymeren te voorkomen. ↩

-

Leer hoe deze analytische techniek de samenstelling van polymeren bevestigt en zo de authenticiteit van het materiaal garandeert. ↩

-

Inzicht in deze structuur helpt bij het voorspellen van materiaalgedrag zoals transparantie en krimp tijdens het vormproces. ↩

-

Inzicht in deze eigenschap helpt voorspellen hoe Makrolon zal reageren op lashitte en druk. ↩