Wanneer uw matrijsproef afhangt van de exacte Ultradur-kwaliteit die in uw ontwerp gespecificeerd is, kunnen vertragingen bij de bevoorrading hele projecttijdlijnen doen ontsporen. Ingenieurs staan constant onder druk om de prestatievereisten in evenwicht te brengen met de beschikbaarheid van materialen, vooral wanneer ze te maken hebben met het uitgebreide PBT-assortiment van BASF, waar één verkeerde keuze van kwaliteit de dimensionale stabiliteit of vlamvertraging in gevaar kan brengen.

Ultradur PBT biedt een superieure maatvastheid en chemische weerstand in vergelijking met PA66. Specifieke kwaliteiten zoals B 4300 G6 bieden 30% glasvezelversterking voor connectoren in de auto-industrie, terwijl de HR-serie bestand is tegen hydrolyse in veeleisende omgevingen.

In mijn samenwerking met engineeringteams in verschillende industrieën heb ik gemerkt dat de keuze voor Ultradur vaak overweldigend wordt door het enorme aantal beschikbare varianten. Deze gids beschrijft het besluitvormingsproces, van het begrijpen van kwaliteitshiërarchieën tot het optimaliseren van je toeleveringsketen in China.

De naam Ultradur omvat een brede familie van PBT-harsen. Inzicht in de hiërarchie is de sleutel tot het kiezen van de juiste kwaliteit. Het is niet slechts één materiaal, maar een portfolio ontworpen voor verschillende technische behoeften. Voor de duidelijkheid kunnen we het onderverdelen in drie hoofdcategorieën.

Standaard onversterkte kwaliteiten

Dit zijn de basiskwaliteiten van Ultradur. Ze bieden goede vloei-eigenschappen en een goede oppervlakteafwerking. Denk aan deze kwaliteiten voor toepassingen waarbij een hoge mechanische sterkte niet de eerste vereiste is, zoals esthetische behuizingen of eenvoudige elektrische connectoren waarbij isolatie het belangrijkste doel is.

Glasvezelversterkte serie

Als je stijfheid en sterkte nodig hebt, kies je voor de glasvezelversterkte serie. De toevoeging van glasvezels verbetert de mechanische eigenschappen aanzienlijk. Dit maakt ze geschikt voor structurele onderdelen die bestand moeten zijn tegen grote belastingen, zoals auto-onderdelen of onderdelen van industriële machines.

| Rang Type | Primair voordeel | Veelvoorkomend gebruik |

|---|---|---|

| Standaard | Uitstekende vloei en afwerking | Elektrische behuizingen |

| Versterkt | Hoge sterkte en stijfheid | Structurele auto-onderdelen |

| Specialiteit | Specifieke prestaties | Connectoren met FR-behoeften |

Speciale aanpassingen

Deze categorie omvat materialen zoals vlamvertragende harsen. Deze zijn ontwikkeld voor toepassingen waarbij veiligheid en naleving van normen zoals UL 94 van cruciaal belang zijn. Je vindt deze specifieke Ultradur-kwaliteiten in consumentenelektronica en elektrische systemen.

Het kiezen van de juiste Ultradur-serie gaat verder dan een gegevensblad. Het gaat erom de sterke punten van het materiaal af te stemmen op de specifieke eisen van je project. De keuze tussen een standaard, versterkte of speciale kwaliteit heeft belangrijke gevolgen voor zowel de prestaties als de verwerking.

Vereisten koppelen aan de juiste serie

Ingenieurs vragen me vaak welke Ultradur PBT-kwaliteit het beste is. Het antwoord begint met de primaire functie van de toepassing. Is het onderdeel een structureel onderdeel dat constant belast wordt, of is het een behuizing voor gevoelige elektronica? Voor structurele onderdelen is een glasvezelversterkte PBT bijna altijd het uitgangspunt. Het vezelpercentage bepaalt de uiteindelijke stijfheid.

Invloed op verwerkingsparameters

Een kritieke factor die we zien bij matrijsproeven is hoe versterking de verwerking beïnvloedt. Het toevoegen van glasvezels verhoogt de Viscositeit1, wat vaak aanpassingen aan de injectiedruk en -temperatuur vereist. Onversterkte kwaliteiten vloeien gemakkelijker en vullen complexe, dunwandige onderdelen met minder moeite. Bij MTM leveren we deze verschillende kwaliteiten zodat teams in China hun matrijs en proces kunnen valideren met het exacte materiaal.

| Vereiste | Aanbevolen Ultradur Series | Belangrijke overwegingen |

|---|---|---|

| Hoge stijfheid | Glasvezelversterkt | Hogere inspuitdruk nodig |

| Elektrische veiligheid | Vlamvertragend | Kan de kleurbaarheid beïnvloeden |

| Complexe geometrie | Standaard onversterkt | Uitstekend vormvullend vermogen |

Vlamvertragende harsen introduceren een andere variabele. Hoewel ze essentiële veiligheid bieden, kunnen de additieven soms de mechanische eigenschappen of het verwerkingsgedrag beïnvloeden. Daarom is een goede matrijsproef zo belangrijk.

De juiste Ultradur-kwaliteit kiezen betekent een evenwicht vinden tussen mechanische behoeften, veiligheidseisen en verwerkbaarheid. Het begrijpen van de fundamentele verschillen tussen standaard, versterkte en vlamvertragende series is de eerste stap in het selecteren van het ideale materiaal voor het succes van uw specifieke toepassing.

Analyse van versterkte kwaliteiten: Wanneer Ultradur B 4300 G6 vs. G4 specificeren?

Bij het kiezen van een versterkt PBT komt de keuze vaak neer op Ultradur B 4300 G6 en G4. Het belangrijkste verschil is het glasvezelgehalte. G6 bevat 30% glasvezel, terwijl G4 20% heeft. Deze ogenschijnlijk kleine verandering heeft een grote invloed op de mechanische eigenschappen.

Belangrijkste prestatieverschillen

Het hogere glasvezelgehalte in G6 vertaalt zich direct naar een hogere stijfheid en sterkte. Het is de optie bij uitstek voor onderdelen die bestand moeten zijn tegen vervorming onder belasting. G4 is nog steeds robuust, maar biedt een iets betere vloei en een andere balans tussen kosten en prestaties.

In één oogopslag: G6 vs. G4

| Rang | Glasvezel (%) | Primair voordeel |

|---|---|---|

| Ultradur B 4300 G6 | 30% | Maximale stijfheid en sterkte |

| Ultradur B 4300 G4 | 20% | Evenwichtige prestaties |

Deze eerste vergelijking helpt de beslissing te bepalen voor uw specifieke toepassingsbehoeften.

Laten we eens wat dieper in de details duiken. De 30% glasvezel in Ultradur B 4300 G6, vaak aangeduid als PBT GF30, maakt het materiaal aanzienlijk stijver dan de G4-kwaliteit. Onze interne testgegevens laten een merkbare toename in de trekmodulus zien, wat cruciaal is voor structurele componenten.

Vergelijking van treksterkte en stijfheid

Voor toepassingen zoals connectoren voor auto's is een hoge stijfheid essentieel om pindoorbuiging te voorkomen en betrouwbare verbindingen te garanderen. De G6-kwaliteit biedt die extra stijfheid. De G4 is nog steeds een uitstekend materiaal, maar is beter geschikt voor behuizingen of afdekkingen waar de mechanische belasting minder zwaar is. De richting van de vezels beïnvloedt ook de sterkte, een eigenschap die bekend staat als Anisotropie2.

Geschiktheid voor toepassingen

Als klanten in China matrijsproeven moeten uitvoeren voor veeleisende onderdelen, raad ik vaak aan om te beginnen met Ultradur B 4300 G6. Als je beide kwaliteiten op MTM hebt, kun je ze snel valideren. Je kunt eerst de robuustere optie testen en dan evalueren of G4 aan de eisen voldoet.

| Eigendom | Ultradur B 4300 G4 | Ultradur B 4300 G6 |

|---|---|---|

| Trekmodulus (MPa) | ~8000 | ~10000 |

| Treksterkte (MPa) | ~115 | ~130 |

| Veelvoorkomend gebruik | Behuizingen, afdekkingen | Structurele verbindingsstukken, beugels |

De keuze tussen Ultradur B 4300 G6 en G4 hangt af van de mechanische belasting. G6 biedt superieure stijfheid voor veeleisende toepassingen, terwijl G4 een evenwichtig profiel biedt. De juiste keuze is cruciaal voor een succesvolle matrijsproef en eindproductprestaties.

Hydrolyse tegengaan: Ultradur HR-kwaliteiten selecteren voor auto-omgevingen

Bij het ontwerpen van auto's worden onderdelen voortdurend blootgesteld aan zware omstandigheden. Hitte, vocht en chemische stoffen creëren een omgeving waarin standaard kunststoffen snel kunnen degraderen. Deze degradatie leidt vaak tot voortijdig defect raken van onderdelen, een kritiek probleem voor de veiligheid en betrouwbaarheid.

De uitdaging van moderne auto-elektronica

Moderne voertuigen zijn sterk afhankelijk van elektronische sensoren en regeleenheden. Deze onderdelen bevinden zich vaak in de motorruimte of onder de carrosserie, waar ze te maken hebben met extreme temperatuurschommelingen en een hoge luchtvochtigheid. De keuze van het juiste materiaal is niet alleen een ontwerpkeuze; het is essentieel voor de prestaties op lange termijn.

Waarom standaard PBT niet altijd genoeg is

Standaard polybutyleentereftalaat (PBT) is een geweldig materiaal, maar het heeft een bekende zwakte: hydrolyse. Bij blootstelling aan vocht bij hoge temperaturen breken de polymeerketens af, waardoor het materiaal zijn mechanische sterkte verliest en broos wordt. Dit kan leiden tot systeemstoringen.

Voor kritieke toepassingen in de auto-industrie moeten we verder gaan dan standaardkwaliteiten. Dit is waar gespecialiseerde materialen essentieel worden. De Ultradur HR-reeks van BASF werd specifiek ontwikkeld om de uitdaging van polymeerafbraak in veeleisende omgevingen aan te gaan.

Het voordeel van Ultradur HR-kwaliteiten

De ‘HR’ in Ultradur HR staat voor Hydrolysebestendig. Deze kwaliteiten zijn chemisch aangepast om bestand te zijn tegen de schadelijke effecten van hydrolyse3 veel beter dan standaard PBT. Deze verbeterde stabiliteit is cruciaal voor sensoren, connectoren en behuizingen van besturingseenheden die jarenlang probleemloos moeten functioneren.

Voldoen aan automobielnormen

Autofabrikanten vertrouwen op strenge testnormen zoals de USO (USCAR)-specificaties om de duurzaamheid van onderdelen te valideren. Ultradur HR-kwaliteiten zijn ontworpen om deze veeleisende tests te doorstaan, die jarenlange blootstelling aan extreme hitte- en vochtigheidscycli simuleren. Onze vergelijkingen van testresultaten bevestigen hun superieure prestaties.

| Eigendom | Standaard PBT | Ultradur B4330 G6 HR |

|---|---|---|

| Treksterkte na 1000u | Aanzienlijke daling | Hoge retentie |

| Slagvastheid na 1000u | Bros falen | Behoudt taaiheid |

| USCAR-klasseclassificatie | Klasse 1/2 | Klasse 3/4 |

Op MTM, we vaak begeleiden klanten in de richting van Ultradur HR-kwaliteiten voor hun schimmel proeven wanneer betrouwbaarheid is van het grootste belang. Het hebben van deze materialen pre-voorraad in China betekent proeven worden niet vertraagd te wachten op een zending van gespecialiseerde hars uit het buitenland.

Ultradur HR-kwaliteiten bieden een superieure hydrolyseweerstand, waardoor ze ideaal zijn voor autosensoren en besturingseenheden in ruwe omgevingen. Deze materiaalkeuze voorkomt voortijdig defect raken van onderdelen en zorgt ervoor dat componenten voldoen aan strenge industrienormen zoals USCAR-tests, waardoor betrouwbaarheid op lange termijn gegarandeerd is.

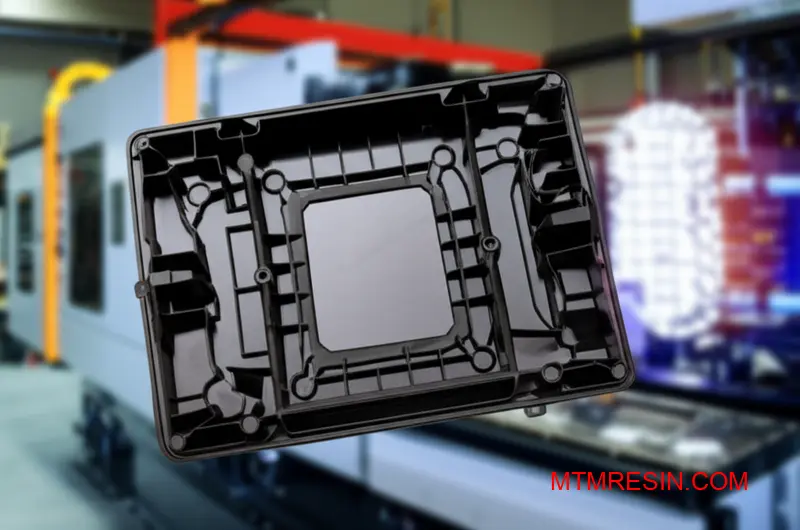

Kritische dimensionale stabiliteit: Ultradur S 4090 gebruiken voor lage vervorming

De PBT Vervormingsuitdaging

Standaard PBT is een fantastisch materiaal, maar de neiging om krom te trekken kan heel vervelend zijn. Dit geldt vooral voor grote, vlakke onderdelen waarbij het behoud van de maatvastheid van cruciaal belang is. Dit probleem wordt vaak veroorzaakt door niet-uniforme krimp tijdens het afkoelingsproces na het spuitgieten.

Ultradur S 4090

Om hier iets aan te doen, werden gespecialiseerde kwaliteiten ontwikkeld, zoals Ultradur S 4090 van BASF. Dit materiaal is een PBT+ASA-mengsel dat speciaal is ontwikkeld om vervorming tegen te gaan. Het biedt een aanzienlijke verbetering van de dimensionale controle zonder de belangrijkste voordelen van PBT op te offeren, waardoor het ideaal is voor veeleisende toepassingen.

| Functie | Standaard PBT | Ultradur S 4090 |

|---|---|---|

| Primair gebruik | Algemeen doel | Onderdelen met lage scherpte |

| Neiging tot vervorming | Matig tot hoog | Zeer laag |

| Onderdeelgeometrie | Minder gevoelig | Ideaal voor vlakke, grote onderdelen |

Waarom standaard PBT vervormt

De belangrijkste oorzaak van kromtrekken in glasvezelversterkt PBT is differentiële krimp. Vezels richten zich anders uit in de vloeirichting dan in de dwarsrichting. Dit veroorzaakt interne spanningen als het onderdeel afkoelt, wat leidt tot vervorming. Het is een fundamenteel materiaalgedrag dat meer uitgesproken wordt bij grotere onderdelen.

De oplossing met weinig pagina's

De Ultradur S-serie, waaronder Ultradur S 4090, modificeert de polymeermatrix. Door PBT te mengen met materialen zoals ASA of PET wordt een meer isotrope, of uniforme, krimp bereikt. Dit vermindert de interne spanningen veroorzaakt door vezeloriëntatie en verbetert de uiteindelijke vlakheid en maatnauwkeurigheid van het onderdeel aanzienlijk.

Vergelijking krimppercentage

Op basis van onze vergelijkende tests is het verschil duidelijk. De meer gebalanceerde krimp van kwaliteiten met een lage korrel is de sleutel. Deze aangepaste Kristalliniteit4 Gedrag zorgt ervoor dat het onderdeel veel nauwkeuriger in de matrijsholte past, wat tijd en kosten bespaart voor aanpassingen aan het gereedschap.

| Materiaalklasse | Krimp (Stroom) | Krimp (Cross-Flow) |

|---|---|---|

| Standaard GF30 PBT | 0,2% - 0,5% | 0,6% - 1,0% |

| Ultradur S 4090 G6 | 0,3% - 0,5% | 0,4% - 0,6% |

Bij MTM, we voorraad materialen zoals Ultradur S 4090 in China, zodat u een snelle oplossing voor vervorming problemen tijdens schimmel proeven zonder te wachten op buitenlandse zendingen.

Ultradur S 4090 biedt uitzonderlijke dimensionale stabiliteit door het minimaliseren van differentiële krimp, een veel voorkomend probleem in standaard PBT. Dit maakt het een betrouwbare keuze voor grote, vlakke componenten waar precisie van het grootste belang is, zodat kostbaar matrijsherstel en projectvertragingen worden voorkomen.

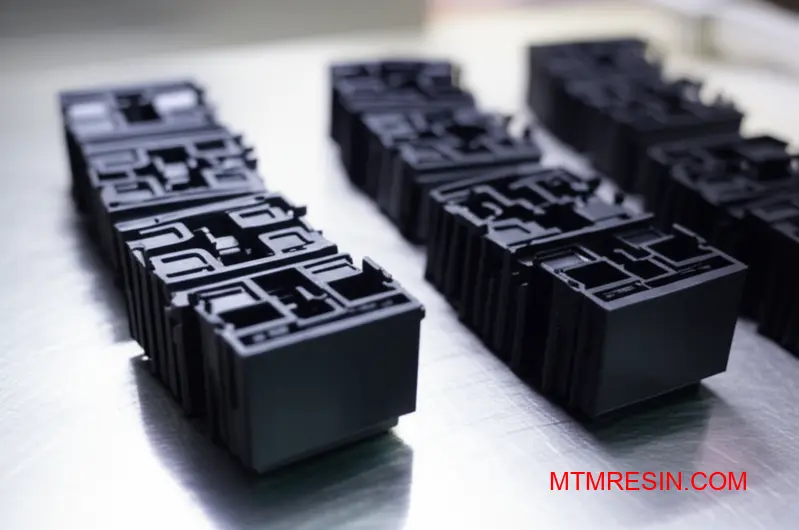

Oplossingen voor hoge stromen: Cyclustijden verkorten met Ultradur High Speed Series

Bij spuitgieten is efficiëntie alles. De Ultradur High Speed serie biedt een directe weg naar kortere cyclustijden, vooral voor complexe of dunwandige componenten. Dit PBT-materiaal met hoge vloei vult matrijzen sneller en bij lagere druk, wat zich vertaalt in een aanzienlijke productiewinst.

Het voordeel van snelheid

Snellere cyclustijden betekenen meer onderdelen per uur. Voor inkoopteams heeft dit een directe invloed op de kosten per onderdeel. Het verlagen van de injectiedruk vermindert ook de slijtage van matrijzen en machines, wat op lange termijn kosten bespaart. Dit is een duidelijke winst voor de algehele productie-efficiëntie.

Belangrijkste prestatie-indicatoren

| Functie | Standaard PBT | Ultradur hoge snelheid |

|---|---|---|

| Relatieve cyclustijd | 100% | 70-80% |

| Vereiste inspuitdruk | Hoog | Laag-Middelmatig |

| Ideale wanddikte | >1,5 mm | <1,5 mm |

| Energieverbruik | Standaard | Verminderd |

Deze verbeterde vloeibaarheid maakt ontwerpen mogelijk die voorheen een uitdaging vormden met standaard PBT-materialen.

Dieper duiken in spuitgietefficiëntie

Het belangrijkste voordeel van de Ultradur High Speed-serie is de gewijzigde reologie. Het materiaal is zo ontwikkeld dat het gemakkelijker vloeit in gesmolten toestand. Hierdoor kan het door ingewikkelde vormkanalen gaan en dunne secties vullen zonder voortijdig te bevriezen of overmatige druk te vereisen.

Reologische voordelen in de praktijk

Deze eigenschap is cruciaal voor moderne elektronica en auto-onderdelen, waar ontwerpen dunnere wanden vereisen om gewicht en ruimte te besparen. We zien vaak dat klanten worstelen met standaardmaterialen die korte shots of hoge spanning veroorzaken in deze toepassingen. De hoge vloei van Ultradur lost deze veel voorkomende vormfouten direct op. Op basis van tests met onze klanten leidt een vloeiender materiaal ook tot een betere oppervlakteafwerking, waardoor er minder nabewerking nodig is. Het meten van de Smeltsnelheid5 is de sleutel tot het kwantificeren van dit voordeel.

Kostenimplicaties voor projectmanagers

| Parameter | Invloed van Ultradur High Speed | Financieel resultaat |

|---|---|---|

| Cyclustijd | Verminderd met tot 30% | Lagere kosten per onderdeel |

| Energieverbruik | Lagere vormdrukken | Lagere operationele kosten |

| Schrootpercentage | Minder stroomgerelateerde defecten | Minder materiaalverspilling |

| Slijtage van gereedschap | Minder stress op schimmels | Langere levensduur gereedschap, minder onderhoud |

Bij MTM hebben we deze hoogwaardige Ultradur-kwaliteiten op voorraad in China. Dit betekent dat uw team kan testen en valideren deze cyclustijd reducties zonder te wachten op internationale zendingen, het houden van uw project op schema.

Ultradur High Speed-kwaliteiten verbeteren de productie-efficiëntie aanzienlijk door de vloeibaarheid te verbeteren. Dit leidt tot snellere cyclustijden, lagere injectiedrukken en lagere kosten per onderdeel, wat vooral waardevol is bij de productie van dunwandige componenten.

Vlamvertraging: Ultradur B 4406 en B 4450 onderzocht

In elektronica is vlamvertraging niet zomaar een kenmerk; het is noodzakelijk voor de veiligheid. Het behalen van een UL94 V-0 rating is een kritieke maatstaf voor naleving. Deze norm zorgt ervoor dat een materiaal zichzelf snel dooft na blootstelling aan vlammen, waardoor brandvoortplanting in gevoelige componenten wordt voorkomen.

Belangrijkste Ultradur FR-kwaliteiten

Twee prominente keuzes zijn Ultradur B 4406 en B 4450. Beide zijn PBT-kwaliteiten die ontworpen zijn voor veeleisende elektrische toepassingen. Ze voldoen op verschillende manieren aan de regelgeving, waardoor het van vitaal belang is om hun belangrijkste verschillen te begrijpen voordat u uw volgende matrijsproef in China uitvoert.

| Functie | Ultradur B 4406 G6 | Ultradur B 4450 G5 |

|---|---|---|

| Versterking | 30% Glasvezel | 25% Glasvezel |

| Belangrijkste voordeel | Gehalogeneerd FR-systeem | Halogeenvrij FR-systeem |

| Primair gebruik | Connectoren, Behuizingen | Eco-bewuste ontwerpen |

Deze vergelijking helpt ingenieurs en projectmanagers bij het nemen van beslissingen.

Gehalogeneerde vs. halogeenvrije systemen

Het belangrijkste verschil tussen deze twee Ultradur-kwaliteiten is hun vlamvertragende chemie. Ultradur B 4406 maakt gebruik van een traditioneel halogeensysteem, dat zeer effectief en beproefd is. Milieuvoorschriften geven echter steeds meer de voorkeur aan halogeenvrije alternatieven vanwege bezorgdheid over verbrandingsbijproducten.

Ultradur B 4450 voldoet aan deze vraag met een halogeenvrije verpakking. Het is de keuze bij uitstek voor bedrijven met strikte milieudoelstellingen of producten die gericht zijn op markten met strenge voorschriften. Dit is tegenwoordig een kritische factor voor veel elektronische componenten.

De invloed op mechanische eigenschappen

Het toevoegen van vlamvertragers gaat altijd gepaard met compromissen. Deze additieven kunnen interfereren met de polymeermatrix, wat vaak leidt tot een lichte vermindering van de mechanische prestaties in vergelijking met kwaliteiten zonder vlamvertrager. De chemie werkt door de eigenschappen van het materiaal te verstoren. Pyrolyse6 cyclus tijdens de verbranding, wat de fysische toestand kan beïnvloeden.

Gebaseerd op onze analyse bieden beide materialen weliswaar een uitstekende stijfheid, maar sommige eigenschappen zijn gewijzigd.

| Eigendom | Standaard 30% GF PBT | Ultradur B 4406 G6 (FR) |

|---|---|---|

| Trekmodulus | Hoog | Zeer hoog (lichte stijging) |

| Slagsterkte | Goed | Licht verminderd |

| Stroombaarheid | Uitstekend | Goed |

Bij MTM, helpen we klanten navigeren door deze nuances. Omdat we zowel Ultradur B 4406 als B 4450 in China op voorraad hebben, kunnen we snel matrijsproeven uitvoeren om te valideren welk prestatieprofiel van welk materiaal acceptabel is voor uw specifieke ontwerp.

Bij de keuze tussen Ultradur B 4406 en B 4450 moeten UL94 V-0-naleving, voorschriften en mechanische prestaties tegen elkaar worden afgewogen. De beslissing hangt af van de vraag of een beproefd halogeensysteem of een modern halogeenvrij alternatief beter past bij de technische en milieudoelstellingen van uw project.

Profiel mechanische eigenschappen: Stijfheid, Taaiheid en Kruipweerstand

Wanneer ingenieurs een technisch gegevensblad bekijken, concentreren ze zich vaak op twee getallen: Young's Modulus en slagvastheid. Deze cijfers zijn cruciale uitgangspunten. De elasticiteitsmodulus zegt iets over de stijfheid van het materiaal, of de weerstand tegen elastische vervorming. Een hoger getal betekent een stijver materiaal.

Lezen van belangrijke stijfheids- en taaiheidsgegevens

Taaiheid, vaak gemeten met Charpy- of Izod-kerfslagproeven, geeft het vermogen van een materiaal aan om energie te absorberen en plastisch te vervormen zonder te breken. Het gaat erom hoe goed een onderdeel een plotselinge klap aankan. Om het juiste materiaal te kiezen, moet je deze twee eigenschappen in evenwicht brengen.

| Eigendom | Wat het meet | Hoogwaardige middelen |

|---|---|---|

| Modulus van Young | Stijfheid, weerstand tegen elastische vervorming | Meer rigide |

| Charpy-effectsterkte | Taaiheid, energieabsorptie vóór breuk | Duurzamer |

Voor materialen zoals Ultradur PBT van BASF geven gegevensbladen een duidelijk beeld van de initiële prestaties.

Kortetermijngegevens vertellen echter niet het hele verhaal. Een kritieke fout is negeren hoe een materiaal zich gedraagt gedurende maanden of jaren onder een constante belasting. Hier moeten we rekening houden met kruipweerstand, een sleutelfactor voor dimensionale stabiliteit op lange termijn.

De over het hoofd geziene factor: Kruip op lange termijn

Kruip is de neiging van een vast materiaal om onder invloed van aanhoudende mechanische spanningen langzaam te bewegen of blijvend te vervormen. Voor een plastisch onderdeel dat onder constante spanning of compressie staat, betekent een hoge initiële stijfheid weinig als het onderdeel na verloop van tijd langzaam vervormt.

Waarom kruip belangrijk is in toepassingen

Denk aan een snap-fit connector of een behuizing die een intern onderdeel ondersteunt. Als het materiaal kruipt, kan de verbinding losraken of kan de behuizing kromtrekken, met productfalen als gevolg. We moeten gegevens over kruip op lange termijn analyseren, niet alleen de initiële modulus. De onderliggende materiaalwetenschap, zoals Ontwrichting Klim7, legt uit waarom dit gebeurt.

| Factor | Invloed op kruip | Ontwerpoverwegingen |

|---|---|---|

| Temperatuur | Hogere temperaturen versnellen kruip | Analyse van de bedrijfsomgeving |

| Belasting | Hogere spanning verhoogt kruipsnelheid | Spanningsverdeling in het onderdeel |

| Materiaalklasse | Vulstoffen (bijv. glasvezel) verminderen kruip | Kies versterkte kwaliteiten zoals Ultradur |

Bij MTM begeleiden we klanten door deze gegevens voor hun matrijsproeven, zodat ze zeker weten dat het gekozen materiaal bestand is tegen de omstandigheden in de echte wereld.

Het is essentieel om de gegevensbladwaarden voor stijfheid en taaiheid te begrijpen. Maar voor betrouwbaarheid op de lange termijn moet je ook de kruipweerstand evalueren. Dit zorgt ervoor dat uw onderdeel niet alleen op de eerste dag goed presteert, maar gedurende de hele beoogde levensduur, vooral bij gebruik van hoogwaardig PBT zoals Ultradur.

Vergelijkende analyse: Ultradur PBT vs. PA66 en PET voor structurele onderdelen

Bij het kiezen van het juiste materiaal voor structurele onderdelen gaat het om een kritische afweging tussen prestaties, verwerkbaarheid en kosten. Ultradur PBT, PA66 en PET zijn allemaal sterke kandidaten, maar hun verschillende eigenschappen maken ze geschikt voor verschillende toepassingen. De sleutel is het begrijpen van hun gedrag onder echte omstandigheden.

Belangrijkste prestatiecijfers

Als ik ingenieurs help, richten we ons vaak eerst op vochtabsorptie. Deze ene factor heeft grote invloed op de dimensionale stabiliteit en mechanische sterkte van een onderdeel op de lange termijn. Een materiaal dat opzwelt of verzwakt in vochtige omgevingen kan leiden tot defecten aan onderdelen.

| Eigendom | Ultradur PBT | PA66 (Nylon) | PET |

|---|---|---|---|

| Vochtabsorptie | Zeer laag | Hoog | Laag |

| Dimensionale stabiliteit | Uitstekend | Eerlijk | Goed |

| Verwerkingsgemak | Uitstekend | Goed | Eerlijk |

Deze vergelijking laat zien waarom Ultradur vaak de voorkeur voor toepassingen die een hoge precisie en betrouwbaarheid gedurende de levensduur van het product vereisen.

Een diepere duik in materiaalgedrag

Het specificatieblad vertelt slechts een deel van het verhaal. In de praktijk betekent de hoge vochtabsorptie van PA66 dat de mechanische eigenschappen aanzienlijk kunnen veranderen tussen een droge, gegoten toestand en de toestand na blootstelling aan omgevingsvochtigheid. Dit kan een groot probleem zijn voor onderdelen met nauwe toleranties.

Meer dan de prijs per kilogram

Hoewel PA66 soms lagere initiële kosten heeft, kunnen de totale productiekosten hoger zijn. De gevoeligheid voor vocht vereist zorgvuldig voordrogen en kan leiden tot een hoger uitvalpercentage door kromtrekken. De stabiliteit van Ultradur PBT leidt vaak tot een consistentere verwerking en minder afgekeurde onderdelen.

Verwerking en prestaties op lange termijn

PET biedt een uitstekende sterkte, maar vereist hogere verwerkingstemperaturen en zorgvuldige droging, waardoor de energiekosten toenemen. Voor structurele integriteit op lange termijn moeten we ook rekening houden met factoren zoals Kruip8, Dit is de neiging van een materiaal om permanent te vervormen onder constante belasting.

| Functie | Ultradur PBT | PA66 (Nylon) | PET |

|---|---|---|---|

| Vereist drogen | Minimaal | Essentieel | Essentieel en kritisch |

| Typische smelttemperatuur (°C) | 225-250 | 260-290 | 260-280 |

| Corrosie van gereedschap | Laag risico | Laag risico | Potentieel risico |

Bij MTM leveren we deze materialen voor matrijsproeven, zodat teams deze verschillen in verwerking uit eerste hand kunnen valideren voordat ze overgaan tot massaproductie.

Voor structurele onderdelen die precisie en betrouwbaarheid vereisen, biedt Ultradur PBT een uitstekende balans tussen dimensionale stabiliteit, lage vochtabsorptie en verwerkbaarheid. Terwijl PA66 taaiheid biedt en PET een hoge sterkte, moeten hun milieu- en verwerkingsgevoeligheden zorgvuldig worden beheerd.

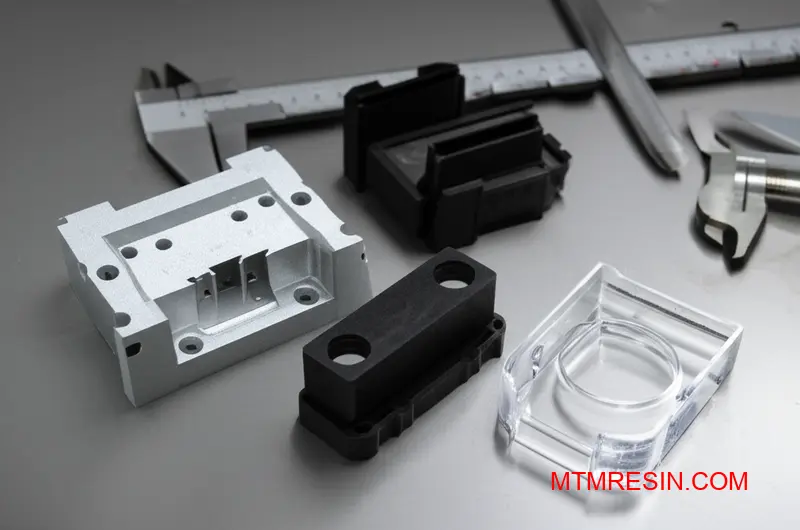

De realiteit van de toeleveringsketen: Beschikbaarheid van Ultradur-kwaliteiten op de Chinese markt

Het vinden van specifieke Duitse Ultradur-kwaliteiten in China kan veel hoofdbrekens kosten. Het belangrijkste probleem is dat veel gespecialiseerde kwaliteiten niet consequent lokaal op voorraad zijn. Dit zorgt voor aanzienlijke vertragingen en onzekerheid bij projecten die afhankelijk zijn van nauwkeurige materiaalspecificaties voor matrijsproeven.

De Sourcing-uitdaging

Projectmanagers staan vaak voor een moeilijke keuze: wekenlang wachten op import of een lokaal alternatief overwegen. Deze beslissing heeft directe gevolgen voor tijdschema's en budgetten. Het kernprobleem is een gefragmenteerd netwerk van Ultradur-distributeurs, wat leidt tot een inconsistente beschikbaarheid van hars in China.

Gebruikelijke Ultradur-kwaliteiten vs. beschikbaarheid

De tabel hieronder laat zien wat we gewoonlijk op de markt zien. Standaardkwaliteiten zijn gemakkelijker te vinden, maar voor hoogwaardige of gespecialiseerde versies moet het materiaal vaak van overzee worden betrokken, waardoor er een tekort aan materiaal ontstaat voor dringende tests.

| Rang Categorie | Beschikbaarheid op de Chinese markt | Gemeenschappelijke uitdaging |

|---|---|---|

| Standaard spuitgieten | Algemeen beschikbaar | Minimum bestelhoeveelheden (MOQ's) |

| Hoge stroming / lage scherpte | Beperkte voorraad | Lange doorlooptijden bij import |

| Glasvezelversterkt | Inconsistent | Variaties van batch tot batch |

| Vlamvertragend (FR) | Zeer beperkt | Hoge kosten & MOQ |

Bij MTM overbruggen we deze kloof door deze materialen vooraf op voorraad te hebben, waardoor het risico van de toeleveringsketen wordt geëlimineerd.

Het grootste risico bij het aanpakken van materiaaltekorten is kiezen voor een "lokaal equivalent" zonder de juiste validatie. Uitsluitend vertrouwen op een vergelijking met een gegevensblad is een veelgebruikte maar gevaarlijke kortere weg. Kleine verschillen in polymeerformulering kunnen tot grote problemen leiden tijdens en na de matrijsproef.

De ‘gelijkwaardige’ materiaalval

Een plaatselijk materiaal kan op papier overeenkomen met de smeltdoorstroomsnelheid en treksterkte, maar zich in de praktijk anders gedragen. Factoren zoals polymeerarchitectuur en additievenpakketten worden vaak niet volledig bekendgemaakt, waardoor verborgen risico's ontstaan die de integriteit van onderdelen in gevaar kunnen brengen.

Verder dan het gegevensblad

Na tests met onze klanten hebben we ontdekt dat niet-gevalideerde equivalenten problemen kunnen vertonen zoals een slechte oppervlakteafwerking of dimensionale instabiliteit. Deze problemen ontstaan door subtiele moleculaire verschillen. Processen zoals Kettingsplitsing9 kunnen anders optreden, wat de duurzaamheid en prestaties van het materiaal op de lange termijn beïnvloedt, zelfs als de eerste tests acceptabel lijken.

| Validatiestap | Gevalideerd Equivalent | Ongeldig Equivalent |

|---|---|---|

| Overzicht gegevensblad | Komt overeen met belangrijkste specificaties | Komt overeen met belangrijkste specificaties |

| Gietproef | Voorspelbaar gedrag | Onverwachte krimp/verschuiving |

| Deelprestaties | Voldoet aan ontwerpcriteria | Voldoet niet aan duurzaamheidstests |

| Leveringsconsistentie | Betrouwbare batches | Potentieel voor variatie |

Onze rol bij MTM is het leveren van de exact gespecificeerde kwaliteit of een grondig gevalideerd alternatief, zodat uw project zonder materiaalgerelateerde tegenslagen verloopt.

Het verkrijgen van specifieke Ultradur-kwaliteiten in China is een uitdaging en het gebruik van niet-geverifieerde lokale equivalenten brengt aanzienlijke risico's met zich mee voor de tijdlijn en kwaliteit van uw project. Een juiste materiaalvalidatie is cruciaal om kostbare mislukkingen bij matrijsproeven te voorkomen en ervoor te zorgen dat de productprestaties voldoen aan de oorspronkelijke ontwerpintentie.

Toepassingen uit casestudy's: Ultradur in auto- en e-mobiliteitsonderdelen

In theorie zijn materiaalgegevensbladen nuttig. In de praktijk gaat het erom dat je ziet waar een materiaal als Ultradur echt in uitblinkt. We zien dat het herhaaldelijk wordt gekozen vanwege zijn betrouwbaarheid in veeleisende auto-omgevingen, vooral voor connectoren en behuizingen waar precisie onontbeerlijk is.

Waarom ingenieurs voor Ultradur kiezen

De keuze komt vaak neer op een evenwicht tussen elektrische prestaties, mechanische sterkte en dimensionale stabiliteit. Deze factoren zijn cruciaal voor onderdelen die jarenlang betrouwbaar moeten functioneren. Het materiaal presteert consequent beter dan alternatieven in zware omstandigheden.

Prestaties in belangrijke auto-onderdelen

| Component | Belangrijkste vereiste | Waarom Ultradur uitblinkt |

|---|---|---|

| Automotive stekkers | Dimensionale stabiliteit | Weerstaat kromtrekken en zorgt voor een stevige pasvorm. |

| Sensorbehuizingen | Chemische weerstand | Bestand tegen blootstelling aan vloeistoffen van auto's. |

| Hoogspanningsonderdelen | Elektrische isolatie | Handhaaft hoge CTI-waarden voor veiligheid. |

| Besturingseenheid Behuizingen | Slagsterkte | Beschermt gevoelige elektronica tegen schokken. |

Ultradur gaat verder dan standaardcomponenten en is een belangrijk materiaal voor EV-toepassingen met een hoog voltage. Deze onderdelen worden blootgesteld aan extreme thermische en elektrische belasting. Concurrerende materialen bieden misschien één sterke eigenschap, maar bieden vaak niet het complete pakket dat nodig is voor veiligheid en prestaties op de lange termijn.

Uitdagingen voor hoogspanningstoepassingen

In hoogspanningsomgevingen moeten materialen elektrische vonken voorkomen en hitte effectief beheersen. Na samenwerking met klanten bij het testen van EV-onderdelen hebben we gemerkt dat de Ultradur-kwaliteiten superieur zijn. Diëlektrische sterkte10 en een hoge Comparative Tracking Index (CTI), die onontbeerlijk zijn voor de veiligheid. Dit is een duidelijk voordeel ten opzichte van sommige polyamiden die hun isolerende eigenschappen kunnen verliezen wanneer ze vocht absorberen.

Kritische eigenschappen voor EV-onderdelen

Op MTM, helpen we klanten bron de juiste kwaliteit van Ultradur voor hun specifieke mal proeven in China. Dit zorgt ervoor dat hun hoogspanningsonderdelen voldoen aan strenge prestatiecriteria zonder vertragingen door internationale verzending.

| Eigendom | Belang in EV-onderdelen | Voordeel van Ultradur |

|---|---|---|

| Hoog CTI | Voorkomt elektrische afbraak aan het oppervlak. | Vermindert het risico op kortsluiting. |

| Lage waterabsorptie | Behoudt stabiele elektrische eigenschappen. | Zorgt voor consistente isolatieprestaties. |

| Vlamvertraging | Voldoet aan de UL94 V-0 veiligheidsnormen. | Kritisch voor batterij- en oplaadonderdelen. |

| Thermische stabiliteit | Weerstaat degradatie bij hoge temperaturen. | Essentieel voor onderdelen in de buurt van de aandrijflijn. |

De uitgebalanceerde eigenschappen van Ultradur maken het de keuze bij uitstek voor veeleisende auto- en EV-onderdelen, van connectoren tot behuizingen voor hoogspanning. De betrouwbaarheid in zware omstandigheden is een belangrijke beslissingsfactor voor ingenieurs die zich geen uitval van onderdelen kunnen veroorloven.

Supercharge voor je volgende schimmelproef: MTM ontsluit Ultradur Meesterschap

Ontsluit het volledige potentieel van Ultradur kwaliteiten voor uw volgende schimmel proef in China-zonder te wachten op overzeese zendingen. Neem contact op met MTM nu voor onmiddellijke toegang tot pre-voorraad PBT materialen, deskundige rang-matching, en snelle levering die uw project houdt op schema. Stuur uw RFQ vandaag!

-

Ontdek hoe deze eigenschap de matrijsvulling, cyclustijden en de uiteindelijke kwaliteit van uw spuitgietproducten beïnvloedt. ↩

-

Dit concept helpt de prestaties van onderdelen te voorspellen en problemen met vezelversterkte materialen te voorkomen. ↩

-

Ontdek het chemische proces achter deze materiaaldegradatie om je ontwerpkeuzes beter te kunnen onderbouwen. ↩

-

Begrijpen hoe de kristalliniteit van polymeren krimp, vervorming en de mechanische sterkte van uw spuitgietproducten beïnvloedt. ↩

-

Inzicht in deze metriek helpt om materiaalgedrag te voorspellen en uw spuitgietproces te optimaliseren. ↩

-

Inzicht in deze thermische ontleding helpt bij het selecteren van effectieve vlamvertragers voor toepassingen bij hoge temperaturen. ↩

-

Het microscopische mechanisme achter materiaalvervorming onder langdurige spanning onderzoeken. ↩

-

Begrijpen hoe materialen vervormen onder langdurige spanning, cruciaal voor het ontwerpen van duurzame onderdelen. ↩

-

Leer hoe polymeerdegradatie de prestaties op lange termijn beïnvloedt, een cruciale factor bij het evalueren van alternatieve harsen. ↩

-

Begrijp hoe deze eigenschap zorgt voor veiligheid en betrouwbaarheid in EV-systemen met hoogspanning. ↩