STAMAX 30YM240 biedt unieke uitdagingen die zelfs ervaren spuitgietprojecten kunnen doen ontsporen. Ingenieurs worstelen vaak met vezelbreuk, onverwachte vervorming en oppervlaktedefecten bij de overgang van standaard polypropyleen naar deze lange glasvezelcomposiet.

STAMAX 30YM240 is een met 30% lange glasvezels versterkt polypropyleen, ontworpen voor structurele toepassingen die een metaalachtige sterkte vereisen met een aanzienlijke gewichtsvermindering. Het succes hangt af van gespecialiseerde verwerkingstechnieken die de vezellengte behouden en de oriëntatie controleren.

Ik heb gewerkt met engineeringteams die precies voor deze uitdagingen stonden. Het verschil tussen soepel proefdraaien en kostbare vertragingen komt vaak neer op het begrijpen van de specifieke vereisten voor het verwerken van lange glasvezels. Laat me u door de technische overwegingen leiden die u zullen helpen veelvoorkomende valkuilen te vermijden en consistente resultaten te behalen met dit veeleisende materiaal.

Waarom ingenieurs STAMAX 30YM240 specificeren voor constructiedelen

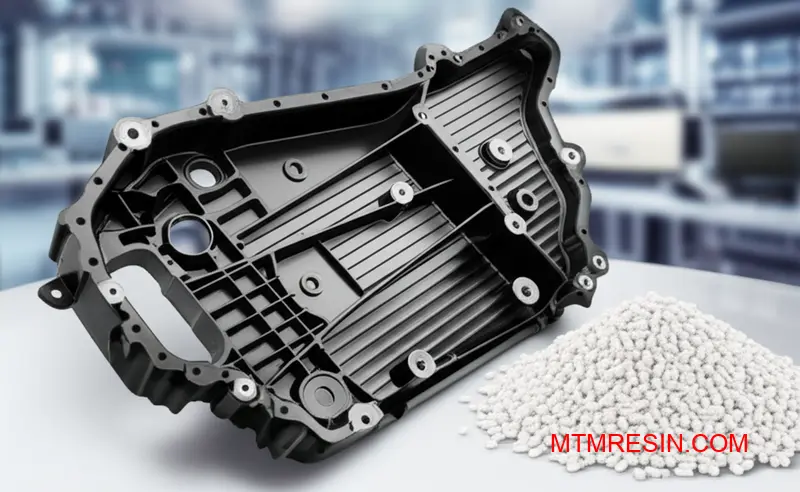

Ingenieurs kiezen STAMAX 30YM240 voor zijn unieke balans tussen sterkte, stijfheid en lage dichtheid. Deze lange glasvezel polypropyleen (PP) is een topkeuze voor metaalvervanging in auto- en industriële onderdelen. Het maakt een aanzienlijke gewichtsvermindering mogelijk zonder aan structurele integriteit in te boeten.

Het voordeel van lange glasvezels

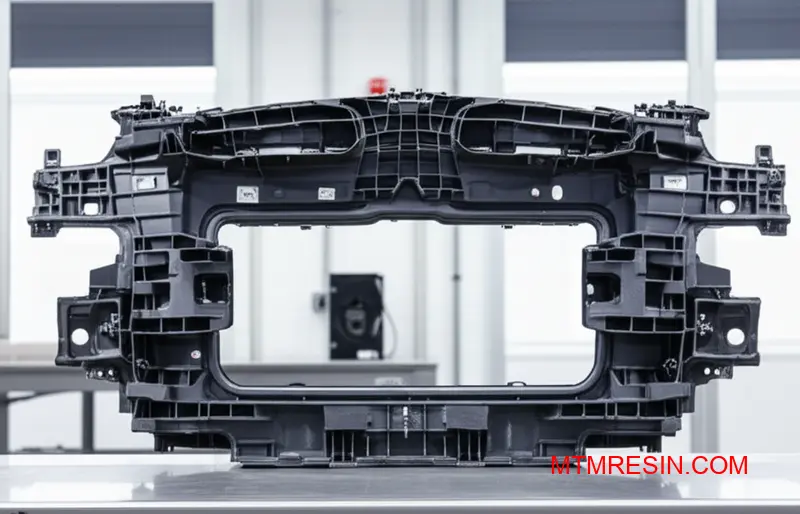

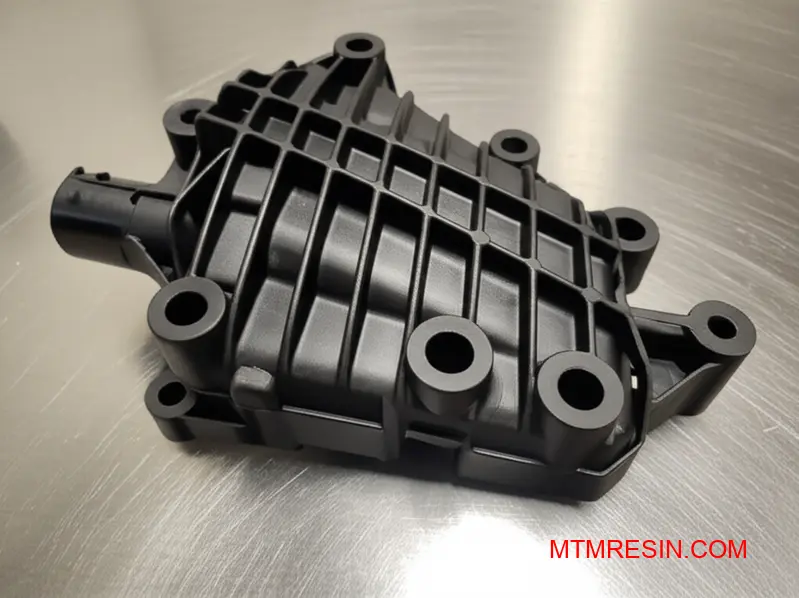

In tegenstelling tot korte glasvezelmaterialen vormen de lange vezels in STAMAX 30YM240 een interne skeletstructuur. Dit netwerk levert superieure mechanische eigenschappen, vooral in veeleisende toepassingen zoals front-end modules, deurmodules en batterijbakken. Het resultaat is een robuust, lichtgewicht onderdeel.

Prestaties in een oogopslag

Onze analyse toont aan dat de prestaties van dit materiaal het tot een strategisch materiaal maken voor moderne technische uitdagingen. De doelstellingen voor lichtgewicht auto's zijn beter haalbaar met dit soort materialen.

| Eigendom | STAMAX 30YM240 (Typisch) | Zacht staal (typisch) |

|---|---|---|

| Dichtheid (g/cm³) | ~1.12 | ~7.85 |

| Trekmodulus (MPa) | ~7500 | ~200,000 |

| Slagsterkte | Hoog | Zeer hoog |

Deze combinatie maakt STAMAX 30YM240 tot een veelgebruikte structurele thermoplast.

De beslissing om STAMAX 30YM240 te gebruiken gaat verder dan eenvoudige materiaalspecificaties. Er wordt rekening gehouden met de hele productiecyclus, van ontwerp en spuitgieten tot eindassemblage. Dankzij de uitstekende vloei-eigenschappen kunnen complexe geometrieën worden gemaakt die moeilijk of duur te produceren zouden zijn met metaalstempelen of -gieten.

Ontwerp- en verwerkingsflexibiliteit

Dit materiaal biedt ontwerpers meer vrijheid. Onderdelen zoals ribben en nokken kunnen direct in de matrijs worden geïntegreerd, waardoor er minder secundaire assemblage nodig is. Dit vereenvoudigt het productieproces en verlaagt de totale kosten. We zien dit voordeel bij veel projecten die ingewikkelde structurele onderdelen vereisen.

Consistentie in schimmelproeven

Een kritische factor is de materiaalconsistentie tijdens matrijsproeven. Het gebruik van de exact gespecificeerde kwaliteit, zoals STAMAX 30YM240, is essentieel voor het valideren van een matrijs. Bij MTM hebben we dit materiaal op voorraad in China, zodat teams internationale vertragingen bij het verzenden kunnen vermijden en er zeker van kunnen zijn dat hun proeven de productieomstandigheden nauwkeurig weerspiegelen. Het gedrag van het materiaal wordt beïnvloed door de vezeloriëntatie, een eigenschap die bekend staat als anisotropie1.

| Parameter | Richtlijn | Voordeel |

|---|---|---|

| Smelttemperatuur | 230-260 °C | Optimale vezeldispersie |

| Schimmel Temperatuur | 40-70 °C | Goede oppervlakteafwerking en stabiliteit |

| Injectiesnelheid | Matig tot hoog | Minimaliseert vezelbreuk |

Dankzij het voorspelbare verwerkingsgedrag kunnen technici vanaf de eerste opname consistentie van het product bereiken.

STAMAX 30YM240 is een toonaangevende keuze voor structurele onderdelen vanwege de superieure verhouding sterkte/gewicht, ontwerpflexibiliteit en betrouwbare verwerkbaarheid. Het stelt ingenieurs in staat om te voldoen aan de doelstellingen voor lichtgewicht auto's zonder in te boeten op prestaties, waardoor het een waardevolle aanwinst is voor moderne productontwikkeling.

Het analyseren van het mechanische eigenschappenprofiel van STAMAX 30YM240

STAMAX 30YM240 is een populaire keuze voor structurele onderdelen, maar de naam zegt veel over de prestaties. De "30" staat voor een 30% lange glasvezelversterking, die bepalend is voor de verbeterde mechanische eigenschappen. De aanduiding "YM240" geeft nog meer aanwijzingen over de specifieke eigenschappen.

Het cijfer decoderen

Inzicht in deze codes is de eerste stap in de materiaalselectie. Het helpt projectingenieurs snel te beoordelen of het materiaal geschikt is voordat ze zich in het volledige gegevensblad verdiepen. Deze eerste controle bespaart kostbare tijd tijdens de ontwerpfase.

Belangrijkste Identifiers

| Code | Betekenis | Implicatie |

|---|---|---|

| STAMAX | Merknaam | SABIC's LGFPP |

| 30 | Glasvezel % | 30% Lange Glasvezel |

| YM240 | Rangreeks | Specifieke prestaties/stroom |

Deze uitsplitsing maakt een snelle beoordeling van de kernsamenstelling van het materiaal mogelijk. Het vertelt ons meteen dat we te maken hebben met een versterkt polypropyleen bedoeld voor veeleisende toepassingen.

Als we het gegevensblad van STAMAX 30YM240 analyseren, vallen drie eigenschappen op voor structurele toepassingen. Dit zijn de pijlers die de prestaties onder spanning en hitte bepalen, wat kritieke overwegingen zijn voor auto- en industriële onderdelen.

Mechanische eigenschappen kern

De 30% lange glasvezel verhoogt de stijfheid en sterkte aanzienlijk. De Trekmodulus2 is veel hoger dan bij ongevuld polypropyleen, wat betekent dat het bestand is tegen buigen onder belasting. Dit is een kritieke factor voor onderdelen die hun vorm moeten behouden.

Schokbestendigheid en hittebestendigheid

Het materiaal heeft ook een uitstekende slagvastheid, vaak gemeten met Izod- of Charpy-tests. De lange vezels helpen de impactenergie te verdelen, waardoor catastrofaal falen wordt voorkomen. Bovendien is de HDT (Heat Deflection Temperature) hoog, waardoor het betrouwbaar presteert in omgevingen met hoge temperaturen.

Snapshot gegevensblad: STAMAX 30YM240

| Eigendom | Typische waarde | Betekenis |

|---|---|---|

| Trekmodulus | ~7500 MPa | Hoge stijfheid, buigt niet door |

| Getande Izod Impact | ~15 kJ/m² | Goede taaiheid en duurzaamheid |

| HDT (0,45 MPa) | ~155 °C | Stabiliteit bij hoge temperaturen |

Op MTM, we voorraad STAMAX 30YM240 in China juist omdat deze eigenschappen vaak nodig zijn voor schimmel proeven. Het klaar hebben liggen voorkomt vertragingen en zorgt ervoor dat onze klanten hun ontwerpen kunnen valideren met het exact gespecificeerde materiaal zonder te hoeven wachten op overzeese zendingen.

Inzicht in het gegevensblad van STAMAX 30YM240 is essentieel voor het voorspellen van de prestaties in de praktijk. De 30% glasvezel biedt uitzonderlijke stijfheid, slagvastheid en thermische stabiliteit, waardoor het een betrouwbare keuze is voor structurele onderdelen die robuuste mechanische eigenschappen vereisen.

Lange glasvezels (LGF) versus korte glasvezels: Prestatieverschillen

Bij het kiezen van glasgevuld polypropyleen is de keuze tussen lange vezels (LGF) en korte vezels (SGF) cruciaal. Het belangrijkste verschil is de lengte van de glasvezels in de polymeermatrix. Dit heeft een directe invloed op de structurele integriteit en algemene prestatiekenmerken van het uiteindelijke onderdeel.

Het kernverschil: Vezellengte

Korte vezels zijn meestal minder dan 1 mm, terwijl lange vezels in LGF meer dan 10 mm kunnen zijn. Deze langere lengte creëert een robuuster intern "skelet" in de kunststof. Deze structuur verbetert de mechanische eigenschappen aanzienlijk in vergelijking met materialen die versterkt zijn met kortere vezels.

Initiële prestatievergelijking

Een snelle blik toont duidelijke compromissen. Terwijl SGF verwerkingsgemak en lagere kosten biedt, zorgt LGF voor een aanzienlijke verbetering op belangrijke mechanische gebieden. Onze klanten testen beide vaak om de voordelen voor hun specifieke toepassingen te kwantificeren.

| Eigendom | Korte Glasvezel (SGF) | Lange Glasvezel (LGF) |

|---|---|---|

| Slagsterkte | Matig | Hoog tot zeer hoog |

| Treksterkte | Goed | Uitstekend |

| Kruipweerstand | Eerlijk | Uitstekend |

| Vervorming | Onder | Hoger (indien niet gecontroleerd) |

Laten we ons concentreren op een specifiek materiaal: STAMAX 30YM240, een 30% lang glasvezelpolypropyleen. Wanneer ingenieurs het vergelijken met een standaard 30% korte glasvezel PP, wordt het verschil in prestatie duidelijk. Het gaat niet alleen om sterkte, maar ook om duurzaamheid.

Waarom STAMAX 30YM240 uitblinkt

Het onderling verbonden netwerk van lange vezels in STAMAX 30YM240 zorgt voor superieure energieabsorptie. Daardoor is het ideaal voor onderdelen die tegen een stootje moeten kunnen, zoals autobumpers of industriële behuizingen. Korte vezels kunnen botskrachten niet zo effectief over het onderdeel verdelen.

Bovendien is de kruipweerstand aanzienlijk beter. Onder constante belasting, vooral bij hoge temperaturen, zullen onderdelen gemaakt van SGF-PP vervormen. Het lange vezelenskelet in LGF-PP weerstaat deze langzame vervorming en garandeert dimensionale stabiliteit op lange termijn voor kritieke structurele onderdelen. Dit is een direct resultaat van het materiaal visco-elasticiteit3 gedrag.

De kostenpremie rechtvaardigen

Ja, LGF-materialen zoals STAMAX 30YM240 hebben hogere initiële kosten. Deze kosten worden echter vaak gerechtvaardigd door het voorkomen van defecten, gewichtsbesparing door dunnere wanden en een langere levensduur van het product. Voor onze klanten maken we de inkoop van proefhoeveelheden van dergelijke speciale materialen in China eenvoudig.

| Prestatiemeting | SGF-PP (30%) | STAMAX 30YM240 (30% LGF-PP) |

|---|---|---|

| Ingekorte schokweerstand | Onder | ~3-5x hoger |

| Kruip op lange termijn | Hogere vervorming | Aanzienlijk lager |

| Dimensionale stabiliteit | Goed | Uitstekend |

Kiezen voor LGF-PP zoals STAMAX 30YM240 is investeren in prestaties op lange termijn. De verbeterde slagvastheid, kruipweerstand en stabiliteit wegen vaak op tegen de initiële materiaalkosten, vooral voor veeleisende structurele toepassingen waar falen geen optie is.

Strategieën voor metaalvervanging met STAMAX 30YM240

STAMAX 30YM240 is een belangrijk materiaal voor het vervangen van metaal in auto-onderdelen. Deze 30% lange glasvezelpolypropyleen biedt een slimme balans van sterkte, stijfheid en lage dichtheid. Het stelt ingenieurs in staat lichtere onderdelen te ontwerpen zonder aan prestaties in te boeten, een cruciale doelstelling in de moderne autofabricage.

Van metaal naar kunststof

Staal of aluminium vervangen door dit materiaal biedt directe voordelen. Denk maar aan deze veelvoorkomende toepassingen in de auto-industrie. Onze klanten zien vaak aanzienlijke verbeteringen als ze overstappen.

| Component | Traditioneel materiaal | STAMAX 30YM240 Voordeel |

|---|---|---|

| Front-end drager | Gestempeld staal | 30-40% Gewichtsvermindering |

| Deurmodule | Aluminium/staal | Deel Consolidatie |

| Instrumentenpaneel | Stalen frame | Verbeterde ontwerpvrijheid |

Deze strategische verschuiving helpt het totale voertuiggewicht te verminderen. Het vereenvoudigt ook het productieproces, wat leidt tot potentiële kostenbesparingen en een grotere efficiëntie aan de assemblagelijn.

Belangrijkste toepassingen in de auto-industrie

In front-end dragers maakt STAMAX 30YM240 de integratie van meerdere metalen beugels en steunen in één spuitgietproduct mogelijk. Deze geconsolideerde assemblagebenadering vermindert de complexiteit, het aantal bevestigingen en de arbeidstijd. Het resultaat is een lichter maar robuust structureel onderdeel.

Voor deurmodules is gewichtsvermindering een primaire drijfveer. Een lichtere deur verbetert het brandstofverbruik en de wegligging. We hebben klanten een gewichtsbesparing tot 50% zien realiseren, alleen al op de structurele drager. Dit is een aanzienlijke winst wanneer deze wordt toegepast op alle deuren. Het materiaal Kruipweerstand4 is hier ook van vitaal belang.

Ontwerp instrumentenpaneel

Instrumentpanelen profiteren van de ontwerpflexibiliteit van STAMAX 30YM240. Ingenieurs kunnen complexe geometrieën maken waarbij HVAC-kanalen en bevestigingspunten rechtstreeks in de hoofdstructuur worden geïntegreerd. Dit is bijna onmogelijk met gestanst metaal, wat leidt tot minder onderdelen en een sneller assemblageproces.

| Toepassing | Belangrijkste voordeel | Typisch resultaat |

|---|---|---|

| Front-end drager | Deel Integratie | Lagere montagekosten |

| Deurmodule | Gewichtsvermindering | Betere brandstofefficiëntie |

| Instrumentenpaneel | Ontwerpvrijheid | Vereenvoudigde productie |

Op MTM, we voorraad STAMAX 30YM240 in China. Dit helpt onze partners krijgen materialen snel voor schimmel proeven, het valideren van deze complexe ontwerpen zonder internationale verzending vertragingen.

STAMAX 30YM240 is een krachtig hulpmiddel voor het vervangen van metaal in automodules. Het maakt een aanzienlijke gewichtsvermindering mogelijk door een lagere dichtheid en kostenbesparingen door consolidatie van onderdelen. Hierdoor is het een strategische keuze voor een efficiënt en modern ontwerp van automodules.

Schroefontwerp optimaliseren voor lange glasvezelretentie

Bij het werken met lange glasvezel (LGF) polypropyleen zoals STAMAX 30YM240, is het schroefontwerp van cruciaal belang. Standaardschroeven veroorzaken vaak een aanzienlijke vezelbreuk tijdens het plastificeren. Deze schade brengt de mechanische eigenschappen van het uiteindelijke spuitgietproduct direct in gevaar en ondermijnt de reden om juist voor LGF-materiaal te kiezen.

Het probleem met standaardschroeven

Standaard schroeven hebben meestal een hoge compressieverhouding. Dit ontwerp genereert een intense afschuiving en druk, wat effectief is voor algemene kunststoffen, maar destructief voor LGF composieten. De vezels worden vermalen terwijl ze langs de schroef bewegen, waardoor ze hun lengte en versterkend vermogen verliezen voordat ze de mal bereiken.

Invloed van vezelbreuk

Kortere vezels leiden tot een scherpe afname in slagvastheid en stijfheid. Het onderdeel zal niet presteren zoals ontworpen. Ik heb projecten zien mislukken omdat de verwerkingsapparatuur niet geoptimaliseerd was voor het materiaal. Het materiaal zelf was niet het probleem; de machine-instelling was de boosdoener.

| Type schroef | Behoud van vezellengte | Resultaat Onderdeel Prestaties |

|---|---|---|

| Standaard GP-schroef | Laag | Broos, onder spec |

| Geoptimaliseerde LGF-schroef | Hoog | Sterk, voldoet aan de eisen |

Om de vezellengte te behouden, is een gespecialiseerde plastificeerunit essentieel. De oplossing ligt in het gebruik van een schroef met lage compressie. Dit ontwerp minimaliseert schuifkrachten, waardoor de vezels met veel minder schade door het vat kunnen. Het zorgt ervoor dat de integriteit van het materiaal behouden blijft van korrel tot onderdeel.

Het voordeel van schroef met lage compressie

Een schroef met een lage compressieverhouding (meestal rond de 2:1) zorgt voor een zachter transport. Het vermindert de drukopbouw in de overgangszone, waar de meeste vezelschade optreedt. Wanneer klanten materialen zoals STAMAX 30YM240 uit onze voorraad bij MTM uitproberen, benadruk ik altijd het controleren van de schroefspecificaties.

De keuze van terugslagkleppen is cruciaal

De terugslagklep (of terugslagklep) is een andere mogelijke bron van vezelbreuk. Een glijdende terugslagklep is de meest voorkomende, maar kan een hoge afschuiving veroorzaken en vezels afknellen. Een vrijstroom- of kogelterugslagklep is een veel betere keuze. Deze ontwerpen bieden een minder restrictief pad voor het materiaal. Het materiaal begrijpen Reologie5 helpt bij het voorspellen van het gedrag onder verschillende verwerkingsomstandigheden.

| Type klep | Risico op vezelschade | Aanbevolen gebruik |

|---|---|---|

| Schuifcontrole ring | Hoog | Kunststoffen voor algemeen gebruik |

| Vrije-stroom ventiel | Laag | LGF & Gevoelige materialen |

| Kogel Terugslagklep | Laag | LGF & Gevoelige materialen |

Optimalisatie van het schroefontwerp is onontbeerlijk voor LGF-materialen. Standaardschroeven verminderen de vezellengte, waardoor de productprestaties afnemen. Door gebruik te maken van lage compressieschroeven en terugslagkleppen met vrije doorstroom blijft de integriteit van materialen zoals STAMAX 30YM240 behouden, zodat het eindproduct voldoet aan de mechanische specificaties.

Verwerkingstemperaturen en injectiesnelheden voor 30YM240

Om optimale resultaten met STAMAX 30YM240 te bereiken, moeten de verwerkingsparameters nauwkeurig worden ingesteld. De juiste instellingen zorgen voor een goede materiaalstroom en beschermen de lange glasvezels tegen beschadiging. Verkeerde temperaturen of snelheden kunnen de mechanische eigenschappen van het eindproduct in gevaar brengen.

Aanbevolen temperatuurprofiel

We raden een specifiek temperatuurprofiel aan voor de loop om een consistente smelt te garanderen. Begin met een lagere temperatuur aan de achterkant en verhoog deze geleidelijk naar het mondstuk toe. Dit voorkomt voortijdig smelten en materiaaldegradatie.

Vat- en matrijstemperaturen

Een stabiele matrijstemperatuur is net zo belangrijk. Die beïnvloedt direct de oppervlakteafwerking, krimp en cyclustijden. Dit zijn de typische instellingen die we klanten adviseren om mee te beginnen.

| Parameter | Aanbevolen bereik |

|---|---|

| Temperatuur achterste zone | 220-240°C (428-464°F) |

| Temperatuur middelste zone | 230-250°C (446-482°F) |

| Temperatuur voorste zone | 240-260°C (464-500°F) |

| Temperatuur sproeier | 250-270°C (482-518°F) |

| Schimmel Temperatuur | 70-90°C (158-194°F) |

Overwegingen met betrekking tot injectiesnelheid

De injectiesnelheid voor STAMAX 30YM240 moet zorgvuldig worden beheerd. Vaak is een matige tot hoge snelheid nodig om het werkstuk snel te vullen. Een te hoge snelheid kan echter de glasvezels beschadigen, de sleutel tot de sterkte van dit materiaal.

De uitdaging bij het spuitgieten van STAMAX 30YM240 zit hem in het balanceren tussen twee tegengestelde factoren. U hebt voldoende warmte en snelheid nodig om het materiaal gemakkelijk in complexe vormholtes te laten vloeien. Maar te veel van beide zal het polymeer afbreken of de lange glasvezels breken.

Het risico op vezelschade

Hoge injectiesnelheden verhogen de afschuifsnelheid6, waardoor de glasvezels kunnen breken. Als de vezels korter worden, verliest het materiaal zijn beoogde structurele sterkte. Na samenwerking met onze klanten hebben we ontdekt dat een injectieprofiel in meerdere fasen vaak het beste werkt. Het begint langzamer en versnelt dan.

De beste plek vinden

Er is niet één "perfecte" instelling. Het hangt altijd af van de geometrie van het onderdeel, de wanddikte en het poortontwerp. We beginnen altijd met het gegevensblad van de fabrikant, maar stellen de instellingen bij op basis van de werkelijke resultaten van matrijsproeven. Hieronder staat een eenvoudige gids over waar u op moet letten.

| Instellingskwestie | Potentieel gevolg | Aanbevolen actie |

|---|---|---|

| Temperatuur te laag | Korte shots, slecht oppervlak | Verhoog de temperatuur van het vat iets |

| Temperatuur te hoog | Materiële degradatie, verkleuring | Lagere vat- en straalpijptemperaturen |

| Snelheid te hoog | Vezelbreuk, flash | Verminder de injectiesnelheid, gebruik fasen |

| Snelheid te laag | Vloeisporen, onvolledige vulling | Verhoog de injectiesnelheid matig |

Dit iteratieve proces is waar ervaring van belang is. Bij MTM leveren we het materiaal en de ondersteuning om deze verwerkingsparameters goed te krijgen, zodat uw proefruns succesvol zijn zonder onnodige vertragingen.

Het vinden van de juiste verwerkingsparameters voor STAMAX 30YM240 is een evenwichtsoefening. U moet zorgen voor een goede vloei zonder thermische degradatie of vezelschade te veroorzaken. Nauwkeurige controle over vattemperaturen, matrijstemperaturen en injectiesnelheden is essentieel voor een optimale productkwaliteit.

Materiaalverwerking: Drogen en voeden van LGF-korrels

De verwerking van lange glasvezels (LGF) zoals STAMAX 30YM240 brengt unieke uitdagingen met zich mee in vergelijking met standaardpellets. De eerste vraag die ik vaak krijg, gaat over het drogen. Polypropyleen (PP) absorbeert zelf niet veel water, maar dat is niet het hele verhaal.

De echte reden voor drogen

Het belangrijkste probleem is oppervlaktecondensatie. Als je koude pellets in een warme, vochtige gietomgeving brengt, zal er zich vocht vormen op hun oppervlak. Dit kan splijtplekken veroorzaken op het uiteindelijke onderdeel. De juiste materiaalbehandeling van PP met lange vezels vereist deze extra stap.

Aanbevelingen voor drogen

| Materiaal | Drogen vereist? | Reden |

|---|---|---|

| Standaard PP-korrels | Over het algemeen Nee | Lage vochtopname |

| LGF PP Pellets (bijv. STAMAX) | Ja, vaak | Oppervlaktecondens verwijderen |

Een korte voordroogcyclus is een goede gewoonte om een consistent vormproces van hoge kwaliteit te garanderen, vooral in vochtige omstandigheden.

Naast het drogen zorgt de fysieke vorm van LGF pellets voor nog een grote hindernis: het invoeren in de machine. De lange, staafachtige vorm van deze korrels kan er gemakkelijk voor zorgen dat ze in elkaar grijpen en een boog vormen in de trechter, een probleem dat bekend staat als bridging.

Hopperoverbrugging voorkomen

Overbrugging van de trechter stopt de materiaalstroom, waardoor de schroef verhongert en er inconsistente shots worden gemaakt. Dit is een veel voorkomend probleem bij STAMAX korrelvoeding. Terwijl de polypropyleenbasis hydrofoob7, De fysieke vorm van de pellets is het belangrijkste aandachtspunt bij de materiaalverwerking.

Oplossingen voor soepele voeding

De sleutel is om het materiaal in beweging te houden. Standaard trechters met ondiepe kegelhoeken maken het probleem vaak erger. In plaats daarvan kan gespecialiseerde apparatuur dit oplossen. Op basis van onze tests met klanten zijn bepaalde aanpassingen zeer effectief.

| Methode | Beschrijving | Doeltreffendheid |

|---|---|---|

| Steile trechterhoek | Gebruik vultrechters met een kegelhoek van meer dan 60°. | Hoog |

| Mechanische roerwerken | Een langzaam bewegende peddel of arm roert de korrels zachtjes | Zeer hoog |

| Trilgoten | Zachte trilling helpt de korrels bezinken en stromen | Matig tot hoog |

Bij MTM adviseren we klanten die materialen zoals STAMAX 30YM240 gebruiken vaak om hun invoerinstallatie te herzien. De juiste apparatuur voorkomt kostbare stilstand en zorgt voor een stabiel proces.

Om LGF-pellets op de juiste manier te verwerken, moeten ze gedroogd worden om oppervlaktecondensatie te voorkomen en moeten er hoppers met een steile hoek of mechanische hulpmiddelen gebruikt worden om brugvorming te voorkomen. Deze stappen zijn cruciaal voor een stabiel spuitgietproces en hoogwaardige onderdelen met materialen zoals STAMAX 30YM240.

Anisotropie en vezeloriëntatie in gegoten onderdelen beheersen

Inzicht in vezeloriëntatie is cruciaal voor de prestaties van onderdelen. Bij vezelversterkte materialen bepaalt de richting van de vezels de sterkte van het onderdeel. Mechanische eigenschappen zijn niet uniform in alle richtingen, waardoor wat we anisotrope eigenschappen noemen ontstaat. Dit is een belangrijke factor om te beheren.

Sterkte langs vs. over vezels

De sterkte van een onderdeel is het hoogst langs de vezelrichting (longitudinaal) en het zwakst loodrecht daarop (transversaal). Dit verschil kan aanzienlijk zijn. Het negeren ervan leidt vaak tot onverwachte defecten in het veld, een probleem dat ik vaak heb gezien.

Vergelijking van eigenschappen

| Eigendom | Longitudinaal (langs vezels) | Dwars (over vezels heen) |

|---|---|---|

| Treksterkte | Hoog | Laag |

| Stijfheid | Hoog | Laag |

| Krimp | Laag | Hoog |

Het controleren van deze oriëntatie wordt de belangrijkste taak om de ontwerpspecificaties te bereiken.

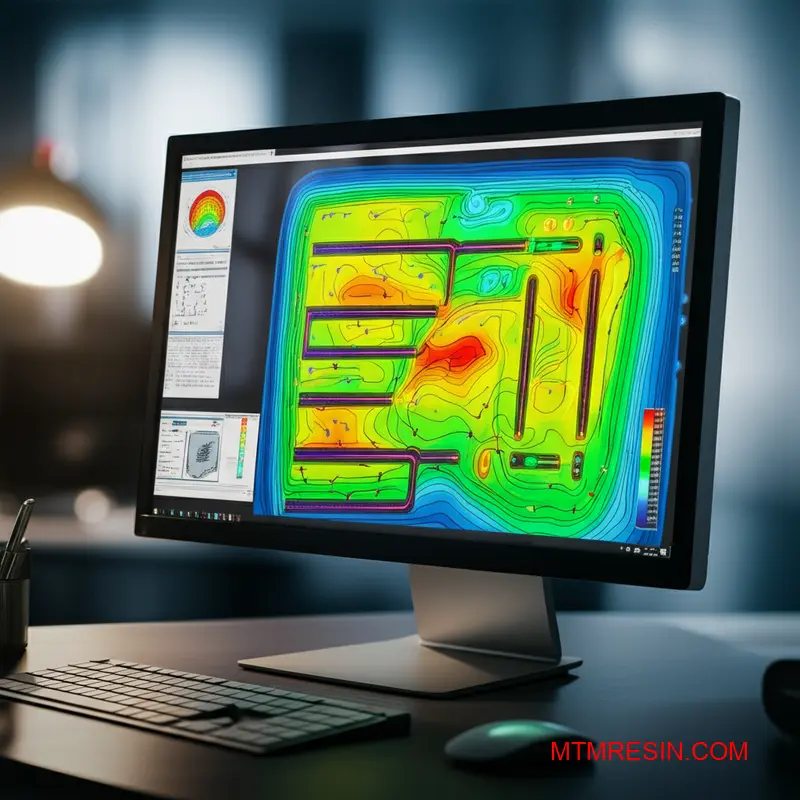

Voor een effectieve vezeloriëntatiecontrole moeten we van giswerk overstappen op voorspelling. Dit is waar moderne technische hulpmiddelen essentieel worden. Vertrouwen op ervaring alleen is niet genoeg, vooral niet bij complexe geometrieën en hoogwaardige materialen zoals STAMAX 30YM240.

Mold Flow Analysis gebruiken

Mold flow analysis is ons belangrijkste hulpmiddel om te voorspellen hoe de kunststof de matrijs zal vullen. De simulatie laat het verloop van het smeltfront zien, dat direct van invloed is op hoe de vezels zich richten. We kunnen de uiteindelijke vezeloriëntatie visualiseren voordat we staal snijden, wat veel tijd en kosten bespaart.

Vervorming voorspellen

Vervorming is vaak het directe gevolg van ongecontroleerde anisotrope eigenschappen. De belangrijkste oorzaak is differentiële krimp8, waarbij het onderdeel meer krimpt in de dwarsrichting dan in de lengterichting. Deze ongelijke krimp creëert interne spanningen die het onderdeel vervormen wanneer het afkoelt.

| Analyse Invoer | Voorspelde uitvoer |

|---|---|

| Locatie poort | Kaart voor vezeloriëntatie |

| Procesparameters | Krimppercentages |

| Materiaalgegevens | Voorspelling van kromtrekken |

Bij MTM leveren we de exacte materialen, zoals STAMAX 30YM240, die klanten gebruiken voor deze simulaties. Dit zorgt ervoor dat de analyse gebaseerd is op nauwkeurige gegevens, waardoor de voorspelling van de vervorming betrouwbaar is en de matrijsproef vanaf het eerste schot succesvol verloopt.

Het beheersen van vezeloriëntatie is de sleutel tot het ontsluiten van het volledige potentieel van versterkte polymeren. Met behulp van matrijsstromingsanalyse kunnen deze anisotrope eigenschappen worden voorspeld en gecontroleerd, waardoor problemen zoals kromtrekken worden voorkomen en het uiteindelijke onderdeel voldoet aan de sterktevereisten voor materialen zoals STAMAX 30YM240.

Beheersing van krimp en vervorming bij grote constructiedelen

Bij het werken met maatkritische onderdelen, vooral grote, is de materiaalkeuze allesbepalend. De krimpsnelheid van STAMAX 30YM240, een 30% lang glasvezelpolypropyleen, vereist nauwkeurige controle. Het gedrag is voorspelbaar, maar vereist aandacht voor detail tijdens het spuitgietproces om kostbare fouten later te voorkomen.

Materiaalgedrag begrijpen

STAMAX 30YM240 vertoont verschillende krimpsnelheden afhankelijk van de richting van de materiaalstroom. Dit is een kritieke factor bij het beheersen van vervorming. Als u deze waarden vanaf het begin begrijpt, kunt u de matrijs beter ontwerpen en de procesparameters beter instellen. Deze kennis is fundamenteel voor het bereiken van dimensionale stabiliteit.

Initiële parameterinstellingen

Voor een materiaal als STAMAX 30YM240 is het belangrijk om een basislijn vast te stellen. We beginnen vaak met de aanbevelingen van de leverancier van het materiaal en passen deze op basis daarvan aan. De volgende tabel toont typische krimpwaarden waarmee onze klanten werken.

| Richting | Typische krimp |

|---|---|

| Stromingsrichting | 0,2% - 0,4% |

| Dwarsstroomrichting | 0,6% - 0,9% |

Deze begininstellingen bieden een goed uitgangspunt voor het optimaliseren van de koeltijd.

Het onder controle houden van kromtrekken in grote componenten gemaakt van STAMAX 30YM240 gaat verder dan de initiële instellingen. Het gaat om een systematisch proces voor probleemoplossing. Doordat MTM het exacte materiaal lokaal beschikbaar heeft, kunnen onze klanten deze iteratieve tests efficiënt uitvoeren zonder te hoeven wachten op buitenlandse zendingen.

Pakkingsdruk aanpassen

De verpakkingsdruk compenseert direct de materiaalkrimp als het onderdeel afkoelt. Bij STAMAX 30YM240 kan onvoldoende pakking leiden tot putjes en holten. Omgekeerd kan een te hoge druk vlamvorming of spanning veroorzaken, wat ook bijdraagt tot kromtrekken. De juiste balans vinden is cruciaal.

Koeltijdoptimalisatie

De koeltijd moet voldoende zijn om het onderdeel te laten stollen en stabiel te laten worden voor het uitwerpen. Bij grote onderdelen is dit nog kritischer. Het is verleidelijk om de cyclus te verkorten, maar voortijdig uitwerpen zal de spanning opsluiten en dimensionale problemen veroorzaken. Het doel is om de kortste tijd te vinden die de stabiliteit van het onderdeel garandeert. Dit is direct gerelateerd aan Volumetrische krimp9.

| Parameter Aanpassing | Effect op afmetingen | Risico |

|---|---|---|

| Verhoog de verpakkingsdruk | Vermindert krimp | Flitsgevaar, hoge stress |

| Verlaag de verpakkingsdruk | Verhoogt krimp | Putten, Leegtes, Onderdimensionering |

| Koeltijd verhogen | Verbetert de stabiliteit | Langere cyclustijd |

| Afkoeltijd verkorten | Verergert vervorming | Vervorming na het vormen |

Dit iteratieve proces van druk en tijd aanpassen is van fundamenteel belang om strakke toleranties te bereiken.

Het bereiken van nauwe toleranties met STAMAX 30YM240 hangt af van de balans tussen verpakkingsdruk en koeltijd. Deze nauwkeurige controle is essentieel om de specifieke krimpsnelheid te beheersen en de dimensionale stabiliteit van het eindproduct te garanderen. Effectieve probleemoplossing vereist een gegevensgestuurde benadering van deze kritieke parameters.

Uitdagingen op het gebied van oppervlakteafwerking aanpakken met glasgevuld PP

Het "zwevende vezel"-effect is een bekende esthetische uitdaging bij materialen met lange glasvezels. Het treedt op wanneer glasvezels op het oppervlak van het onderdeel verschijnen, waardoor een wervelend of mat uiterlijk ontstaat in plaats van een gladde, uniforme afwerking. Dit is vooral problematisch voor onderdelen waarbij het uiterlijk van groot belang is.

De bron van het probleem

Dit fenomeen is inherent aan de aard van glasgevuld polypropyleen. Tijdens het injecteren vloeit de minder viskeuze polymeermelt sneller dan de vezels, vooral in de buurt van de malwand. Hierdoor kunnen vezels bloot komen te liggen als het onderdeel afkoelt, wat van invloed is op het uiteindelijke glasvezeloppervlak.

Eerste stappen voor probleemoplossing

Voordat geavanceerde methoden worden onderzocht, kunnen enkele basis procesaanpassingen verbetering bieden. Deze alleen zijn echter vaak onvoldoende om een eersteklas oppervlak van klasse A te verkrijgen. Hier zijn enkele uitgangspunten die we vaak met klanten bespreken.

| Oppervlakteprobleem | Gemeenschappelijke oorzaak | Oorspronkelijke oplossing |

|---|---|---|

| Drijvende vezels | Lage smelttemperatuur | Smelttemperatuur verhogen |

| Wervelmarkeringen | Inconsistente vulsnelheid | Optimaliseer het injectiesnelheidsprofiel |

| Doffe afwerking | Lage matrijstemperatuur | Temperatuur van matrijsoppervlak verhogen |

Een klasse A-oppervlak bereiken

Als een onberispelijke, hoogglanzende afwerking niet onderhandelbaar is, moeten we verder gaan dan standaard procesaanpassingen. Om een klasse A oppervlak te bereiken met materialen zoals STAMAX 30YM240 zijn meer geavanceerde spuitgiettechnieken nodig die de oorzaak van zwevende vezels direct aanpakken.

Hoge schimmel temperaturen

Een effectieve strategie is de oppervlaktetemperatuur van de mal aanzienlijk verhogen. Een hetere matrijs zorgt ervoor dat zich een harsrijke laag vormt aan het oppervlak, waardoor de glasvezels effectief begraven worden onder een gladde polymeerhuid. Dit verbetert de oppervlakteafwerking, maar kan ook de cyclustijden verlengen.

Dynamische schimmelverwarming

Voor de meest veeleisende toepassingen is dynamische matrijsverwarming en -koeling de beste oplossing. Bij dit proces wordt het oppervlak van de matrijsholte vlak voor het inspuiten snel verwarmd en vervolgens snel afgekoeld om het onderdeel te laten stollen. Dit zorgt voor een optimale oppervlakteweergave en verbergt de vezels volledig. Dit helpt oppervlaktedefecten zoals Marring10 tijdens hantering en gebruik.

| Techniek | Principe | Beste voor |

|---|---|---|

| Hoge schimmeltemperatuur | Creëert een harsrijke oppervlaktelaag | Glans verbeteren en kleine vezels verbergen |

| Dynamische schimmelverwarming | Snelle opwarm-/koelcyclus | Afwerkingen van klasse A bereiken |

| Gas-ondersteunend gieten | Holt secties uit, duwt hars naar het oppervlak | Grote onderdelen met complexe geometrie |

Zwevende vezels zijn een veel voorkomend probleem bij glasgevuld PP. Eenvoudige procesaanpassingen kunnen helpen, maar voor een klasse A-oppervlak op materialen als STAMAX 30YM240 zijn vaak geavanceerde technieken nodig, zoals hoge of dynamische matrijstemperaturen om een gladde, harsrijke huid te creëren.

Slijtagepreventie bij het spuitgieten van 30% glasvezel

Gietmaterialen met 30% glasvezels, zoals STAMAX 30YM240, vormen een belangrijke uitdaging: abrasieve slijtage van de matrijs. De glasvezels werken als fijn schuurpapier en eroderen geleidelijk kritische gereedschapsoppervlakken, vooral in gebieden met veel slijtage zoals poorten en scherpe hoeken. Dit versnelt de degradatie van het gereedschap.

Kernverdediging: Gietstaal selectie

Het juiste matrijsstaal kiezen is je eerste en belangrijkste verdediging. Standaard P20 staal is gewoon niet duurzaam genoeg voor massaproductie met dergelijke materialen. Gehard gereedschapsstaal is essentieel om de levensduur van het gereedschap te verlengen en de kwaliteit van de onderdelen te behouden.

Staalvergelijking voor abrasieve toepassingen

| Type staal | Hardheid (HRC) | Slijtvastheid | Taaiheid | Aanbeveling |

|---|---|---|---|---|

| P20 (Voorverhard) | ~30-34 | Laag | Hoog | Niet voor hoog volume |

| H13 (Gehard) | ~48-52 | Goed | Goed | Goed uitgangspunt |

| S7 (Gehard) | ~54-56 | Zeer goed | Uitstekend | Voor gebieden met een hoge impact |

| CPM-serie | ~58-62 | Uitstekend | Goed | Het beste voor kritieke inzetstukken |

Hoewel het selecteren van een staal met een hoge hardheid fundamenteel is, is het niet de volledige oplossing. De interactie tussen het gesmolten polymeer en het staaloppervlak is een complex proces. Inzicht in de principes van Tribologie11 helpt ons inzien dat wrijving en slijtage onderling samenhangende krachten zijn die matrijsdegradatie veroorzaken.

Geavanceerde bescherming: Coatings en Onderhoud

Voor een maximale levensduur, vooral bij veeleisende toepassingen, moeten we verder kijken dan het basisstaal. Beschermende coatings vormen een barrière die de directe abrasieve impact van de glasvezels in STAMAX 30YM240 aanzienlijk vermindert.

De rol van oppervlaktecoatings

Diamond-Like Carbon (DLC) of Titanium Nitride (TiN) coatings creëren een extreem hard, wrijvingsarm oppervlak op de matrijs. Deze laag, die vaak maar een paar micron dik is, vermindert drastisch de slijtage door schuren, beschermt het onderliggende staal en behoudt fijne details in het onderdeel.

Proactief onderhoud is de sleutel

Zelfs met het beste staal en de beste coatings is een proactief onderhoudsplan onontbeerlijk om de levensduur van gereedschap te verlengen. Regelmatige inspectie en reiniging van zones met veel slijtage, zoals het gatgebied, zijn cruciaal. Zo kan slijtage vroegtijdig worden opgespoord voordat het de afmetingen van onderdelen of de oppervlakteafwerking beïnvloedt.

Het effectief beheersen van gereedschapsslijtage van glasgevulde materialen vereist een veelzijdige aanpak. Het combineren van gehard staal, geavanceerde oppervlaktecoatings zoals DLC en een rigoureus onderhoudsschema is de meest betrouwbare strategie om langdurige productiestabiliteit te garanderen en uw investering te beschermen.

Krijg uw STAMAX 30YM240 schimmel proefmateriaal snel met MTM

Klaar om te gieten met STAMAX 30YM240? Elimineer wachten, logistieke vertragingen, en het materiaal onzekerheid-stuur ons nu uw aanvraag voor originele of gelijkwaardige STAMAX 30YM240 rechtstreeks geleverd in China. Versnel uw schimmel proefproces en houd uw project op schema met pre-voorraad MTM's oplossingen!

-

Leer hoe deze eigenschap de sterkte en prestaties van onderdelen beïnvloedt op basis van de vloeirichting. ↩

-

Deze waarde helpt bij het voorspellen van de materiaalstijfheid, wat cruciaal is voor het ontwerpen van stijve constructiedelen. ↩

-

Begrijpen hoe deze eigenschap materiaalvervorming onder spanning beïnvloedt, cruciaal voor het ontwerpen van duurzame onderdelen. ↩

-

Inzicht in kruipweerstand helpt bij het voorspellen van de dimensionale stabiliteit van een onderdeel op lange termijn onder continue belasting. ↩

-

Als je dit concept begrijpt, kun je de materiaalstroom beter voorspellen en je spuitgietproces optimaliseren. ↩

-

Inzicht hierin helpt de smeltstroom te optimaliseren en materiaalfouten te voorkomen. ↩

-

Inzicht in deze eigenschap helpt te verduidelijken waarom drogen zich richt op oppervlaktevocht en niet op interne absorptie. ↩

-

Inzicht in dit concept helpt bij het diagnosticeren en oplossen van vervormingsproblemen bij vezelversterkte kunststoffen. ↩

-

Inzicht hierin helpt bij het optimaliseren van verpakkingsprofielen voor uniforme dichtheid en dimensionale controle. ↩

-

Inzicht in marring helpt bij het ontwerpen van duurzame oppervlakken en het kiezen van de juiste beschermende maatregelen voor toepassingen met veel slijtage. ↩

-

Inzicht in dit veld helpt bij het voorspellen en voorkomen van materiaalslijtage, wat cruciaal is voor langetermijnprestaties van matrijzen en kostenbesparingen. ↩