Znalezienie odpowiedniej żywicy PBT do precyzyjnego formowania w Chinach może zakłócić cały harmonogram projektu. Wielu inżynierów zmaga się z niespójnymi dostawami materiałów, niejasnymi specyfikacjami gatunków i wyzwaniami związanymi z przetwarzaniem, które prowadzą do kosztownych cykli prób i błędów.

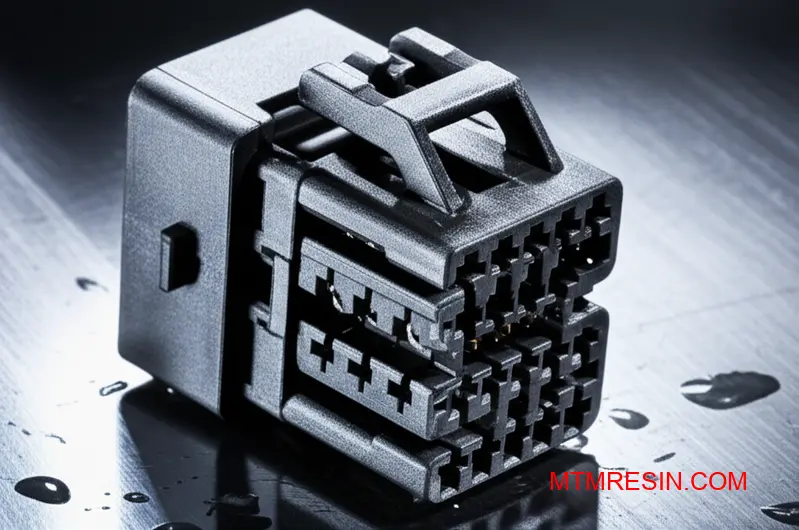

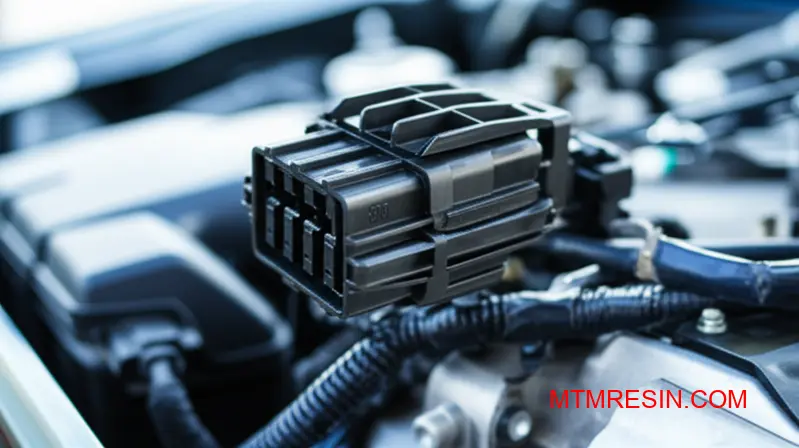

Valox PBT oferuje doskonałą stabilność wymiarową i odporność na wilgoć w porównaniu z alternatywami nylonowymi, co czyni go preferowanym wyborem dla złączy samochodowych i komponentów elektrycznych wymagających niezawodnego działania w trudnych warunkach.

Dzięki mojej pracy w MTM pomogłem zespołom inżynierów w poruszaniu się po złożoności wyboru gatunku Valox i optymalizacji przetwarzania. Ten przewodnik obejmuje wszystko, od właściwości materiału po parametry formowania, zapewniając podejmowanie świadomych decyzji dotyczących następnego projektu w Chinach.

Strategiczne znaczenie Valox PBT w inżynierii precyzyjnej

Gdy precyzja nie podlega negocjacjom, wybór materiału staje się krytyczny. W inżynierii często rozważamy opcje takie jak Nylon, PET i Valox PBT. Chociaż każda z nich ma swoje zalety, żywica Valox konsekwentnie zapewnia doskonałą stabilność wymiarową, szczególnie w środowiskach o zmiennej wilgotności i temperaturze.

Dlaczego Valox PBT się wyróżnia

Tendencja nylonu do wchłaniania wilgoci może prowadzić do pęcznienia i zmian właściwości, co stanowi ryzyko dla części o wąskiej tolerancji. Valox PBT wykazuje jednak bardzo niską absorpcję wilgoci. Dzięki temu komponenty zachowują określone wymiary i wydajność przez cały okres użytkowania.

Stabilność porównawcza

Dane wyraźnie pokazują, dlaczego Valox jest często preferowany do zastosowań wymagających wysokiej precyzji.

| Materiał | Absorpcja wilgoci (przy 23°C, 50% RH) | Wpływ na stabilność wymiarową |

|---|---|---|

| Valox PBT | Bardzo niski (<0,2%) | Wysoki |

| Nylon (PA66) | Umiarkowany (~2.5%) | Niski do umiarkowanego |

| PET | Niski (<0,6%) | Umiarkowany do wysokiego |

Ta stabilność sprawia, że Valox jest niezawodnym wyborem dla złożonych projektów inżynieryjnych.

Poza stabilnością wymiarową

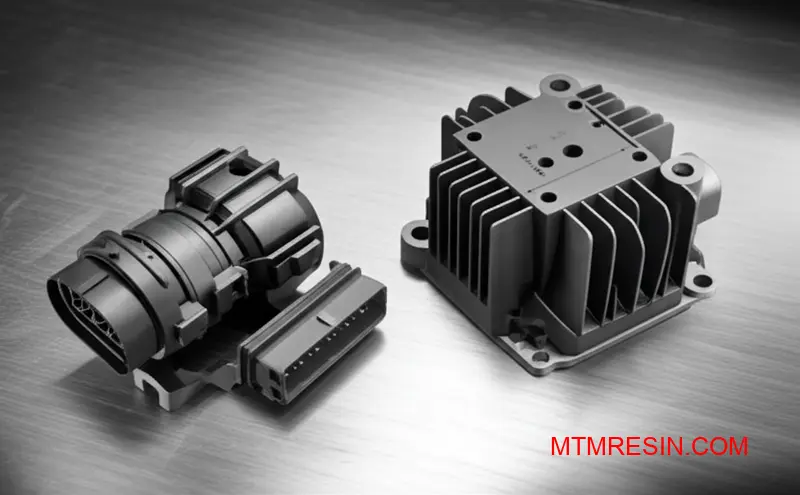

Zalety żywicy Valox wykraczają poza stabilność. Doskonałe właściwości izolacji elektrycznej sprawiają, że jest to najlepszy wybór dla złączy samochodowych i obudów elektronicznych. Zastosowania te wymagają stałej wydajności, gdzie nawet niewielkie zmiany materiału spowodowane absorpcją wilgoci mogą z czasem spowodować krytyczne awarie.

Ponadto istotną zaletą jest odporność na szeroki zakres chemikaliów, w tym płyny samochodowe i rozpuszczalniki przemysłowe. Zapewnia to długotrwałą niezawodność w agresywnych środowiskach operacyjnych, co jest kluczowym czynnikiem w przypadku komponentów stosowanych w przemyśle lub motoryzacji.

Rozważania dotyczące przetwarzania dla prób form

Osiągnięcie tych właściwości zależy od prawidłowego przetwarzania. Valox PBT jest wrażliwy na Hydroliza1 podczas formowania, jeśli granulki nie zostaną wcześniej odpowiednio wysuszone. Ten proces chemiczny może spowodować degradację łańcucha polimerowego, znacznie osłabiając wytrzymałość mechaniczną i integralność końcowej części.

W MTM zapewniamy, że nasze materiały testowe Valox są przechowywane w optymalnych warunkach. Zapobiega to takim problemom, umożliwiając zespołowi w Chinach przeprowadzenie dokładnych prób form bez obawy, że jakość materiału wpłynie negatywnie na wyniki.

| Parametr | Valox PBT | Nylon (PA66) |

|---|---|---|

| Temperatura suszenia | 120-140°C | 80-90°C |

| Czas schnięcia | 2-4 godziny | 2-4 godziny |

| Temperatura topnienia | 240-260°C | 260-290°C |

| Temperatura formy | 60-90°C | 80-120°C |

Podsumowując, Valox PBT oferuje wyjątkową stabilność wymiarową i odporność chemiczną kluczową dla precyzyjnych komponentów. Właściwa obróbka materiału jest kluczem do uwolnienia jego pełnego potencjału, zapewniając niezawodne działanie w wymagających zastosowaniach, od elektroniki po części samochodowe.

Rozszyfrowanie portfolio żywic Valox: Od 310 do 420SEO

Poruszanie się po portfolio żywic Valox może być skomplikowane. Każdy gatunek oferuje różne właściwości dostosowane do konkretnych zastosowań. Zrozumienie podstawowych różnic między seriami jest pierwszym krokiem w kierunku dokonania świadomego wyboru materiału do projektu. Jest to szczególnie ważne w przypadku wymagających branż.

Podstawowe rodziny Valox

Portfolio jest głównie podzielone na gatunki niewypełnione i wzmocnione. Seria 300 reprezentuje niewypełnione żywice PBT, znane z doskonałej przetwarzalności i wykończenia powierzchni. Natomiast seria 400 zawiera wzmocnienie włóknem szklanym, znacznie poprawiające właściwości mechaniczne.

Porównanie kluczowych serii

| Seria | Główne cechy | Podstawowa korzyść |

|---|---|---|

| Seria 300 | Niewypełniony PBT | Doskonała estetyka powierzchni i płynność |

| Seria 400 | PBT wzmocniony włóknem szklanym | Wysoka wytrzymałość i sztywność |

Główne rozróżnienie w rodzinie Valox leży między jej niewypełnionymi i wzmocnionymi gatunkami. Wybór ten ma bezpośredni wpływ na ostateczne właściwości użytkowe części. Jest to częsty temat dyskusji, gdy klienci potrzebują materiałów do prób form w Chinach.

Seria 300 vs. Seria 400

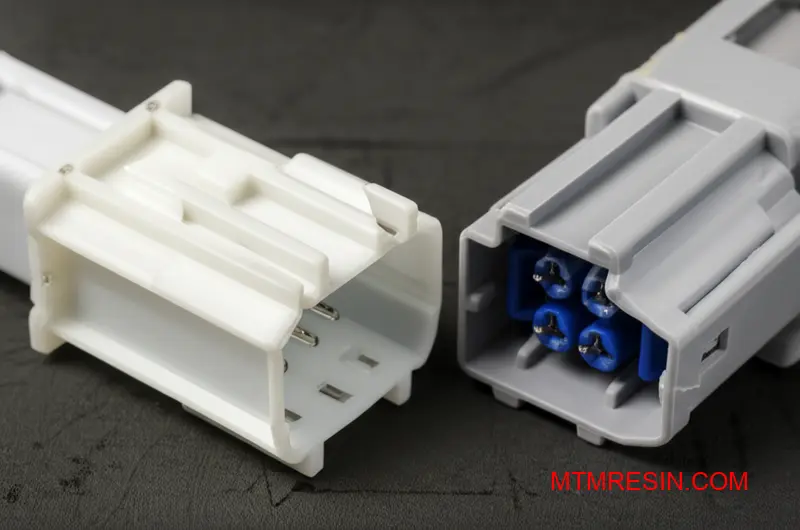

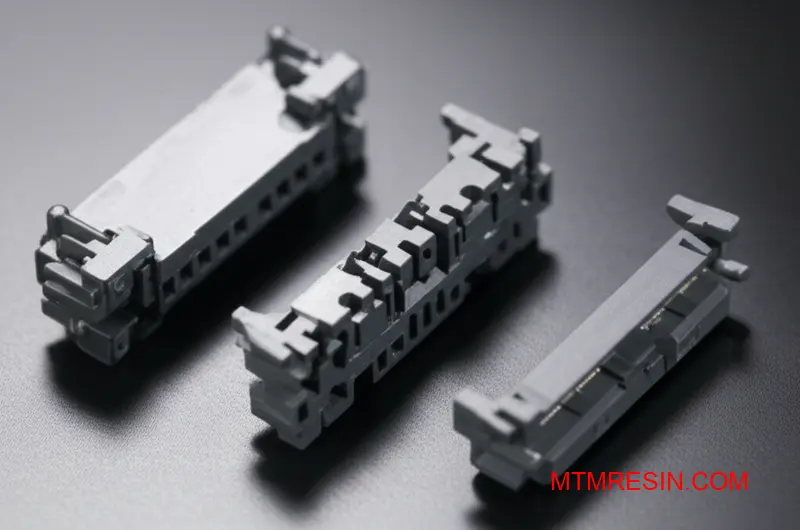

Seria 300, jako niewypełniona, jest idealna do części wymagających wysokiej jakości wykończenia powierzchni i skomplikowanych detali. Pomyśl o złączach elektrycznych lub obudowach urządzeń. Jego doskonałe właściwości płynięcia sprawiają, że nadaje się do złożonych geometrii form.

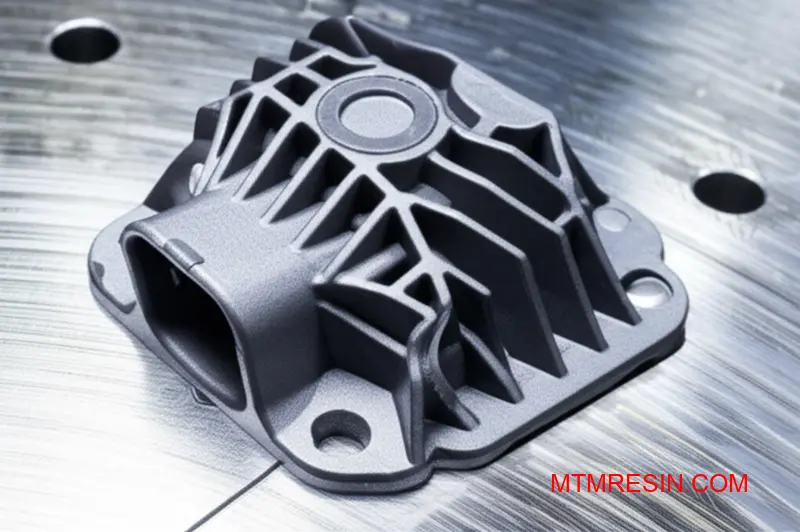

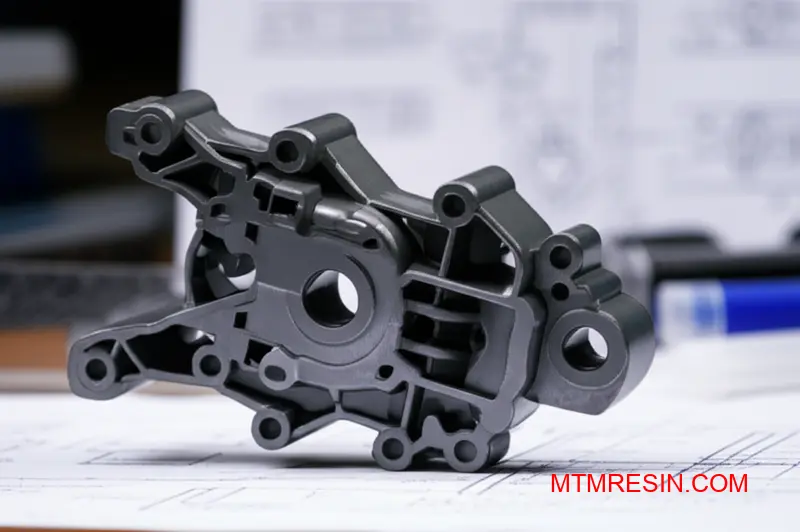

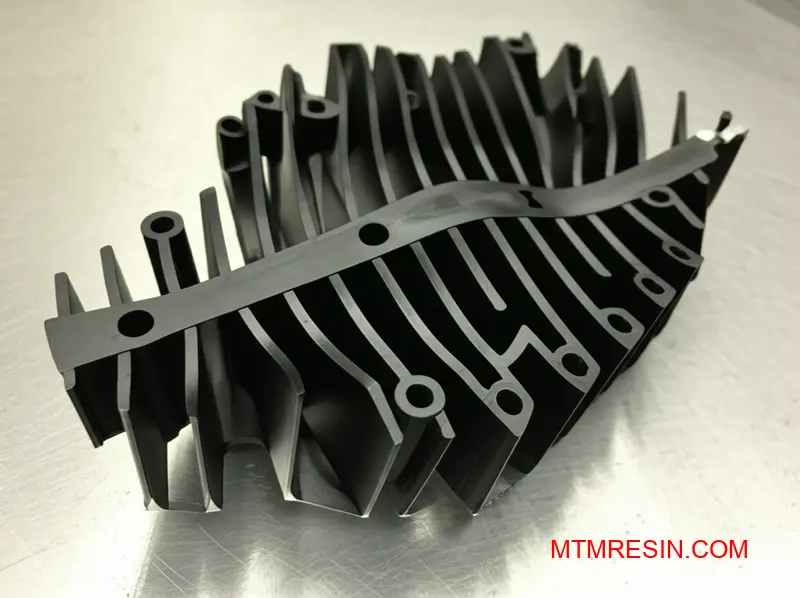

Seria 400 jest koniem pociągowym dla elementów konstrukcyjnych. Dodanie włókien szklanych tworzy kompozyt o doskonałej wytrzymałości, sztywności i stabilności wymiarowej. Sprawia to, że jest to najlepszy wybór dla części samochodowych, obudów pomp przemysłowych i wsporników nośnych, w których integralność mechaniczna nie podlega negocjacjom.

Aplikacje dla poszczególnych klas

Valox 357

Valox 357 to gatunek modyfikowany udarowo, bez wypełniaczy. Jest on szeroko stosowany w aplikacjach wymagających dobrej odporności chemicznej i zwiększonej wytrzymałości w porównaniu do standardowego PBT, np. w niektórych obudowach czujników samochodowych.

Valox 420SEO

Valox 420SEO jest prawdopodobnie najbardziej rozpoznawalnym gatunkiem. Jest to wypełniony szkłem PBT 30% o klasie palności V-0. Równowaga między wysoką wytrzymałością, sztywnością i właściwościami elektrycznymi sprawia, że jest to podstawa złączy, szpul i przełączników. Jego doskonałe Odporność na pełzanie2 ma tutaj kluczowe znaczenie.

Valox 553

Valox 553 to żywica 30% wzmocniona włóknem szklanym i mineralnym. Ta mieszanka zapewnia bardzo niskie odkształcenia i doskonałą stabilność wymiarową, co jest częstym wymogiem w przypadku dużych, płaskich paneli karoserii samochodowych lub skomplikowanych obudów elektronicznych, w których płaskość ma kluczowe znaczenie.

Zrozumienie portfolio Valox ma kluczowe znaczenie dla wyboru materiału. Niewypełniona seria 300 wyróżnia się estetyką, podczas gdy wzmocniona seria 400 zapewnia wytrzymałość strukturalną. Gatunki takie jak 420SEO i 553 oferują specjalistyczne właściwości dla wymagających zastosowań elektrycznych i motoryzacyjnych.

Kluczowe właściwości fizyczne: Dlaczego inżynierowie wybierają Valox PBT

Przewaga inżynieryjna

Inżynierowie często wybierają Valox PBT ze względu na jego stałą wydajność. Jest to niezawodny materiał, który równoważy wytrzymałość mechaniczną, stabilność wymiarową i przetwarzalność. To sprawia, że jest to najlepszy wybór dla złożonych komponentów, w przypadku których awaria nie wchodzi w grę. Przewidywalne wyniki są niezbędne.

Równoważenie wydajności i niezawodności

Podczas określania materiałów kluczowe jest zrównoważenie wielu wymagań. Valox przoduje w tej dziedzinie. Jego unikalne połączenie właściwości zapewnia, że części nie tylko spełniają początkowe specyfikacje, ale także zachowują swoją integralność przez cały okres użytkowania produktu, co ma kluczowe znaczenie dla reputacji marki i bezpieczeństwa.

| Property Focus | Typowe zastosowanie | Wynik |

|---|---|---|

| Wytrzymałość mechaniczna | Obudowy, złącza | Trwałość |

| Odporność chemiczna | Części samochodowe | Długowieczność |

| Izolacja elektryczna | Przełączniki, gniazda | Bezpieczeństwo |

Podstawowe atrybuty wydajności

Wartość Valox PBT jest oczywista, gdy bada się jego specyficzne odporności. W świecie motoryzacji, jego doskonała odporność chemiczna Valox jest główną zaletą. Komponenty narażone na działanie olejów, smarów i różnych paliw zachowują integralność strukturalną, zapobiegając pęcznieniu lub pękaniu przez cały okres eksploatacji pojazdu.

Właściwości izolacji elektrycznej

W przypadku zastosowań elektrycznych nacisk kładziony jest na izolację. Valox zapewnia wysoką wytrzymałość dielektryczna3, co ma kluczowe znaczenie dla zapobiegania upływowi prądu elektrycznego. Stabilna stała dielektryczna PBT jest również korzystna dla komponentów o wysokiej częstotliwości, zapewniając integralność sygnału w nowoczesnej elektronice. Ma to zasadnicze znaczenie dla bezpieczeństwa i wydajności.

Stabilność pod wpływem ciepła

Ciepło jest kolejnym krytycznym czynnikiem. Wysoka temperatura ugięcia gatunków Valox zapewnia, że komponenty nie wypaczają się pod wpływem wysokich temperatur. Ma to kluczowe znaczenie dla części samochodowych znajdujących się pod maską lub wewnątrz kompaktowych, gorących urządzeń elektronicznych, gdzie wydajność musi pozostać stabilna.

| Nieruchomość | Znaczenie dla sektora motoryzacyjnego | Znaczenie dla sektora elektrycznego |

|---|---|---|

| Odporność chemiczna | Odporność na oleje, paliwa, rozpuszczalniki | Odporność na środki czyszczące, chemikalia przemysłowe |

| Wytrzymałość dielektryczna | Izoluje czujniki i złącza | Zapobiega wyładowaniom łukowym w przełącznikach, gniazdach |

| Odporność na ciepło | Utrzymuje integralność w pobliżu silników | Obsługuje ciepło z komponentów o dużej mocy |

Tworzywa Valox PBT są wybierane przez inżynierów ze względu na swoje solidne właściwości fizyczne. Jego doskonała odporność chemiczna, wysoka wytrzymałość dielektryczna i doskonała stabilność cieplna sprawiają, że jest to niezawodny wybór dla krytycznych komponentów w wymagającym przemyśle motoryzacyjnym i elektrycznym, zapewniając długoterminową wydajność i bezpieczeństwo.

Valox niewypełniony a wypełniony szkłem: Wpływ na integralność strukturalną

Wybór między niewypełnionym i wypełnionym szkłem Valox jest krytyczną decyzją dla integralności strukturalnej. Dodanie włókien szklanych radykalnie zmienia właściwości materiału. Nie chodzi tylko o dodanie wytrzymałości; jest to kompromis między sztywnością, wytrzymałością, a nawet sposobem przetwarzania części.

Niewypełniona żywica Valox

Niewypełniony PBT, lub Valox, oferuje dobrą wydajność ogólnego zastosowania. Charakteryzuje się doskonałą odpornością chemiczną i właściwościami elektrycznymi. Jego zastosowanie strukturalne jest najlepsze dla komponentów, które nie są narażone na duże obciążenia mechaniczne, ale wymagają stabilności wymiarowej i dobrego wykończenia powierzchni.

Żywica Valox wypełniona szkłem

Wzmocniony włóknem szklanym Valox znacznie poprawia właściwości mechaniczne. Dodanie włókien szklanych zwiększa sztywność i wytrzymałość, dzięki czemu nadaje się do wymagających zastosowań. Wzmocnienie to może jednak zmniejszyć udarność i wprowadzić wyzwania związane z przetwarzaniem, które należy wziąć pod uwagę.

Kluczowe porównanie wydajności

| Nieruchomość | Niewypełniony Valox | Valox z wypełnieniem szklanym |

|---|---|---|

| Sztywność | Umiarkowany | Bardzo wysoka |

| Wytrzymałość na rozciąganie | Dobry | Doskonały |

| Odporność na uderzenia | Wysoki | Umiarkowany |

| Wykończenie powierzchni | Doskonały | Dobry |

Gdy wyjdziemy poza arkusz danych, różnice między żywicą niewypełnioną a wypełnioną stają się jeszcze bardziej wyraźne. Dodanie włókien szklanych nie jest prostym ulepszeniem; zasadniczo zmienia zachowanie materiału. Często doradzamy klientom, aby rozważyli te praktyczne kompromisy podczas prób form.

Wpływ wzmocnienia szklanego

Wzmocniony włóknem szklanym Valox zapewnia znaczny wzrost wytrzymałości na rozciąganie i Moduł sprężystości4. Dzięki temu idealnie nadaje się do części, które muszą być odporne na zginanie i odkształcanie pod obciążeniem, takich jak wsporniki, obudowy lub złącza. Włókna działają jak szkielet w matrycy polimerowej.

Kompromis kruchości

Ta dodatkowa sztywność ma jednak swoją cenę. Włókna mogą zakłócać zdolność łańcucha polimerowego do pochłaniania energii uderzenia, prowadząc do bardziej kruchego materiału. Niewypełniona część Valox może wgnieść się lub zdeformować przy uderzeniu, podczas gdy wersja wypełniona szkłem jest bardziej podatna na pęknięcia.

Uwagi dotyczące przetwarzania

Co więcej, orientacja włókien szklanych podczas formowania wtryskowego może powodować anizotropowy skurcz, prowadzący do wypaczeń. Jest to częsty problem, który pomagamy rozwiązać w MTM, zapewniając, że formy naszych klientów są zaprojektowane tak, aby uwzględnić unikalne zachowanie wzmocnionego szkłem Valox. Wybór odpowiedniego gatunku jest kluczowy.

Wypełniony szkłem Valox zapewnia doskonałą sztywność i wytrzymałość na rozciąganie części nośnych. Niewypełniony Valox oferuje lepszą odporność na uderzenia i dokładniejsze wykończenie powierzchni. Ostateczny wybór zależy od zrównoważenia tych mechanicznych kompromisów, aby spełnić określone wymagania strukturalne aplikacji.

Czynniki zmniejszające palność: Zrozumienie ocen Valox V0

Podczas projektowania komponentów elektronicznych, ognioodporność nie jest tylko cechą; to krytyczny wymóg bezpieczeństwa. Ocena UL94 V0 jest złotym standardem dla wielu zastosowań. Ocena ta gwarantuje, że materiał szybko zgaśnie po wystawieniu na działanie płomienia, minimalizując ryzyko pożaru.

Dlaczego V0 jest punktem odniesienia

Materiały takie jak Valox PBT są często wybierane ze względu na ich doskonałe właściwości elektryczne i mechaniczne. Osiągnięcie oceny V0, szczególnie w przypadku cienkościennych konstrukcji, świadczy o doskonałej formule. Jest to niezbędne w przypadku części takich jak złącza i wyłączniki, w których ciepło i prądy elektryczne są stałe.

Zrozumienie ocen

Ocena V0 jest bardziej rygorystyczna niż V1 lub V2, ponieważ pozwala na minimalne spalanie i brak płonących kropel.

| Ocena | Czas spalania | Kapanie |

|---|---|---|

| V0 | Zatrzymuje się w ciągu 10 sekund | Niedozwolone |

| V1 | Zatrzymuje się w ciągu 30 sekund | Niedozwolone |

| V2 | Zatrzymuje się w ciągu 30 sekund | Płonące krople dozwolone |

To rozróżnienie ma kluczowe znaczenie dla wyboru materiału podczas prób form.

W przypadku komponentów elektronicznych spełnienie norm prawnych, takich jak UL94, nie podlega negocjacjom. Wyzwanie to nasila się, gdy części stają się coraz mniejsze i cieńsze. Materiał, który osiąga V0 przy 3,0 mm, może zawieść przy 0,8 mm, co jest typową grubością dla nowoczesnych złączy.

Niuanse testów UL94

Test spalania pionowego UL94 to rygorystyczny proces. Płomień jest przykładany do próbki na określony czas i mierzony jest czas potrzebny do samogaśnięcia. Proces ten pomaga nam zrozumieć rzeczywistą wydajność materiału pod wpływem naprężeń termicznych i jest kluczowym czynnikiem w walidacji materiału.

Wydajność cienkościenna

Osiągnięcie oceny V0 w cienkich sekcjach jest znaczącym wyczynem inżynieryjnym. Zmniejszona masa materiału może szybciej ulec przepaleniu. Jest to miejsce, w którym określone gatunki trudnopalnego PBT, takie jak niektóre żywice Valox, naprawdę błyszczą. Zostały one opracowane tak, aby zachować ognioodporność nawet przy minimalnej grubości. Innym kluczowym parametrem, który często bierzemy pod uwagę, jest Graniczny wskaźnik tlenu (LOI)5, który pomaga w ilościowym określeniu palności.

Zalecane stopnie Valox dla V0

W mojej pracy w MTM często kieruję klientów w stronę konkretnych gatunków Valox w oparciu o grubość ścianki ich aplikacji.

| Klasa Valox | Grubość V0 (typowa) | Wspólna aplikacja |

|---|---|---|

| Valox 420SEO | 0,75 mm | Złącza, przełączniki |

| Valox DR48 | 1,5 mm | Obudowy, gniazda |

| Valox 357X | 0,4 mm | Komponenty miniaturowe |

Wybór odpowiedniej klasy ma kluczowe znaczenie dla uzyskania certyfikatu i zapewnienia niezawodności produktu.

Wybór odpowiedniego gatunku Valox z oceną UL94 V0 przy wymaganej grubości ma kluczowe znaczenie dla bezpieczeństwa i zgodności komponentów elektronicznych. W MTM posiadamy w magazynie te konkretne gatunki PBT o zmniejszonej palności, aby zapewnić, że próby form spełniają te standardy.

Valox vs. Nylon 66: wybór do zastosowań elektrycznych

Przy wyborze materiału do zastosowań elektrycznych, zwłaszcza złączy, środowisko odgrywa ogromną rolę. Wybór między Valox (PBT) a Nylon 66 (PA66) często sprowadza się do jednego krytycznego czynnika: wilgoci. Chociaż oba te materiały są doskonałymi termoplastami inżynieryjnymi, ich wydajność w wilgotnych warunkach znacznie się różni.

Wyzwanie wilgotnego środowiska

Nylon 66 jest higroskopijny, co oznacza, że łatwo absorbuje wodę z powietrza. Ta absorpcja może zmienić jego stabilność wymiarową i właściwości izolacji elektrycznej. W przypadku precyzyjnych złączy jest to poważny problem. Z kolei Valox wykazuje znacznie niższą absorpcję wilgoci, co czyni go bardziej stabilnym wyborem.

Wstępne porównanie właściwości

| Nieruchomość | Valox (PBT) | Nylon 66 (PA66) |

|---|---|---|

| Absorpcja wilgoci | Bardzo niski | Wysoki |

| Stabilność wymiarowa | Doskonały | Uczciwy (gdy jest mokry) |

| Odpowiedni klimat | Wilgotny/mokry | Suche / kontrolowane |

Ta stabilność sprawia, że Valox jest niezawodnym materiałem do zastosowań, w których spójność jest kluczowa.

Głównym problemem związanym z Nylonem 66 w wilgotnym środowisku jest jego podatność na hydrolizę, w której cząsteczki wody rozbijają łańcuchy polimerowe. Proces ten z czasem pogarsza mechaniczną i elektryczną integralność materiału. W przypadku części, takich jak złącza samochodowe narażone na działanie czynników atmosferycznych, może to prowadzić do przedwczesnej awarii.

Podział techniczny: PBT vs. PA66

Valox, rodzaj PBT, ma strukturę chemiczną, która jest z natury bardziej odporna na wodę. Niższa absorpcja wilgoci oznacza, że jego wymiary fizyczne i właściwości elektryczne pozostają wyjątkowo stabilne, nawet przy wysokiej wilgotności. Jest to kluczowa zaleta dla zachowania wąskich tolerancji w projektach złączy. Materiał Krystaliczność6 również przyczynia się do tego, tworząc bardziej zwartą strukturę, która jest odporna na wnikanie wody.

Wpływ na wydajność elektryczną

Absorpcja wilgoci ma bezpośredni wpływ na właściwości izolacyjne materiału. Gdy Nylon 66 wchłania wodę, jego wytrzymałość dielektryczna i rezystywność objętościowa mogą znacznie spaść. W oparciu o nasze testy z klientami, zmiana ta może zagrozić bezpieczeństwu i niezawodności komponentu elektrycznego. Valox utrzymuje swoje doskonałe właściwości elektryczne o wiele bardziej konsekwentnie.

| Właściwości elektryczne | Valox (PBT) w wilgotnym powietrzu | Nylon 66 (PA66) w wilgotnym powietrzu |

|---|---|---|

| Wytrzymałość dielektryczna | Stabilny | Spadki |

| Rezystywność objętościowa | Stabilny | Spadki |

| Zmiana wymiarów | Minimalny | Znaczące |

W MTM często kierujemy klientów do Valox w celu przeprowadzenia prób form z częściami przeznaczonymi do wilgotnych regionów, zapewniając, że ich projekty przejdą walidację bez niepowodzeń związanych z wilgocią.

W przypadku zastosowań elektrycznych w wilgotnym środowisku, niska absorpcja wilgoci przez Valox zapewnia doskonałą stabilność wymiarową i elektryczną. Nylon 66 jest mocnym materiałem, ale ulega zniszczeniu pod wpływem wody, co sprawia, że Valox jest bardziej niezawodnym wyborem dla komponentów wymagających długoterminowej stabilności działania.

Wytyczne projektowe dla Valox: Żebra, występy i grubość ścianki

Podczas projektowania części z Valox, zarządzanie grubością ścianek jest pierwszą linią obrony przed wadami. Jednolita grubość jest idealna, ale gdy zmiany są konieczne, przejście powinno być stopniowe. Gwałtowne zmiany mogą powodować koncentrację naprężeń i ślady zapadnięć, szczególnie w przypadku materiałów szybko rotujących, takich jak PBT.

Optymalna grubość ścianki

Utrzymanie prawidłowej grubości ścianki zapewnia równomierny przepływ i chłodzenie materiału Valox. Zapobiega to wypaczeniom i zapadnięciom, które są częstym problemem. W oparciu o nasze testy, trzymanie się zalecanych zakresów ma kluczowe znaczenie dla jakości i wydajności części.

Ogólne zakresy grubości Valox

| Typ klasy Valox | Zalecana grubość (mm) |

|---|---|

| Niewypełnione stopnie | 1.0 - 3.5 |

| Wypełnienie szklane | 1.5 - 5.0 |

| Ognioodporność | 1.2 - 4.0 |

Podstawy projektowania żeber

Żebra zwiększają wytrzymałość bez zwiększania grubości lub wagi. Jednak źle zaprojektowane żebra mogą powodować problemy kosmetyczne, takie jak ślady zapadania się. Kluczem jest, aby grubość podstawy żebra była ułamkiem grubości sąsiedniej ściany, zwykle około 50-60%. Minimalizuje to gromadzenie się materiału.

Prawidłowy projekt części Valox to coś więcej niż tylko teoria; ma on bezpośredni wpływ na wydajność produkcji i końcową jakość części. Półkrystaliczna natura PBT oznacza, że kurczy się on podczas chłodzenia, a grube sekcje są główną przyczyną nieestetycznych śladów zapadania się na przeciwległej powierzchni.

Zapobieganie typowym usterkom

Aby uniknąć tych problemów, stosunek grubości żeber do grubości ścianki nie podlega negocjacjom. Zawsze doradzam klientom, aby zaczęli od 50% i zwiększali tylko wtedy, gdy wymaga tego analiza strukturalna. Duży promień u podstawy żebra również pomaga w osiągnięciu pożądanego efektu. Wskaźnik przepływu stopu7 i zmniejsza stres.

Najlepsze praktyki projektowania żeber

| Parametr | Zalecenie | Uzasadnienie |

|---|---|---|

| Wysokość żebra | < 3x grubość ścianki | Zapobiega problemom z chłodzeniem i uszkodzeniom. |

| Promień podstawy żebra | > 0,5x grubość ścianki | Zmniejsza koncentrację naprężeń. |

| Rozstaw żeber | > 2x grubość ścianki | Zapewnia odpowiednie chłodzenie między żebrami. |

| Kąt zanurzenia | 0,5° - 1,5° na stronę | Ułatwia łatwe wyrzucanie części. |

W MTM zapewniamy odpowiedni gatunek Valox do prób z formami. Pozwala to na przetestowanie zasad projektowania przy użyciu dokładnego materiału przeznaczonego do produkcji, oszczędzając później kosztownych modyfikacji narzędzi. Udana próba pozwala zweryfikować zarówno formę, jak i projekt części.

Przestrzeganie specyficznych dla Valox wytycznych dotyczących grubości ścianek i stosunku żeber do ścianek ma zasadnicze znaczenie. Zasady te zapobiegają powszechnym wadom formowania, takim jak ślady zapadania się, zapewniając integralność strukturalną i jakość estetyczną końcowych komponentów PBT. Takie proaktywne podejście pozwala zaoszczędzić czas i obniżyć koszty.

Strategie umieszczania bramek dla wzmocnionych włóknem szklanym części Valox

Podczas formowania z użyciem wzmocnionego włóknem szklanym Valox, umieszczenie bramy jest krytyczną decyzją. Ma ono bezpośredni wpływ na ułożenie włókien szklanych w stopionym polimerze. To wyrównanie lub orientacja włókien dyktuje ostateczną wytrzymałość części i może powodować wypaczenia, jeśli nie jest prawidłowo zarządzane. Właściwa konstrukcja bramy dla PBT jest niezbędna.

Wyzwanie orientacji na włókna

Nieprawidłowe bramkowanie powoduje, że włókna układają się w sposób powodujący naprężenia wewnętrzne. Często prowadzi to do wypaczenia części po wyrzuceniu. Celem jest stworzenie przewidywalnego i jednolitego frontu przepływu, zapewniając, że włókna są zorientowane tak, aby wzmocnić część tam, gdzie najbardziej potrzebuje siły.

Linie spawu i estetyka

Linie spawu tworzą się w miejscu, gdzie spotykają się dwa stopione fronty. W wypełnionym szkłem Valox włókna nie przenikają się przez tę linię, tworząc słaby punkt i widoczną wadę powierzchni. Lokalizacja bramy określa, gdzie te linie spawu pojawiają się na końcowej części.

| Lokalizacja bramki | Wpływ na orientację włókien | Wpływ na linie spawalnicze |

|---|---|---|

| Koniec części | Wyrównuje włókna wzdłuż ścieżki przepływu | Popycha linię spawania do końca części |

| Środek części | Tworzy promienisty wzór włókien | Możliwość tworzenia wielu linii spawania na krawędziach |

| W pobliżu obszaru krytycznego | Może wzmocnić określone funkcje | Może umieścić linię spawu w słabym punkcie |

Fizyka stojąca za tymi kwestiami jest prosta, ale krytyczna. Włókna szklane działają jak małe stalowe pręty w betonie; zapewniają wytrzymałość tylko na swojej długości. Kiedy żywica Valox wpływa do formy, włókna te ustawiają się zgodnie z kierunkiem przepływu, podobnie jak kłody w rzece. To kierunkowe wyrównanie jest główną przyczyną wielu wyzwań.

Zrozumienie odkształceń wynikających z orientacji włókien

Podstawową kwestią jest Anizotropowy skurcz8. Materiał kurczy się mniej w kierunku orientacji włókien, a bardziej w kierunku poprzecznym. Ten zróżnicowany skurcz tworzy wewnętrzne naprężenia, które wyginają lub skręcają część podczas chłodzenia. Słaba konstrukcja bramy PBT pogarsza ten efekt.

Wzmocnienie słabych linii spawu

Wytrzymałość linii spawu jest głównym problemem. Ponieważ włókna nie przecinają linii spoiny, obszary te mogą być znacznie słabsze niż reszta części. W naszych testach z klientami odkryliśmy, że dobrze umieszczona bramka może przenieść linię spoiny do obszaru niekrytycznego, zachowując integralność strukturalną części.

| Problem | Rozwiązanie strategii bramek | Oczekiwany wynik |

|---|---|---|

| Wypaczenie | Bramka wzdłuż najdłuższej osi | Promuje jednolity, jednokierunkowy przepływ |

| Słaba linia spoiny | Ustaw bramkę, aby przesunąć linię spawania | Umieszcza słaby punkt w obszarze o niskim naprężeniu |

| Wada powierzchniowa | Użyj wentylatora lub bramki | Zmniejsza ścinanie i poprawia wykończenie powierzchni |

W MTM często pomagamy klientom analizować ich projekty bramek. Czasami prosta regulacja może zapobiec kosztownym modyfikacjom narzędzi. Chodzi o kontrolowanie przepływu żywicy Valox od samego początku.

Prawidłowe umieszczenie bramy dla wzmocnionego włóknem szklanym Valox to nie tylko sugestia; to wymóg. Wpływa ono na orientację włókien i położenie linii spawania, bezpośrednio wpływając na wytrzymałość mechaniczną, stabilność wymiarową i wygląd części. Strategiczny projekt bramy ma zasadnicze znaczenie dla pomyślnych wyników formowania.

Kontrola skurczu i wypaczenia formy w Valox PBT

Kontrolowanie skurczu i wypaczenia w Valox PBT jest powszechnym wyzwaniem. Sukces zależy od opanowania kluczowych parametrów przetwarzania. Regulacje te bezpośrednio wpływają na stabilność wymiarową końcowej części, zapobiegając kosztownym wadom formowania wtryskowego.

Kluczowe parametry przetwarzania

Dopracowanie procesu ma kluczowe znaczenie. Interakcja między chłodzeniem a pakowaniem determinuje wynik. Niewielkie zmiany mogą mieć znaczący wpływ na jakość części.

Rola czasu chłodzenia

Wystarczający czas chłodzenia umożliwia prawidłowe utwardzenie struktury krystalicznej. Pośpiech na tym etapie często prowadzi do nieprzewidywalnego skurczu, gdy część stygnie poza formą. Może to spowodować poważne wypaczenia.

Wpływ ciśnienia pakowania

Ciśnienie pakowania kompensuje kurczenie się materiału podczas chłodzenia. Prawidłowa aplikacja zapewnia całkowite wypełnienie wnęki, redukując puste przestrzenie i ślady zapadnięć.

| Parametr | Wpływ na skurcz | Wpływ na wypaczenia |

|---|---|---|

| Zwiększone ciśnienie pakowania | Spadki | Może wzrosnąć (jeśli jest nierówny) |

| Wydłużony czas chłodzenia | Stabilizuje | Spadki (jeśli jednolite) |

| Obniżona temperatura topnienia | Zwiększenia | Może zwiększyć |

| Zwiększona temperatura formy | Spadki | Może się zmniejszyć (jeśli jest jednolita) |

Jako materiał półkrystaliczny, Valox PBT zachowuje się inaczej podczas chłodzenia. Łańcuchy polimerowe organizują się w uporządkowane struktury, co powoduje znaczne zmniejszenie objętości. Proces ten jest głównym czynnikiem wpływającym na wysoki współczynnik skurczu Valox.

Rozwiązywanie problemów dla inżynierów

W przypadku wad należy skupić się na zależności między ciśnieniem a czasem. Celem jest zarządzanie przejściem materiału ze stanu stopionego do stałego wewnątrz formy.

Problem z niewystarczającym opakowaniem

Jeśli ciśnienie pakowania jest zbyt niskie lub stosowane przez zbyt krótki czas, materiał będzie odrywał się od ścianek formy podczas krystalizacji. Prowadzi to do wyższych niż oczekiwane Skurcz objętościowy9 i może powodować ślady zapadnięć lub puste przestrzenie. Jest to częsta przyczyna awarii części.

Parametry wyważania zmniejszające odkształcenia PBT

Osiągnięcie zmniejszonego wypaczenia w częściach PBT wymaga zrównoważonego podejścia. Podczas gdy wysokie ciśnienie pakowania zmniejsza skurcz, jeśli jest stosowane nierównomiernie, może powodować wewnętrzne naprężenia, które później powodują wypaczenia. Często doradzamy klientom, aby zaczęli od umiarkowanego ciśnienia i dostosowali je w oparciu o geometrię części.

| Scenariusz | Objaw | Zalecane działanie |

|---|---|---|

| Niskie ciśnienie pakowania | Ślady zacieków, wysoki skurcz | Zwiększenie ciśnienia lub czasu trwania pakowania |

| Wysokie ciśnienie pakowania | Błysk, wysokie naprężenia wewnętrzne | Zmniejsz ciśnienie uszczelnienia, sprawdź tonaż zacisku |

| Krótki czas chłodzenia | Wypaczenie po wyrzuceniu | Wydłużenie czasu chłodzenia, zapewnienie równomiernego chłodzenia |

Posiadanie stałych dostaw Valox z niezawodnego źródła, takiego jak MTM, ma kluczowe znaczenie. Pozwala to na opracowanie stabilnego procesu bez obawy, że zmiany materiałowe wpłyną na wyniki.

Skuteczne zarządzanie Valox PBT wymaga zrównoważenia czasu chłodzenia i ciśnienia pakowania. Kontrola ta ma zasadnicze znaczenie dla zapobiegania powszechnym wadom formowania wtryskowego i zapewnienia, że części spełniają precyzyjne specyfikacje wymiarowe.

Konstrukcja ślimaka i prędkość wtrysku dla PBT

Przetwarzanie PBT wymaga zwrócenia szczególnej uwagi na konstrukcję ślimaka i prędkość wtrysku, aby osiągnąć optymalne wyniki. W oparciu o nasze testy, ślimak ogólnego przeznaczenia jest zazwyczaj wystarczający, ale szczegóły mają znaczenie. W przypadku materiałów takich jak Valox, odpowiednia konfiguracja zapobiega degradacji i zapewnia integralność części.

Zalecane parametry śruby

Idealny jest ślimak o stosunku długości do średnicy (L/D) między 20:1 a 24:1. Zapewnia to odpowiedni czas przebywania w celu równomiernego topienia bez ryzyka degradacji termicznej. Stopień sprężania powinien być umiarkowany.

| Parametr | Zalecana wartość | Powód |

|---|---|---|

| Stosunek L/D | 20:1 - 24:1 | Zapewnia równomierne topienie |

| Współczynnik kompresji | 2.5:1 - 3.0:1 | Zapobiega nadmiernemu ciepłu ścinającemu |

| Typ śruby | Ogólnego przeznaczenia | Wystarczające dla większości gatunków PBT |

Uwaga dotycząca dysz

Zawsze używaj dyszy o swobodnym przepływie. Unikaj dysz odcinających, ponieważ wprowadzane przez nie ścinanie może łatwo zniszczyć PBT, prowadząc do kruchych części. Ten drobny szczegół może mieć znaczący wpływ na końcową jakość części.

Prędkość wtrysku ma kluczowe znaczenie podczas formowania PBT. Jego niska lepkość oznacza, że łatwo płynie, ale ta cecha sprawia również, że jest podatny na problemy, jeśli prędkość nie jest odpowiednio zarządzana. Należy znaleźć optymalny punkt pomiędzy wypełnieniem części a uszkodzeniem materiału.

Unikanie spalania ścinającego

Wysokie prędkości wtrysku generują znaczne tarcie lub naprężenia ścinające w łańcuchach polimerowych. Może to spowodować spalenie materiału, pozostawiając ciemne smugi na części. Kiedy pracujemy z klientami nad testami Valox, zawsze zalecamy rozpoczęcie od umiarkowanej prędkości i ostrożne jej zwiększanie.

Wypełnianie cienkościennych sekcji

I odwrotnie, zbyt niska prędkość wtrysku może prowadzić do przedwczesnego zamarzania, co skutkuje krótkimi wtryskami, szczególnie w przypadku cienkościennych sekcji. W przypadku złożonych geometrii, wieloetapowy profil wtrysku jest często konieczny do całkowitego wypełnienia części bez powodowania spalania ścinającego. Kluczem jest użycie wyższej prędkości dla cienkich sekcji i spowolnienie dla grubszych obszarów. Wysoka prędkość Szybkość ścinania10 może szybko zniszczyć materiał, jeśli nie jest zarządzany.

| Etap wtrysku | Prędkość | Zastosowanie |

|---|---|---|

| Początkowe wypełnienie | Umiarkowany | Płynnie wypełnia prowadnice i obszar bramy |

| Główne wypełnienie | Szybko | Szybko wypełnia cienkościenne sekcje |

| Pack/Hold | Powolny | Pakuje grube sekcje, redukuje zlewanie |

W MTM pomagamy klientom w rozwiązywaniu tych problemów, zapewniając im odpowiedni materiał i podstawową wiedzę na temat przetwarzania, aby mogli pomyślnie przeprowadzić proces.

Podsumowując, udane formowanie PBT opiera się na dobrze dobranym ślimaku i zrównoważonej prędkości wtrysku. Odpowiedni stosunek L/D zapobiega degradacji materiału, podczas gdy starannie kontrolowana prędkość wtrysku zapewnia całkowite wypełnienie bez powodowania wad wywołanych ścinaniem.

Zastosowania złączy samochodowych: Dlaczego Valox pozostaje standardem

Przy wyborze żywicy do złączy samochodowych, środowisko pod maską stanowi największe wyzwanie. Valox PBT stał się standardem nie przez przypadek, ale dzięki konsekwentnemu zapewnianiu wydajności tam, gdzie ma to największe znaczenie. Niezawodnie wytrzymuje ekstremalne temperatury, wibracje i narażenie na działanie substancji chemicznych w komorach silnika.

Kluczowe wymagania dotyczące wydajności

Dla inżynierów wybór materiału ma kluczowe znaczenie. Awaria nie wchodzi w grę, jeśli chodzi o bezpieczeństwo i niezawodność pojazdu. Valox oferuje zrównoważony profil, który spełnia te surowe wymagania, zapewniając integralność złączy przez cały okres eksploatacji pojazdu. Poniżej znajduje się uproszczone porównanie.

| Nieruchomość | Wymóg | Valox Performance |

|---|---|---|

| Stabilność termiczna | Odporność na temperatury od -40°C do 150°C | Doskonały |

| Odporność chemiczna | Odporność na oleje, paliwa, smary | Wysoki |

| Izolacja elektryczna | Wysoka wytrzymałość dielektryczna | Doskonały |

| Stabilność wymiarowa | Niska absorpcja wilgoci | Wysoki |

Prawdziwym testem dla zastosowań PBT pod maską jest długotrwała ekspozycja na trudne warunki. Nie chodzi tylko o przetrwanie pojedynczego zdarzenia, ale o przetrwanie lat pracy. Gatunki Valox są specjalnie opracowane pod kątem doskonałej odporności chemicznej w przemyśle motoryzacyjnym na płyny, które mogłyby zniszczyć gorsze materiały.

Odporność na płyny samochodowe

Złącza są często narażone na działanie oleju silnikowego, benzyny, płynu hamulcowego i płynu chłodzącego. Te substancje chemiczne mogą powodować pęcznienie, mięknięcie lub pękanie materiałów. Valox PBT zachowuje swoje właściwości strukturalne i elektryczne, zapobiegając przedwczesnym awariom. Ta odporność zmniejsza ryzyko kosztownych roszczeń gwarancyjnych i zapewnia niezawodność systemu.

Przetrwanie cyklu termicznego

Komora silnika doświadcza ciągłych wahań temperatury, od mroźnego rozruchu do wysokiej temperatury roboczej. Te cykliczne zmiany temperatury mogą powodować rozszerzanie się i kurczenie materiałów, prowadząc do mikropęknięć i awarii połączeń. Valox wykazuje minimalną zmianę wymiarów, co jest kluczowym czynnikiem w zapobieganiu takim problemom jak Chemiczne pękanie naprężeniowe11 w połączeniu z obciążeniami mechanicznymi i chemicznymi.

| Ekspozycja na płyny | Odporność Valox | Wpływ na złącza |

|---|---|---|

| Olej silnikowy / smar | Doskonały | Brak obrzęku lub utraty integralności |

| Benzyna / olej napędowy | Bardzo dobry | Utrzymuje szczelność i siłę połączenia |

| Płyn hamulcowy | Doskonały | Zapobiega degradacji materiału |

| Płyny chłodzące (glikol) | Bardzo dobry | Stabilna wydajność w czasie |

W MTM często dostarczamy klientom określone gatunki Valox do prób form w Chinach, zapewniając, że ich części spełniają te wysokie wymagania od samego początku.

Połączenie stabilności termicznej, odporności chemicznej i integralności wymiarowej sprawia, że Valox PBT jest punktem odniesienia dla złączy pod maską. Jego sprawdzona wydajność w tych wymagających środowiskach zapewnia długoterminową niezawodność wymaganą w nowoczesnych zastosowaniach motoryzacyjnych, zapobiegając kosztownym awariom.

Zwiększ sukces swojego projektu: Wybierz MTM dla Valox PBT

Gotowy do bezproblemowego pozyskiwania Valox PBT i prób form w Chinach? Skontaktuj się z MTM już teraz, aby uzyskać natychmiastowy dostęp do dostępnych w magazynie materiałów Valox klasy inżynieryjnej i porad ekspertów - bez wysyłki za granicę i opóźnień. Uzyskaj szybką wycenę, przyspiesz swoją precyzyjną inżynierię i zapewnij spójność materiałów dzięki zaufanemu lokalnemu wsparciu MTM!

-

Dowiedz się, jak ten proces chemiczny może wpływać na integralność materiału i wydajność części podczas obróbki w wysokiej temperaturze. ↩

-

Dowiedz się, jak ta właściwość wpływa na długoterminową wydajność części pod stałym obciążeniem, co ma kluczowe znaczenie dla projektowania elementów konstrukcyjnych. ↩

-

Zrozumienie tej właściwości pomaga w projektowaniu bezpieczniejszych i bardziej niezawodnych komponentów elektrycznych wysokiego napięcia. ↩

-

Zrozumienie tej właściwości pomaga przewidzieć odporność materiału na zginanie pod obciążeniem. ↩

-

Dowiedz się, w jaki sposób wskaźnik ten określa ilościowo palność materiału, pomagając w zaawansowanym doborze materiałów do krytycznych zastosowań. ↩

-

Dowiedz się, jak wewnętrzna struktura materiału wpływa na jego rzeczywistą wydajność i odporność na wilgoć. ↩

-

Zrozumienie tej właściwości pomaga przewidzieć zachowanie materiału podczas formowania, poprawiając dokładność projektu i kontrolę procesu. ↩

-

Dowiedz się, w jaki sposób ta właściwość powoduje wypaczenia i wpływa na dokładność wymiarową formowanych części. ↩

-

Zrozumienie tej koncepcji pomaga przewidzieć zachowanie materiału i poprawić jakość części poza prostymi pomiarami liniowymi. ↩

-

Zrozumienie tej koncepcji jest kluczem do optymalizacji przepływu materiału i zapobiegania degradacji molekularnej podczas procesu wtrysku. ↩

-

Zrozumienie tego mechanizmu awarii ma kluczowe znaczenie dla projektowania trwałych części z tworzyw sztucznych narażonych na działanie popularnych chemikaliów samochodowych. ↩