Inżynierowie ds. produktów często wybierają Delrin do wymagających zastosowań, ale potem stają w obliczu koszmaru dostępności materiału podczas testów w Chinach. Gdy do testowania formy potrzebny jest oryginalny DuPont Delrin, niewłaściwy zamiennik materiału może zniweczyć cały harmonogram rozwoju i pogorszyć wydajność komponentu.

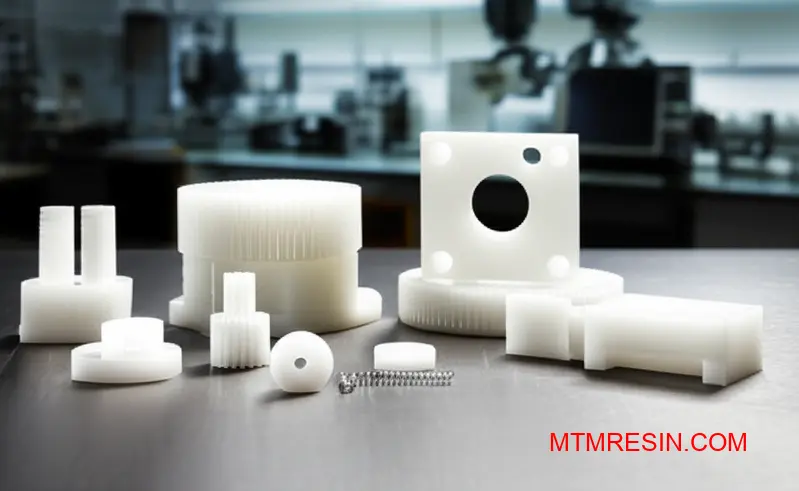

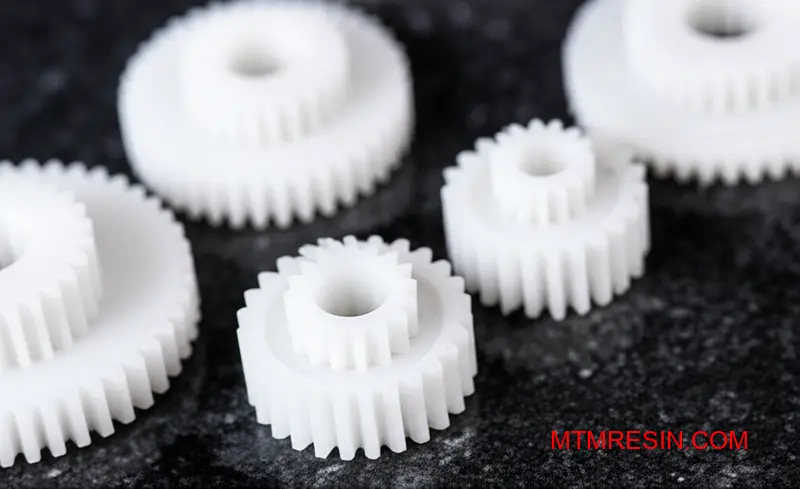

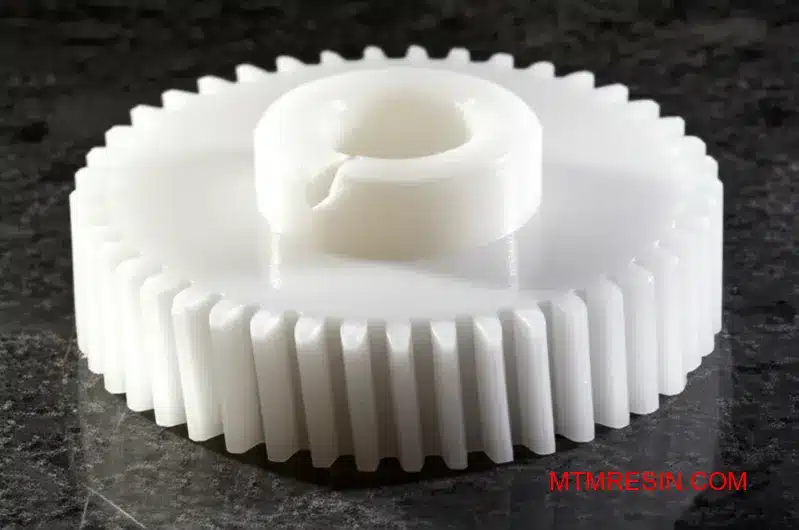

Delrin (POM-H) to wysokiej jakości homopolimer acetalu firmy DuPont, znany z doskonałej sztywności, odporności na zmęczenie i stabilności wymiarowej w porównaniu z kopolimerami ogólnego przeznaczenia, co czyni go niezbędnym do produkcji elementów mechanicznych o dużym obciążeniu, takich jak koła zębate, sprężyny i precyzyjne obudowy.

W tym przewodniku omówiono wszystko, co należy wiedzieć o właściwościach Delrinu, wyborze gatunku i wymaganiach dotyczących przetwarzania. Podzielę się praktycznymi spostrzeżeniami na temat unikania typowych wad formowania i zabezpieczania autentycznego materiału do prób produkcyjnych w Chinach.

Acetal inżynieryjny: Dlaczego warto wybrać Delrin do zastosowań wymagających dużych obciążeń

Gdy inżynierowie potrzebują materiału na części mechaniczne poddawane dużym obciążeniom, Delrin często znajduje się na szczycie listy. To nie tylko tworzywo sztuczne; to rozwiązanie inżynieryjne, które często zastępuje metal. Unikalna kombinacja jego właściwości sprawia, że jest on wyjątkowo niezawodny w przypadku kół zębatych, łożysk i elementów konstrukcyjnych.

Przewaga Delrin

Głównym powodem wyboru Delrin jest jego wydajność pod obciążeniem. Oferuje on równowagę pomiędzy wytrzymałością i sztywnością, której wiele innych tworzyw sztucznych nie jest w stanie dorównać. Sprawia to, że jest to idealny materiał dla części, które muszą wytrzymywać ciągłe obciążenia mechaniczne bez awarii lub deformacji w czasie.

Kluczowe porównanie wydajności

Oto krótkie spojrzenie na to, jak Delrin wypada na tle popularnej alternatywy, takiej jak aluminium 6061, w kluczowych obszarach istotnych dla zastosowań wymagających dużych obciążeń.

| Nieruchomość | Delrin (homopolimer acetalu) | Aluminium 6061 |

|---|---|---|

| Wytrzymałość na rozciąganie | Wysoki | Bardzo wysoka |

| Sztywność (moduł sprężystości) | Wysoki | Bardzo wysoka |

| Odporność na zmęczenie | Doskonały | Dobry |

| Odporność na korozję | Doskonały | Dobry |

Pokazuje to, dlaczego Delrin jest opłacalnym i często lepszym wyborem, zwłaszcza jeśli weźmie się pod uwagę takie czynniki jak waga i koszt.

Głębsze zanurzenie się we właściwościach Delrinu

Delrin, homopolimer acetalu, ma wysoce uporządkowaną strukturę molekularną. Struktura ta jest kluczem do jego wyjątkowych właściwości mechanicznych. W przeciwieństwie do wielu tworzyw sztucznych, zachowuje swoją integralność przy powtarzającym się cyklicznym obciążeniu, dlatego jego odporność na zmęczenie jest tak ceniona w dynamicznych zastosowaniach, takich jak systemy przenośników.

Rola struktury w wydajności

Skład molekularny Delrinu bezpośrednio przyczynia się do jego wysokiego stopnia wytrzymałości. Krystaliczność1. Atrybut ten nadaje materiałowi imponującą sztywność i wytrzymałość. Zapobiega to łatwemu przemieszczaniu się łańcuchów polimerowych, co skutkuje bardzo twardym i sprężystym materiałem.

Homopolimer acetalu a kopolimer

Przy określaniu specyfikacji acetalu kluczowe jest rozróżnienie między gatunkami homopolimeru (Delrin) i kopolimeru (POM-C). Nasze testy z klientami pokazują wyraźne różnice.

| Cecha | Delrin (POM-H) | Kopolimer acetalu (POM-C) |

|---|---|---|

| Sztywność | Wyższy | Niższy |

| Wytrzymałość na rozciąganie | Wyższy | Niższy |

| Odporność na pełzanie | Lepiej | Dobry |

| Odporność chemiczna | Dobry | Lepiej (zwłaszcza do gorącej wody) |

W przypadku zastosowań wymagających najwyższej wydajności mechanicznej, Delrin jest zazwyczaj lepszym wyborem. Pomagamy klientom MTM wybrać odpowiedni gatunek do prób form w Chinach, zapewniając, że materiał spełnia precyzyjne potrzeby inżynieryjne od samego początku.

Wybór materiału Delrin do zastosowań wymagających dużych obciążeń to strategiczna decyzja inżynieryjna. Jego doskonała wytrzymałość na rozciąganie, sztywność i odporność na zmęczenie sprawiają, że jest to niezawodny zamiennik metalu, który zapewnia stałą wydajność w wymagających warunkach, co uzasadnia jego rolę w krytycznych komponentach.

Krytyczna różnica: Homopolimer Delrin (POM-H) a kopolimer

Gdy rysunek techniczny określa Delrin, oznacza to, że chodzi o konkretny homopolimer acetalu (POM-H). Jednak często spotykam się z tym, że zespoły ds. zaopatrzenia kuszone są zastąpieniem go ogólnym kopolimerem acetalu (POM-C) w celu obniżenia kosztów. Jest to krytyczny błąd, który może zagrozić integralności końcowej części.

Kluczowe wyróżniki wydajności

Struktury molekularne POM-H i POM-C są zasadniczo różne. Ma to bezpośredni wpływ na ich właściwości użytkowe. Delrin, jako homopolimer, generalnie oferuje lepsze właściwości mechaniczne w porównaniu do standardowych kopolimerów.

Homopolimer a kopolimer w skrócie

| Nieruchomość | Delrin (POM-H) | Kopolimer acetalu (POM-C) |

|---|---|---|

| Wytrzymałość na rozciąganie | Wyższy | Niższy |

| Sztywność | Wyższy | Niższy |

| Ryzyko porowatości | Minimalny | Wyższy |

To rozróżnienie jest kluczowe dla aplikacji wymagających wysokiej wytrzymałości i długoterminowej niezawodności.

Podział techniczny: POM-H vs. POM-C

Różnice wykraczają poza podstawowe wartości podane w arkuszu danych. W praktycznych zastosowaniach te różnice materiałowe stają się znacznie bardziej widoczne i mogą decydować o sukcesie lub porażce komponentu, zwłaszcza w scenariuszach o wysokiej wydajności.

Problem z porowatością linii środkowej

Kopolimery acetalowe często wykazują porowatość w linii środkowej, czyli niewielkie puste przestrzenie w rdzeniu formowanej części. Słabość ta nie zawsze jest widoczna, ale może prowadzić do przedwczesnego uszkodzenia pod wpływem naprężeń lub narażenia chemicznego. Jednolita, gęsta struktura Delrinu sprawia, że jest on znacznie mniej podatny na ten problem.

Doskonałe właściwości mechaniczne

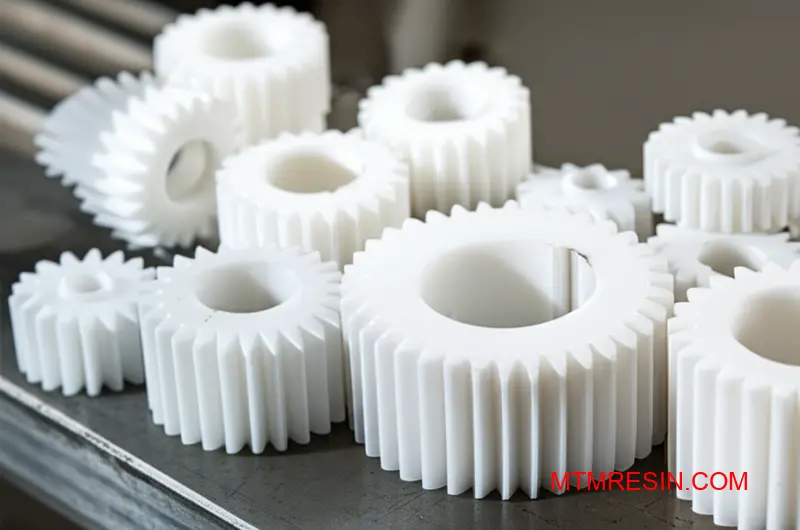

Nasze testy konsekwentnie wykazują, że Delrin ma wyższą wytrzymałość na rozciąganie, sztywność i odporność na pełzanie. To sprawia, że jest to jedyny wybór dla części takich jak koła zębate lub łożyska, które są poddawane stałym obciążeniom. Zastąpienie POM-C w takich przypadkach grozi pogorszeniem jakości produktu. Żywotność zmęczeniowa2 i ogólną trwałość.

| Aspekt techniczny | Delrin (POM-H) | Kopolimer acetalu (POM-C) |

|---|---|---|

| Porowatość linii środkowej | Bardzo niskie ryzyko | Wspólny problem |

| Wytrzymałość na rozciąganie | ~72 MPa | ~62 MPa |

| Moduł sprężystości | ~2900 MPa | ~2600 MPa |

| Odporność chemiczna | Dobry (zasady) | Lepiej (gorąca woda) |

Gdy klienci w Chinach muszą zweryfikować projekt określający Delrin, upewniamy się, że dysponują oryginalnym materiałem. Użycie niewłaściwego substytutu podczas prób formy daje fałszywe dane dotyczące wydajności, co prowadzi do kosztownych późniejszych przeprojektowań.

Krótko mówiąc, Delrin (POM-H) i kopolimery acetalu (POM-C) nie mogą być stosowane zamiennie. Doskonała wytrzymałość mechaniczna i zmniejszona porowatość materiału Delrin mają kluczowe znaczenie dla wymagających zastosowań. Zawsze należy używać materiału określonego na rysunku, aby zapewnić dokładne i wiarygodne wyniki prób formy.

Dekodowanie gatunków Delrin: Kiedy wybrać serię 100, 500 lub 900?

Wybór odpowiedniego gatunku materiału Delrin może być przytłaczający. Liczby - 100, 500, 900 - nie są przypadkowe. Wskazują one przede wszystkim lepkość, która bezpośrednio wpływa na sposób przetwarzania i wydajność materiału. Dokonanie właściwego wyboru od samego początku ma kluczowe znaczenie dla pomyślnego przetestowania formy.

Przegląd serii Key Delrin

Zrozumienie podstawowych różnic jest pierwszym krokiem. Wysoka lepkość często koreluje z wyższą wytrzymałością mechaniczną, podczas gdy niska lepkość pozwala na lepszy przepływ w złożonych, cienkościennych częściach. Ta równowaga jest kluczowa.

Wstępne porównanie

| Grade Series | Podstawowa cecha charakterystyczna | Najlepsze dla |

|---|---|---|

| Delrin 100 | Wysoka lepkość, maksymalna wytrzymałość | Kształty standardowe, części grubościenne |

| Delrin 500 | Średnia lepkość, ogólne zastosowanie | Zrównoważona wydajność, większość form |

| Delrin 900 | Niska lepkość, wysoki przepływ | Cienkościenne, złożone geometrie |

Zrozumienie konwencji nazewnictwa jest proste, gdy zrozumie się podstawową zasadę: numer serii jest bezpośrednim wskaźnikiem lepkości stopu. Ta pojedyncza właściwość wpływa na wszystko, od parametrów przetwarzania po wytrzymałość końcowej części i odporność na zmęczenie. Przeanalizujmy tę klasyfikację.

Lepkość i dopasowanie do aplikacji

Główną różnicą między materiałami Delrin serii 100, 500 i 900 jest ich masa cząsteczkowa, która określa lepkość. Wyższa liczba nie oznacza "lepiej"; oznacza inną charakterystykę przepływu dla określonych zastosowań. W MTM codziennie doradzamy klientom w zakresie tego wyboru podczas prób form w Chinach.

Seria Delrin 100: Koń pociągowy zapewniający wytrzymałość

Jest to najwyższa klasa lepkości. Jego wysoka masa cząsteczkowa zapewnia doskonałą wytrzymałość, udarność i odporność na pełzanie. Jest idealny do wytrzymałych części mechanicznych, ale może być trudny do formowania w cienkie lub skomplikowane kształty. Pomyśl o wytrzymałych przekładniach lub elementach przenośników taśmowych.

Seria Delrin 500: Wszechstronny

Jako opcja o średniej lepkości, seria 500 jest najczęściej stosowana do formowania wtryskowego ogólnego przeznaczenia. Oferuje doskonałą równowagę między właściwościami mechanicznymi a łatwością przetwarzania. Gdy klienci nie są pewni, jest to często punkt wyjścia dla szerokiego zakresu zastosowań.

Seria Delrin 900: Specjalista od detali

Ten gatunek o niskiej lepkości i wysokim przepływie jest przeznaczony do części o cienkich ściankach i skomplikowanych detalach. Niższa lepkość pozwala materiałowi na szybkie i całkowite wypełnienie gniazda formy. Skutkuje to krótszym czasem cyklu, ale nieco mniejszą wytrzymałością w porównaniu do serii Delrin 100. Kluczowym parametrem jest tutaj Szybkość przepływu stopu3.

| Cecha | Delrin 100 | Delrin 500 | Delrin 900 |

|---|---|---|---|

| Lepkość | Wysoki | Średni | Niski |

| Wytrzymałość | Najwyższy | Wysoki | Dobry |

| Przepływ formy | Niski | Średni | Wysoki |

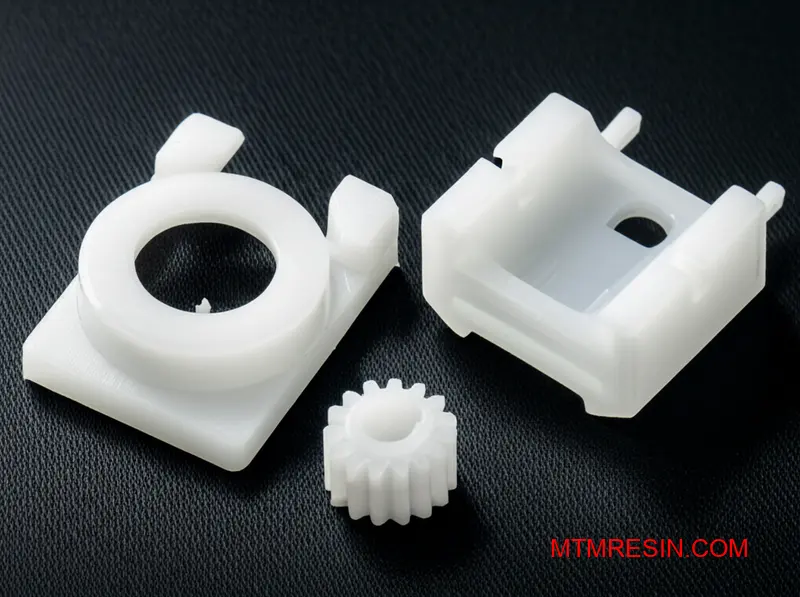

| Typowe zastosowanie | Łożyska, rolki | Klamry, zapięcia | Małe koła zębate, zaciski |

Wybór odpowiedniego gatunku Delrin - 100 dla maksymalnej wytrzymałości, 500 dla zrównoważonych właściwości lub 900 dla wysokiej płynności - ma kluczowe znaczenie. Dokonany wybór ma bezpośredni wpływ na przetwarzalność i końcową wydajność części. Zrozumienie lepkości jest pierwszym krokiem do podjęcia świadomej decyzji dotyczącej projektu.

Szczegółowa analiza Delrin 100: doskonała wytrzymałość i trwałość zmęczeniowa

Gdy inżynierowie potrzebują materiału, który nie chce się poddać, seria Delrin 100 jest często najlepszym wyborem. Jego reputacja w zakresie doskonałej wytrzymałości i wyjątkowej trwałości zmęczeniowej jest zasłużona. Materiał ten doskonale sprawdza się w zastosowaniach, w których części narażone są na powtarzające się naprężenia i uderzenia przez długi czas.

Dlaczego się wyróżnia

Delrin 100 to nie tylko kolejny acetal. Jego unikalne właściwości sprawiają, że niezawodnie sprawdza się w wymagających komponentach mechanicznych. Zapewnia wytrzymałość i sztywność, a jednocześnie jest odporny na zużycie i ścieranie, co czyni go idealnym rozwiązaniem dla części, które muszą wytrzymać trudne warunki bez awarii.

Podstawowe atrybuty wydajności

Stosujemy go w częściach wymagających długotrwałej niezawodności. Poniżej znajdują się kluczowe właściwości Delrin 100.

| Nieruchomość | Korzyści |

|---|---|

| Wysoka wytrzymałość na uderzenia | Odporność na pękanie pod wpływem nagłych obciążeń |

| Doskonała trwałość zmęczeniowa | Wytrzymuje cykliczne naprężenia bez uszkodzeń |

| Niskie tarcie | Zapewnia płynne działanie ruchomych części |

| Odporność chemiczna | Stabilny wobec wielu rozpuszczalników i paliw |

Ta kombinacja sprawia, że jest to cenny materiał do zastosowań krytycznych.

Sekret wydajności materiału Delrin 100 tkwi w jego strukturze molekularnej. W szczególności, gatunki takie jak Delrin 100P charakteryzują się wysoką lepkością. Wskazuje to na dłuższe łańcuchy polimerowe, które są bardziej splątane i tworzą mocniejszy, bardziej sprężysty materiał, który jest odporny na odkształcenia pod obciążeniem.

Lepkość i przydatność do aplikacji

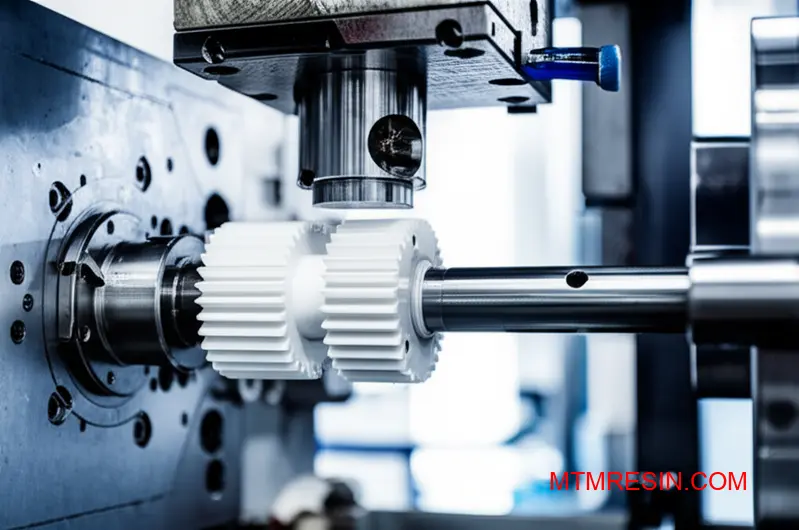

Ta wysoka lepkość ma kluczowe znaczenie dla komponentów takich jak koła zębate i sprężyny. Acetale o niższej lepkości mogą być przetwarzane szybciej, ale po prostu nie mogą dorównać długoterminowej trwałości wymaganej dla tych części. Struktura molekularna Polioksymetylen4 z serii Delrin 100 zostały zaprojektowane z myślą o maksymalnej wytrzymałości.

W MTM często dostarczamy Delrin 100P klientom w Chinach, którzy testują formy do części samochodowych lub przemysłowych. Muszą oni zweryfikować, czy ich projekty są w stanie wytrzymać rzeczywiste obciążenia. Zastosowanie odpowiedniego gatunku o wysokiej lepkości od samego początku zapobiega późniejszym kosztownym awariom.

Wydajność w zastosowaniach z przekładniami

Po przeanalizowaniu danych z testów przeprowadzonych przez naszych klientów zauważyliśmy kluczowe różnice w wydajności. Wysoka lepkość bezpośrednio poprawia żywotność przekładni.

| Cecha | Delrin 100P (wysoka lepkość) | Standardowy acetal (niska lepkość) |

|---|---|---|

| Odporność na zużycie | Doskonały | Dobry |

| Nośność | Wysoki | Umiarkowany |

| Zmęczenie Wytrzymałość | Superior | Standard |

| Odporność na pełzanie | Doskonały | Dobry |

Te atrybuty sprawiają, że koła zębate wykonane z Delrin 100 działają dłużej.

Wysoka lepkość i solidna struktura molekularna Delrin 100 zapewniają niezrównaną wytrzymałość i trwałość zmęczeniową. Sprawia to, że jest to idealny wybór do części mechanicznych poddawanych dużym obciążeniom, takich jak koła zębate i sprężyny, zapewniając niezawodność tam, gdzie awaria nie wchodzi w grę.

Analiza serii Delrin 500: Standard ogólnego zastosowania

Seria Delrin 500, w szczególności 500P, to acetal ogólnego zastosowania w branży. Jego popularność wynika z wysoce zrównoważonego zestawu właściwości. Sprawia to, że jest to niezawodny wybór do szerokiego zakresu zastosowań formowania wtryskowego bez konieczności specjalnych modyfikacji.

Bezkonkurencyjna linia bazowa

Inżynierowie często wybierają Delrin 500P ze względu na jego przewidywalną wydajność i stabilność przetwarzania. Oferuje on doskonałe połączenie wytrzymałości mechanicznej, sztywności i stabilności wymiarowej. Ta niezawodność upraszcza proces wyboru materiału dla wielu projektów.

Kluczowe specyfikacje

W oparciu o testy przeprowadzone przez naszych klientów, materiał ten konsekwentnie spełnia swoje podstawowe obietnice. Jego właściwości stanowią solidną podstawę dla trwałych komponentów.

| Nieruchomość | Delrin 500P | Jednostka |

|---|---|---|

| Szybkość płynięcia (190°C/2,16 kg) | 15 | g/10 min |

| Wytrzymałość na rozciąganie, wydajność | 69 | MPa |

| Moduł sprężystości | 2800 | MPa |

| Izod Impact, karbowany | 75 | J/m |

Znaczenie średniej lepkości

Cechą charakterystyczną Delrin 500P jest jego średnia lepkość. Cecha ta zapewnia szerokie okno przetwarzania, co sprawia, że jest on wybaczający dla formierów. Delrin 500P jest wystarczająco płynny dla części ogólnych, ale nie jest tak płynny, aby powodować nadmierny błysk lub słabe linie spawania.

Przetwarzanie i integralność części

Ta równowaga ma fundamentalne znaczenie dla materiału Reologia5. Prawidłowy przepływ ma kluczowe znaczenie dla równomiernego wypełnienia formy, co bezpośrednio wpływa na wytrzymałość i wygląd końcowej części. Słaby przepływ może prowadzić do defektów kosmetycznych lub uszkodzeń strukturalnych pod wpływem naprężeń. W MTM posiadamy Delrin do testów, ponieważ jego zachowanie jest tak dobrze poznane.

Kiedy wybrać Delrin 500P

Ten gatunek jest idealny do części, które nie mają wyjątkowo cienkich ścianek lub wyjątkowo długich ścieżek przepływu. Do takich zastosowań lepszy może być materiał o wyższym przepływie. Jednak w przypadku większości komponentów, takich jak koła zębate, zaciski i obudowy, jego właściwości są idealne.

| Typ aplikacji | Zalecany przepływ | Dlaczego |

|---|---|---|

| Standardowe koła zębate i tuleje | Średni (500P) | Najlepsza równowaga między zużyciem i wytrzymałością. |

| Elektronika cienkościenna | Wysoki | Potrzebny do wypełniania małych, skomplikowanych elementów. |

| Grube części konstrukcyjne | Niski | Maksymalizuje wytrzymałość i odporność na uderzenia. |

Seria Delrin 500 jest punktem odniesienia dla acetalu ogólnego przeznaczenia ze względu na swoje zrównoważone właściwości. Jego średnia lepkość zapewnia szerokie okno przetwarzania, podczas gdy jego wytrzymałość mechaniczna zapewnia niezawodną wydajność dla szerokiej gamy formowanych części.

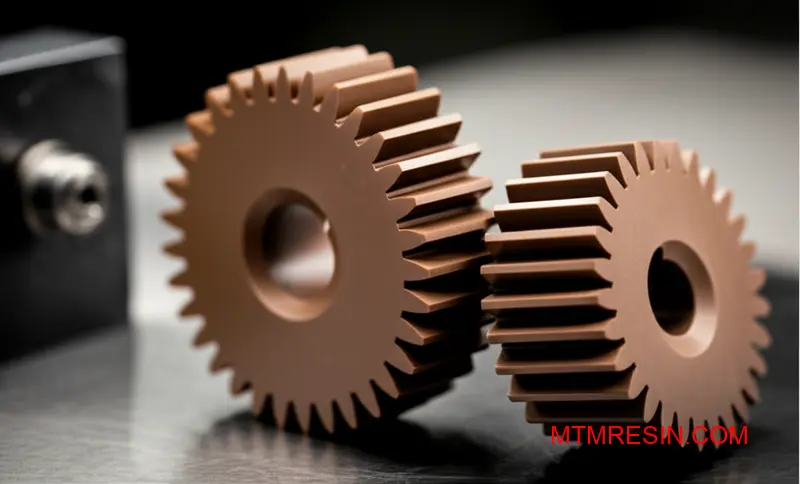

Rozwiązania o niskim współczynniku tarcia: Wykorzystanie mieszanek Delrin AF i PTFE

Gdy standardowy acetal nie wystarcza, do gry wkraczają gatunki specjalne. Materiały takie jak mieszanki Delrin AF integrują włókna PTFE bezpośrednio z matrycą POM. Tworzy to kompozyt o wyjątkowo niskim współczynniku tarcia.

Zaprojektowane z myślą o odporności na zużycie

Materiały te są przeznaczone do ruchomych części, które mają stały kontakt. Listwy ślizgowe i łożyska wykonane z POM wypełnionego PTFE mają właściwości samosmarujące. Zmniejsza to potrzeby konserwacyjne i znacznie wydłuża żywotność komponentu.

Porównanie wydajności

Poniżej znajduje się proste zestawienie porównawcze tych materiałów w oparciu o nasze wewnętrzne testy.

| Cecha | Standardowy acetal (POM) | Mieszanka Delrin AF (POM+PTFE) |

|---|---|---|

| Współczynnik tarcia | Umiarkowany | Bardzo niski |

| Współczynnik zużycia | Standard | Znacząca redukcja |

| Samosmarowanie | Nie | Tak |

| Stick-Slip | Możliwe | Wyeliminowany |

Podczas oceny acetalu o niskim współczynniku tarcia chodzi o coś więcej niż tylko pojedynczą specyfikację. Celem jest przewidywalna, długoterminowa wydajność. Mieszanka Delrin AF zapewnia to, tworząc materiał, który sam się smaruje pod obciążeniem.

Jak działa samosmarowanie

Podczas pracy włókna PTFE w matrycy polimerowej migrują na powierzchnię. Ten transfer tworzy cienką, trwałą warstwę smarującą między ruchomymi częściami. Jest to podstawowa zasada w dziedzinie trybologia6, zapewniając płynny ruch bez zewnętrznych środków smarnych.

Wybór odpowiedniej mieszanki

Nie wszystkie materiały POM wypełnione PTFE są identyczne. Procentowa zawartość wypełniacza PTFE znacząco wpływa na końcowe właściwości. Wybór odpowiedniego gatunku jest kluczowy. W MTM pomagamy klientom w doborze precyzyjnego materiału potrzebnego do prób form, zapewniając, że końcowa część spełnia specyfikacje projektowe dotyczące odporności na zużycie.

| Przykład zastosowania | Zwykły PTFE % | Podstawowa korzyść |

|---|---|---|

| Tuleje szybkobieżne | 15-20% | Niskie wytwarzanie ciepła |

| Taśmy ścieralne do przenośników | 10-15% | Wysoka wytrzymałość |

| Przekładnie precyzyjne | 5-10% | Płynne działanie |

Delrin AF i inne POM wypełnione PTFE zapewniają doskonałą odporność na zużycie i niskie tarcie dla wymagających części. Ich samosmarujący charakter eliminuje potrzebę stosowania zewnętrznego smaru, upraszczając konstrukcję i wydłużając żywotność komponentów. Sprawia to, że są one doskonałym wyborem do wielu zastosowań mechanicznych.

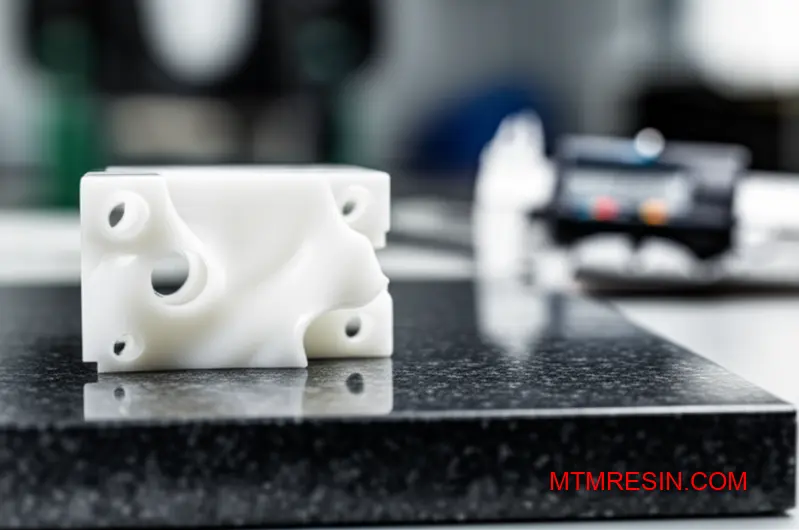

Profil właściwości materiału: Sztywność, pełzanie i odporność na uderzenia

Przy wyborze materiału zapewniającego długotrwałą wydajność mechaniczną wyróżnia się kilka kluczowych właściwości. Materiały takie jak Delrin są wybierane, ponieważ niezawodnie zachowują swój kształt i wytrzymałość pod ciągłym obciążeniem. Ma to kluczowe znaczenie dla części, które nie mogą sobie pozwolić na odkształcenia w czasie.

Odporność na pełzanie Delrin

Pełzanie to tendencja materiału do trwałego odkształcania się pod stałym obciążeniem. Delrin wykazuje doskonałą odporność na pełzanie, dzięki czemu idealnie nadaje się do produkcji kół zębatych, łożysk i elementów konstrukcyjnych. W podobnych warunkach zachowuje swoje wymiary lepiej niż wiele innych tworzyw termoplastycznych.

Poniższa tabela, oparta na naszych wewnętrznych danych testowych, ilustruje ten punkt.

| Nieruchomość | Delrin 100P | Nylon 6/6 ogólnego zastosowania |

|---|---|---|

| Moduł pełzania przy rozciąganiu (1000 godzin, 23°C) | ~1,200 MPa | ~700 MPa |

| Naprężenie dla 1% Odkształcenie (1000 godz., 23°C) | ~11 MPa | ~6 MPa |

Stabilność wymiarowa

Ta odporność na pełzanie bezpośrednio przekłada się na doskonałą stabilność wymiarową. Komponenty wykonane z materiału Delrin zachowują precyzyjne tolerancje przez długi czas, nawet przy zmiennych temperaturach i obciążeniach. Ta przewidywalność jest niezbędna w zastosowaniach wymagających wysokiej precyzji.

Zrozumienie właściwości fizycznych materiału Delrin wykracza poza zwykły arkusz danych. Interakcja między sztywnością, udarnością i długoterminową stabilnością jest tym, co naprawdę definiuje jego wydajność w wymagających zastosowaniach. Należy wziąć pod uwagę całe środowisko operacyjne.

Wytrzymałość na uderzenia

Chociaż Delrin jest bardzo sztywny, jego standardowe odmiany oferują umiarkowaną udarność. Do zastosowań wymagających większej wytrzymałości dostępne są gatunki modyfikowane udarowo. Jednak często wiąże się to z kompromisem między sztywnością a odpornością na pełzanie, co zawsze omawiamy z klientami podczas prób ich form.

Dynamika temperatury i obciążenia

Odporność Delrinu na pełzanie w dużym stopniu zależy zarówno od temperatury, jak i poziomu przyłożonego naprężenia. Wraz ze wzrostem temperatury tempo pełzania przyspiesza. Dlatego właśnie zrozumienie środowiska termicznego części jest niezbędne do przewidywania jej długoterminowej stabilności wymiarowej. Wyjaśnia to również, dlaczego zjawisko takie jak Odprężenie od stresu7 ma krytyczne znaczenie w zespołach wciskanych, gdzie utrzymanie siły zacisku w czasie ma zasadnicze znaczenie. Posiadanie stałych dostaw określonego gatunku Delrin z naszego zakładu MTM gwarantuje, że testowany materiał jest tym, który będzie działał zgodnie z oczekiwaniami w terenie.

Właściwości fizyczne materiału Delrin oferują potężne połączenie sztywności, doskonałej stabilności wymiarowej i wysokiej odporności na pełzanie. Sprawia to, że jest to niezawodny wybór w przypadku części mechanicznych, które muszą stale pracować pod ciągłym obciążeniem, zapewniając długoterminową niezawodność w projekcie produktu końcowego.

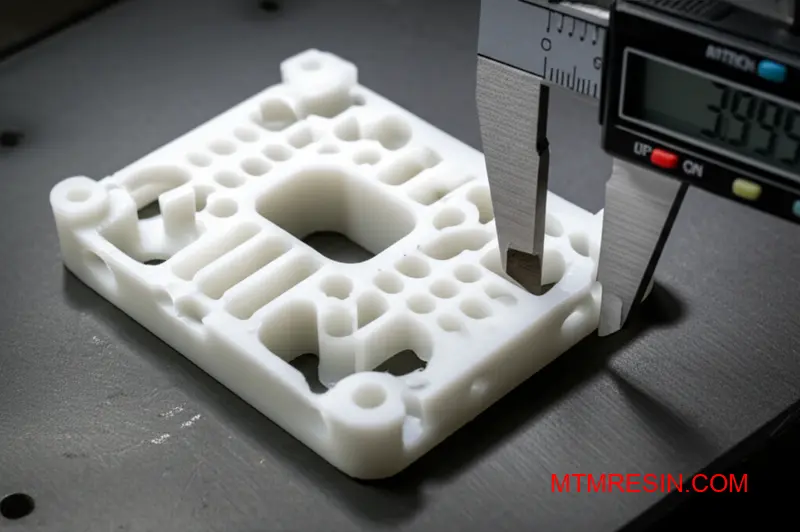

Obliczanie współczynnika skurczu dla precyzyjnych form delrinowych

Precyzja w projektowaniu form zależy od dokładnego przewidywania skurczu materiału. W przypadku materiałów krystalicznych, takich jak Delrin, współczynnik skurczu jest szczególnie wysoki i często wynosi od 1,5% do 3,0%. Zignorowanie tego faktu może prowadzić do powstawania części niezgodnych ze specyfikacją. Dodatek na projekt formy musi uwzględniać to zachowanie od samego początku.

Zrozumienie skurczu krystalicznego i amorficznego

Struktura molekularna ma bezpośredni wpływ na sposób kurczenia się materiału. Krystaliczne polimery mają bardziej uporządkowaną strukturę, co prowadzi do większej zmiany objętości po schłodzeniu.

| Rodzaj materiału | Typowy zakres skurczu | Przykład |

|---|---|---|

| Amorficzny | 0.3% - 0.8% | PC |

| Krystaliczny | 1.5% - 3.5% | Delrin (POM) |

Dostosowania dla poszczególnych klas

Nie wszystkie gatunki Delrinu są takie same. Dodatki, takie jak włókna szklane lub wypełniacze, znacząco zmieniają współczynnik skurczu, co sprawia, że wybór gatunku jest krytycznym czynnikiem we wstępnych obliczeniach.

Opanowanie kurczliwości Delrinu wymaga wyjścia poza ogólne wartości z arkusza danych. Każdy gatunek zachowuje się inaczej, a czynniki takie jak grubość ścianki, położenie bramki i parametry przetwarzania wprowadzają kolejne zmienne. Na przykład gatunek Delrin wypełniony szkłem będzie kurczył się mniej niż gatunek niewypełniony, ale jego skurcz może być nierównomierny.

Rola wypełniaczy i anizotropii

Wypełniacze ograniczają ruch łańcucha polimeru podczas chłodzenia, zmniejszając ogólny skurcz. Może to jednak spowodować Anizotropia8, gdzie skurcz różni się w kierunku przepływu i przepływu poprzecznego. Nasze testy wykazały, że może to być głównym źródłem wypaczeń, jeśli nie zostało to przewidziane w projekcie formy.

| Delrin Grade | Kierunek przepływu Skurcz | Kierunek przepływu poprzecznego Skurcz |

|---|---|---|

| Niewypełnione 100P | ~2.0% | ~2.0% |

| 20% Wypełniony szkłem | ~0.5% | ~1.2% |

Dlaczego testy T1 nie podlegają negocjacjom?

Obliczenia teoretyczne stanowią punkt odniesienia, ale próba T1 jest ostatecznym sprawdzianem rzeczywistości. Pozwala ona zweryfikować naddatki na projekt formy w odniesieniu do rzeczywistych warunków. W tym miejscu posiadanie dokładnie określonego gatunku, który MTM dostarcza lokalnie w Chinach, zapobiega kosztownym opóźnieniom i zapewnia dokładność procesu weryfikacji.

Dokładne zaprojektowanie formy Delrin wymaga uwzględnienia wysokiego, specyficznego dla gatunku skurczu. Podczas gdy wstępne obliczenia są ważne, próba T1 jest niezbędna do walidacji tych danych, zapewnienia, że końcowa część spełnia precyzyjne wymagania wymiarowe i uniknięcia kosztownych modyfikacji narzędzi.

Przetwarzanie Delrinu: Optymalizacja okien temperatury topnienia

Przetwarzanie materiału Delrin wymaga precyzji. Jego wąski zakres temperatur topnienia pozostawia niewiele miejsca na błędy. W przeciwieństwie do innych polimerów, Delrin (POM-H) może szybko ulec degradacji termicznej, jeśli ustawienia są nieprawidłowe. To sprawia, że kontrolowane ustawienia formowania wtryskowego są absolutnie krytyczne dla osiągnięcia sukcesu.

Kluczowe czynniki wpływające na temperaturę

Idealna temperatura topienia Delrin zapewnia prawidłowy przepływ bez niszczenia materiału. Często doradzamy klientom, aby zaczęli od zaleceń producenta i ostrożnie je dostosowywali. Monitorowanie każdej strefy jest kluczowe.

Zalecane ustawienia formowania wtryskowego

Stabilny proces zależy od spójnych profili cieplnych w całym cylindrze. W oparciu o nasze testy, typowa konfiguracja wygląda mniej więcej tak.

| Strefa beczek | Zakres temperatur (°C) | Zakres temperatur (°F) |

|---|---|---|

| Tył | 180 - 190 | 355 - 375 |

| Środek | 190 - 205 | 375 - 400 |

| Przód | 205 - 215 | 400 - 420 |

| Dysza | 205 - 215 | 400 - 420 |

Głównym wyzwaniem związanym z materiałem Delrin jest jego wrażliwość na przegrzanie. Przekroczenie temperatury 220°C (428°F) znacznie zwiększa ryzyko degradacji termicznej. Nie chodzi tu tylko o niską jakość części; to kwestia bezpieczeństwa. Przegrzany Delrin uwalnia niebezpieczny formaldehyd.

Zrozumienie ryzyka degradacji

Kiedy Delrin ulega degradacji, przechodzi proces zwany Depolimeryzacja9. Długie łańcuchy polimerowe rozpadają się, poważnie osłabiając integralność strukturalną materiału. Ryzyko to sprawia, że czas przebywania jest równie ważny jak temperatura. Materiał nie powinien pozostawać bezczynnie w gorącej beczce przez dłuższy czas.

Oznaki problemów

Wczesna identyfikacja degradacji może zaoszczędzić wielu kłopotów. W MTM przypominamy naszym partnerom, że niezawodny materiał z zaufanego źródła jest pierwszym krokiem. Spójne partie, takie jak te, które magazynujemy w Chinach, eliminują historię materiału jako zmienną. Pomaga to skupić się na parametrach procesu.

| Objaw | Wspólna sprawa | Wpływ na część |

|---|---|---|

| Żółte/brązowe smugi | Nadmierna temperatura topnienia | Słaba estetyka, kruchość |

| Silny, ostry zapach | Poważne przegrzanie | Kieszenie gazowe, osłabienie |

| Splay lub Silvering | Pułapki wilgoci lub gazu | Wady powierzchni |

| Zmniejszona lepkość | Długi czas przebywania | Niespójne wypełnienie, puste przestrzenie |

Kontrola tych czynników jest niezbędna. Zapewnia to, że produkowane części Delrin spełniają wymagane standardy mechaniczne i wizualne dla danego projektu.

Opanowanie wąskiego okna przetwarzania materiału Delrin jest niezbędne do uzyskania wysokiej jakości części. Staranna kontrola temperatury stopu i czasu przebywania jest niezbędna, aby zapobiec degradacji termicznej. Ta precyzja zapewnia zarówno integralność części, jak i bezpieczeństwo pracy.

Rozwiązywanie typowych usterek: Pustki, przesunięcia i wypaczenia

Formowanie materiału Delrin (acetal) wiąże się z wyjątkowymi wyzwaniami. Jego półkrystaliczna natura sprawia, że jest podatny na specyficzne wady, takie jak puste przestrzenie próżniowe, szczególnie w grubych sekcjach. Wypaczenie po formowaniu jest kolejnym częstym problemem, z którym spotykam się pomagając klientom w próbach form. Problemy te mogą znacznie opóźnić realizację projektów.

Identyfikacja przyczyn źródłowych

Usuwanie wad formowania Delrin zaczyna się od dokładnej diagnozy. Pustki często wynikają z niewystarczającego ciśnienia pakowania lub krótkiego czasu utrzymywania. Wypaczenia zwykle wynikają z nierównomiernego chłodzenia lub złej konstrukcji części, powodując naprężenia wewnętrzne. Zrozumienie zachowania materiału jest pierwszym krokiem do znalezienia rozwiązania.

Najczęstsze przyczyny pustych przestrzeni

| Przyczyna | Opis |

|---|---|

| Niskie ciśnienie w opakowaniu | Ciśnienie topnienia jest zbyt niskie, aby skompensować skurcz. |

| Krótki czas podtrzymania | Ciśnienie nie jest utrzymywane wystarczająco długo, aby brama zamarzła. |

| Wysoka temperatura topnienia | Nadmierny skurcz występuje podczas chłodzenia materiału. |

| Słaba konstrukcja bramy | Ogranicza przepływ i przenoszenie ciśnienia do wnęki. |

Skuteczne rozwiązywanie tych problemów wymaga systematycznego podejścia. Na przykład, gdy mamy do czynienia z pustkami próżniowymi w grubościennych częściach Delrin, samo zwiększenie ciśnienia pakowania nie zawsze jest wystarczające. Należy również zarządzać temperaturą topnienia i szybkością chłodzenia, aby zapewnić równomierne krzepnięcie od wewnątrz na zewnątrz.

Zaawansowane strategie kontroli wypaczenia

Wypaczenie jest często wynikiem Skurcz różnicowy10, gdzie różne sekcje części kurczą się w różnym tempie. Jest to główny problem w przypadku materiałów takich jak Delrin. Na podstawie naszych testów stwierdziliśmy, że zrównoważenie temperatury formy między stroną rdzenia a stroną wnęki może znacznie zmniejszyć ten efekt.

Kluczowe znaczenie ma również spójna partia materiału. W MTM zapewniamy, że Delrin dostarczany do prób form pochodzi z jednego, niezawodnego źródła. Ta spójność eliminuje zmienność materiału jako potencjalną przyczynę, pozwalając inżynierom skupić się wyłącznie na dostosowaniu procesu i formy. Oszczędza to cenny czas podczas krytycznej fazy prób.

Korekty procesu pod kątem wypaczenia

| Parametr | Zalecane działanie |

|---|---|

| Temperatura formy | Zwiększenie w celu zmniejszenia naprężeń wewnętrznych, zapewnienie jednolitości. |

| Czas chłodzenia | Wydłużenie pozwala na pełniejszą i bardziej równomierną krystalizację. |

| Prędkość wtrysku | Zwolnij, aby zminimalizować orientację molekularną i stres. |

| Profil pakowania | Użyj stopniowanego profilu, aby zarządzać skurczem w różnych obszarach. |

Rozwiązywanie problemów z Delrinem wymaga skupienia się na kontroli procesu. Rozwiązywanie problemów z pustkami próżniowymi i wypaczeniami wymaga starannego zrównoważenia ciśnienia, temperatury i chłodzenia. Stałe właściwości materiału mają zasadnicze znaczenie dla osiągnięcia powtarzalnych wyników i zminimalizowania defektów podczas krytycznych prób form.

Niebezpieczeństwo zastępowania materiałów: Generyczny POM vs. oryginalny Delrin

Kiedy zespół ds. zaopatrzenia pozwala zakładowi formierskiemu na zamianę określonego Delrinu na ogólny POM, wprowadza on znaczące ryzyko. Decyzja ta, często podyktowana niewielką początkową oszczędnością kosztów, może prowadzić do poważnych długoterminowych konsekwencji. Podstawową kwestią jest utrata kontroli nad jakością i wydajnością materiału.

Ukryte koszty niezatwierdzonych swapów

Autentyczny Delrin oferuje stałą, przewidywalną wydajność popartą obszernymi danymi. Generyczne zamienniki nie dają takiej pewności. Potencjał awarii części dramatycznie wzrasta, bezpośrednio wpływając na reputację marki i zaufanie klientów. Jest to klasyczny przykład krótkoterminowego zysku prowadzącego do długoterminowego bólu.

Odpowiedzialność i niewykonanie zobowiązania

Najbardziej krytycznym ryzykiem jest odpowiedzialność za awarie produktów i związane z nimi roszczenia gwarancyjne. Komponent wykonany z gorszej jakości materiału może niespodziewanie ulec awarii, prowadząc do kosztownego wycofania produktu z rynku lub nawet pozwu sądowego. Zapewnienie autentyczności materiału to nie tylko kontrola jakości; to kluczowy krok w zarządzaniu ryzykiem.

| Czynnik ryzyka | Określony Delrin | Ogólne zastąpienie POM |

|---|---|---|

| Wydajność | Spójność i przewidywalność | Bardzo zmienne, często słabe |

| Odpowiedzialność | Niski; poparty danymi | Wysoka; nieprzewidywalne awarie |

| Reputacja marki | Chroniony | Ryzyko uszkodzenia |

| Koszt długoterminowy | Niższy koszt całkowity | Wyższe z powodu awarii |

Hazard zakupowy

Często doradzam zespołom zakupowym, aby patrzyły nie tylko na cenę za kilogram. Prawdziwy koszt materiału obejmuje ryzyko awarii. Zezwolenie na zastąpienie krytycznego materiału, takiego jak Delrin, to hazard, w którym potencjalne straty znacznie przewyższają początkowe oszczędności wynikające z zastosowania podrobionego acetalu.

Śledzenie problemu

Wyzwanie polega na weryfikacji. Bez zaufanego łańcucha dostaw trudno jest potwierdzić, czy używany materiał jest autentyczny. Jest to częsty problem podczas pracy z nowymi lub niesprawdzonymi dostawcami. W MTM eliminujemy tę niepewność, dostarczając w pełni identyfikowalne, markowe materiały, takie jak Delrin w Chinach.

Długoterminowa wydajność pod obciążeniem

Kluczowym czynnikiem wyróżniającym jest zachowanie materiałów w czasie. Oryginalny Delrin został zaprojektowany z myślą o doskonałym Odporność na pełzanie11, co oznacza, że zachowuje swój kształt pod wpływem długotrwałego naprężenia. Wiele generycznych POM-ów radzi sobie słabo w tym obszarze, prowadząc do deformacji części i ostatecznej awarii, co stwarza ogromne ryzyko zastąpienia materiału.

Nasze wewnętrzne testy wykazały, że niektóre generyczne POM mogą tracić stabilność wymiarową znacznie szybciej niż Delrin w identycznych warunkach obciążenia. Jest to krytyczny punkt awarii dla komponentów w branży motoryzacyjnej lub elektroniki użytkowej, gdzie długoterminowa niezawodność nie podlega negocjacjom. Wzmacnia to potrzebę zapewnienia autentyczności materiału.

Zastąpienie określonego materiału Delrin ogólnym POM stwarza niedopuszczalne ryzyko. Taka decyzja pogarsza wydajność produktu, naraża firmę na odpowiedzialność i może zaszkodzić jej reputacji. Zapewnienie autentyczności materiału to nie tylko najlepsza praktyka; ma ona zasadnicze znaczenie dla zarządzania ryzykiem i długoterminowego sukcesu.

Zgodność z przepisami: Lokalizacja delrinu klasy medycznej i spożywczej w Azji

Wyzwanie związane z pozyskiwaniem zgodnego z normami materiału Delrin

Znalezienie standardowego Delrinu w Azji jest często proste. Prawdziwe wyzwanie pojawia się, gdy projekt wymaga specjalnych żywic medycznych lub spożywczych. Te specjalistyczne materiały wymagają ścisłej zgodności z przepisami, na czym nie zawsze koncentrują się lokalni dostawcy, którzy zajmują się przemysłowymi tworzywami sztucznymi o dużej objętości.

Dlaczego oceny niszowe są rzadkością

Niedobór ten może zatrzymać projekt w krytycznej fazie testowania formy. Zespoły często napotykają długi czas realizacji przy imporcie niewielkich ilości delrinu zgodnego z FDA lub USP klasy VI. To opóźnienie podważa cel szybkiego prototypowania i walidacji produktu.

| Cecha | Standardowy Delrin | Delrin klasy medycznej/spożywczej |

|---|---|---|

| Dostępność | Wysoki | Niski (w Azji) |

| Dokumentacja | Podstawowy TDS | Pełny pakiet regulacyjny |

| Zastosowanie | Ogólne przemysłowe | Wyroby medyczne, kontakt z żywnością |

Krytyczna rola dokumentacji regulacyjnej

W przypadku każdego projektu w sektorze medycznym lub spożywczym dokumentacja regulacyjna nie podlega negocjacjom. Stanowi ona podstawę walidacji produktu. Certyfikat potwierdzający zgodność z normami FDA lub USP Class VI jest niezbędnym dowodem na to, że materiał jest bezpieczny dla jego zamierzonego zastosowania.

Więcej niż arkusz danych technicznych

Bez tych dokumentów próba formy jest zasadniczo nieważna. Użycie niecertyfikowanego "odpowiednika" Delrin, nawet jeśli jego właściwości mechaniczne wydają się identyczne, wprowadza znaczne ryzyko. Końcowy produkt Biokompatybilność12 nie można udowodnić, co może prowadzić do kosztownej ponownej walidacji lub całkowitego niepowodzenia projektu. Jest to kwestia, która wielokrotnie wykolejała harmonogramy.

W MTM rozwiązujemy ten problem, wstępnie magazynując certyfikowany Delrin klasy medycznej i spożywczej. Dostarczamy pełny pakiet dokumentacji wraz z materiałem, zapewniając, że proces walidacji rozpoczyna się prawidłowo od pierwszego dnia, tutaj w Chinach.

| Etap walidacji | Kluczowe wymagania | Nasze rozwiązanie |

|---|---|---|

| Pozyskiwanie materiałów | Wymagany stopień certyfikacji | Wstępnie zmagazynowany, zweryfikowany Delrin |

| Dokumentacja | Pełny pakiet zgodności | Dostarczony z materiałem |

| Próba formy | Użycie żywicy produkcyjnej | Natychmiastowa dostępność |

| Oś czasu | Unikanie opóźnień w imporcie | Lokalny magazyn porcelany |

Znalezienie Delrinu klasy medycznej i spożywczej w Azji jest poważną przeszkodą ze względu na kwestie dokumentacji i dostępności. Zaopatrywanie się u partnera takiego jak MTM, który dostarcza certyfikowane materiały z lokalnych zapasów, eliminuje ryzyko związane z walidacją i utrzymuje harmonogram projektu na właściwym torze.

Źródło oryginalnego delrinu do prób form w MTM

Gotowy do próby formy Delrin w Chinach? Wyeliminuj ryzykowne zamiany i opóźnienia w wysyłce - MTM lokalnie magazynuje autentyczne gatunki Delrin, w tym serie 100, 500 i specjalne. Zapewnij sobie odpowiednią żywicę do swojego zastosowania, poproś o wycenę już teraz i zapewnij dokładność i szybkość prób materiałowych.

-

Zrozumienie, w jaki sposób ta właściwość wpływa na wytrzymałość materiału i jego wydajność w zastosowaniach inżynieryjnych. ↩

-

Zrozumienie tego pomaga przewidzieć, jak część wytrzymuje powtarzające się cykle naprężeń, co ma kluczowe znaczenie dla długoterminowej niezawodności komponentów. ↩

-

Zobacz, jak szybkość płynięcia jest niezbędna do przewidywania zachowania polimeru podczas formowania wtryskowego. ↩

-

Zrozumienie jego składu chemicznego pomaga w wyborze odpowiedniego gatunku acetalu. ↩

-

Pole to pomaga przewidzieć przepływ materiału w formie, co ma kluczowe znaczenie dla optymalizacji jakości części i wydajności produkcji. ↩

-

Zrozumienie tego obszaru jest kluczem do projektowania skutecznych komponentów odpornych na zużycie i przewidywania wydajności materiałów. ↩

-

Dowiedz się, jak ta koncepcja wpływa na długoterminową integralność uszczelnień i zespołów wciskanych. ↩

-

Zrozumienie tej koncepcji pomaga przewidywać i kontrolować wypaczenia w częściach wzmocnionych włóknami. ↩

-

Zrozumienie tego rozkładu chemicznego pomaga zdiagnozować awarię materiału i poprawić kontrolę procesu formowania. ↩

-

Zrozumienie tej koncepcji pomaga skuteczniej diagnozować i rozwiązywać złożone problemy związane z wypaczeniem części. ↩

-

Dowiedz się, w jaki sposób ta właściwość wpływa na długoterminową stabilność części i wydajność pod ciągłym obciążeniem. ↩

-

Zrozumienie, w jaki sposób właściwości materiału wpływają na interakcję z systemami biologicznymi, co ma kluczowe znaczenie dla bezpieczeństwa urządzeń medycznych. ↩