STAMAX 30YM240 stawia wyjątkowe wyzwania, które mogą wykoleić nawet doświadczone projekty formowania. Inżynierowie często zmagają się z pękaniem włókien, nieoczekiwanymi wypaczeniami i defektami powierzchni podczas przechodzenia ze standardowego polipropylenu na ten kompozyt z długim włóknem szklanym.

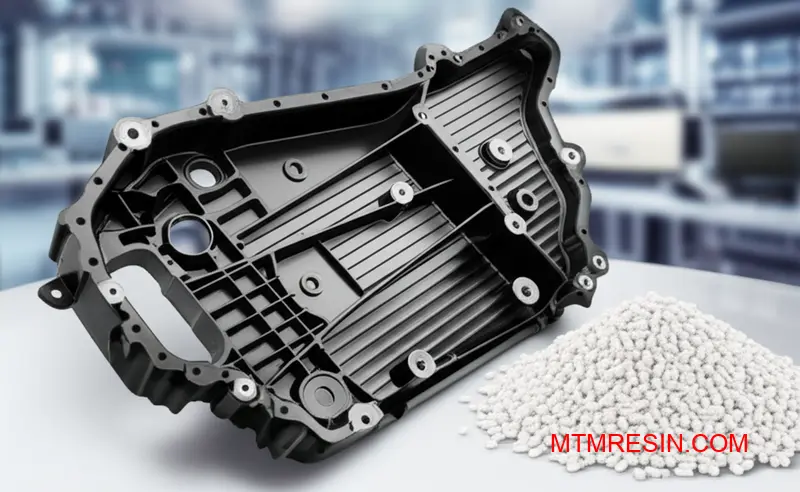

STAMAX 30YM240 to polipropylen 30% wzmocniony długim włóknem szklanym, przeznaczony do zastosowań konstrukcyjnych wymagających wytrzymałości zbliżonej do metalu przy znacznej redukcji masy. Sukces zależy od specjalistycznych technik przetwarzania, które zachowują długość włókien i kontrolują ich orientację.

Pracowałem z zespołami inżynierskimi, które musiały stawić czoła dokładnie takim wyzwaniom związanym z formowaniem. Różnica między sprawnym przebiegiem prób a kosztownymi opóźnieniami często sprowadza się do zrozumienia specyficznych wymagań przetwarzania długich włókien szklanych. Pozwól, że przeprowadzę Cię przez kwestie techniczne, które pomogą Ci uniknąć typowych pułapek i osiągnąć spójne wyniki z tym wymagającym materiałem.

Dlaczego inżynierowie wybierają STAMAX 30YM240 do części konstrukcyjnych?

Inżynierowie wybierają STAMAX 30YM240 ze względu na wyjątkową równowagę między wytrzymałością, sztywnością i niską gęstością. Ten polipropylen (PP) z długim włóknem szklanym jest najlepszym wyborem do zastępowania metalu w częściach samochodowych i przemysłowych. Umożliwia znaczną redukcję masy bez poświęcania integralności strukturalnej.

Zalety długiego włókna szklanego

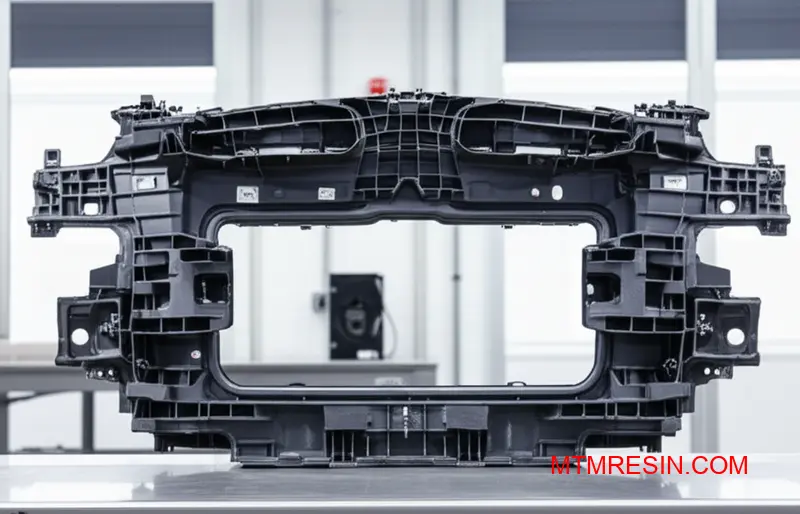

W przeciwieństwie do krótkich włókien szklanych, długie włókna w STAMAX 30YM240 tworzą wewnętrzną strukturę szkieletową. Ta sieć zapewnia doskonałe właściwości mechaniczne, szczególnie w wymagających zastosowaniach, takich jak moduły front-end, moduły drzwi i tace baterii. Rezultatem jest wytrzymały, lekki komponent.

Wydajność w skrócie

Nasza analiza pokazuje, że jego wskaźniki wydajności sprawiają, że jest to strategiczny materiał dla współczesnych wyzwań inżynieryjnych. Cele związane z lekkością pojazdów są łatwiejsze do osiągnięcia dzięki takim materiałom.

| Nieruchomość | STAMAX 30YM240 (Typowy) | Stal miękka (typowa) |

|---|---|---|

| Gęstość (g/cm³) | ~1.12 | ~7.85 |

| Moduł rozciągania (MPa) | ~7500 | ~200,000 |

| Siła uderzenia | Wysoki | Bardzo wysoka |

To połączenie sprawia, że STAMAX 30YM240 jest doskonałym termoplastycznym tworzywem konstrukcyjnym.

Decyzja o zastosowaniu STAMAX 30YM240 wykracza poza proste specyfikacje materiałowe. Obejmuje ona rozważenie całego cyklu produkcyjnego, od projektu i formowania do końcowego montażu. Doskonała charakterystyka płynięcia pozwala na tworzenie złożonych geometrii, które byłyby trudne lub kosztowne do wyprodukowania za pomocą tłoczenia lub odlewania metalu.

Elastyczność projektowania i przetwarzania

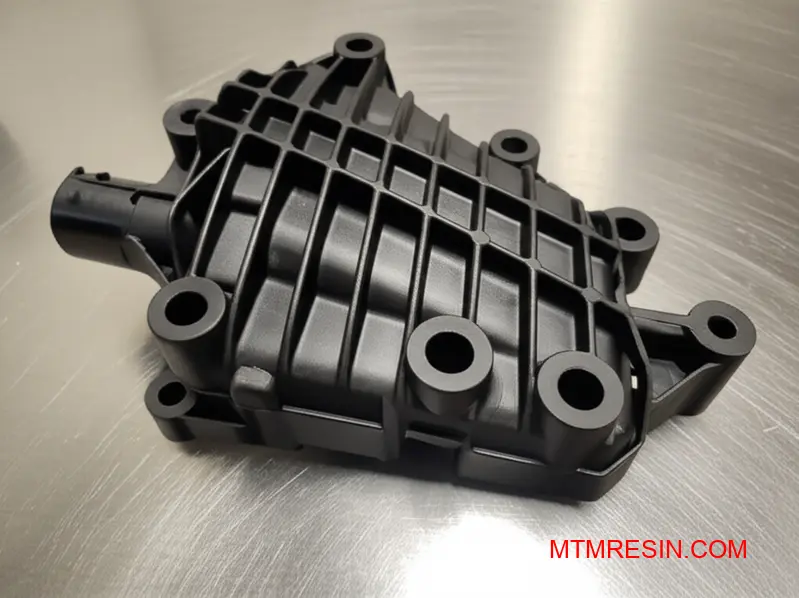

Materiał ten oferuje projektantom większą swobodę. Elementy takie jak żebra i występy mogą być zintegrowane bezpośrednio z formą, redukując potrzebę dodatkowych operacji montażowych. Upraszcza to proces produkcji i obniża ogólne koszty. Widzimy tę korzyść w wielu projektach wymagających skomplikowanych elementów konstrukcyjnych.

Spójność w testach form

Jednym z krytycznych czynników jest spójność materiału podczas prób formy. Użycie dokładnie określonego gatunku, takiego jak STAMAX 30YM240, jest niezbędne do walidacji narzędzia. W MTM magazynujemy ten materiał w Chinach, dzięki czemu zespoły mogą uniknąć opóźnień w wysyłce międzynarodowej i zapewnić, że ich próby dokładnie odzwierciedlają warunki produkcyjne. Na zachowanie materiału wpływa jego orientacja włókien, właściwość znana jako anizotropia1.

| Parametr | Wytyczne | Korzyści |

|---|---|---|

| Temperatura topnienia | 230-260 °C | Optymalna dyspersja światłowodu |

| Temperatura formy | 40-70 °C | Dobre wykończenie powierzchni i stabilność |

| Prędkość wtrysku | Umiarkowany do wysokiego | Minimalizuje pękanie włókien |

Przewidywalne zachowanie podczas obróbki pomaga inżynierom osiągnąć spójność części od pierwszego strzału.

STAMAX 30YM240 jest wiodącym wyborem dla części konstrukcyjnych ze względu na doskonały stosunek wytrzymałości do masy, elastyczność projektowania i niezawodną przetwarzalność. Umożliwia inżynierom osiągnięcie celów w zakresie obniżania wagi w branży motoryzacyjnej bez uszczerbku dla wydajności, co czyni go cennym zasobem w rozwoju nowoczesnych produktów.

Analiza profilu właściwości mechanicznych STAMAX 30YM240

STAMAX 30YM240 jest popularnym wyborem dla elementów konstrukcyjnych, ale jego nazwa zdradza wiele na temat jego wydajności. "30" oznacza wzmocnienie długim włóknem szklanym 30%, które jest kluczem do jego ulepszonych właściwości mechanicznych. Oznaczenie "YM240" dostarcza dalszych wskazówek na temat charakterystyki tego gatunku.

Dekodowanie ocen

Zrozumienie tych kodów jest pierwszym krokiem w wyborze materiału. Pomaga inżynierom projektu szybko ocenić, czy materiał jest potencjalnie odpowiedni, zanim zagłębią się w pełną kartę danych. To wstępne sprawdzenie pozwala zaoszczędzić cenny czas w fazie projektowania.

Kluczowe identyfikatory

| Kod | Znaczenie | Skutki |

|---|---|---|

| STAMAX | Nazwa marki | LGFPP firmy SABIC |

| 30 | Włókno szklane % | 30% Długie włókno szklane |

| YM240 | Grade Series | Określona wydajność/przepływ |

Podział ten pozwala na szybką ocenę składu rdzenia materiału. Od razu mówi nam, że mamy do czynienia ze wzmocnionym polipropylenem przeznaczonym do wymagających zastosowań.

Analizując arkusz danych dla STAMAX 30YM240, trzy właściwości wyróżniają się w zastosowaniach strukturalnych. Są to filary, które definiują jego wydajność pod wpływem naprężeń i ciepła, które są krytycznymi czynnikami dla części samochodowych i przemysłowych.

Właściwości mechaniczne rdzenia

Długie włókno szklane 30% znacznie zwiększa sztywność i wytrzymałość. Jego Moduł rozciągania2 jest znacznie wyższa niż w przypadku niewypełnionego polipropylenu, co oznacza, że jest on odporny na zginanie pod obciążeniem. Jest to krytyczny czynnik dla części, które muszą zachować swój kształt.

Odporność na uderzenia i wysoką temperaturę

Materiał ten wykazuje również doskonałą wytrzymałość na uderzenia, często mierzoną w testach Izoda lub Charpy'ego. Długie włókna pomagają rozprowadzać energię uderzenia, zapobiegając katastrofalnym uszkodzeniom. Co więcej, jego temperatura ugięcia pod wpływem ciepła (HDT) jest podwyższona, co pozwala na niezawodne działanie w środowiskach o wysokiej temperaturze.

Zrzut arkusza danych: STAMAX 30YM240

| Nieruchomość | Typowa wartość | Znaczenie |

|---|---|---|

| Moduł rozciągania | ~7500 MPa | Wysoka sztywność, odporność na zginanie |

| Izod Impact z nacięciami | ~15 kJ/m² | Dobra wytrzymałość i trwałość |

| HDT (0,45 MPa) | ~155 °C | Stabilność w wysokich temperaturach |

W MTM magazynujemy STAMAX 30YM240 w Chinach właśnie dlatego, że te właściwości są często wymagane do prób form. Posiadanie go w gotowości pozwala uniknąć opóźnień, zapewniając naszym klientom możliwość walidacji ich projektów przy użyciu dokładnie określonego materiału bez konieczności oczekiwania na przesyłki zagraniczne.

Zrozumienie arkusza danych STAMAX 30YM240 jest niezbędne do przewidywania jego rzeczywistej wydajności. Włókno szklane 30% zapewnia wyjątkową sztywność, odporność na uderzenia i stabilność termiczną, dzięki czemu jest niezawodnym wyborem dla części konstrukcyjnych wymagających solidnych właściwości mechanicznych.

Długie włókno szklane (LGF) kontra krótkie włókno szklane: Luki w wydajności

Przy wyborze polipropylenu wypełnionego włóknem szklanym kluczowy jest wybór między długimi włóknami (LGF) a krótkimi włóknami (SGF). Podstawową różnicą jest długość włókien szklanych osadzonych w matrycy polimerowej. Ma to bezpośredni wpływ na integralność strukturalną końcowej części i ogólną charakterystykę wydajności.

The Core Difference: Długość włókna

Krótkie włókna mają zazwyczaj mniej niż 1 mm, podczas gdy długie włókna w LGF mogą mieć ponad 10 mm. Ta większa długość tworzy bardziej wytrzymały wewnętrzny "szkielet" w tworzywie sztucznym. Struktura ta znacznie poprawia właściwości mechaniczne w porównaniu do materiałów wzmocnionych krótszymi włóknami.

Wstępne porównanie wydajności

Szybkie spojrzenie pokazuje wyraźne kompromisy. Podczas gdy SGF oferuje łatwość przetwarzania i niższe koszty, LGF zapewnia znaczny wzrost w kluczowych obszarach mechanicznych. Nasi klienci często testują oba rozwiązania, aby określić korzyści dla konkretnych zastosowań.

| Nieruchomość | Krótkie włókno szklane (SGF) | Długie włókno szklane (LGF) |

|---|---|---|

| Siła uderzenia | Umiarkowany | Wysoki do bardzo wysokiego |

| Wytrzymałość na rozciąganie | Dobry | Doskonały |

| Odporność na pełzanie | Uczciwy | Doskonały |

| Wypaczenie | Niższy | Wyższy (jeśli nie jest kontrolowany) |

Skupmy się na konkretnym materiale: STAMAX 30YM240, polipropylen z długim włóknem szklanym 30%. Gdy inżynierowie porównają go ze standardowym krótkim włóknem szklanym PP 30%, różnica w wydajności staje się oczywista. Nie chodzi tylko o zwykłą wytrzymałość; chodzi o trwałość w czasie.

Dlaczego STAMAX 30YM240 jest najlepszy

Połączona sieć długich włókien w STAMAX 30YM240 zapewnia doskonałą absorpcję energii. Dzięki temu idealnie nadaje się do części, które muszą wytrzymać uderzenia, takich jak zderzaki samochodowe lub obudowy przemysłowe. Krótkie włókna po prostu nie są w stanie rozłożyć sił uderzenia tak skutecznie na całą część.

Co więcej, jego odporność na pełzanie jest znacznie lepsza. Pod stałym obciążeniem, zwłaszcza w podwyższonych temperaturach, części wykonane z SGF-PP będą się odkształcać. Szkielet z długich włókien w LGF-PP jest odporny na to powolne odkształcenie, zapewniając długoterminową stabilność wymiarową krytycznych elementów konstrukcyjnych. Jest to bezpośredni wynik właściwości materiału lepkosprężystość3 zachowanie.

Uzasadnienie premii za koszty

Tak, materiały LGF takie jak STAMAX 30YM240 mają wyższy koszt początkowy. Koszt ten jest jednak często uzasadniony uniknięciem awarii części, zmniejszeniem masy poprzez zaprojektowanie cieńszych ścianek i wydłużeniem żywotności produktu. Dla naszych klientów ułatwiamy pozyskiwanie próbnych ilości takich specjalistycznych materiałów w Chinach.

| Metryka wydajności | SGF-PP (30%) | STAMAX 30YM240 (30% LGF-PP) |

|---|---|---|

| Wytrzymałość na uderzenia z karbem | Niższy | ~3-5x wyższa |

| Długotrwałe pełzanie | Większe odkształcenie | Znacznie niższy |

| Stabilność wymiarowa | Dobry | Doskonały |

Wybór LGF-PP, takiego jak STAMAX 30YM240, to inwestycja w długoterminową wydajność. Zwiększona udarność, odporność na pełzanie i stabilność często przewyższają początkowy koszt materiału, szczególnie w przypadku wymagających zastosowań konstrukcyjnych, w których awaria nie wchodzi w grę.

Strategie wymiany metalu przy użyciu STAMAX 30YM240

STAMAX 30YM240 to kluczowy materiał zastępujący metal w częściach samochodowych. Ten polipropylen z długim włóknem szklanym 30% oferuje inteligentną równowagę między wytrzymałością, sztywnością i niską gęstością. Pozwala inżynierom projektować lżejsze komponenty bez poświęcania wydajności, co jest kluczowym celem w nowoczesnej produkcji pojazdów.

Od metalu do plastiku

Zastąpienie stali lub aluminium tym materiałem przynosi bezpośrednie korzyści. Weźmy pod uwagę te typowe zastosowania motoryzacyjne. Nasi klienci często zauważają znaczną poprawę po dokonaniu zmiany.

| Komponent | Tradycyjny materiał | STAMAX 30YM240 Zalety |

|---|---|---|

| Front-End Carrier | Stal tłoczona | 30-40% Redukcja wagi |

| Moduł drzwi | Aluminium/stal | Konsolidacja części |

| Tablica przyrządów | Stalowa rama | Większa swoboda projektowania |

Ta strategiczna zmiana pomaga zmniejszyć całkowitą masę pojazdu. Upraszcza również proces produkcji, prowadząc do potencjalnych oszczędności kosztów i większej wydajności na linii montażowej.

Kluczowe aplikacje motoryzacyjne

W przypadku nośników front-end, STAMAX 30YM240 pozwala na integrację wielu metalowych wsporników i podpór w jednej formowanej części. To skonsolidowane podejście do montażu części zmniejsza złożoność, liczbę elementów złącznych i czas pracy. Rezultatem jest lżejszy, ale wytrzymały element konstrukcyjny.

W przypadku modułów drzwiowych głównym czynnikiem jest redukcja masy. Lżejsze drzwi zwiększają oszczędność paliwa i poprawiają właściwości jezdne. Widzieliśmy, jak klienci osiągnęli nawet 50% oszczędności masy na samym nośniku strukturalnym. Jest to znaczący zysk, gdy zastosuje się go we wszystkich drzwiach. Materiał Odporność na pełzanie4 ma również kluczowe znaczenie.

Konstrukcja panelu instrumentów

Panele przyrządów korzystają z elastyczności konstrukcyjnej STAMAX 30YM240. Inżynierowie mogą tworzyć złożone geometrie, które integrują kanały HVAC i punkty montażowe bezpośrednio z główną strukturą. Jest to prawie niemożliwe w przypadku tłoczonego metalu, co prowadzi do mniejszej liczby części i szybszego procesu montażu.

| Zastosowanie | Kluczowe korzyści | Typowy wynik |

|---|---|---|

| Front-End Carrier | Część Integracja | Niższy koszt montażu |

| Moduł drzwi | Redukcja wagi | Lepsza wydajność paliwowa |

| Tablica przyrządów | Swoboda projektowania | Uproszczona produkcja |

W firmie MTM magazynujemy STAMAX 30YM240 w Chinach. Pomaga to naszym partnerom szybko uzyskać materiały do prób form, walidując te złożone projekty bez opóźnień w wysyłce międzynarodowej.

STAMAX 30YM240 to potężne narzędzie do zastępowania metalu w modułach samochodowych. Umożliwia znaczną redukcję masy dzięki niższej gęstości i oszczędności kosztów dzięki konsolidacji części. To sprawia, że jest to strategiczny wybór dla wydajnego i nowoczesnego projektowania modułów samochodowych.

Optymalizacja konstrukcji śruby dla długiego zatrzymywania włókna szklanego

Podczas pracy z polipropylenem z długimi włóknami szklanymi (LGF), takim jak STAMAX 30YM240, konstrukcja wkrętów ma kluczowe znaczenie. Standardowe śruby często powodują znaczne pękanie włókien podczas plastyfikacji. Uszkodzenie to bezpośrednio wpływa na właściwości mechaniczne końcowej wypraski, podważając zasadność wyboru materiału LGF.

Problem ze standardowymi śrubami

Standardowe wkręty mają zazwyczaj wysoki współczynnik kompresji. Taka konstrukcja generuje intensywne ścinanie i ciśnienie, co jest skuteczne w przypadku tworzyw sztucznych ogólnego przeznaczenia, ale destrukcyjne dla kompozytów LGF. Włókna są szlifowane podczas przemieszczania się wzdłuż śruby, tracąc swoją długość i zdolność wzmacniającą, zanim jeszcze dotrą do formy.

Wpływ pęknięcia włókna

Krótsze włókna prowadzą do gwałtownego spadku wytrzymałości na uderzenia i sztywności. Część nie będzie działać zgodnie z projektem. Widziałem projekty, które kończyły się niepowodzeniem, ponieważ sprzęt do obróbki nie był zoptymalizowany pod kątem danego materiału. Sam materiał nie był problemem; winowajcą była konfiguracja maszyny.

| Typ śruby | Zachowanie długości włókna | Wydajność części wynikowej |

|---|---|---|

| Standardowa śruba GP | Niski | Kruchy, poniżej specyfikacji |

| Zoptymalizowana śruba LGF | Wysoki | Mocny, spełniający wymagania |

Aby zachować długość włókien, niezbędna jest specjalistyczna jednostka plastyfikująca. Rozwiązaniem jest zastosowanie ślimaka o niskim stopniu kompresji. Taka konstrukcja minimalizuje siły ścinające, pozwalając włóknom przechodzić przez bęben ze znacznie mniejszymi uszkodzeniami. Zapewnia to zachowanie integralności materiału od granulatu do części.

Przewaga śruby niskoprężnej

Ślimak o niskim stopniu sprężania (zazwyczaj około 2:1) zapewnia łagodniejsze przenoszenie. Zmniejsza to wzrost ciśnienia w strefie przejściowej, w której dochodzi do większości uszkodzeń włókien. Kiedy klienci testują materiały takie jak STAMAX 30YM240 z naszego magazynu w MTM, zawsze podkreślam sprawdzenie specyfikacji śruby.

Wybór zaworu zwrotnego ma kluczowe znaczenie

Zawór zwrotny (lub zawór zwrotny) jest kolejnym potencjalnym źródłem uszkodzenia włókien. Zawór zwrotny z pierścieniem ślizgowym jest najbardziej powszechny, ale może powodować duże ścinanie i ściskanie włókien. Znacznie lepszym wyborem jest zawór zwrotny o swobodnym przepływie lub kulowy zawór zwrotny. Konstrukcje te oferują mniej restrykcyjną ścieżkę dla materiału. Zrozumienie właściwości materiału Reologia5 pomaga w przewidywaniu jego zachowania w różnych warunkach przetwarzania.

| Typ zaworu | Ryzyko uszkodzenia włókien | Zalecane użycie |

|---|---|---|

| Przesuwny pierścień kontrolny | Wysoki | Tworzywa sztuczne ogólnego zastosowania |

| Zawór swobodnego przepływu | Niski | LGF i materiały wrażliwe |

| Kulowy zawór zwrotny | Niski | LGF i materiały wrażliwe |

Optymalizacja konstrukcji śruby nie podlega negocjacjom w przypadku materiałów LGF. Standardowe śruby pogarszają długość włókien, zmniejszając wydajność części. Zastosowanie śrub o niskim stopniu kompresji i zaworów zwrotnych o swobodnym przepływie pozwala zachować integralność materiałów takich jak STAMAX 30YM240, zapewniając, że produkt końcowy spełnia specyfikacje mechaniczne.

Temperatury przetwarzania i prędkości wtrysku dla 30YM240

Osiągnięcie optymalnych rezultatów przy użyciu STAMAX 30YM240 wymaga precyzyjnej kontroli parametrów przetwarzania. Właściwe ustawienia zapewniają dobry przepływ materiału, jednocześnie chroniąc długie włókna szklane przed uszkodzeniem. Nieprawidłowe temperatury lub prędkości mogą negatywnie wpłynąć na końcowe właściwości mechaniczne części.

Zalecany profil temperatury

Zalecamy określony profil temperatury dla lufy, aby zapewnić spójne topienie. Zacznij od niższej temperatury z tyłu i stopniowo zwiększaj ją w kierunku dyszy. Zapobiega to przedwczesnemu stopieniu i degradacji materiału.

Temperatury beczki i formy

Równie ważna jest stabilna temperatura formy. Ma ona bezpośredni wpływ na wykończenie powierzchni, skurcz i czas cyklu. Oto typowe ustawienia, które zalecamy klientom na początek.

| Parametr | Zalecany zakres |

|---|---|

| Temperatura strefy tylnej | 220-240°C (428-464°F) |

| Temperatura strefy środkowej | 230-250°C (446-482°F) |

| Temperatura strefy przedniej | 240-260°C (464-500°F) |

| Temperatura dyszy | 250-270°C (482-518°F) |

| Temperatura formy | 70-90°C (158-194°F) |

Rozważania dotyczące prędkości wtrysku

Prędkością wtrysku STAMAX 30YM240 należy zarządzać ostrożnie. Umiarkowana lub wysoka prędkość jest często potrzebna do szybkiego wypełnienia części. Jednak nadmierna prędkość może uszkodzić włókna szklane, które są kluczem do wytrzymałości tego materiału.

Zanurzając się głębiej, wyzwaniem związanym z warunkami formowania STAMAX 30YM240 jest zrównoważenie dwóch przeciwstawnych czynników. Potrzebna jest wystarczająca ilość ciepła i prędkości, aby materiał mógł łatwo przepływać do złożonych wnęk formy. Jednak zbyt duża ilość obu tych czynników spowoduje degradację polimeru lub złamanie długich włókien szklanych.

Ryzyko uszkodzenia włókien

Wysokie prędkości wtrysku zwiększają szybkość ścinania6, co może spowodować pęknięcie włókien szklanych. Gdy włókna ulegają skróceniu, materiał traci swoją zamierzoną wytrzymałość strukturalną. Po współpracy z naszymi klientami odkryliśmy, że wieloetapowy profil wtrysku często działa najlepiej. Zaczyna się wolniej, a następnie przyspiesza.

Znalezienie najlepszego miejsca

Nie ma jednego "idealnego" ustawienia. Zawsze zależy to od geometrii części, grubości ścianki i konstrukcji bramy. Zawsze zaczynamy od arkusza danych producenta, ale dostosowujemy go w oparciu o rzeczywiste wyniki prób formy. Poniżej znajduje się prosty przewodnik po tym, na co należy zwrócić uwagę.

| Kwestia ustawień | Potencjalne konsekwencje | Zalecane działanie |

|---|---|---|

| Zbyt niska temperatura | Krótkie strzały, słaba nawierzchnia | Nieznacznie zwiększyć temperaturę beczki |

| Zbyt wysoka temperatura | Degradacja materiału, odbarwienie | Niższa temperatura lufy i dyszy |

| Zbyt wysoka prędkość | Uszkodzenie włókien, błysk | Zmniejsz prędkość wtrysku, użyj etapów |

| Zbyt niska prędkość | Ślady przepływu, niepełne wypełnienie | Umiarkowane zwiększenie prędkości wtrysku |

W tym iteracyjnym procesie liczy się doświadczenie. W MTM dostarczamy materiały i zapewniamy wsparcie w celu uzyskania właściwych parametrów przetwarzania, zapewniając pomyślne przeprowadzenie prób bez niepotrzebnych opóźnień.

Znalezienie prawidłowych parametrów przetwarzania dla STAMAX 30YM240 wymaga zachowania równowagi. Należy zapewnić dobry przepływ bez powodowania degradacji termicznej lub uszkodzenia włókien. Precyzyjna kontrola temperatury cylindra, temperatury formy i prędkości wtrysku ma zasadnicze znaczenie dla optymalnej jakości części.

Obsługa materiałów: Suszenie i podawanie granulatu LGF

Obsługa długich granulek włókna szklanego (LGF), takich jak STAMAX 30YM240, stanowi wyjątkowe wyzwanie w porównaniu ze standardowymi granulkami. Pierwsze pytanie, jakie często otrzymuję, dotyczy suszenia. Sam polipropylen (PP) nie wchłania dużo wody, ale to nie wszystko.

Prawdziwy powód suszenia

Głównym problemem jest kondensacja powierzchniowa. Jeśli wprowadzisz zimne granulki do ciepłego, wilgotnego środowiska formowania, na ich powierzchni utworzy się wilgoć. Może to powodować powstawanie śladów na końcowej części. Prawidłowe obchodzenie się z materiałem PP z długimi włóknami wymaga tego dodatkowego kroku.

Zalecenia dotyczące suszenia

| Materiał | Wymagane suszenie? | Powód |

|---|---|---|

| Standardowe granulki PP | Ogólnie Nie | Niska absorpcja wilgoci |

| LGF PP Pellets (np. STAMAX) | Tak, często | Aby usunąć kondensację powierzchniową |

Krótki cykl suszenia wstępnego jest dobrą praktyką, aby zapewnić spójny, wysokiej jakości proces formowania, szczególnie w wilgotnych warunkach.

Oprócz suszenia, fizyczny kształt granulek LGF stwarza kolejną poważną przeszkodę: podawanie ich do maszyny. Długi, przypominający pręty kształt tych granulek może łatwo powodować ich zazębianie się i tworzenie łuku wewnątrz leja zasypowego, co jest problemem znanym jako mostkowanie.

Zapobieganie mostkowaniu zasobnika

Mostkowanie leja zatrzymuje przepływ materiału, powodując zagłodzenie ślimaka i niespójne strzały. Jest to częsty problem w przypadku Podawanie pelletu STAMAX. Podczas gdy podstawa z polipropylenu jest hydrofobowy7, Fizyczna forma granulek jest głównym problemem związanym z obsługą materiałów.

Rozwiązania dla płynnego karmienia

Kluczem jest utrzymanie materiału w ruchu. Standardowe leje samowyładowcze o płytkich kątach stożka często pogarszają ten problem. Zamiast tego, specjalistyczny sprzęt może rozwiązać ten problem. W oparciu o nasze testy z klientami, niektóre regulacje są bardzo skuteczne.

| Metoda | Opis | Skuteczność |

|---|---|---|

| Stromy kąt leja zasypowego | Używaj lejów samowyładowczych o kącie stożka większym niż 60°. | Wysoki |

| Mieszadła mechaniczne | Wolno poruszająca się łopatka lub ramię delikatnie miesza granulki | Bardzo wysoka |

| Podajniki wibracyjne | Delikatne wibracje pomagają w osadzaniu się i przepływie granulek | Umiarkowany do wysokiego |

W MTM często doradzamy klientom korzystającym z materiałów takich jak STAMAX 30YM240, aby sprawdzili swoje ustawienia podawania. Odpowiedni sprzęt zapobiega kosztownym przestojom i zapewnia stabilny proces.

Prawidłowe obchodzenie się z granulatem LGF wymaga suszenia, aby zapobiec kondensacji powierzchniowej i stosowania lejów o stromym kącie nachylenia lub mechanicznych środków pomocniczych w celu uniknięcia mostkowania. Kroki te mają kluczowe znaczenie dla stabilnego procesu formowania i wysokiej jakości części z materiałów takich jak STAMAX 30YM240.

Kontrola anizotropii i orientacji włókien w formowanych częściach

Zrozumienie orientacji włókien ma kluczowe znaczenie dla wydajności części. W przypadku stosowania materiałów wzmacnianych włóknami, kierunek włókien dyktuje wytrzymałość części. Właściwości mechaniczne nie są jednolite we wszystkich kierunkach, tworząc to, co nazywamy właściwościami anizotropowymi. Jest to kluczowy czynnik, którym należy zarządzać.

Siła wzdłuż i w poprzek włókien

Wytrzymałość części jest najwyższa wzdłuż kierunku ułożenia włókien (wzdłuż), a najsłabsza prostopadle do niego (poprzecznie). Różnica ta może być znacząca. Ignorowanie jej często prowadzi do nieoczekiwanych awarii części w terenie.

Porównanie właściwości

| Nieruchomość | Wzdłużne (wzdłuż włókien) | Poprzeczny (w poprzek włókien) |

|---|---|---|

| Wytrzymałość na rozciąganie | Wysoki | Niski |

| Sztywność | Wysoki | Niski |

| Skurcz | Niski | Wysoki |

Kontrolowanie tej orientacji staje się głównym zadaniem dla osiągnięcia specyfikacji projektowych.

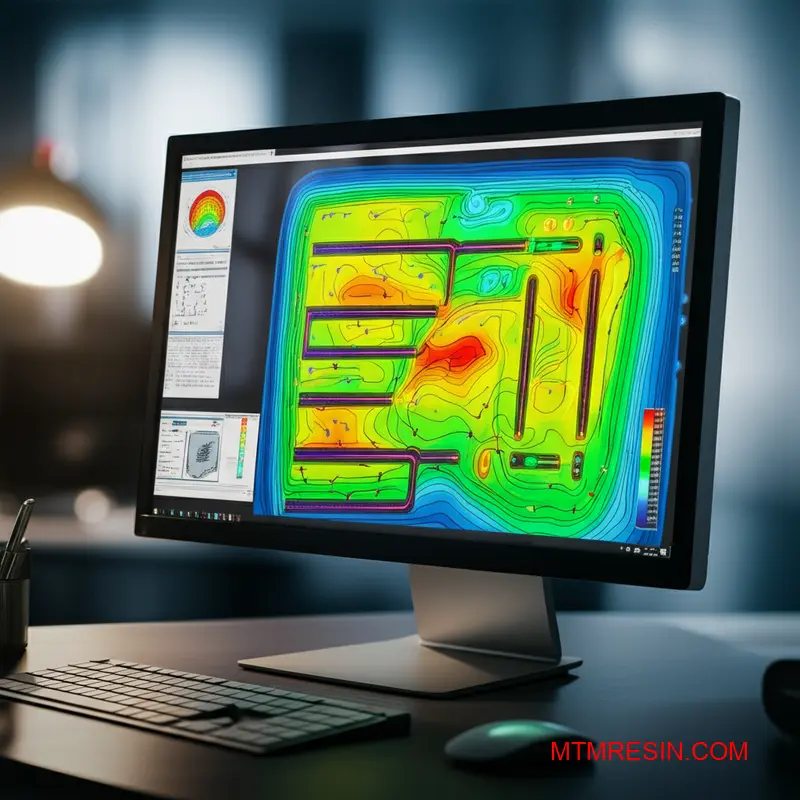

Aby osiągnąć skuteczną kontrolę orientacji włókien, musimy przejść od zgadywania do przewidywania. W tym miejscu niezbędne stają się nowoczesne narzędzia inżynieryjne. Poleganie wyłącznie na doświadczeniu nie jest wystarczające, zwłaszcza w przypadku złożonych geometrii i wysokowydajnych materiałów, takich jak STAMAX 30YM240.

Korzystanie z analizy przepływu formy

Analiza przepływu w formie jest naszym podstawowym narzędziem do przewidywania, w jaki sposób tworzywo sztuczne wypełni formę. Symulacja pokazuje progresję czoła stopu, co bezpośrednio wpływa na sposób ułożenia włókien. Możemy wizualizować ostateczną orientację włókien przed cięciem stali, oszczędzając znaczną ilość czasu i kosztów.

Przewidywanie wypaczenia

Wypaczenie jest często bezpośrednim wynikiem niekontrolowanych właściwości anizotropowych. Główną przyczyną jest skurcz różnicowy8, gdzie część kurczy się bardziej w kierunku poprzecznym niż wzdłużnym. Ten nierównomierny skurcz tworzy wewnętrzne naprężenia, które zniekształcają część podczas chłodzenia.

| Dane wejściowe analizy | Przewidywane wyjście |

|---|---|

| Lokalizacja bramki | Mapa orientacji włókien |

| Parametry procesu | Wskaźniki skurczu |

| Dane materiałowe | Przewidywanie wypaczenia |

W MTM dostarczamy dokładne materiały, takie jak STAMAX 30YM240, których klienci używają do tych symulacji. Gwarantuje to, że analiza opiera się na dokładnych danych, dzięki czemu przewidywanie osnowy jest wiarygodne, a próba formy udana od pierwszego strzału.

Opanowanie orientacji włókien jest kluczem do uwolnienia pełnego potencjału wzmocnionych polimerów. Wykorzystanie analizy przepływu w formie pomaga przewidzieć i kontrolować te anizotropowe właściwości, zapobiegając takim problemom jak wypaczanie i zapewniając, że końcowa część spełnia wymagania wytrzymałościowe dla materiałów takich jak STAMAX 30YM240.

Zarządzanie kurczeniem się i wypaczaniem dużych elementów konstrukcyjnych

Podczas pracy z częściami o krytycznych wymiarach, zwłaszcza dużymi, wybór materiału ma kluczowe znaczenie. Szybkość skurczu STAMAX 30YM240, polipropylenu 30% z długim włóknem szklanym, wymaga precyzyjnej kontroli. Jego zachowanie jest przewidywalne, ale wymaga dbałości o szczegóły podczas procesu formowania, aby uniknąć później kosztownych błędów.

Zrozumienie zachowania materiału

STAMAX 30YM240 wykazuje różne współczynniki skurczu w zależności od kierunku przepływu materiału. Jest to krytyczny czynnik w kontrolowaniu wypaczenia. Zrozumienie tych wartości od samego początku pozwala na lepsze projektowanie form i konfigurację parametrów procesu. Wiedza ta ma fundamentalne znaczenie dla osiągnięcia stabilności wymiarowej.

Początkowe ustawienia parametrów

W przypadku materiału takiego jak STAMAX 30YM240 kluczowe jest ustalenie linii bazowej. Często zaczynamy od zaleceń dostawcy materiału i dostosowujemy się do nich. Poniższa tabela przedstawia typowe wartości skurczu, z którymi pracują nasi klienci.

| Kierunek | Typowy współczynnik skurczu |

|---|---|

| Kierunek przepływu | 0.2% - 0.4% |

| Kierunek przepływu krzyżowego | 0,6% - 0,9% |

Te ustawienia początkowe stanowią solidny punkt wyjścia do optymalizacji czasu chłodzenia.

Kontrolowanie odkształceń w dużych komponentach wykonanych z STAMAX 30YM240 wykracza poza ustawienia początkowe. Obejmuje ona systematyczny proces rozwiązywania problemów. Posiadanie dokładnego materiału dostępnego lokalnie za pośrednictwem MTM pozwala naszym klientom na efektywne przeprowadzanie tych iteracyjnych testów bez konieczności oczekiwania na dostawy z zagranicy.

Regulacja ciśnienia uszczelnienia

Ciśnienie pakowania bezpośrednio kompensuje kurczenie się materiału podczas chłodzenia części. W przypadku STAMAX 30YM240 niewystarczające uszczelnienie może prowadzić do zapadnięć i pustek. Z kolei nadmierne ciśnienie może powodować wypływki lub naprężenia, które również przyczyniają się do wypaczeń. Znalezienie właściwej równowagi jest kluczowe.

Optymalizacja czasu chłodzenia

Czas chłodzenia musi być wystarczający, aby część zestaliła się i stała się stabilna przed wyrzuceniem. W przypadku dużych części ma to jeszcze większe znaczenie. Skrócenie cyklu jest kuszące, ale przedwczesny wyrzut spowoduje zablokowanie naprężeń i problemy wymiarowe. Celem jest znalezienie najkrótszego czasu, który nadal gwarantuje stabilność części. Jest to bezpośrednio związane z Skurcz objętościowy9.

| Regulacja parametrów | Wpływ na wymiary | Ryzyko |

|---|---|---|

| Zwiększenie ciśnienia pakowania | Zmniejsza kurczliwość | Potencjalnie gwałtowny, wysoki poziom stresu |

| Zmniejszenie ciśnienia pakowania | Zwiększa kurczliwość | Zlewy, puste przestrzenie, niedowymiarowanie |

| Wydłużenie czasu chłodzenia | Poprawia stabilność | Dłuższy czas cyklu |

| Skrócenie czasu chłodzenia | Pogarsza wypaczenia | Odkształcenie po formowaniu |

Ten iteracyjny proces dostosowywania ciśnienia i czasu ma fundamentalne znaczenie dla osiągnięcia wąskich tolerancji.

Osiągnięcie wąskich tolerancji za pomocą STAMAX 30YM240 zależy od zrównoważenia ciśnienia pakowania i czasu chłodzenia. Ta precyzyjna kontrola jest kluczem do zarządzania specyficznym współczynnikiem skurczu i zapewnienia stabilności wymiarowej części końcowej. Skuteczne rozwiązywanie problemów wymaga podejścia opartego na danych do tych krytycznych parametrów.

Wyzwania związane z wykończeniem powierzchni dzięki PP wypełnionemu szkłem

Efekt "pływających włókien" jest dobrze znanym wyzwaniem estetycznym w przypadku materiałów z długimi włóknami szklanymi. Występuje, gdy włókna szklane pojawiają się na powierzchni części, tworząc zawirowany lub matowy wygląd zamiast gładkiego, jednolitego wykończenia. Jest to szczególnie problematyczne w przypadku elementów, których wygląd ma krytyczne znaczenie.

Źródło problemu

Zjawisko to jest nieodłącznie związane z naturą polipropylenu wypełnionego włóknem szklanym. Podczas wtrysku mniej lepki polimer płynie szybciej niż włókna, szczególnie w pobliżu ściany formy. Może to spowodować odsłonięcie włókien podczas chłodzenia części, wpływając na ostateczny wygląd powierzchni włókna szklanego.

Wstępne kroki rozwiązywania problemów

Przed zbadaniem zaawansowanych metod, niektóre podstawowe korekty procesu mogą zapewnić poprawę. Jednak same w sobie są one często niewystarczające do uzyskania najwyższej jakości powierzchni klasy A. Oto kilka punktów wyjścia, które często omawiamy z klientami.

| Kwestia powierzchni | Wspólna sprawa | Rozwiązanie początkowe |

|---|---|---|

| Włókna pływające | Niska temperatura topnienia | Zwiększenie temperatury topnienia |

| Znaki wirowania | Niespójna prędkość napełniania | Optymalizacja profilu prędkości wtrysku |

| Matowe wykończenie | Niska temperatura formy | Zwiększenie temperatury powierzchni formy |

Nawierzchnia klasy A

Gdy nieskazitelne wykończenie o wysokim połysku nie podlega negocjacjom, musimy wyjść poza standardowe poprawki procesu. Osiągnięcie powierzchni klasy A z materiałami takimi jak STAMAX 30YM240 wymaga bardziej wyrafinowanych technik formowania, które bezpośrednio odnoszą się do pierwotnej przyczyny pływających włókien.

Wysokie temperatury formy

Jedną ze skutecznych strategii jest znaczne zwiększenie temperatury powierzchni formy. Gorętsza forma pozwala na utworzenie na powierzchni warstwy bogatej w żywicę, skutecznie zakopując włókna szklane pod gładką powłoką polimerową. Poprawia to wykończenie powierzchni, ale może również wydłużyć czas cyklu.

Dynamiczne ogrzewanie form

W przypadku najbardziej wymagających zastosowań najlepszym rozwiązaniem jest dynamiczne ogrzewanie i chłodzenie formy. Proces ten polega na szybkim podgrzaniu powierzchni gniazda formy tuż przed wtryskiem, a następnie szybkim schłodzeniu w celu zestalenia części. Zapewnia to optymalną replikację powierzchni i całkowicie ukrywa włókna. Pomaga to zapobiegać wadom powierzchniowym, takim jak Marring10 podczas obsługi i użytkowania.

| Technika | Zasada | Najlepsze dla |

|---|---|---|

| Wysoka temperatura formy | Tworzy bogatą w żywicę warstwę powierzchniową | Poprawa połysku i ukrycie drobnych włókien |

| Dynamiczne ogrzewanie form | Szybki cykl ogrzewania/chłodzenia | Osiągnięcie wykończenia klasy A |

| Formowanie ze wspomaganiem gazowym | Wydrąża sekcje, wypycha żywicę na powierzchnię | Duże części o złożonej geometrii |

Pływające włókna są częstym problemem w przypadku PP wypełnionego szkłem. Podczas gdy podstawowe regulacje procesu mogą pomóc, osiągnięcie powierzchni klasy A na materiałach takich jak STAMAX 30YM240 często wymaga zaawansowanych technik, takich jak wysokie lub dynamiczne temperatury formy, aby stworzyć gładką, bogatą w żywicę skórę.

Ograniczanie zużycia narzędzi podczas formowania włókna szklanego 30%

Materiały formierskie z włóknem szklanym 30%, takie jak STAMAX 30YM240, stanowią poważne wyzwanie: zużycie ścierne formy. Włókna szklane działają jak drobny papier ścierny, stopniowo erodując krytyczne powierzchnie narzędzia, szczególnie w obszarach o wysokim zużyciu, takich jak bramy i ostre narożniki. Przyspiesza to degradację narzędzia.

Core Defense: Wybór stali formierskiej

Wybór odpowiedniej stali jest pierwszym i najważniejszym krokiem. Standardowa stal P20 po prostu nie jest wystarczająco wytrzymała do produkcji wielkoseryjnej z takimi materiałami. Hartowana stal narzędziowa jest niezbędna do przedłużenia żywotności narzędzia i utrzymania jakości części w czasie.

Porównanie stali do zastosowań ściernych

| Typ stalowy | Twardość (HRC) | Odporność na zużycie | Wytrzymałość | Zalecenie |

|---|---|---|---|---|

| P20 (wstępnie hartowany) | ~30-34 | Niski | Wysoki | Nie dla dużych ilości |

| H13 (hartowany) | ~48-52 | Dobry | Dobry | Dobry punkt wyjścia |

| S7 (utwardzony) | ~54-56 | Bardzo dobry | Doskonały | Dla obszarów o dużym obciążeniu |

| Seria CPM | ~58-62 | Doskonały | Dobry | Najlepsze dla krytycznych wkładek |

Chociaż wybór stali o wysokiej twardości ma fundamentalne znaczenie, nie jest to kompletne rozwiązanie. Interakcja między stopionym polimerem a powierzchnią stali jest złożonym procesem. Zrozumienie zasad Tribologia11 pomaga nam zobaczyć, że tarcie i ścieranie są wzajemnie powiązanymi siłami, które powodują degradację formy.

Zaawansowana ochrona: Powłoki i konserwacja

Aby uzyskać maksymalną trwałość, szczególnie w wymagających zastosowaniach, musimy spojrzeć poza stal bazową. Powłoki ochronne tworzą barierę, która znacznie zmniejsza bezpośredni wpływ ścierny włókien szklanych znajdujących się w STAMAX 30YM240.

Rola powłok powierzchniowych

Powłoki diamentowo-węglowe (DLC) lub z azotku tytanu (TiN) tworzą niezwykle twardą powierzchnię o niskim współczynniku tarcia na formie. Warstwa ta, często o grubości zaledwie kilku mikronów, radykalnie zmniejsza szybkość zużycia ściernego, chroniąc leżącą pod spodem stal i zachowując drobne szczegóły części.

Proaktywna konserwacja jest kluczowa

Nawet w przypadku najlepszej stali i powłok, proaktywny plan konserwacji jest niezbędny do przedłużenia żywotności narzędzia. Kluczowe znaczenie ma regularna kontrola i czyszczenie stref wysokiego zużycia, takich jak obszar bramy. Pozwala to na wczesne wykrycie zużycia, zanim wpłynie ono na wymiary części lub wykończenie powierzchni.

Skuteczne zarządzanie zużyciem narzędzi z materiałów wypełnionych szkłem wymaga wieloaspektowego podejścia. Połączenie hartowanej stali, zaawansowanych powłok powierzchniowych, takich jak DLC, i rygorystycznego harmonogramu konserwacji jest najbardziej niezawodną strategią zapewniającą długoterminową stabilność produkcji i ochronę inwestycji.

Szybki dostęp do materiału próbnego formy STAMAX 30YM240 dzięki MTM

Gotowy do formowania z STAMAX 30YM240? Wyeliminuj oczekiwanie, opóźnienia logistyczne i niepewność materiałową - wyślij nam teraz zapytanie o oryginalny lub równoważny STAMAX 30YM240 dostarczany bezpośrednio w Chinach. Przyspiesz proces testowania formy i dotrzymaj harmonogramu projektu dzięki wstępnie zaopatrzonym rozwiązaniom MTM!

-

Dowiedz się, jak ta właściwość wpływa na wytrzymałość i wydajność części w zależności od kierunku przepływu. ↩

-

Wartość ta pomaga przewidzieć sztywność materiału, co ma kluczowe znaczenie przy projektowaniu sztywnych elementów konstrukcyjnych. ↩

-

Zrozumienie, w jaki sposób ta właściwość wpływa na odkształcenie materiału pod wpływem naprężeń, ma kluczowe znaczenie dla projektowania trwałych części. ↩

-

Zrozumienie odporności na pełzanie pomaga przewidzieć długoterminową stabilność wymiarową komponentu pod ciągłym obciążeniem. ↩

-

Zrozumienie tej koncepcji pomaga przewidzieć przepływ materiału i zoptymalizować proces formowania wtryskowego. ↩

-

Zrozumienie tego pomaga zoptymalizować przepływ stopu i zapobiegać wadom materiałowym. ↩

-

Zrozumienie tej właściwości pomaga wyjaśnić, dlaczego suszenie koncentruje się na wilgoci powierzchniowej, a nie na absorpcji wewnętrznej. ↩

-

Zrozumienie tej koncepcji pomaga diagnozować i rozwiązywać problemy związane z wypaczaniem części z tworzyw sztucznych wzmocnionych włóknami. ↩

-

Zrozumienie tego pomaga zoptymalizować profile pakowania pod kątem jednolitej gęstości i kontroli wymiarów. ↩

-

Zrozumienie zjawiska marmurkowatości pomaga w projektowaniu trwałych powierzchni i wyborze odpowiednich środków ochronnych do zastosowań o wysokim zużyciu. ↩

-

Zrozumienie tego pola pomaga przewidywać i zapobiegać zużyciu materiału, co ma kluczowe znaczenie dla długoterminowej wydajności formy i oszczędności kosztów. ↩