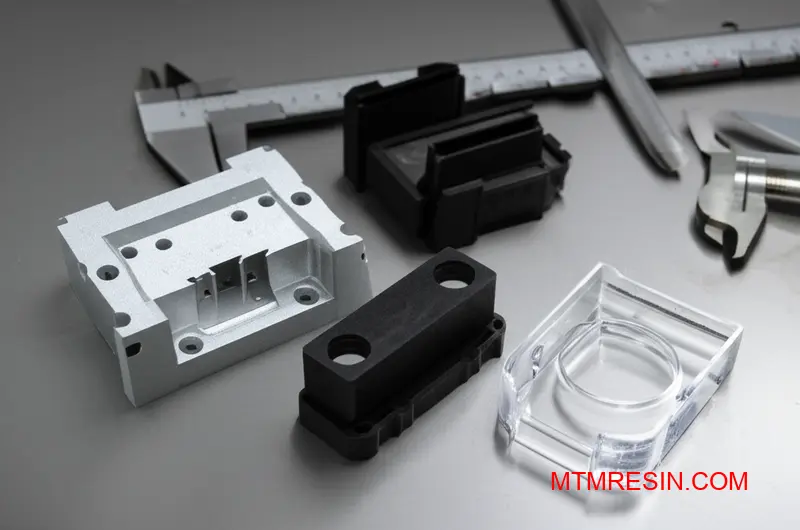

Quando o ensaio do molde depende do grau exato de Ultradur especificado no seu desenho, os atrasos no fornecimento podem fazer descarrilar todo o calendário do projeto. Os engenheiros enfrentam uma pressão constante para equilibrar os requisitos de desempenho com a disponibilidade do material, especialmente quando lidam com a extensa carteira de PBT da BASF, onde uma seleção errada do grau pode comprometer a estabilidade dimensional ou o retardamento de chama.

O PBT Ultradur oferece uma estabilidade dimensional e uma resistência química superiores em comparação com o PA66, com graus específicos como o B 4300 G6, que fornece reforço de fibra de vidro 30% para conectores automóveis, enquanto a série HR oferece resistência à hidrólise para ambientes agressivos.

Ao trabalhar com equipas de engenharia em diferentes indústrias, reparei que a seleção de Ultradur se torna muitas vezes esmagadora devido ao grande número de variantes disponíveis. Este guia explica o processo de tomada de decisão, desde a compreensão das hierarquias de graus até à otimização da sua cadeia de fornecimento na China.

A designação Ultradur abrange uma vasta família de resinas PBT. Compreender a hierarquia é fundamental para escolher o tipo correto. Não se trata apenas de um material, mas de um portefólio concebido para diferentes necessidades de engenharia. Para maior clareza, podemos dividi-lo em três categorias principais.

Classes padrão não reforçadas

Estes são os graus Ultradur fundamentais. Oferecem boas caraterísticas de fluxo e acabamento de superfície. Pense neles para aplicações em que a elevada resistência mecânica não é o principal requisito, como caixas estéticas ou conectores eléctricos simples em que o isolamento é o principal objetivo.

Série reforçada com fibra de vidro

Quando é necessária rigidez e resistência, recorre-se à série reforçada com fibra de vidro. A adição de fibras de vidro melhora drasticamente as propriedades mecânicas. Isto torna-os adequados para componentes estruturais que têm de suportar cargas significativas, como peças para automóveis ou componentes de maquinaria industrial.

| Tipo de grau | Benefício primário | Caso de utilização comum |

|---|---|---|

| Padrão | Excelente fluxo e acabamento | Caixas eléctricas |

| Reforçado | Elevada resistência e rigidez | Peças estruturais para automóveis |

| Especialidade | Desempenho específico | Conectores com necessidades de FR |

Modificações especiais

Esta categoria inclui materiais como as resinas retardadoras de chama. Estes são concebidos para aplicações em que a segurança e a conformidade com normas como a UL 94 são fundamentais. Encontrará estes tipos específicos de Ultradur em eletrónica de consumo e sistemas eléctricos.

A escolha da série Ultradur correta vai para além de uma ficha de dados. Trata-se de fazer corresponder os principais pontos fortes do material às exigências específicas do seu projeto. A escolha entre uma série padrão, reforçada ou especial tem implicações significativas tanto no desempenho como no processamento.

Mapeamento de requisitos para a série correta

Os engenheiros perguntam-me frequentemente qual é o melhor tipo de PBT Ultradur. A resposta começa com a função principal da aplicação. A peça é um componente estrutural sob carga constante ou é um invólucro para componentes electrónicos sensíveis? Para peças estruturais, um PBT reforçado com fibra de vidro é quase sempre o ponto de partida. A percentagem de fibra determina a rigidez final.

Impacto nos parâmetros de processamento

Um fator crítico que observamos nos ensaios de moldes é a forma como o reforço afecta o processamento. A adição de fibras de vidro aumenta a Viscosidade1, O que frequentemente requer ajustes na pressão e temperatura de injeção. Os tipos não reforçados fluem mais facilmente, preenchendo peças complexas e de paredes finas com menos esforço. Na MTM, fornecemos estes diferentes tipos para que as equipas na China possam validar o seu molde e processo com o material exato.

| Requisito | Série Ultradur recomendada | Considerações fundamentais |

|---|---|---|

| Elevada rigidez | Reforçado com fibra de vidro | É necessária uma pressão de injeção mais elevada |

| Segurança eléctrica | Retardador de chama | Pode afetar a coloração |

| Geometria complexa | Padrão não reforçado | Excelente capacidade de enchimento de moldes |

As resinas retardadoras de chama introduzem outra variável. Embora proporcionem uma segurança essencial, os aditivos podem, por vezes, influenciar as propriedades mecânicas ou o comportamento de processamento. É por isso que um ensaio de molde adequado é tão importante.

Escolher a classe Ultradur correta significa equilibrar as necessidades mecânicas, os requisitos de segurança e a processabilidade. Compreender as diferenças fundamentais entre as séries padrão, reforçadas e retardadoras de chama é o primeiro passo para selecionar o material ideal para o sucesso da sua aplicação específica.

Análise de materiais reforçados: Quando especificar Ultradur B 4300 G6 vs. G4

Ao selecionar um PBT reforçado, a escolha recai frequentemente sobre o Ultradur B 4300 G6 e G4. A principal diferença é o teor de fibra de vidro. O G6 contém fibra de vidro 30%, enquanto o G4 tem 20%. Esta alteração aparentemente pequena tem um grande impacto nas propriedades mecânicas.

Principais diferenças de desempenho

O maior teor de fibra de vidro no G6 traduz-se diretamente numa maior rigidez e resistência. É a opção ideal para peças que têm de resistir à deformação sob carga. O G4, embora ainda robusto, oferece um fluxo ligeiramente melhor e um equilíbrio diferente entre custo e desempenho.

Num relance: G6 vs. G4

| Grau | Fibra de vidro (%) | Benefício primário |

|---|---|---|

| Ultradur B 4300 G6 | 30% | Rigidez e resistência máximas |

| Ultradur B 4300 G4 | 20% | Desempenho equilibrado |

Esta comparação inicial ajuda a enquadrar a decisão nas necessidades específicas da sua aplicação.

Vamos aprofundar os pormenores. A fibra de vidro 30% no Ultradur B 4300 G6, muitas vezes rotulada como PBT GF30, torna-o significativamente mais rígido do que o grau G4. Os nossos dados de testes internos mostram um aumento notável do módulo de tração, que é fundamental para os componentes estruturais.

Comparação da resistência à tração e da rigidez

Para aplicações como os conectores para automóveis, é essencial uma elevada rigidez para evitar a deflexão dos pinos e garantir ligações fiáveis. A classe G6 fornece essa rigidez extra. O G4 continua a ser um excelente material, mas é mais adequado para caixas ou coberturas onde as cargas mecânicas são menos exigentes. A direção das fibras também afecta a resistência, uma propriedade conhecida como Anisotropia2.

Adequação da aplicação

Quando os clientes na China precisam de efetuar ensaios de moldes para peças exigentes, recomendo frequentemente que comecem com o Ultradur B 4300 G6. Ter ambos os tipos prontos a MTM permite uma validação rápida. É possível testar primeiro a opção mais robusta e depois avaliar se o G4 cumpre os requisitos.

| Imóveis | Ultradur B 4300 G4 | Ultradur B 4300 G6 |

|---|---|---|

| Módulo de tração (MPa) | ~8000 | ~10000 |

| Resistência à tração (MPa) | ~115 | ~130 |

| Caso de utilização comum | Caixas, tampas | Conectores estruturais, suportes |

A escolha entre Ultradur B 4300 G6 e G4 depende da carga mecânica. O G6 proporciona uma rigidez superior para aplicações exigentes, enquanto o G4 oferece um perfil equilibrado. Fazer a escolha correta é crucial para um ensaio de molde bem sucedido e para o desempenho do produto final.

Combate à hidrólise: Seleção de classes Ultradur HR para ambientes automóveis

No design automóvel, os componentes estão constantemente expostos a condições adversas. O calor, a humidade e os agentes químicos criam um ambiente em que os plásticos normais se podem degradar rapidamente. Esta degradação conduz frequentemente a uma falha prematura da peça, um problema crítico para a segurança e fiabilidade.

O desafio da eletrónica automóvel moderna

Os veículos modernos dependem fortemente de sensores electrónicos e unidades de controlo. Estes componentes estão frequentemente localizados no compartimento do motor ou na parte inferior da carroçaria, onde enfrentam flutuações extremas de temperatura e humidade elevada. A escolha do material correto não é apenas uma opção de design; é essencial para o desempenho a longo prazo.

Porque é que o PBT normal nem sempre é suficiente

O politereftalato de butileno padrão (PBT) é um ótimo material, mas tem uma fraqueza conhecida: a hidrólise. Quando exposto à humidade a temperaturas elevadas, as cadeias de polímero quebram-se, fazendo com que o material perca a sua resistência mecânica e se torne frágil. Isto pode levar a falhas no sistema.

Para aplicações críticas no sector automóvel, temos de ir além das qualidades padrão. É aqui que os materiais especializados se tornam essenciais. A série Ultradur HR da BASF foi desenvolvida especificamente para enfrentar o desafio da degradação dos polímeros em ambientes exigentes.

A vantagem das classes Ultradur HR

O ‘HR’ em Ultradur HR significa Resistente à Hidrólise. Estes tipos são quimicamente modificados para resistir aos efeitos nocivos da hidrólise3 muito melhor do que o PBT normal. Esta estabilidade melhorada é crucial para sensores, conectores e caixas de unidades de controlo que têm de funcionar sem falhas durante anos.

Cumprir as normas do sector automóvel

Os fabricantes de automóveis confiam em normas de teste rigorosas como as especificações USO (USCAR) para validar a durabilidade dos componentes. Os graus Ultradur HR foram concebidos para passar estes testes exigentes, que simulam anos de exposição a ciclos extremos de calor e humidade. As nossas comparações de resultados de testes confirmam o seu desempenho superior.

| Imóveis | PBT padrão | Ultradur B4330 G6 HR |

|---|---|---|

| Resistência à tração após 1000h | Queda significativa | Retenção elevada |

| Resistência ao impacto após 1000h | Falha frágil | Mantém a dureza |

| Classificação de classe USCAR | Classe 1/2 | Classe 3/4 |

Na MTM, orientamos frequentemente os clientes para os graus Ultradur HR para os seus ensaios de moldes quando a fiabilidade é fundamental. O facto de termos estes materiais em stock na China significa que os ensaios não são atrasados à espera de um carregamento de resina especializada do estrangeiro.

As classes Ultradur HR oferecem uma resistência superior à hidrólise, tornando-as ideais para sensores automóveis e unidades de controlo em ambientes agressivos. Esta escolha de material evita a falha prematura das peças e garante que os componentes cumprem as rigorosas normas da indústria, como os testes USCAR, assegurando uma fiabilidade a longo prazo.

Críticos para a estabilidade dimensional: Utilizando Ultradur S 4090 para baixo empenamento

O desafio do empenamento do PBT

O PBT padrão é um material fantástico, mas a sua tendência para se deformar pode ser uma grande dor de cabeça. Isto é especialmente verdade para componentes grandes e planos onde a manutenção da estabilidade dimensional é crítica. Este problema resulta frequentemente da contração não uniforme durante o processo de arrefecimento após a moldagem por injeção.

Apresentação do Ultradur S 4090

Para resolver este problema, foram desenvolvidas qualidades especializadas como o Ultradur S 4090 da BASF. Este material é uma mistura de PBT+ASA concebida especificamente para um baixo empeno. Oferece uma melhoria significativa no controlo dimensional sem sacrificar as principais vantagens do PBT, tornando-o ideal para aplicações exigentes.

| Caraterística | PBT padrão | Ultradur S 4090 |

|---|---|---|

| Utilização primária | Objetivo geral | Peças de baixa distorção |

| Tendência de empeno | Moderado a elevado | Muito baixo |

| Geometria da peça | Menos sensível | Ideal para peças planas e grandes |

Porque é que o PBT normal empena

A principal causa de empenamento em PBT reforçado com fibra de vidro é a retração diferencial. As fibras alinham-se de forma diferente na direção do fluxo em relação à direção do fluxo cruzado. Isto cria tensões internas à medida que a peça arrefece, levando à distorção. Trata-se de um comportamento fundamental do material que se torna mais pronunciado em peças maiores.

A solução de baixa página

A série Ultradur S, incluindo o Ultradur S 4090, modifica a matriz do polímero. Ao misturar o PBT com materiais como o ASA ou o PET, a mistura consegue uma contração mais isotrópica ou uniforme. Isto reduz as tensões internas causadas pela orientação das fibras e melhora significativamente a planicidade final e a precisão dimensional da peça.

Comparação da taxa de retração

Com base nos nossos testes comparativos, a diferença é clara. O encolhimento mais equilibrado dos graus de baixo cisalhamento é fundamental. Esta modificação Cristalinidade4 O comportamento ajuda a garantir que a peça se adapta à cavidade do molde com uma precisão muito mais elevada, poupando tempo e custos nos ajustes das ferramentas.

| Grau do material | Contração (fluxo) | Retração (fluxo cruzado) |

|---|---|---|

| Padrão GF30 PBT | 0,2% - 0,5% | 0,6% - 1,0% |

| Ultradur S 4090 G6 | 0,3% - 0,5% | 0,4% - 0,6% |

Na MTM, armazenamos materiais como o Ultradur S 4090 na China, assegurando-lhe uma solução rápida para problemas de empeno durante os ensaios de moldes sem ter de esperar por envios para o estrangeiro.

O Ultradur S 4090 proporciona uma estabilidade dimensional excecional ao minimizar a contração diferencial, um problema comum no PBT padrão. Isto faz com que seja uma escolha fiável para componentes grandes e planos em que a precisão é primordial, evitando o dispendioso retrabalho do molde e atrasos no projeto.

Soluções de Alto Fluxo: Reduzindo os tempos de ciclo com a série Ultradur High Speed

Na moldagem por injeção, a eficiência é tudo. A série Ultradur High Speed oferece um caminho direto para a redução dos tempos de ciclo, especialmente para componentes complexos ou de paredes finas. Este material PBT de elevado fluxo preenche os moldes mais rapidamente e a pressões mais baixas, o que se traduz em ganhos de produção significativos.

A vantagem da velocidade

Tempos de ciclo mais rápidos significam mais peças por hora. Para as equipas de aquisição, isto tem um impacto direto no custo por peça. Diminuir a pressão de injeção também reduz o desgaste dos moldes e da maquinaria, o que representa uma poupança de custos a longo prazo. É uma clara vitória para a eficiência global do fabrico.

Indicadores-chave de desempenho

| Caraterística | PBT padrão | Ultradur de alta velocidade |

|---|---|---|

| Tempo de ciclo relativo | 100% | 70-80% |

| Pressão de injeção necessária | Elevado | Baixo-Médio |

| Espessura ideal da parede | >1,5 mm | <1,5 mm |

| Consumo de energia | Padrão | Reduzido |

Esta fluidez melhorada permite concepções que anteriormente constituíam um desafio com materiais PBT normais.

Mergulhar mais fundo na eficiência de moldagem

A principal vantagem da série Ultradur High Speed reside na sua reologia modificada. O material foi concebido para fluir mais facilmente no seu estado fundido. Isto permite-lhe viajar através de canais de molde intrincados e preencher secções finas sem congelamento prematuro ou necessidade de pressão excessiva.

Benefícios reológicos na prática

Esta caraterística é crucial para os componentes electrónicos e automóveis modernos, em que os designs exigem paredes mais finas para poupar peso e espaço. Vemos frequentemente os clientes a debaterem-se com materiais padrão que provocam disparos curtos ou tensões elevadas nestas aplicações. A natureza de elevado fluxo do Ultradur resolve diretamente estes defeitos de moldagem comuns. Com base em testes com os nossos clientes, um fluxo mais suave também leva a um melhor acabamento da superfície, reduzindo a necessidade de processamento secundário. Medindo o Caudal de fusão5 é fundamental para quantificar esta vantagem.

Implicações em termos de custos para os gestores de projectos

| Parâmetro | Impacto do Ultradur High Speed | Resultado financeiro |

|---|---|---|

| Tempo de ciclo | Reduzido até 30% | Menor custo por peça |

| Utilização de energia | Pressões de moldagem mais baixas | Redução das despesas operacionais |

| Taxa de sucata | Menos defeitos relacionados com o fluxo | Menos desperdício de material |

| Desgaste de ferramentas | Redução do stress nos moldes | Maior vida útil da ferramenta, menor manutenção |

Na MTM, armazenamos esses tipos de Ultradur de alto desempenho na China. Isto significa que a sua equipa pode testar e validar estas reduções de tempo de ciclo sem esperar por envios internacionais, mantendo o seu projeto dentro do prazo.

Os graus Ultradur High Speed aumentam significativamente a eficiência do fabrico, melhorando a fluidez. Isto leva a tempos de ciclo mais rápidos, a pressões de injeção mais baixas e a um custo reduzido por peça, o que é especialmente valioso para a produção de componentes de paredes finas.

Conformidade com o retardamento de chama: Análise do Ultradur B 4406 e B 4450

Na eletrónica, o retardamento de chama não é apenas uma caraterística; é uma necessidade para a segurança. A obtenção de uma classificação UL94 V-0 é uma referência crítica para a conformidade. Esta norma garante que um material se auto-extingue rapidamente após a exposição a uma chama, evitando a propagação do fogo em componentes sensíveis.

Principais graus de FR Ultradur

Duas opções proeminentes são o Ultradur B 4406 e o B 4450. Ambos são tipos de PBT concebidos para aplicações eléctricas exigentes. Eles atendem à conformidade de maneiras diferentes, tornando vital entender suas principais distinções antes de seu próximo teste de molde na China.

| Caraterística | Ultradur B 4406 G6 | Ultradur B 4450 G5 |

|---|---|---|

| Reforço | 30% Fibra de vidro | 25% Fibra de vidro |

| Benefício chave | Sistema FR halogenado | Sistema FR sem halogéneo |

| Utilização primária | Conectores, caixas | Designs ecológicos |

Esta comparação ajuda a enquadrar a tomada de decisões dos engenheiros e gestores de projectos.

Sistemas halogenados vs. sistemas sem halogéneo

A principal diferença entre estes dois tipos de Ultradur é a sua química retardadora de chama. O Ultradur B 4406 utiliza um sistema halogenado tradicional, que é altamente eficaz e bem estabelecido. No entanto, os regulamentos ambientais favorecem cada vez mais as alternativas sem halogéneos devido a preocupações com os subprodutos da combustão.

O Ultradur B 4450 responde a esta procura com uma embalagem isenta de halogéneos. É uma escolha preferida para empresas com objectivos ambientais rigorosos ou produtos destinados a mercados com regulamentos rigorosos. Este é um fator crítico para muitos componentes electrónicos actuais.

O impacto nas propriedades mecânicas

A adição de retardadores de chama envolve sempre compromissos. Estes aditivos podem interferir com a matriz polimérica, levando frequentemente a uma ligeira redução do desempenho mecânico em comparação com os tipos não-FR. A química actua perturbando o funcionamento do material Pirólise6 durante a combustão, o que pode afetar o seu estado físico.

Com base na nossa análise, embora ambos os materiais ofereçam uma excelente rigidez, algumas propriedades são alteradas.

| Imóveis | Padrão 30% GF PBT | Ultradur B 4406 G6 (FR) |

|---|---|---|

| Módulo de tração | Elevado | Muito elevado (ligeiro aumento) |

| Resistência ao impacto | Bom | Ligeiramente reduzido |

| Fluidez | Excelente | Bom |

Na MTM, ajudamos os clientes a navegar por essas nuances. O facto de termos o Ultradur B 4406 e o B 4450 em stock na China permite a realização de ensaios de moldes rápidos para validar qual o perfil de desempenho do material que é aceitável para o seu projeto específico.

A escolha entre o Ultradur B 4406 e o B 4450 implica um equilíbrio entre a conformidade com a norma UL94 V-0, os regulamentos e o desempenho mecânico. A decisão consiste em saber se um sistema halogenado comprovado ou uma alternativa moderna sem halogéneos se adequa melhor aos objectivos técnicos e ambientais do seu projeto.

Perfil de propriedades mecânicas: Rigidez, tenacidade e resistência à deformação

Quando os engenheiros analisam uma ficha de dados técnicos, concentram-se frequentemente em dois números: Módulo de Young e resistência ao impacto. Estes números são pontos de partida cruciais. O módulo de Young indica-lhe a rigidez do material, ou a sua resistência à deformação elástica. Um número mais elevado significa um material mais rígido.

Leitura dos principais parâmetros de rigidez e resistência

A tenacidade, frequentemente medida por testes de impacto Charpy ou Izod, indica a capacidade de um material absorver energia e deformar-se plasticamente sem fraturar. Trata-se de saber até que ponto uma peça consegue aguentar um golpe repentino. A escolha do material correto requer um equilíbrio entre estas duas propriedades.

| Imóveis | O que mede | Meios de elevado valor |

|---|---|---|

| Módulo de Young | Rigidez, resistência à deformação elástica | Mais rígido |

| Resistência ao impacto Charpy | Resistência, absorção de energia antes da fratura | Mais duradouro |

Para materiais como o Ultradur PBT da BASF, as fichas de dados fornecem uma imagem clara do seu desempenho inicial.

No entanto, os dados a curto prazo não contam a história toda. Um erro crítico é ignorar o comportamento de um material ao longo de meses ou anos sob uma carga constante. É aqui que temos de considerar a resistência à fluência, um fator-chave para a estabilidade dimensional a longo prazo.

O fator negligenciado: A tendência a longo prazo

A fluência é a tendência de um material sólido para se mover lentamente ou deformar permanentemente sob a influência de tensões mecânicas persistentes. Para uma peça de plástico que estará sob tensão ou compressão constante, uma rigidez inicial elevada pouco significa se a peça se deformar lentamente ao longo do tempo.

Porque é que a fluência é importante na aplicação

Pense num conetor de encaixe ou numa caixa que suporta um componente interno. Se o material se deformar, a ligação pode soltar-se ou o invólucro pode deformar-se, levando à falha do produto. Temos de analisar os dados de deformação a longo prazo e não apenas o módulo inicial. A ciência do material subjacente, como Escalada de deslocação7, explica porque é que isto acontece.

| Fator | Influência na fluência | Considerações sobre a conceção |

|---|---|---|

| Temperatura | As temperaturas mais elevadas aceleram a deformação | Análise do ambiente operacional |

| Carga | Uma tensão mais elevada aumenta a taxa de fluência | Distribuição de tensões na peça |

| Grau do material | Os enchimentos (por exemplo, fibra de vidro) reduzem a fluência | Selecionar tipos reforçados como Ultradur |

Na MTM, orientamos os clientes através destes dados para os seus ensaios de moldes, assegurando que o material escolhido resiste às condições do mundo real.

É essencial compreender os valores da folha de dados relativos à rigidez e à resistência. Mas, para uma fiabilidade a longo prazo, é necessário avaliar também a resistência à fluência. Isto assegura que a sua peça funciona não só no primeiro dia, mas durante toda a vida útil prevista, especialmente quando utiliza PBT de elevado desempenho como o Ultradur.

Análise comparativa: Ultradur PBT vs. PA66 e PET para peças estruturais

A escolha do material correto para peças estruturais envolve um compromisso crítico entre desempenho, processabilidade e custo. O PBT ultraduro, o PA66 e o PET são todos fortes candidatos, mas as suas propriedades distintas tornam-nos adequados para diferentes aplicações. A chave é compreender o seu comportamento em condições reais.

Principais métricas de desempenho

Quando presto assistência a engenheiros, concentramo-nos frequentemente na absorção de humidade em primeiro lugar. Este fator único influencia fortemente a estabilidade dimensional e a resistência mecânica a longo prazo de uma peça. Um material que incha ou enfraquece em ambientes húmidos pode levar à falha do componente.

| Imóveis | Ultradur PBT | PA66 (Nylon) | PET |

|---|---|---|---|

| Absorção de humidade | Muito baixo | Elevado | Baixa |

| Estabilidade dimensional | Excelente | Justo | Bom |

| Facilidade de processamento | Excelente | Bom | Justo |

Esta comparação mostra porquê Ultradur torna-se frequentemente a escolha preferida para aplicações que exigem elevada precisão e fiabilidade ao longo da vida útil do produto.

Um mergulho mais profundo no comportamento dos materiais

A folha de especificações apenas conta parte da história. Na prática, a elevada absorção de humidade do PA66 significa que as suas propriedades mecânicas podem mudar significativamente entre um estado seco, como moldado, e o seu estado após exposição à humidade ambiente. Isto pode ser um grande problema para peças com tolerâncias apertadas.

Custo para além do preço por quilograma

Embora o PA66 possa por vezes ter um custo inicial mais baixo, o custo total de produção pode ser mais elevado. A sua sensibilidade à humidade exige uma pré-secagem cuidadosa e pode levar a uma maior taxa de refugo devido a deformações. A estabilidade do PBT Ultradur traduz-se frequentemente num processamento mais consistente e num menor número de peças rejeitadas.

Processamento e desempenho a longo prazo

O PET oferece uma excelente resistência, mas exige temperaturas de processamento mais elevadas e uma secagem meticulosa, aumentando os custos energéticos. Para uma integridade estrutural a longo prazo, temos também de considerar factores como Arrepio8, que é a tendência de um material para se deformar permanentemente sob carga constante.

| Caraterística | Ultradur PBT | PA66 (Nylon) | PET |

|---|---|---|---|

| Secagem necessária | Mínimo | Essencial | Essencial e crítico |

| Temp. típica de fusão (°C) | 225-250 | 260-290 | 260-280 |

| Corrosão de ferramentas | Baixo risco | Baixo risco | Risco potencial |

Na MTM, fornecemos estes materiais para ensaios de moldes, permitindo que as equipas validem estas diferenças de processamento em primeira mão antes de se comprometerem com a produção em massa.

Para peças estruturais que exigem precisão e fiabilidade, o PBT Ultradur proporciona um excelente equilíbrio entre estabilidade dimensional, baixa absorção de humidade e processabilidade. Embora o PA66 ofereça tenacidade e o PET alta resistência, as suas sensibilidades ambientais e de processamento devem ser cuidadosamente geridas.

Realidades da cadeia de abastecimento: Disponibilidade de tipos de Ultradur no mercado chinês

O aprovisionamento de tipos específicos de Ultradur de especificação alemã na China pode ser uma grande dor de cabeça. O principal problema é que muitos tipos especializados não são consistentemente armazenados localmente. Isto cria atrasos significativos e incerteza para projectos que dependem de especificações precisas de materiais para ensaios de moldes.

O desafio do aprovisionamento

Os gestores de projectos enfrentam frequentemente uma escolha difícil: esperar semanas por uma importação ou considerar uma alternativa local. Esta decisão afecta diretamente os prazos e os orçamentos. O problema central é uma rede fragmentada de distribuidores Ultradur, que leva a uma disponibilidade inconsistente da resina na China.

Graus comuns de Ultradur vs. disponibilidade

A tabela abaixo mostra o que vemos normalmente no mercado. Os tipos padrão são mais fáceis de encontrar, mas as versões de elevado desempenho ou especializadas requerem frequentemente o abastecimento a partir do estrangeiro, criando uma escassez de material para ensaios urgentes.

| Categoria de grau | Disponibilidade do mercado da China | Desafio comum |

|---|---|---|

| Moldagem por injeção standard | Geralmente disponível | Quantidades mínimas de encomenda (MOQs) |

| Alto-fluxo / Baixo-vazamento | Stock limitado | Longos prazos de importação |

| Reforçado com fibra de vidro | Inconsistente | Variações de lote para lote |

| Retardador de chama (FR) | Muito limitado | Custo elevado e MOQ |

Na MTM, colmatamos esta lacuna através do pré-estocagem destes materiais, eliminando o risco da sua cadeia de abastecimento.

O maior risco ao lidar com a escassez de materiais é optar por um "equivalente local" sem uma validação adequada. Confiar apenas numa comparação de fichas técnicas é um atalho comum mas perigoso. Pequenas diferenças na formulação do polímero podem levar a problemas significativos durante e após o teste do molde.

A armadilha do material ‘equivalente

Um material local pode corresponder à taxa de fluxo de fusão e à resistência à tração no papel, mas comportar-se de forma diferente em condições de moldagem reais. Factores como a arquitetura do polímero e os pacotes de aditivos não são frequentemente divulgados na íntegra, criando riscos ocultos que podem comprometer a integridade da peça.

Para além da ficha de dados

Após a realização de testes com os nossos clientes, descobrimos que os equivalentes não validados podem apresentar problemas como um acabamento superficial deficiente ou instabilidade dimensional. Estes problemas resultam de diferenças moleculares subtis. Processos como Cisão em cadeia9 podem ocorrer de forma diferente, afectando a durabilidade e o desempenho do material a longo prazo, mesmo que os testes iniciais pareçam aceitáveis.

| Etapa de validação | Equivalente validado | Equivalente não validado |

|---|---|---|

| Revisão da ficha de dados | Corresponde às especificações principais | Corresponde às especificações principais |

| Ensaio de moldagem | Comportamento previsível | Contração/torção inesperada |

| Desempenho da peça | Cumpre os critérios de conceção | Não passa nos testes de durabilidade |

| Consistência de fornecimento | Lotes fiáveis | Potencial de variação |

O nosso papel na MTM é fornecer o grau exato especificado ou uma alternativa rigorosamente validada, assegurando que o seu projeto prossegue sem contratempos relacionados com o material.

A obtenção de graus específicos de Ultradur na China é um desafio, e a utilização de equivalentes locais não verificados introduz um risco significativo no calendário e na qualidade do seu projeto. A validação adequada do material é crucial para evitar falhas dispendiosas nos ensaios de moldes e garantir que o desempenho do produto cumpre a intenção original do projeto.

Aplicações de estudo de caso: Ultradur em componentes automóveis e de E-Mobilidade

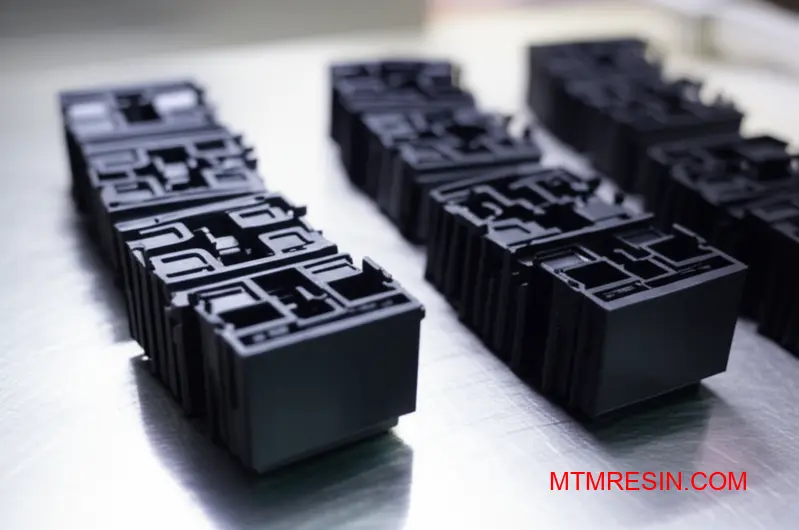

Em teoria, as fichas técnicas dos materiais são úteis. Na prática, o que importa é ver onde é que um material como o Ultradur brilha verdadeiramente. Vemos que é escolhido repetidamente pela sua fiabilidade em ambientes automóveis exigentes, especialmente para conectores e caixas onde a precisão não é negociável.

Porque é que os engenheiros escolhem Ultradur

A sua seleção resume-se frequentemente a um equilíbrio entre desempenho elétrico, resistência mecânica e estabilidade dimensional. Estes factores são críticos para peças que têm de funcionar de forma fiável durante anos. O material supera consistentemente as alternativas em condições adversas.

Desempenho das principais peças automóveis

| Componente | Requisito-chave | Porque é que a Ultradur se destaca |

|---|---|---|

| Conectores para automóveis | Estabilidade dimensional | Resiste à deformação, garantindo um ajuste seguro. |

| Alojamentos de sensores | Resistência química | Resiste à exposição a fluidos automóveis. |

| Peças de alta tensão | Isolamento elétrico | Mantém valores elevados de CTI para a segurança. |

| Caixas da unidade de controlo | Resistência ao impacto | Protege a eletrónica sensível contra choques. |

Para além dos componentes padrão, o Ultradur é um material fundamental em aplicações de alta tensão para veículos eléctricos. Estas peças enfrentam tensões térmicas e eléctricas extremas. Os materiais da concorrência podem oferecer uma propriedade forte, mas muitas vezes não conseguem fornecer o pacote completo necessário para a segurança e o desempenho a longo prazo.

Desafios das aplicações de alta tensão

Em ambientes de alta tensão, os materiais devem impedir a formação de arcos eléctricos e gerir eficazmente o calor. Depois de trabalhar com clientes em testes de componentes de veículos eléctricos, constatámos que os tipos de Ultradur oferecem Resistência dieléctrica10 e um Índice de Seguimento Comparativo (CTI) elevado, que não são negociáveis em termos de segurança. Esta é uma clara vantagem em relação a algumas poliamidas que podem perder as propriedades de isolamento quando absorvem humidade.

Propriedades críticas dos componentes EV

Na MTM, ajudamos os clientes a obter o grau correto de Ultradur para os seus ensaios de moldes específicos na China. Isso garante que suas peças de alta tensão atendam a critérios rigorosos de desempenho sem atrasos no transporte internacional.

| Imóveis | Importância nos componentes EV | A vantagem do Ultradur |

|---|---|---|

| Alta CTI | Evita a rutura eléctrica da superfície. | Reduz o risco de curto-circuitos. |

| Baixa absorção de água | Mantém as propriedades eléctricas estáveis. | Assegura um desempenho consistente do isolamento. |

| Retardador de chama | Cumpre as normas de segurança UL94 V-0. | Crítico para a bateria e peças de carregamento. |

| Estabilidade térmica | Resiste à degradação a temperaturas elevadas. | Essencial para peças próximas do grupo motopropulsor. |

As propriedades equilibradas do Ultradur fazem dele uma escolha de eleição para peças exigentes para automóveis e veículos eléctricos, desde conectores a caixas de alta tensão. A sua fiabilidade em condições adversas é um fator de decisão fundamental para os engenheiros que não podem permitir-se falhas nos componentes.

Melhore a sua próxima prova de moldes: MTM desbloqueia o domínio do Ultradur

Desbloqueie todo o potencial dos graus Ultradur para o seu próximo teste de molde na China - sem esperar por remessas para o exterior. Contacte a MTM agora para obter acesso instantâneo a materiais PBT pré-armazenados, correspondência de classe especializada e entrega rápida que mantém o seu projeto no caminho certo. Envie sua solicitação de cotação hoje mesmo!

-

Explore a forma como esta propriedade influencia o enchimento do molde, os tempos de ciclo e a qualidade final das suas peças moldadas. ↩

-

Este conceito ajuda a prever o desempenho das peças e a evitar problemas com materiais reforçados com fibras. ↩

-

Explore o processo químico subjacente à degradação deste material para melhor informar as suas escolhas de design. ↩

-

Compreenda como a cristalinidade do polímero influencia a contração, o empeno e a resistência mecânica das suas peças moldadas. ↩

-

A compreensão desta métrica ajuda a prever o comportamento do material e a otimizar o seu processo de moldagem. ↩

-

A compreensão desta decomposição térmica ajuda a selecionar retardadores de chama eficazes para aplicações a altas temperaturas. ↩

-

Explorar o mecanismo microscópico subjacente à deformação de materiais sob tensão a longo prazo. ↩

-

Compreender como os materiais se deformam sob tensão a longo prazo, crucial para a conceção de peças duradouras. ↩

-

Saiba como a degradação do polímero afecta o desempenho a longo prazo, um fator crucial na avaliação de resinas alternativas. ↩

-

Compreender como esta propriedade garante segurança e fiabilidade em sistemas EV de alta tensão. ↩