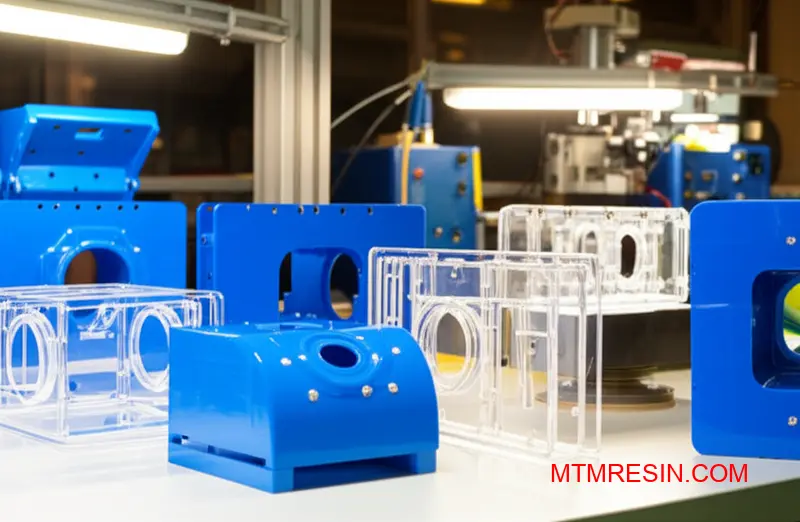

A moldagem por injeção com policarbonato Makrolon parece muitas vezes simples até se deparar com confusão de graus, defeitos de processamento ou atrasos no fornecimento de material. Os engenheiros debatem-se frequentemente com a seleção do grau correto a partir do extenso portfólio da Covestro, apenas para enfrentar riscos prateados, bolhas ou problemas de autenticação durante as fases críticas de teste.

A moldagem por injeção de Makrolon requer uma seleção cuidadosa do grau, parâmetros de processamento precisos e um fornecimento fiável de material para obter resultados consistentes. O sucesso depende da compreensão do sistema de nomenclatura, da otimização dos perfis de temperatura e da garantia da autenticidade do material ao longo do processo de ensaio.

Este guia completo acompanha-o ao longo de todo o processo de moldagem por injeção do Makrolon, desde a descodificação das nomenclaturas de grau até à resolução de defeitos comuns. Partilharei conhecimentos práticos de trabalho com equipas de engenharia que ultrapassaram com sucesso estes desafios durante os seus ensaios de moldagem na China.

O portefólio da Makrolon pode parecer complexo, mas o seu sistema de nomenclatura é bastante lógico quando se compreendem os princípios básicos. Compreendê-lo é fundamental para selecionar o tipo de policarbonato correto para os seus ensaios de moldes, evitando erros dispendiosos. Na MTM, ajudamos frequentemente os clientes a descodificar estes nomes.

O sistema de numeração do núcleo

O identificador primário é um número de quatro dígitos. O primeiro dígito indica frequentemente uma família geral ou um tipo de aplicação. Por exemplo, a série 2000 é uma família padrão, de uso geral, enquanto outras séries podem significar propriedades especializadas, como retardamento de chama ou estabilidade UV.

Explicação dos indicadores de viscosidade

Os dois últimos dígitos em muitos tipos comuns estão diretamente relacionados com a viscosidade, medida pela taxa de fluxo de volume de fusão (MVR). Um número mais baixo significa maior viscosidade (fluxo mais lento), e um número mais alto indica menor viscosidade (fluxo mais rápido). Isto é fundamental para o processamento.

| Grau | MVR (300°C/1,2 kg) | Aplicação comum |

|---|---|---|

| Makrolon 2405 | 19 cm³/10 min | Paredes finas e de fácil escoamento |

| Makrolon 2805 | 10 cm³/10 min | Média viscosidade, geral |

| Makrolon 3105 | 6,0 cm³/10 min | Alta viscosidade, extrusão |

A escolha entre graus de viscosidade alta e baixa, como o Makrolon 2407 versus 2805, é um desafio comum para as equipas de engenharia. A decisão afecta diretamente o processo de moldagem e o desempenho da peça final. Não se trata apenas de saber se o material encherá o molde.

Impacto da Viscosidade na Moldagem

Um grau de viscosidade mais baixo (MVR mais elevado) flui mais facilmente, tornando-o adequado para peças com geometrias complexas ou paredes finas. No entanto, isto pode por vezes levar a uma redução da resistência mecânica. Os graus de viscosidade elevados proporcionam uma melhor resistência ao impacto e durabilidade, mas requerem pressões e temperaturas de injeção mais elevadas.

Selecionar o grau certo

O caudal de fusão do policarbonato deve corresponder ao desenho da ferramenta e aos requisitos da peça. Na minha experiência, a utilização de um tipo com o MVR incorreto pode causar problemas como flash se a viscosidade for demasiado baixa, ou disparos curtos se for demasiado alta. É por isso que é tão importante ter acesso a vários graus para ensaios. A Termoplástico1 O comportamento de um material é previsível se conhecermos as suas propriedades principais.

| Nível de viscosidade | Gama típica de MVR | Considerações sobre o processamento | Desempenho da peça |

|---|---|---|---|

| Baixa | >15 cm³/10 min | Menor pressão, ciclos mais rápidos | Bom para pormenores complexos |

| Médio | 8-15 cm³/10 min | Janela de processamento equilibrado | Versátil, utilização geral |

| Elevado | <8 cm³/10 min | Pressão e temperatura mais elevadas | Dureza e resistência superiores |

Compreender a nomenclatura da Makrolon é crucial para uma seleção eficiente do material. Prestar atenção aos indicadores de série e viscosidade ajuda a garantir que o grau escolhido se alinha perfeitamente com as exigências de processamento da sua aplicação e os requisitos de desempenho final, poupando tempo durante os testes críticos do molde.

Classes de uso geral vs. classes especiais: Adequação da resina à aplicação

Escolher a resina correta é mais do que apenas escolher um tipo de material. Trata-se de fazer corresponder propriedades específicas à sua aplicação. Um policarbonato de uso geral, como o Makrolon 2805, é um material de trabalho, ótimo para muitas aplicações em interiores. Mas e se a sua peça for utilizada no exterior ou tiver uma geometria complexa?

PC de uso geral

Os graus para fins gerais oferecem uma base de excelente resistência ao impacto e clareza. São económicos e estão amplamente disponíveis, o que os torna ideais para ensaios iniciais de moldes em que a forma e o ajuste são as principais preocupações. Fornecem um padrão fiável para a maioria dos componentes internos.

A necessidade de graus de especialidade

Os graus especiais são concebidos com aditivos para melhorar o desempenho. Por exemplo, o policarbonato estabilizado contra os raios UV é essencial para produtos de exterior para evitar o amarelecimento e a degradação. Os graus de libertação de moldes ajudam as peças a ejectarem-se suavemente de moldes complexos, reduzindo os tempos de ciclo e os defeitos cosméticos.

| Tipo de grau | Caraterísticas principais | Caso de utilização comum |

|---|---|---|

| Objetivo geral | Desempenho padrão | Caixas de interior, tubos de luz |

| Estabilizado por UV | Resistência à luz solar | Iluminação exterior, caixas de proteção |

| Libertação do molde | Ejeção mais fácil | Peças complexas e de paredes finas |

A decisão entre uma resina padrão e uma resina especial depende frequentemente de dois factores-chave: exposição ambiental e complexidade de fabrico. Se estes factores não forem tidos em conta, podem levar a falhas nas peças ou a atrasos na produção. É um passo crítico em qualquer guia de seleção de resina para PC.

Porque é que a estabilização UV é importante

Uma peça normal de PC exposta à luz solar irá degradar-se. O material torna-se frágil e descolorido devido a um processo chamado Foto-oxidação2. O policarbonato estabilizado aos raios UV contém aditivos que absorvem a radiação UV, protegendo a estrutura do polímero e garantindo uma durabilidade a longo prazo para aplicações no exterior.

O papel dos agentes de libertação de moldes

Para peças com nervuras profundas ou superfícies texturadas, um grau de libertação do molde é inestimável. Estes lubrificantes internos reduzem a fricção entre o plástico e o molde de aço. Isto permite uma ejeção mais rápida e limpa das peças, minimizando as marcas de tensão e melhorando a eficiência geral da produção, uma vantagem fundamental que observamos nos ensaios dos clientes.

Na MTM, temos em stock tanto os tipos de Makrolon para fins gerais como os especiais. Isso garante que seus testes de moldes na China usem o material preciso especificado para o produto final, evitando problemas de validação na linha.

| Cenário | Grau recomendado | Motivo |

|---|---|---|

| Lentes de faróis para automóveis | PC estabilizado contra raios UV | Deve resistir a uma exposição solar constante |

| Dispositivo médico com pequenos fechos | PC de libertação de moldes | Assegura uma libertação limpa dos elementos finos |

| Caixa eletrónica interna | Makrolon para fins gerais | Sem necessidades especiais de ambiente ou moldagem |

A seleção do tipo de resina correto desde o início é crucial. As resinas de uso geral, como o Makrolon 2805, são excelentes para muitas utilizações, mas os graus especiais com estabilização UV ou agentes de libertação de moldes são essenciais para necessidades específicas de desempenho e fabrico, garantindo a longevidade e eficiência do produto.

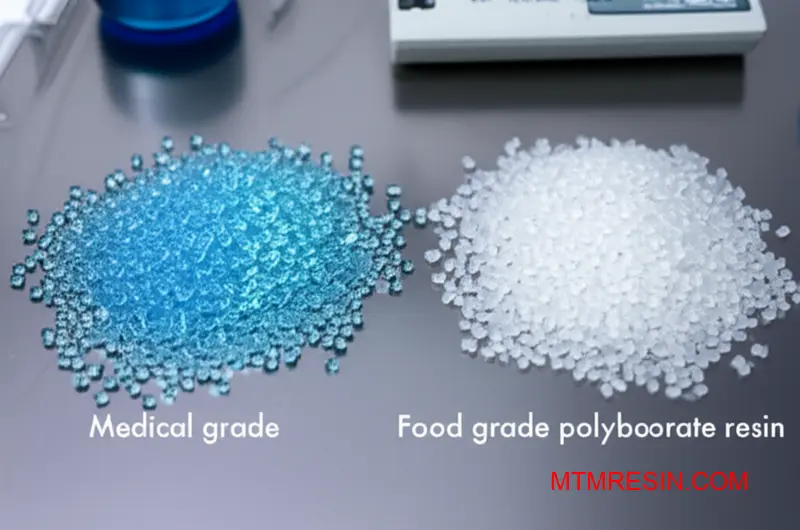

Conformidade com o contacto médico e alimentar: Seleção de Makrolon Rx e de grau alimentar

A escolha do tipo correto de Makrolon é fundamental para os produtos regulamentados. Esta decisão vai para além das simples propriedades mecânicas; tem um impacto direto na segurança do paciente e na proteção do consumidor. A escolha entre materiais de grau médico e alimentar não é intercambiável e exige uma análise cuidadosa.

Diferenças nas designações principais

A principal distinção reside na sua utilização prevista e nos regulamentos que cumprem. Os graus Makrolon Rx destinam-se a dispositivos médicos, enquanto os graus alimentares se destinam a aplicações como utensílios de cozinha. Confundi-los pode causar grandes retrocessos no projeto e falhas de conformidade durante as auditorias.

| Tipo de grau | Aplicação primária | Principais aspectos regulamentares |

|---|---|---|

| Makrolon Rx | Dispositivos médicos | Biocompatibilidade (ISO 10993) |

| Alimentos Makrolon | Artigos em contacto com os alimentos | Ensaio de migração (FDA, UE 10/2011) |

Impacto nos prazos dos projectos

A seleção do material errado conduz frequentemente a testes de validação falhados e a redesenhos dispendiosos. Na MTM, temos em stock ambos os tipos de resina Makrolon na China, assegurando que os seus ensaios de moldes prosseguem com o material correto e compatível desde o primeiro dia.

Navegando pelos regulamentos de dispositivos médicos

Para os dispositivos médicos, a norma aplicável é a ISO 10993. Este protocolo avalia a biocompatibilidade3 de materiais, assegurando que não causam reacções biológicas adversas quando em contacto com o corpo. Trata-se de um requisito fundamental para a segurança dos doentes.

A série Makrolon Rx, um policarbonato biocompatível líder de mercado, foi especificamente concebida e testada de acordo com estas normas rigorosas. A utilização de um material de grau médico Makrolon pré-certificado proporciona aos fabricantes uma vantagem significativa, simplificando o processo de validação do dispositivo e reduzindo os riscos.

Fundamentos da Conformidade no Contacto com Alimentos

Para aplicações de contacto com alimentos, regulamentos como o FDA CFR 21 nos Estados Unidos e o EU 10/2011 na Europa são a principal preocupação. Estas normas centram-se na limitação da migração de substâncias do plástico para os alimentos, protegendo os consumidores.

| Regulamento | Foco principal | Âmbito dos ensaios | Exemplo de utilização de material |

|---|---|---|---|

| ISO 10993 | Reação biológica | Citotoxicidade, sensibilização | Instrumentos cirúrgicos, administração de medicamentos |

| FDA / UE | Migração química | Extraíveis, lixiviáveis | Recipientes para alimentos, utensílios |

A seleção de uma resina de PC compatível com a FDA é essencial para qualquer produto destinado a entrar em contacto com alimentos. Embora alguns materiais possam cumprir os requisitos para ambos os sectores, a utilização de um Makrolon de qualidade alimentar é a abordagem mais segura e eficiente para estas aplicações.

A escolha entre os graus Makrolon Rx e alimentar depende inteiramente do ambiente regulamentar da utilização final. As aplicações médicas exigem biocompatibilidade de acordo com a norma ISO 10993, enquanto o contacto com alimentos requer testes de migração para conformidade com a FDA. Fazer a escolha correta desde o início é fundamental para o sucesso do projeto.

Soluções retardantes de chama: Mergulhe fundo na série Makrolon FR

Ao selecionar materiais para componentes electrónicos ou automóveis, a segurança não é negociável. As propriedades retardadoras de chama (FR) são fundamentais. A série Makrolon FR da Covestro oferece soluções fiáveis, especificamente concebidas para cumprir as rigorosas normas da indústria para PC retardadores de chama. Estes materiais garantem a segurança sem comprometer o desempenho.

Principais aplicações para os tipos de Makrolon FR

O primeiro passo é perceber qual o grau adequado ao seu projeto. Diferentes aplicações exigem níveis específicos de retardamento de chama e propriedades físicas. Ajudamos frequentemente os clientes a navegar nestas escolhas para os seus ensaios de moldes na China, garantindo que obtêm o material correto desde o início.

| Exemplo de nota | Caraterística principal | Aplicação comum |

|---|---|---|

| Makrolon FR7087 | UL94 V-0 @ 1,5 mm | Caixas electrónicas |

| Makrolon FR7067 | UL94 5VA @ 3,0 mm | Unidades de alimentação eléctrica |

| Makrolon FR6005 | Caudal elevado, V-0 | Peças de paredes finas |

Esta série fornece uma base robusta para a conceção de produtos seguros e duradouros.

Compreender a classificação de inflamabilidade

Para materiais de caixas electrónicas, a norma UL94 é a referência universal. Uma classificação UL94 V-0 significa que o material se auto-extingue em 10 segundos após duas aplicações de chama. Isto é essencial para evitar incêndios em produtos electrónicos de consumo e outros dispositivos em que a segurança é fundamental.

O compromisso: aditivos FR vs. fluxo de material

A obtenção de uma classificação UL94 V-0 no policarbonato requer aditivos específicos. No entanto, estes aditivos aumentam frequentemente a viscosidade do material. Isto faz com que o plástico fundido flua menos facilmente durante a moldagem por injeção. Este compromisso é uma consideração importante para peças com geometrias complexas ou paredes finas.

Um nível mais elevado de aditivos FR pode afetar os principais parâmetros de processamento. A escolha do tipo de Makrolon deve equilibrar a classificação de segurança exigida com a capacidade de fabrico do componente. Alguns retardadores de chama utilizam um Intumescente4 para criar uma camada protetora de carvão.

Impacto no processamento

Eis uma visão simplificada da relação entre o nível de FR e o Índice de Fluidez do Fundido (MFI), com base nos nossos dados de teste. Um MFI mais baixo indica um fluxo mais fraco.

| Nível de aditivo FR | Classificação típica UL94 | IFM relativa |

|---|---|---|

| Baixa | V-2 | Elevado |

| Médio | V-0 @ 3,0 mm | Médio |

| Elevado | V-0 @ 1,5 mm | Baixa |

Na MTM, temos em estoque vários tipos de Makrolon FR para ajudar os clientes a testar rapidamente qual material fornece o melhor equilíbrio para seu molde e aplicação específicos aqui mesmo na China.

A série Makrolon FR fornece materiais essenciais com classificação UL94 V-0 para aplicações críticas em termos de segurança. Os engenheiros têm de equilibrar cuidadosamente estas propriedades retardadoras de chama com os requisitos de processamento, particularmente o fluxo de material, para garantir o sucesso do fabrico de componentes electrónicos e automóveis complexos.

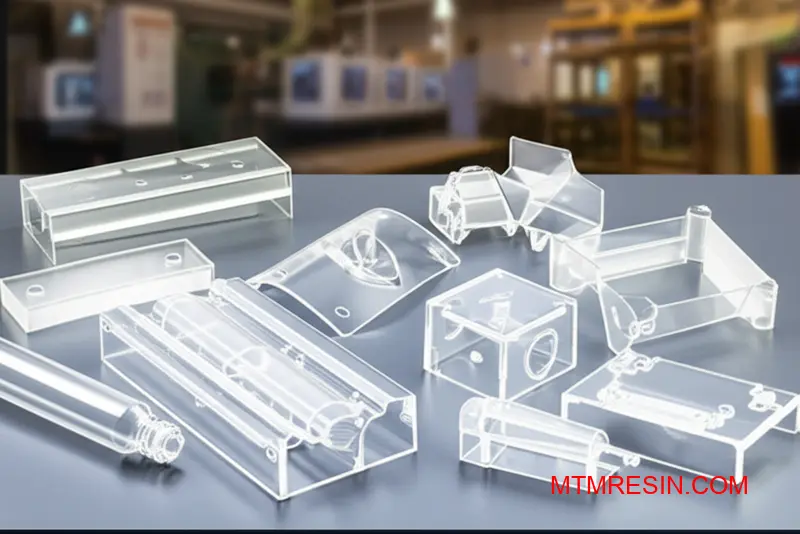

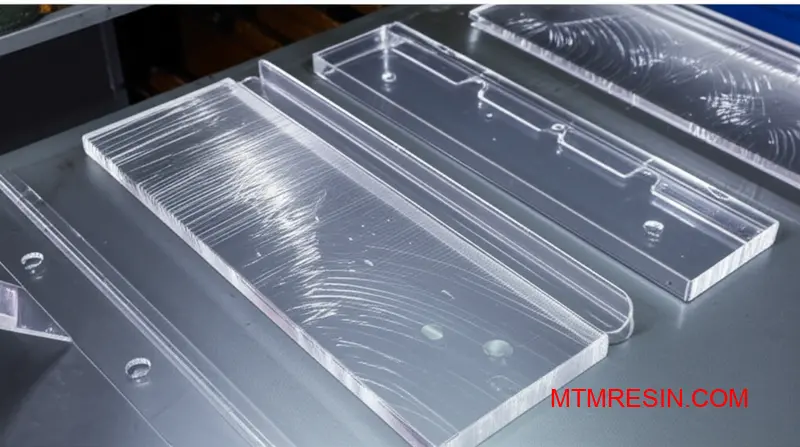

Qualidade ótica e transmissão de luz: Considerações sobre peças transparentes

O papel fundamental da clareza

Em aplicações como a iluminação automóvel e a eletrónica de consumo, a qualidade ótica não é negociável. A capacidade do material para transmitir luz sem distorção tem um impacto direto no desempenho e na segurança. A seleção da resina certa é o primeiro e mais importante passo no processo de conceção de qualquer peça transparente.

Principais métricas de desempenho

Concentramo-nos em dois factores principais: a percentagem de transmissão da luz e o nível de embaciamento. Uma taxa de transmissão mais elevada garante a máxima luminosidade, ao passo que um baixo nível de embaciamento garante clareza. Materiais como o Makrolon de qualidade ótica são concebidos especificamente para se destacarem nestas áreas, tornando-os ideais para aplicações exigentes.

Comparação de materiais

Segue-se uma breve descrição geral dos materiais transparentes comuns que discutimos frequentemente com os clientes para ensaios de moldes.

| Material | Transmissão de luz (%) | Névoa (%) |

|---|---|---|

| PC (Uso Geral) | 85-89 | >1.0 |

| PC (grau ótico) | 89-92 | <1.0 |

| PMMA | 92-93 | <1.0 |

| COC/COP | 91-92 | <0.5 |

Como pode ver, o grau do material, como o policarbonato específico de grau ótico, faz uma diferença significativa.

Considerações sobre materiais avançados para lentes

Quando trabalhamos com fabricantes de lentes para iluminação e automóveis, a conversa vai para além da clareza básica. Temos de abordar o desempenho a longo prazo em condições adversas. Para estes clientes, a seleção de materiais consiste em equilibrar a qualidade ótica inicial com a durabilidade ao longo da vida útil do produto.

Cumprir as normas do sector automóvel

As lentes para automóveis requerem materiais que resistam ao amarelecimento provocado pela exposição aos raios UV e que possam suportar as flutuações de temperatura. O policarbonato de alta transmissão, especialmente os tipos como o Makrolon LED2245, é uma escolha popular. Oferece uma excelente estabilidade térmica e proteção UV, assegurando que a lente permanece clara e funcional durante anos.

O desafio da iluminação LED

Os modernos sistemas de iluminação LED são altamente eficientes, mas podem gerar calor localizado. O material deve não só transmitir a luz de forma eficaz, mas também gerir o stress térmico sem se degradar. Frequentemente ajudamos os clientes da MTM a obter resinas específicas projetadas para minimizar Birrefringência5 e outros defeitos ópticos durante a moldagem. A seleção da resina correta para lentes para automóveis desde o início evita ajustes dispendiosos no molde e atrasos nos ensaios, assegurando que os projectos se mantêm dentro do prazo. É aqui que ter materiais pré-armazenados na China se torna uma grande vantagem para os prazos de desenvolvimento apertados dos nossos clientes.

A escolha do material transparente certo envolve o equilíbrio entre desempenho ótico, durabilidade e processabilidade. As resinas de grau ótico, como os graus específicos de Makrolon, são concebidas para aplicações exigentes, assegurando uma elevada transmissão de luz e uma baixa opacidade, que são fundamentais para o sucesso dos produtos de iluminação automóvel e LED.

Otimização dos parâmetros de moldagem por injeção: Controlo da temperatura e da pressão

Obter a temperatura e a pressão corretas é fundamental na moldagem por injeção. Para um material como o policarbonato Makrolon, um controlo preciso evita defeitos. Se as temperaturas do cilindro forem demasiado baixas, o material não fluirá corretamente. Se for demasiado alta, pode degradar-se, causando fragilidade ou descoloração.

As definições corretas garantem a qualidade das peças. O objetivo é um processo estável que produza componentes consistentes e de alta qualidade. Aconselhamos frequentemente os clientes a estabelecerem uma linha de base e a ajustarem-na gradualmente com base no molde específico e na geometria da peça.

Temperatura do barril e do molde

O perfil de temperatura do cilindro é fundamental. Deve aumentar gradualmente desde a zona de alimentação até ao bocal para garantir uma fusão uniforme. Um perfil mal definido pode levar a partículas não fundidas ou à degradação do material, o que afecta diretamente a resistência e o aspeto do produto final.

A temperatura do molde é igualmente importante. Influencia a taxa de arrefecimento, que afecta o acabamento da superfície, a contração e a tensão interna. Para materiais de PC como o Makrolon, é frequentemente necessária uma temperatura de molde mais elevada para obter uma boa superfície e minimizar as tensões.

| Parâmetro | Gama recomendada (°C) | Notas |

|---|---|---|

| Zona traseira do cano | 260 - 280 | Assegura a alimentação correta do material |

| Barril Zona Média | 280 - 300 | Zona de fusão primária |

| Zona frontal do cano | 290 - 310 | Homogeneização da temperatura de fusão |

| Temperatura do bico | 285 - 305 | Ligeiramente mais baixo para evitar a baba |

| Temperatura do molde | 80 - 120 | As temperaturas mais elevadas melhoram o acabamento da superfície |

A relação entre a velocidade e o stress

A velocidade de injeção está diretamente relacionada com a tensão interna de uma peça moldada. Uma injeção mais rápida enche o molde rapidamente, mas pode criar taxas de cisalhamento elevadas no polímero fundido. Este processo introduz uma tensão significativa, que pode levar a deformações ou fissuras mais tarde.

Encontrar o equilíbrio é fundamental. Com base nos nossos testes com clientes, começar com uma velocidade moderada e observar os resultados é uma abordagem prática. É necessário ter em conta o comportamento do material em diferentes condições de fluxo, um conceito central para o material Reologia6. Isto ajuda a prever a forma como a pressão é transmitida através da fusão.

Definições da pressão de injeção

A pressão de injeção deve ser suficiente para preencher completamente a cavidade antes de o material congelar. No entanto, uma pressão excessiva pode causar "flash" ou sobre-embalagem, conduzindo a problemas dimensionais. A pressão de retenção é então aplicada para compensar a contração do material à medida que este arrefece.

Este controlo da pressão em duas fases é crucial para a precisão dimensional. Para o fazer corretamente, é necessária experiência, especialmente quando se utilizam graus específicos como o Makrolon. Na MTM, fornecemos os materiais exactos necessários para estes ensaios, eliminando variáveis e ajudando as equipas a concentrarem-se apenas na otimização do processo.

| Parâmetro de injeção | Efeito de ser demasiado alto | Efeito de ser demasiado baixo |

|---|---|---|

| Velocidade de injeção | Elevada tensão interna, flash | Tiros curtos, marcas de fluxo |

| Pressão de injeção | Flash, excesso de embalagem, stress parcial | Tiros curtos, marcas de afundamento |

| Pressão de retenção | Difícil de ejetar, elevado stress | Marcas de afundamento, vazios, deformações |

O domínio das temperaturas do cilindro e do molde, juntamente com a pressão e a velocidade de injeção, é essencial para uma moldagem de alta qualidade. A utilização dos parâmetros corretos para materiais como o Makrolon evita defeitos comuns, reduz a tensão interna e assegura uma integridade consistente da peça para qualquer projeto.

Atenuação de defeitos comuns: Resolver as riscas prateadas, as bolhas e o Splay

Defeitos visuais como estrias prateadas, bolhas e saliências podem interromper um projeto. Quando se trabalha com materiais como o Makrolon, estas questões apontam frequentemente para alguns problemas centrais de processamento. Compreender as suas causas principais é o primeiro passo para uma solução.

Identificação da origem do defeito

Estes defeitos podem parecer semelhantes, mas têm origem em problemas diferentes. As riscas prateadas e as folgas são frequentemente causadas pela humidade, enquanto as bolhas podem indicar gás preso ou degradação do material. Identificar corretamente o problema poupa tempo valioso na área de moldagem.

Causas comuns num relance

Uma abordagem sistemática ajuda a isolar a variável que está a causar o defeito. Antes de efetuar grandes ajustes, é crucial confirmar os aspectos básicos, como o manuseamento de materiais e as definições das máquinas.

| Defeito | Suspeito principal | Suspeito secundário |

|---|---|---|

| Raias de prata | Humidade no material | Ar preso |

| Bolhas | Degradação térmica | Má ventilação |

| Marcas de abertura | Secagem insuficiente | Calor de cisalhamento excessivo |

Uma verificação rápida

A execução de uma "injeção de ar" rápida, purgando o material para a abertura, pode ajudar. Se o material purgado apresentar bolhas ou estrias, o problema provavelmente está no material ou nas condições do cilindro, e não no molde em si.

Resolução de problemas em profundidade

Para engenheiros e técnicos, é essencial um caminho de diagnóstico claro. Vamos analisar as soluções para os defeitos de moldagem do policarbonato, relacionando-os com problemas de humidade, calor ou ventilação, especificamente em materiais como o Makrolon.

Defeitos induzidos pela humidade

O policarbonato é Higroscópico7, O que significa que absorve facilmente a humidade do ar. Se não for seca corretamente, esta humidade transforma-se em vapor no tambor, causando estrias prateadas e marcas de folga na superfície da peça. Esta é a causa mais comum de tais defeitos visuais.

Problemas relacionados com o calor

O calor excessivo ou o tempo de permanência prolongado podem degradar o Makrolon, libertando gases que formam bolhas no interior da peça. Isto é diferente dos vazios relacionados com a humidade. Já vimos isto acontecer quando as temperaturas do tambor são demasiado elevadas ou os tempos de ciclo são desnecessariamente longos.

Ventilação e ar retido

Se o material estiver devidamente seco e a temperatura estiver correta, o problema pode ser mecânico. A ventilação inadequada do molde retém o ar na cavidade. Este ar comprimido pode causar defeitos que imitam problemas de humidade ou resultar em marcas de queimadura no final do percurso de enchimento.

| Sintoma | Causa provável | Ação recomendada |

|---|---|---|

| Raias que irradiam do portão | Humidade | Verificar a temperatura e o tempo do secador. |

| Bolhas no interior da secção mais espessa | Degradação de materiais | Diminuir a temperatura do barril ou reduzir o tempo de permanência. |

| Marcas de folga no final do enchimento | Ar preso / ventilação deficiente | Verificar se as aberturas de ventilação do bolor estão obstruídas ou se têm dimensões. |

A resolução destes defeitos comuns de moldagem de policarbonato requer um processo metódico. Ao abordar o controlo da humidade, a gestão térmica e a ventilação adequada do molde, é possível eliminar a maioria das marcas de abertura e das estrias prateadas nas peças Makrolon, garantindo resultados de alta qualidade e mantendo os projectos dentro do prazo.

Autenticidade e rastreabilidade: Garantindo Makrolon Genuíno em Ensaios Globais

Em testes de moldes globais, o risco de usar "equivalentes locais" não aprovados é uma preocupação significativa. Um fornecedor pode oferecer um policarbonato genérico, alegando que é o mesmo que o Makrolon. Este atalho introduz variáveis imprevisíveis que podem comprometer a integridade de todo o projeto.

O problema dos materiais não verificados

A utilização de um material não especificado pode levar a testes falhados e a dados incorrectos. As propriedades físicas podem não corresponder, causando problemas com o desempenho da peça, estabilidade dimensional ou aparência. Isto prejudica o objetivo do ensaio, que é validar o molde com o material de produção final.

Makrolon genuíno vs. PC genérico

É fundamental compreender a diferença. O Makrolon autêntico da Covestro tem caraterísticas de desempenho específicas que os materiais genéricos muitas vezes não conseguem reproduzir.

| Caraterística | Makrolon genuíno | Genéricos Policarbonato |

|---|---|---|

| Consistência | Fiabilidade lote a lote | Varia consoante o fornecedor |

| Desempenho | Cumpre as especificações exactas | Desvia-se frequentemente |

| Rastreabilidade | Totalmente documentado | Limitada ou nenhuma |

O papel de um certificado de análise (COA)

O documento mais importante para a verificação de materiais é o Certificado de Análise (COA). Ele é a prova definitiva da identidade de uma resina, do número do lote e da conformidade com as especificações. Na MTM, sempre insistimos em fornecer uma verificação completa do COA da resina para cada lote.

Como verificar a sua resina

Um COA é mais do que um simples pedaço de papel. É uma garantia. Contém dados críticos como a taxa de fluxo de fusão, densidade e outras propriedades. Estes dados confirmam que está a trabalhar com uma resina Covestro autêntica e não com um substituto barato. Utilizamos frequentemente métodos avançados para verificar novamente estas propriedades para os nossos clientes.

Informações críticas sobre um COA

- Nome do fabricante: Deveria indicar claramente Covestro.

- Grau do produto: Deve corresponder ao grau de Makrolon especificado.

- Número do lote: Essencial para a rastreabilidade completa do material.

- Resultados dos testes: As principais propriedades físicas devem estar dentro do intervalo especificado.

Este nível de verificação é uma prática habitual para nós. Análises avançadas como Espectroscopia8 pode mesmo ser utilizado para confirmar a impressão digital química única de um polímero, não deixando margem para dúvidas quanto à sua autenticidade.

Garantir a autenticidade do material não é negociável para testes globais bem-sucedidos. Exija sempre um Certificado de Análise para verificar se está a utilizar Makrolon genuíno. Este simples passo protege o seu projeto de atrasos e falhas dispendiosas causadas por materiais falsificados ou incorrectos.

Materiais equivalentes vs. marca especificada: Quando substituir

Decidir entre uma marca específica e um material equivalente é uma escolha crítica na experimentação de moldes. Quando um projeto especifica um policarbonato de qualidade superior como o Makrolon, o seu fornecimento na China pode causar atrasos. Para os ensaios T1 iniciais, o objetivo é frequentemente verificar a geometria do molde e a funcionalidade básica.

É aceitável um equivalente para T1?

Para ensaios em fase inicial, um equivalente local de alta qualidade com uma ficha de dados comparável é frequentemente suficiente. Esta abordagem permite-lhe verificar o ajuste, a forma e a ação mecânica sem esperar por envios internacionais dispendiosos. Acelera significativamente o ciclo de feedback inicial.

Principais factores de decisão

A decisão depende do objetivo do ensaio. Uma comparação simples pode orientar a sua escolha.

| Fase de ensaio | Objetivo principal | Material recomendado |

|---|---|---|

| T1 (Primeiro disparo) | Verificar o funcionamento e as dimensões do molde | PC equivalente |

| T2 (Refinamento) | Otimizar os parâmetros de processamento | Marca equivalente ou especificada |

| Validação final | Certificar o desempenho do produto | Marca especificada (Makrolon) |

Embora as fichas de dados constituam um ponto de partida, não captam o quadro completo. Os riscos de substituição de materiais residem frequentemente em diferenças subtis que não são imediatamente óbvias. Estas podem incluir variações nos aditivos de processamento, consistência de lote para lote e desempenho a longo prazo sob tensão.

Para além da ficha de dados

Uma marca específica como a Makrolon garante uma estrutura molecular e propriedades consistentes. O policarbonato é um Amorfo9 O desempenho do polímero está ligado à sua estrutura interna. Um equivalente pode corresponder no papel, mas comportar-se de forma diferente sob pressões e temperaturas de moldagem no mundo real.

Um quadro para a validação

Na MTM, orientamos os clientes através de um processo prático de validação de equivalentes Makrolon. Isto implica uma comparação direta centrada nos atributos críticos de qualidade.

Pontos críticos de comparação

Ao substituir, analisamos os potenciais desvios que podem afetar o produto final. Mesmo pequenas diferenças no comportamento do material podem afetar o resultado do ensaio do molde e a validação subsequente.

| Atributo | Makrolon especificado | Risco potencial equivalente |

|---|---|---|

| Retração | Consistente e previsível | Maior variabilidade, afectando as tolerâncias |

| Fluxo de fusão | Estável em todos os lotes | Pode variar, exigindo ajustamentos do processo |

| Clareza ótica | Alto e uniforme | Pode apresentar uma ligeira névoa ou alterações de cor |

A utilização de materiais equivalentes para ensaios T1 iniciais acelera a validação do molde, reduzindo os tempos de espera. No entanto, para o desempenho final e aprovação regulamentar, a utilização da marca especificada como Makrolon não é negociável. A chave é saber quando cada abordagem é apropriada para o cronograma do seu projeto.

Operações secundárias: Pintura, colagem e soldadura de peças em Makrolon

Após a moldagem, as suas peças Makrolon necessitam frequentemente de retoques finais. Operações secundárias como pintura, colagem e soldadura são críticas tanto para a estética como para a função. No entanto, nem todos os métodos são adequados para todos os tipos de policarbonato Makrolon. É essencial planear estes passos desde a fase de conceção.

Seleção inicial do processo

A escolha do processo secundário correto depende inteiramente dos requisitos da sua aplicação. Por exemplo, a pintura melhora o aspeto e a resistência aos raios UV, enquanto a soldadura proporciona juntas estruturais fortes. É necessário ter em conta as tensões específicas que a peça final irá suportar. Negligenciar este aspeto pode levar à falha da peça.

| Funcionamento | Objetivo principal | Desafio-chave |

|---|---|---|

| Pintura | Estética, Proteção UV | Adesão, Compatibilidade com solventes |

| Ligação | Montagem, vedação | Seleção do adesivo, preparação da superfície |

| Soldadura | Juntas estruturais | Tipo de material, conceção da junta |

Correspondência entre grau e processo

Os diferentes tipos de Makrolon reagem de forma diferente. Por exemplo, um tipo concebido para dispositivos médicos pode não aceitar determinadas tintas devido à química da superfície. É por isso que a seleção do material é tão importante. Na MTM, ajudamos os clientes a obter o grau exato necessário para todo o seu processo, não apenas para a moldagem.

Soldadura por ultra-sons Makrolon

A soldadura por ultra-sons é um método popular para unir componentes Makrolon. Utiliza vibrações de alta frequência para criar uma soldadura em estado sólido. No entanto, o sucesso deste processo depende muito do design da junta, do grau de Makrolon utilizado e das configurações do equipamento.

Impacto dos enchimentos

Os tipos de Makrolon com enchimento de vidro ou mineral podem ser difíceis de soldar por ultra-sons. Os enchimentos podem interferir com o fluxo do polímero na interface da junta, levando a uma ligação mais fraca. Nestes casos, o ajuste do tempo e da pressão de soldadura é fundamental para obter resultados óptimos.

Riscos da colagem com solventes

A colagem com solventes é outra técnica comum, mas acarreta riscos significativos se não for feita corretamente. Certos solventes podem induzir fissuras por stress ambiental, o que compromete a integridade da peça a longo prazo. A resistência do material Viscoelasticidade10 afecta a forma como responde ao stress químico e mecânico combinado.

Eis uma comparação rápida dos métodos de união comuns para componentes de PC.

| Método | Força | Velocidade | Restrição de material |

|---|---|---|---|

| Soldadura por ultra-sons | Elevado | Rápido | Ideal para classes não preenchidas |

| Colagem com solvente | Moderado | Moderado | Elevado risco de fissuração por tensão |

| Adesivos (Epoxi/Cianoacrilato) | Varia | Lento | Requer preparação da superfície |

Em última análise, a escolha do método de união correto requer um conhecimento profundo da qualidade específica do Makrolon. O fornecimento do material correto para o seu ensaio de molde garante que os seus testes pós-moldagem reflectirão com precisão o desempenho da produção final, evitando surpresas dispendiosas ao longo da linha.

A escolha do tipo correto de Makrolon é crucial para operações secundárias bem sucedidas. O planeamento adequado da pintura, colagem ou soldadura por ultra-sons evita falhas dispendiosas e garante a integridade da peça. Estes detalhes são importantes desde as primeiras fases do design do produto e da seleção do material.

Desbloquear a velocidade de teste do Makrolon com as soluções MTM

Procura materiais Makrolon para o seu próximo teste de moldagem por injeção na China? Simplifique o seu projeto - solicite uma cotação ao MTM e obtenha acesso imediato a materiais Makrolon autênticos e pré-armazenados. Evite remessas e atrasos no exterior. Contacte-nos hoje para garantir a consistência, a conformidade e o sucesso rápido do ensaio!

-

Compreender o comportamento deste tipo de polímero sob calor, crucial para a otimização do processo de moldagem por injeção. ↩

-

Compreender como este processo químico afecta a durabilidade a longo prazo e a estética do produto. ↩

-

Compreender este facto é crucial para o desenvolvimento de dispositivos médicos seguros que interagem com sistemas biológicos. ↩

-

A compreensão deste mecanismo de formação de carvão ajuda a selecionar sistemas avançados de retardadores de chama para aplicações a altas temperaturas. ↩

-

A compreensão desta propriedade ajuda os engenheiros a minimizar a distorção ótica em lentes moldadas e componentes transparentes. ↩

-

A compreensão deste conceito ajuda a prever o fluxo de material e a otimizar a moldagem de peças complexas. ↩

-

A compreensão desta propriedade do material é fundamental para evitar defeitos relacionados com a humidade em muitos polímeros de engenharia. ↩

-

Saiba como esta técnica analítica confirma a composição do polímero, garantindo a autenticidade do material. ↩

-

A compreensão desta estrutura ajuda a prever os comportamentos do material, como a transparência e a contração durante o processo de moldagem. ↩

-

A compreensão desta propriedade ajuda a prever a forma como o Makrolon responderá ao calor e à pressão da soldadura. ↩