När din formtestning är beroende av den exakta Ultradur-kvalitet som anges i din design kan förseningar i inköpet leda till att hela projektets tidslinje spåras ur. Ingenjörer står under ständig press att balansera prestandakrav med materialtillgänglighet, särskilt när det gäller BASF:s omfattande PBT-portfölj där ett felaktigt val av kvalitet kan äventyra dimensionsstabiliteten eller flamskyddet.

Ultradur PBT ger överlägsen dimensionsstabilitet och kemikaliebeständighet jämfört med PA66, med specifika kvaliteter som B 4300 G6 som ger 30% glasfiberarmering för kontaktdon i fordonsindustrin, medan HR-serien ger hydrolysbeständighet för tuffa miljöer.

I mitt arbete med ingenjörsteam inom olika branscher har jag märkt att valet av Ultradur ofta blir överväldigande på grund av det stora antalet tillgängliga varianter. I den här guiden beskrivs beslutsprocessen, från att förstå kvalitetshierarkier till att optimera leveranskedjan i Kina.

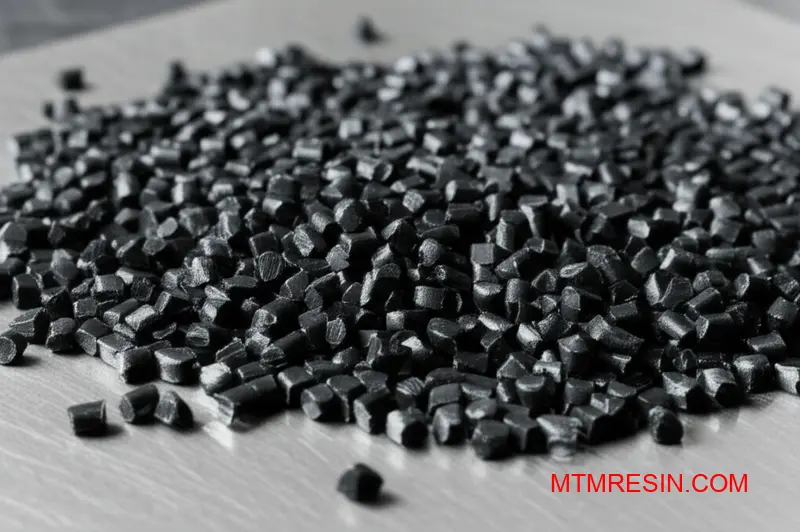

Ultradur-namnet täcker en bred familj av PBT-hartser. Att förstå hierarkin är nyckeln till att välja rätt kvalitet. Det är inte bara ett material, utan en portfölj som är utformad för olika tekniska behov. För tydlighetens skull kan vi dela upp det i tre huvudkategorier.

Oförstärkta standardkvaliteter

Dessa är de grundläggande Ultradur-kvaliteterna. De ger bra flödesegenskaper och ytfinish. Tänk på dem för applikationer där hög mekanisk hållfasthet inte är det primära kravet, t.ex. estetiska höljen eller enkla elektriska kontakter där isolering är huvudmålet.

Glasfiberförstärkt serie

När du behöver styvhet och styrka vänder du dig till den glasfiberarmerade serien. Genom att tillsätta glasfibrer förbättras de mekaniska egenskaperna dramatiskt. Detta gör dem lämpliga för strukturella komponenter som måste tåla betydande belastningar, t.ex. bildelar eller komponenter till industrimaskiner.

| Grad Typ | Primär förmån | Vanliga användningsfall |

|---|---|---|

| Standard | Utmärkt flöde och finish | Elektriska höljen |

| Förstärkt | Hög hållfasthet och styvhet | Strukturella bildelar |

| Specialitet | Specifik prestanda | Kontaktpersoner med FR-behov |

Specialmodifieringar

I denna kategori ingår material som flamskyddade hartser. Dessa är konstruerade för applikationer där säkerhet och överensstämmelse med standarder som UL 94 är avgörande. Du hittar dessa specifika Ultradur-kvaliteter i konsumentelektronik och elektriska system.

Att välja rätt Ultradur-serie handlar om mer än ett datablad. Det handlar om att matcha materialets kärnstyrkor med projektets specifika krav. Valet mellan en standard-, förstärkt- eller specialkvalitet har betydande konsekvenser för både prestanda och bearbetning.

Mappning av krav till rätt serie

Ingenjörer frågar mig ofta vilken Ultradur PBT-kvalitet som är bäst. Svaret börjar med applikationens primära funktion. Är det en strukturell komponent som utsätts för konstant belastning eller är det ett hölje för känslig elektronik? För strukturella delar är en glasfiberarmerad PBT nästan alltid utgångspunkten. Fiberprocenten avgör den slutliga styvheten.

Påverkan på bearbetningsparametrar

En kritisk faktor som vi ser i formförsök är hur armeringen påverkar bearbetningen. Tillsats av glasfibrer ökar materialets Viskositet1, vilket ofta kräver justeringar av insprutningstryck och temperatur. Oförstärkta kvaliteter flyter lättare och fyller komplexa, tunnväggiga delar med mindre ansträngning. På MTM levererar vi dessa olika kvaliteter så att team i Kina kan validera sin form och process med det exakta materialet.

| Krav | Rekommenderad Ultradur-serie | Viktiga överväganden |

|---|---|---|

| Hög styvhet | Glasfiberförstärkt | Högre insprutningstryck krävs |

| Elektrisk säkerhet | Flamskyddad | Kan påverka färgbarheten |

| Komplex geometri | Standard Oförstärkt | Utmärkt formfyllnadsförmåga |

Flamskyddade hartser ger ytterligare en variabel. Samtidigt som de ger viktig säkerhet kan tillsatserna ibland påverka mekaniska egenskaper eller bearbetningsbeteende. Det är därför en korrekt formtestning är så viktig.

Att välja rätt Ultradur-kvalitet innebär att balansera mekaniska behov, säkerhetskrav och processbarhet. Att förstå de grundläggande skillnaderna mellan standard-, förstärkta och flamskyddade serier är det första steget mot att välja det idealiska materialet för att lyckas med din specifika applikation.

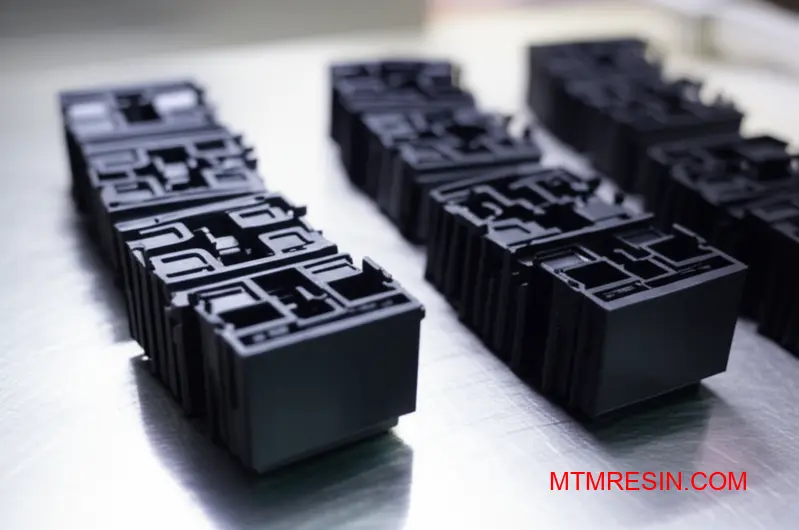

Analys av förstärkta kvaliteter: När ska man specificera Ultradur B 4300 G6 vs. G4

När man ska välja en förstärkt PBT står valet ofta mellan Ultradur B 4300 G6 och G4. Den viktigaste skillnaden är glasfiberinnehållet. G6 innehåller 30%-glasfiber, medan G4 har 20%. Denna till synes lilla förändring har stor inverkan på de mekaniska egenskaperna.

Skillnader i nyckelprestationer

Det högre glasfiberinnehållet i G6 leder direkt till ökad styvhet och hållfasthet. Det är det bästa alternativet för delar som måste motstå deformation under belastning. G4 är fortfarande robust, men erbjuder något bättre flöde och en annan balans mellan kostnad och prestanda.

En snabb överblick: G6 jämfört med G4

| Betyg | Glasfiber (%) | Primär förmån |

|---|---|---|

| Ultradur B 4300 G6 | 30% | Maximal styvhet och styrka |

| Ultradur B 4300 G4 | 20% | Balanserad utveckling |

Denna första jämförelse hjälper dig att fatta beslut om dina specifika applikationsbehov.

Låt oss dyka djupare in i detaljerna. Glasfibern 30% i Ultradur B 4300 G6, ofta benämnd PBT GF30, gör den betydligt styvare än G4-kvaliteten. Våra interna testdata visar en märkbar ökning av dragmodulen, vilket är avgörande för strukturella komponenter.

Jämförelse av draghållfasthet och styvhet

För applikationer som fordonsanslutningar är det viktigt med hög styvhet för att förhindra att stiften böjs och säkerställa tillförlitliga anslutningar. G6-kvaliteten ger denna extra styvhet. G4 är fortfarande ett utmärkt material men lämpar sig bättre för höljen eller lock där de mekaniska belastningarna är mindre krävande. Fibrernas riktning påverkar också hållfastheten, en egenskap som kallas Anisotropi2.

Applikationens lämplighet

När kunder i Kina behöver göra formförsök för krävande detaljer rekommenderar jag ofta att de börjar med Ultradur B 4300 G6. Att ha båda kvaliteterna klara vid MTM möjliggör snabb validering. Du kan testa det mer robusta alternativet först och sedan utvärdera om G4 uppfyller kraven.

| Fastighet | Ultradur B 4300 G4 | Ultradur B 4300 G6 |

|---|---|---|

| Draghållfasthetsmodul (MPa) | ~8000 | ~10000 |

| Draghållfasthet (MPa) | ~115 | ~130 |

| Vanliga användningsfall | Höljen, kåpor | Strukturella anslutningar, konsoler |

Valet mellan Ultradur B 4300 G6 och G4 beror på den mekaniska belastningen. G6 ger överlägsen styvhet för krävande applikationer, medan G4 ger en balanserad profil. Att göra rätt val är avgörande för en lyckad formtestning och slutproduktens prestanda.

Bekämpning av hydrolys: Val av Ultradur HR-kvaliteter för fordonsmiljöer

Inom fordonsindustrin utsätts komponenterna ständigt för tuffa förhållanden. Värme, fukt och kemiska ämnen skapar en miljö där standardplaster snabbt kan brytas ned. Denna nedbrytning leder ofta till att delar går sönder i förtid, vilket är en kritisk fråga för säkerhet och tillförlitlighet.

Utmaningen med modern fordonselektronik

Moderna fordon är i hög grad beroende av elektroniska sensorer och styrenheter. Dessa komponenter är ofta placerade i motorrummet eller under karossen, där de utsätts för extrema temperaturväxlingar och hög luftfuktighet. Att välja rätt material är inte bara ett designval; det är avgörande för långsiktig prestanda.

Varför standard PBT inte alltid räcker till

Standard Polybutylentereftalat (PBT) är ett utmärkt material, men det har en känd svaghet: hydrolys. När materialet utsätts för fukt vid höga temperaturer bryts polymerkedjorna ned, vilket gör att materialet förlorar sin mekaniska styrka och blir sprött. Detta kan leda till systemfel.

För kritiska fordonsapplikationer måste vi gå längre än standardkvaliteterna. Det är här specialiserade material blir avgörande. BASF:s Ultradur HR-serie har utvecklats specifikt för att hantera utmaningen med polymernedbrytning i krävande miljöer.

Fördelarna med Ultradur HR-kvaliteter

‘HR’ i Ultradur HR står för Hydrolysis Resistant (hydrolysresistent). Dessa kvaliteter är kemiskt modifierade för att motstå de skadliga effekterna av hydrolys3 mycket bättre än standard PBT. Denna förbättrade stabilitet är avgörande för sensorer, kontaktdon och styrenhetshöljen som måste fungera felfritt i flera år.

Uppfyller fordonsstandarder

Biltillverkare förlitar sig på rigorösa teststandarder som USO-specifikationerna (USCAR) för att validera komponenternas hållbarhet. Ultradur HR-kvaliteterna är utformade för att klara dessa krävande tester, som simulerar åratal av exponering för extrema värme- och fuktcykler. Våra jämförelser av testresultat bekräftar deras överlägsna prestanda.

| Fastighet | Standard PBT | Ultradur B4330 G6 HR |

|---|---|---|

| Draghållfasthet efter 1000 timmar | Betydande nedgång | Hög kvarhållningsgrad |

| Slaghållfasthet efter 1000 timmar | Skört brott | Bibehåller seghet |

| USCAR klassbetyg | Klass 1/2 | Klass 3/4 |

På MTM guidar vi ofta kunder mot Ultradur HR-kvaliteter för deras formförsök när tillförlitlighet är av största vikt. Att ha dessa material i lager i Kina innebär att försöken inte försenas i väntan på en leverans av specialiserat harts från utlandet.

Ultradur HR-kvaliteterna ger överlägsen hydrolysbeständighet, vilket gör dem idealiska för sensorer och styrenheter inom fordonsindustrin i tuffa miljöer. Detta materialval förhindrar att delar går sönder i förtid och säkerställer att komponenterna uppfyller stränga branschstandarder som USCAR-testning, vilket ger långsiktig tillförlitlighet.

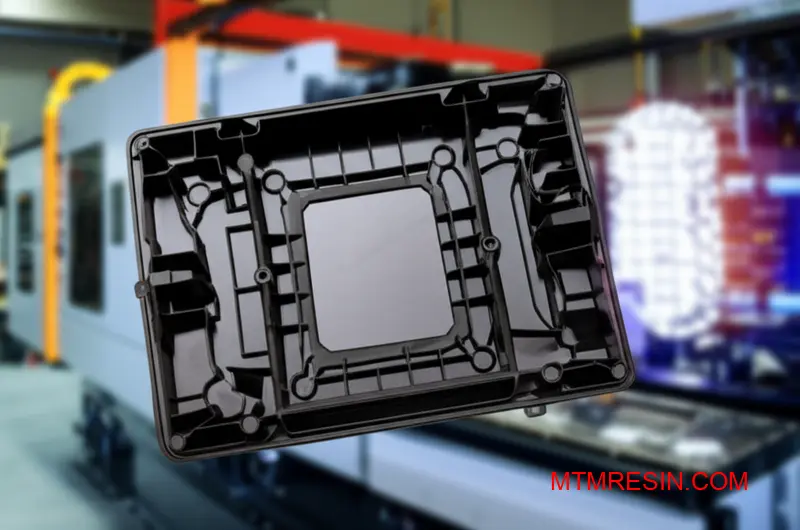

Dimensionsstabiliteten är avgörande: Användning av Ultradur S 4090 för låg skevhet

PBT Warpage-utmaningen

Standard PBT är ett fantastiskt material, men dess tendens till skevhet kan vara ett stort problem. Detta gäller särskilt för stora, platta komponenter där det är viktigt att bibehålla dimensionsstabiliteten. Problemet beror ofta på ojämn krympning under kylningsprocessen efter formsprutningen.

Vi presenterar Ultradur S 4090

För att åtgärda detta har specialkvaliteter som BASF:s Ultradur S 4090 utvecklats. Detta material är en PBT+ASA-blandning som är speciellt framtagen för låg skevhet. Det ger en betydande förbättring av dimensionskontrollen utan att ge avkall på PBT:s kärnfördelar, vilket gör det idealiskt för krävande applikationer.

| Funktion | Standard PBT | Ultradur S 4090 |

|---|---|---|

| Primär användning | Allmänt ändamål | Låga delar |

| Vridningsbenägenhet | Måttlig till hög | Mycket låg |

| Delgeometri | Mindre känslig | Idealisk för plana, stora delar |

Varför standard PBT blir skevt

Den främsta orsaken till skevhet i glasfiberarmerad PBT är differentiell krympning. Fibrerna riktar in sig olika i flödesriktningen jämfört med tvärflödesriktningen. Detta skapar inre spänningar när detaljen kyls, vilket leder till distorsion. Det är ett grundläggande materialbeteende som blir mer uttalat i större delar.

Lösningen med låg veckotidning

Ultradur S-serien, inklusive Ultradur S 4090, modifierar polymermatrisen. Genom att blanda PBT med material som ASA eller PET får blandningen en mer isotropisk, eller enhetlig, krympning. Detta minskar de inre spänningar som orsakas av fiberorienteringen och förbättrar avsevärt detaljens slutliga planhet och måttnoggrannhet.

Jämförelse av krympningsgrad

Baserat på våra jämförande tester är skillnaden tydlig. Den mer balanserade krympningen av lågspåniga kvaliteter är avgörande. Denna modifierade Kristallinitet4 beteende bidrar till att säkerställa att detaljen anpassar sig till formhålan med mycket högre precision, vilket sparar tid och kostnader för verktygsjusteringar.

| Materialkvalitet | Krympning (flöde) | Krympning (tvärflöde) |

|---|---|---|

| Standard GF30 PBT | 0,2% - 0,5% | 0,6% - 1,0% |

| Ultradur S 4090 G6 | 0,3% - 0,5% | 0,4% - 0,6% |

På MTM lagerhåller vi material som Ultradur S 4090 i Kina, vilket gör att du snabbt kan lösa problem med skevhet under formförsök utan att behöva vänta på leveranser till utlandet.

Ultradur S 4090 ger exceptionell dimensionsstabilitet genom att minimera differentiell krympning, ett vanligt problem i standard-PBT. Det gör det till ett tillförlitligt val för stora, platta komponenter där precision är av största vikt, vilket förhindrar kostsamma omarbetningar av gjutformen och projektförseningar.

Lösningar för höga flöden: Kortare cykeltider med Ultradur High Speed-serien

Inom formsprutning är effektivitet allt. Ultradur High Speed-serien erbjuder en direkt väg till kortare cykeltider, särskilt för komplexa eller tunnväggiga komponenter. Detta PBT-material med högt flöde fyller formarna snabbare och vid lägre tryck, vilket innebär betydande produktionsvinster.

Fördelen med snabbhet

Snabbare cykeltider innebär fler delar per timme. För inköpsteamen har detta en direkt inverkan på kostnaden per detalj. Lägre insprutningstryck minskar också slitaget på formar och maskiner, vilket är en långsiktig kostnadsbesparing. Det är en klar vinst för den totala tillverkningseffektiviteten.

Viktiga resultatindikatorer

| Funktion | Standard PBT | Ultradur hög hastighet |

|---|---|---|

| Relativ cykeltid | 100% | 70-80% |

| Erforderligt insprutningstryck | Hög | Låg-Medium |

| Idealisk väggtjocklek | >1,5 mm | <1,5 mm |

| Energiförbrukning | Standard | Reducerad |

Den förbättrade flytförmågan möjliggör konstruktioner som tidigare varit svåra att genomföra med vanliga PBT-material.

Djupdykning i gjutningseffektivitet

Den främsta fördelen med Ultradur High Speed-serien ligger i dess modifierade reologi. Materialet är konstruerat för att flyta lättare i smält tillstånd. Detta gör att det kan färdas genom invecklade formkanaler och fylla tunna sektioner utan att frysa i förtid eller kräva alltför högt tryck.

Reologiska fördelar i praktiken

Denna egenskap är avgörande för moderna elektronik- och fordonskomponenter, där konstruktioner kräver tunnare väggar för att spara vikt och utrymme. Vi ser ofta att kunder kämpar med standardmaterial som orsakar korta skott eller hög stress i dessa applikationer. Ultradurs höga flödesegenskaper löser direkt dessa vanliga gjutningsfel. Tester med våra kunder visar att ett jämnare flöde också leder till en bättre ytfinish, vilket minskar behovet av sekundär bearbetning. Mätning av Flödeshastighet för smältan5 är nyckeln till att kvantifiera denna fördel.

Kostnadskonsekvenser för projektledare

| Parameter | Inverkan av Ultradur High Speed | Finansiellt utfall |

|---|---|---|

| Cykeltid | Reducerad med upp till 30% | Lägre kostnad per del |

| Energianvändning | Lägre gjutningstryck | Minskade driftskostnader |

| Skrotningsgrad | Färre flödesrelaterade defekter | Mindre materialspill |

| Slitage på verktyg | Minskad påfrestning på mögel | Längre verktygslivslängd, mindre underhåll |

På MTM lagerhåller vi dessa högpresterande Ultradur-kvaliteter i Kina. Det innebär att ditt team kan testa och validera dessa cykeltidsförkortningar utan att vänta på internationella leveranser, så att ditt projekt kan hålla tidsplanen.

Ultradur High Speed-kvaliteterna ökar tillverkningseffektiviteten avsevärt genom att förbättra flytbarheten. Detta leder till snabbare cykeltider, lägre insprutningstryck och lägre kostnad per detalj, vilket är särskilt värdefullt vid tillverkning av tunnväggiga komponenter.

Överensstämmelse med flamskyddskrav: Undersökning av Ultradur B 4406 och B 4450

Inom elektronik är flamskydd inte bara en funktion, det är en nödvändighet för säkerheten. Att uppnå en UL94 V-0-klassning är ett kritiskt riktmärke för överensstämmelse. Denna standard säkerställer att ett material självslocknar snabbt efter flamexponering, vilket förhindrar brandspridning i känsliga komponenter.

Viktiga Ultradur FR-kvaliteter

Två framträdande val är Ultradur B 4406 och B 4450. Båda är PBT-kvaliteter avsedda för krävande elektriska applikationer. De uppfyller kraven på olika sätt, vilket gör det viktigt att förstå vad som skiljer dem åt innan nästa test av en gjutform i Kina.

| Funktion | Ultradur B 4406 G6 | Ultradur B 4450 G5 |

|---|---|---|

| Förstärkning | 30% Glasfiber | 25% Glasfiber |

| Viktig fördel | Halogenerat FR-system | Halogenfritt FR-system |

| Primär användning | Anslutningsdon, höljen | Miljömedveten design |

Jämförelsen underlättar beslutsfattandet för ingenjörer och projektledare.

Halogenerade vs. halogenfria system

Den största skillnaden mellan dessa två Ultradur-kvaliteter är deras flamskyddskemi. Ultradur B 4406 använder ett traditionellt halogenerat system, som är mycket effektivt och väletablerat. Miljöbestämmelser gynnar dock i allt högre grad halogenfria alternativ på grund av oro för biprodukter från förbränning.

Ultradur B 4450 uppfyller detta krav med en halogenfri förpackning. Det är ett förstahandsval för företag med strikta miljömål eller produkter som riktar sig till marknader med stränga regler. Detta är en kritisk faktor för många elektroniska komponenter idag.

Inverkan på mekaniska egenskaper

Att tillsätta flamskyddsmedel innebär alltid kompromisser. Dessa tillsatser kan störa polymermatrisen, vilket ofta leder till en liten minskning av den mekaniska prestandan jämfört med icke-FR-kvaliteter. Kemin fungerar genom att störa materialets Pyrolys6 cykel under förbränningen, vilket kan påverka dess fysiska tillstånd.

Enligt vår analys har båda materialen utmärkt styvhet, men vissa egenskaper är annorlunda.

| Fastighet | Standard 30% GF PBT | Ultradur B 4406 G6 (FR) |

|---|---|---|

| Draghållfasthetsmodul | Hög | Mycket hög (liten ökning) |

| Slaghållfasthet | Bra | Något reducerad |

| Flytbarhet | Utmärkt | Bra |

På MTM hjälper vi våra kunder att navigera i dessa nyanser. Genom att ha både Ultradur B 4406 och B 4450 i lager i Kina kan vi snabbt testa formar för att validera vilket materials prestandaprofil som är acceptabel för din specifika design.

Valet mellan Ultradur B 4406 och B 4450 innebär en avvägning mellan UL94 V-0-överensstämmelse, föreskrifter och mekanisk prestanda. Beslutet beror på om ett beprövat halogenerat system eller ett modernt halogenfritt alternativ bättre passar ditt projekts tekniska och miljömässiga mål.

Profil för mekaniska egenskaper: Styvhet, seghet och krypmotstånd

När ingenjörer granskar ett tekniskt datablad fokuserar de ofta på två siffror: Young's Modulus och slagseghet. Dessa siffror är viktiga utgångspunkter. Youngs modul berättar om materialets styvhet, eller dess motståndskraft mot att deformeras elastiskt. Ett högre tal innebär ett styvare material.

Avläsning av viktiga mätvärden för styvhet och seghet

Seghet, som ofta mäts genom Charpy- eller Izod-slagprov, anger ett materials förmåga att absorbera energi och plastiskt deformeras utan att spricka. Det handlar om hur väl en del kan hantera ett plötsligt slag. För att välja rätt material krävs en balans mellan dessa två egenskaper.

| Fastighet | Vad den mäter | Medel med högt värde |

|---|---|---|

| Young's Modulus | Styvhet, motståndskraft mot elastisk deformation | Mer styv |

| Charpy slagseghet | Seghet, energiupptagning före brott | Mer hållbar |

För material som BASF:s Ultradur PBT ger datablad en tydlig bild av dess ursprungliga prestanda.

Kortsiktiga data berättar dock inte hela historien. Ett allvarligt misstag är att bortse från hur ett material beter sig under månader eller år med konstant belastning. Det är här vi måste ta hänsyn till krypmotståndet, en nyckelfaktor för långsiktig dimensionsstabilitet.

Den förbisedda faktorn: Långsiktigt krypande

Krypning är ett fast materials tendens att röra sig långsamt eller deformeras permanent under inverkan av ihållande mekaniska påkänningar. För en plastdel som kommer att utsättas för konstant spänning eller kompression betyder en hög initial styvhet inte mycket om delen långsamt deformeras över tiden.

Varför krypning är viktigt i applikationen

Tänk på en snäppkoppling eller ett hölje som stöder en intern komponent. Om materialet kryper kan anslutningen lossna eller höljet vridas, vilket kan leda till att produkten går sönder. Vi måste analysera långsiktiga krypdata, inte bara den initiala modulus. Den underliggande materialvetenskapen, t.ex. Dislokation Klättring7, förklarar varför detta inträffar.

| Faktor | Inverkan på krypning | Hänsyn till design |

|---|---|---|

| Temperatur | Högre temperaturer påskyndar krypningen | Analys av driftsmiljön |

| Last | Högre spänning ökar kryphastigheten | Spänningsfördelning i detaljen |

| Materialkvalitet | Fyllnadsmedel (t.ex. glasfiber) minskar krypningen | Välj förstärkta kvaliteter som Ultradur |

På MTM guidar vi kunder genom dessa data för deras formförsök, vilket säkerställer att det valda materialet tål verkliga förhållanden.

Det är viktigt att förstå databladets värden för styvhet och seghet. Men för långsiktig tillförlitlighet måste du också utvärdera krypmotståndet. Detta säkerställer att din del inte bara fungerar första dagen utan under hela den avsedda livslängden, särskilt när du använder högpresterande PBT som Ultradur.

Jämförande analys: Ultradur PBT vs. PA66 och PET för strukturella delar

Att välja rätt material för strukturella delar innebär en kritisk avvägning mellan prestanda, bearbetbarhet och kostnad. Ultradur PBT, PA66 och PET är alla starka kandidater, men deras olika egenskaper gör dem lämpliga för olika tillämpningar. Nyckeln är att förstå deras beteende under verkliga förhållanden.

Viktiga prestationsmått

När jag hjälper ingenjörer fokuserar vi ofta först på fuktabsorptionen. Denna enda faktor har stor inverkan på en komponents långsiktiga dimensionsstabilitet och mekaniska hållfasthet. Ett material som sväller eller försvagas i fuktiga miljöer kan leda till att komponenten går sönder.

| Fastighet | Ultradur PBT | PA66 (nylon) | PET |

|---|---|---|---|

| Fuktabsorption | Mycket låg | Hög | Låg |

| Dimensionell stabilitet | Utmärkt | Rättvist | Bra |

| Enkel bearbetning | Utmärkt | Bra | Rättvist |

Denna jämförelse visar varför Ultradur blir ofta förstahandsvalet för applikationer som kräver hög precision och tillförlitlighet under produktens hela livslängd.

En djupdykning i materialbeteende

Specifikationsbladet berättar bara en del av historien. I praktiken innebär den höga fuktabsorptionen hos PA66 att dess mekaniska egenskaper kan förändras avsevärt mellan ett torrt, gjutet tillstånd och dess tillstånd efter exponering för omgivande luftfuktighet. Detta kan vara ett stort problem för delar med snäva toleranser.

Kostnad utöver priset per kilogram

Även om PA66 ibland kan ha en lägre initial kostnad kan den totala produktionskostnaden vara högre. Dess fuktkänslighet kräver noggrann förtorkning och kan leda till högre kassationsgrad på grund av skevhet. Ultradur PBT:s stabilitet innebär ofta en mer konsekvent bearbetning och färre kasserade delar.

Bearbetning och långsiktig prestanda

PET ger utmärkt hållfasthet men kräver högre bearbetningstemperaturer och noggrann torkning, vilket ökar energikostnaderna. För långsiktig strukturell integritet måste vi också ta hänsyn till faktorer som Kryp8, som är ett materials benägenhet att deformeras permanent under konstant belastning.

| Funktion | Ultradur PBT | PA66 (nylon) | PET |

|---|---|---|---|

| Nödvändig torkning | Minimal | Väsentlig | Väsentlig & kritisk |

| Typisk smälttemperatur (°C) | 225-250 | 260-290 | 260-280 |

| Korrosion av verktyg | Låg risk | Låg risk | Potentiell risk |

På MTM levererar vi dessa material för formförsök, vilket gör det möjligt för team att validera dessa bearbetningsskillnader i första hand innan de går vidare till massproduktion.

För konstruktionsdelar som kräver precision och tillförlitlighet ger Ultradur PBT en utmärkt balans mellan dimensionsstabilitet, låg fuktabsorption och bearbetbarhet. PA66 ger seghet och PET ger hög hållfasthet, men deras känslighet för miljö och bearbetning måste hanteras noggrant.

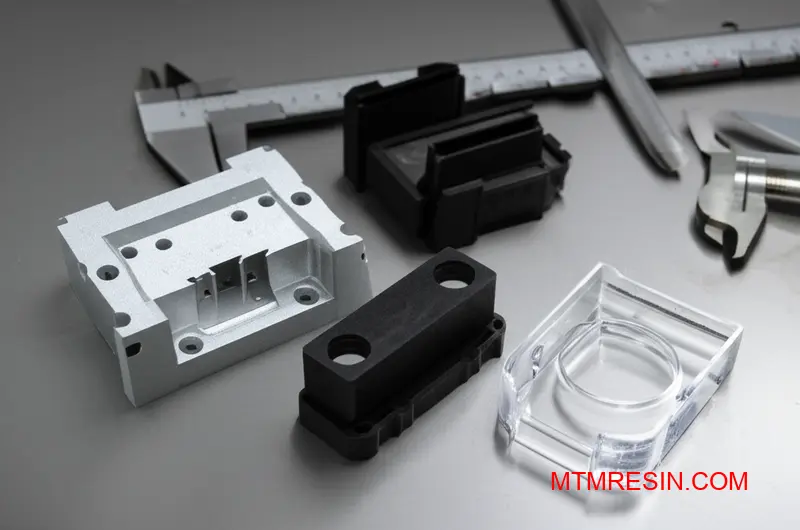

Verkligheten i leveranskedjan: Tillgänglighet av Ultradur-kvaliteter på den kinesiska marknaden

Att köpa in specifika Ultradur-kvaliteter med tyska specifikationer i Kina kan vara en stor huvudvärk. Det främsta problemet är att många specialiserade kvaliteter inte alltid finns i lokala lager. Detta skapar betydande förseningar och osäkerhet för projekt som är beroende av exakta materialspecifikationer för formförsök.

Utmaningen med inköp

Projektledare ställs ofta inför ett svårt val: vänta i veckor på en import eller överväga ett lokalt alternativ. Detta beslut har en direkt inverkan på tidslinjer och budgetar. Kärnproblemet är ett fragmenterat nätverk av Ultradur-distributörer, vilket leder till en ojämn tillgång på harts i Kina.

Vanliga Ultradur-kvaliteter kontra tillgänglighet

Tabellen nedan visar vad vi vanligtvis ser på marknaden. Standardkvaliteter är lättare att hitta, men högpresterande eller specialiserade versioner kräver ofta inköp från utlandet, vilket skapar en materialbrist för brådskande prövningar.

| Betygskategori | Tillgänglighet på den kinesiska marknaden | Gemensam utmaning |

|---|---|---|

| Standardformsprutning | Allmänt tillgänglig | Minsta orderkvantiteter (MOQ) |

| Högt flöde / lågt varv | Begränsat lager | Långa ledtider för import |

| Glasfiberförstärkt | Inkonsekvent | Variationer från batch till batch |

| Flamskyddad (FR) | Mycket begränsad | Hög kostnad och MOQ |

På MTM överbryggar vi detta gap genom att lagerhålla dessa material i förväg, vilket eliminerar risken i leveranskedjan.

Den största risken när det gäller att åtgärda materialbrister är att välja en "lokal motsvarighet" utan ordentlig validering. Att enbart förlita sig på en jämförelse av datablad är en vanlig men farlig genväg. Små skillnader i polymerformulering kan leda till betydande problem under och efter formtestet.

Fällan med ‘likvärdigt’ material

Ett lokalt material kan matcha smältflödeshastigheten och draghållfastheten på papperet, men bete sig annorlunda under verkliga gjutförhållanden. Faktorer som polymerarkitektur och additivpaket redovisas ofta inte fullt ut, vilket skapar dolda risker som kan äventyra detaljens integritet.

Bortom databladet

Efter att ha genomfört tester med våra kunder har vi funnit att icke validerade motsvarigheter kan uppvisa problem som dålig ytfinish eller dimensionsinstabilitet. Dessa problem uppstår på grund av subtila molekylära skillnader. Processer som Kedjeavbrott9 kan inträffa på olika sätt, vilket påverkar materialets långsiktiga hållbarhet och prestanda, även om de första testerna verkar acceptabla.

| Valideringssteg | Validerad motsvarighet | Ogiltigförklarad motsvarighet |

|---|---|---|

| Granskning av datablad | Motsvarar viktiga specifikationer | Motsvarar viktiga specifikationer |

| Gjutningsförsök | Förutsägbart beteende | Oväntad krympning/fördjupning |

| Delprestanda | Uppfyller designkriterier | Klarar inte hållbarhetstester |

| Leveranssäkerhet | Tillförlitliga batcher | Potential för variation |

Vår roll på MTM är att tillhandahålla antingen den exakt specificerade kvaliteten eller ett noggrant validerat alternativ, vilket säkerställer att ditt projekt fortskrider utan materialrelaterade bakslag.

Att säkra specifika Ultradur-kvaliteter i Kina är en utmaning, och att använda icke-verifierade lokala motsvarigheter innebär en betydande risk för projektets tidslinje och kvalitet. Korrekt materialvalidering är avgörande för att undvika kostsamma misslyckanden vid formtestning och säkerställa att produktens prestanda uppfyller den ursprungliga designintentionen.

Fallstudie Tillämpningar: Ultradur i komponenter för fordons- och e-mobilitet

I teorin är materialdatablad användbara. I praktiken är det viktigt att se var ett material som Ultradur verkligen briljerar. Vi ser att det väljs upprepade gånger för sin tillförlitlighet i krävande fordonsmiljöer, särskilt för kontakter och höljen där precisionen inte är förhandlingsbar.

Varför ingenjörer väljer Ultradur

Valet av material handlar ofta om en avvägning mellan elektrisk prestanda, mekanisk styrka och dimensionsstabilitet. Dessa faktorer är kritiska för delar som måste fungera tillförlitligt i flera år. Materialet överträffar konsekvent alternativen i tuffa förhållanden.

Utveckling inom viktiga fordonsdelar

| Komponent | Viktiga krav | Varför Ultradur utmärker sig |

|---|---|---|

| Kontaktdon för fordonsindustrin | Dimensionell stabilitet | Motverkar skevhet och ger en säker passform. |

| Sensorns hölje | Kemisk beständighet | Tål exponering för fordonsvätskor. |

| Högspänningsdelar | Elektrisk isolering | Upprätthåller höga CTI-värden för säkerhet. |

| Styrenhetsfodral | Slaghållfasthet | Skyddar känslig elektronik från stötar. |

Ultradur är inte bara ett material för standardkomponenter utan även ett viktigt material i högspänningsapplikationer för elbilar. Dessa delar utsätts för extrema termiska och elektriska påfrestningar. Konkurrerande material kan erbjuda en stark egenskap men misslyckas ofta med att tillhandahålla det kompletta paket som krävs för långsiktig säkerhet och prestanda.

Utmaningar för högspänningsapplikationer

I högspänningsmiljöer måste materialen förhindra elektriska ljusbågar och hantera värme på ett effektivt sätt. Efter att ha arbetat med kunder i samband med tester av komponenter till elbilar har vi noterat att Ultradurs kvaliteter erbjuder överlägsen Dielektrisk styrka10 och ett högt Comparative Tracking Index (CTI), vilket inte är förhandlingsbart när det gäller säkerhet. Detta är en klar fördel jämfört med vissa polyamider som kan förlora sina isolerande egenskaper när de absorberar fukt.

Kritiska egenskaper för EV-komponenter

På MTM hjälper vi våra kunder att hitta rätt kvalitet på Ultradur för deras specifika formförsök i Kina. Detta säkerställer att deras högspänningsdelar uppfyller strikta prestandakriterier utan förseningar från internationell frakt.

| Fastighet | Betydelsen av EV-komponenter | Ultradurs fördel |

|---|---|---|

| Hög CTI | Förhindrar elektrisk nedbrytning av ytan. | Minskar risken för kortslutning. |

| Låg vattenabsorption | Bibehåller stabila elektriska egenskaper. | Säkerställer konsekvent isoleringsprestanda. |

| Flamskyddande egenskaper | Uppfyller säkerhetsstandarderna UL94 V-0. | Kritisk för batteri- och laddningsdelar. |

| Termisk stabilitet | Motstår nedbrytning vid höga temperaturer. | Viktigt för delar nära drivlinan. |

Ultradurs balanserade egenskaper gör det till ett förstahandsval för krävande komponenter inom fordons- och elbilsindustrin, från kontakter till högspänningshöljen. Dess tillförlitlighet under tuffa förhållanden är en viktig beslutsfaktor för ingenjörer som inte har råd med komponentfel.

Superladda ditt nästa mögelförsök: MTM låser upp Ultradur Mastery

Utnyttja den fulla potentialen hos Ultradur-kvaliteterna för ditt nästa formtest i Kina - utan att vänta på utomeuropeiska leveranser. Kontakta MTM nu för omedelbar tillgång till lagerförda PBT-material, expertmatchning av kvaliteter och snabb leverans som håller ditt projekt på rätt spår. Skicka din RFQ idag!

-

Utforska hur denna egenskap påverkar formfyllning, cykeltider och den slutliga kvaliteten på dina gjutna delar. ↩

-

Detta koncept hjälper till att förutsäga detaljens prestanda och förebygga problem med fiberarmerade material. ↩

-

Utforska den kemiska processen bakom denna materialnedbrytning för att få bättre underlag för dina designval. ↩

-

Förstå hur polymerens kristallinitet påverkar krympning, skevhet och den mekaniska styrkan hos dina gjutna delar. ↩

-

Genom att förstå detta mått kan man förutse materialets beteende och optimera gjutningsprocessen. ↩

-

Genom att förstå den termiska nedbrytningen kan man välja effektiva flamskyddsmedel för högtemperaturtillämpningar. ↩

-

Utforska den mikroskopiska mekanismen bakom materialdeformation under långvarig belastning. ↩

-

Förstå hur material deformeras under långvarig belastning, vilket är avgörande för att konstruera hållbara delar. ↩

-

Lär dig hur polymernedbrytning påverkar långsiktig prestanda, en avgörande faktor vid utvärdering av alternativa hartser. ↩

-

Förstå hur denna egenskap garanterar säkerhet och tillförlitlighet i högspända elbilssystem. ↩