Formsprutning med Makrolon polykarbonat verkar ofta enkelt tills du stöter på förvirring av kvalitet, bearbetningsfel eller förseningar i materialförsörjningen. Ingenjörer kämpar ofta med att välja rätt kvalitet från Covestros omfattande portfölj, bara för att möta silverstreck, bubblor eller autentiseringsproblem under kritiska testfaser.

Formsprutning av Makrolon kräver noggrant val av kvalitet, exakta bearbetningsparametrar och tillförlitliga materialinköp för att uppnå konsekventa resultat. För att lyckas måste man förstå nomenklatursystemet, optimera temperaturprofilerna och säkerställa materialets äkthet under hela testprocessen.

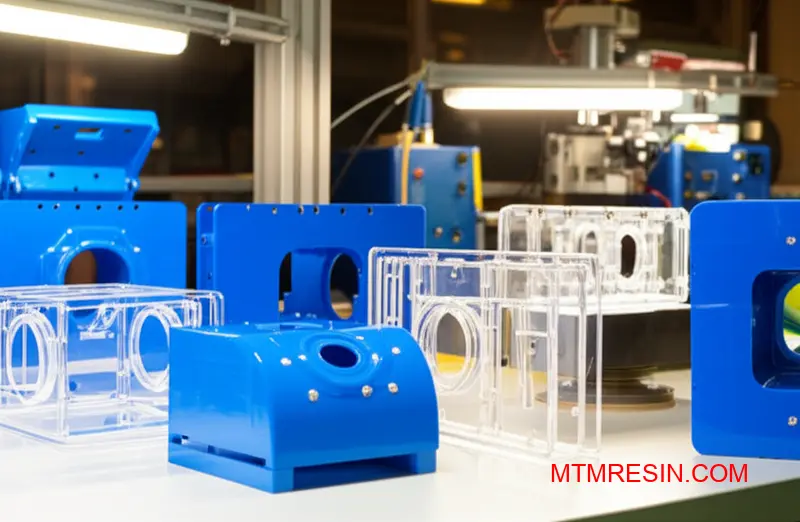

Denna omfattande guide tar dig igenom hela formsprutningsprocessen för Makrolon, från avkodning av kvalitetsnomenklaturer till felsökning av vanliga defekter. Jag kommer att dela med mig av praktiska insikter från arbetet med ingenjörsteam som framgångsrikt har navigerat dessa utmaningar under sina gjutningsförsök i Kina.

Makrolon-portföljen kan verka komplex, men dess namngivningssystem är ganska logiskt när man väl förstår grunderna. Att förstå det är nyckeln till att välja rätt polykarbonatkvalitet för dina mögelförsök, vilket förhindrar kostsamma fel. På MTM hjälper vi ofta kunder att avkoda dessa namn.

Det centrala numreringssystemet

Den primära identifieraren är ett fyrsiffrigt nummer. Den första siffran anger ofta en allmän familj eller applikationstyp. Till exempel är 2000-serien en standardfamilj för allmänna ändamål, medan andra serier kan beteckna specialegenskaper som flamskydd eller UV-stabilitet.

Förklaring av viskositetsindikatorer

De två sista siffrorna i många vanliga kvaliteter korrelerar direkt med viskositeten, som mäts med smältvolym-flödeshastigheten (MVR). En lägre siffra innebär högre viskositet (långsammare flöde) och en högre siffra innebär lägre viskositet (snabbare flöde). Detta är avgörande för bearbetningen.

| Betyg | MVR (300°C/1,2 kg) | Gemensam ansökan |

|---|---|---|

| Makrolon 2405 | 19 cm³/10 min | Lättflytande, tunna väggar |

| Makrolon 2805 | 10 cm³/10 min | Medelhög viskositet, allmän |

| Makrolon 3105 | 6,0 cm³/10 min | Hög viskositet, extrudering |

Att välja mellan hög- och lågviskösa kvaliteter som Makrolon 2407 kontra 2805 är en vanlig utmaning för ingenjörsteamen. Beslutet har en direkt inverkan på både gjutningsprocessen och den slutliga detaljens prestanda. Det handlar inte bara om huruvida materialet kommer att fylla formen.

Viskositetens inverkan på gjutningen

En kvalitet med lägre viskositet (högre MVR) flyter lättare, vilket gör den lämplig för delar med komplexa geometrier eller tunna väggar. Detta kan dock ibland leda till minskad mekanisk hållfasthet. Högviskösa kvaliteter ger bättre slagtålighet och hållbarhet, men kräver högre insprutningstryck och temperaturer.

Välja rätt betyg

Flödeshastigheten för polykarbonatsmältan måste matcha din verktygsdesign och delkrav. Enligt min erfarenhet kan användning av en kvalitet med fel MVR orsaka problem som blixt om viskositeten är för låg eller korta skott om den är för hög. Det är därför det är så viktigt att ha tillgång till flera olika kvaliteter för tester. A Termoplast1 materialets beteende är förutsägbart om man känner till dess grundläggande egenskaper.

| Nivå för viskositet | Typiskt MVR-område | Överväganden om bearbetning | Delprestanda |

|---|---|---|---|

| Låg | >15 cm³/10 min | Lägre tryck, snabbare cykler | Bra för invecklade detaljer |

| Medium | 8-15 cm³/10 min | Balanserat bearbetningsfönster | Mångsidig, allmän användning |

| Hög | <8 cm³/10 min | Högre tryck och temperatur | Överlägsen seghet och styrka |

Att förstå Makrolons nomenklatur är avgörande för ett effektivt materialval. Genom att vara uppmärksam på serie- och viskositetsindikatorerna kan du säkerställa att din valda kvalitet passar perfekt med applikationens bearbetningskrav och slutliga prestandakrav, vilket sparar tid under kritiska formförsök.

Allmänna ändamål kontra specialkvaliteter: Matchning av harts till applikation

Att välja rätt harts är mer än att bara välja en materialtyp. Det handlar om att matcha specifika egenskaper till din applikation. En polykarbonat för allmänna ändamål som Makrolon 2805 är en arbetshäst som passar utmärkt för många inomhusapplikationer. Men vad händer om din del kommer att vara utomhus eller har komplex geometri?

PC för allmänna ändamål

General purpose-kvaliteterna har en baslinje med utmärkt slagseghet och klarhet. De är kostnadseffektiva och allmänt tillgängliga, vilket gör dem idealiska för inledande formförsök där form och passform är det primära. De utgör en tillförlitlig standard för de flesta interna komponenter.

Behovet av specialklasser

Specialkvaliteter är konstruerade med tillsatser för att förbättra prestandan. UV-stabiliserad polykarbonat är till exempel viktig för utomhusprodukter för att förhindra gulning och nedbrytning. Formsläppande kvaliteter hjälper delar att stöta ut smidigt från invecklade formar, vilket minskar cykeltider och kosmetiska defekter.

| Grad Typ | Viktig funktion | Vanliga användningsfall |

|---|---|---|

| Allmänt ändamål | Standardprestanda | Höljen för inomhusbruk, ljusrör |

| UV-stabiliserad | Motstånd mot solljus | Utomhusbelysning, kapslingar |

| Frigöring av mögel | Lättare utskjutning | Komplexa, tunnväggiga delar |

Valet mellan ett standardharts och ett specialharts beror ofta på två viktiga faktorer: miljöexponering och tillverkningskomplexitet. Om man inte tar hänsyn till dessa faktorer kan det leda till fel på delar eller produktionsförseningar. Det är ett kritiskt steg i alla guider för val av PC-harts.

Varför UV-stabilisering är viktigt

En vanlig PC-del som utsätts för solljus försämras. Materialet blir sprött och missfärgat på grund av en process som kallas Foto-oxidation2. UV-stabiliserad polykarbonat innehåller tillsatser som absorberar UV-strålning, skyddar polymerstrukturen och säkerställer långvarig hållbarhet för utomhusapplikationer.

Rollen för formsläppmedel

För detaljer med djupa ribbor eller texturerade ytor är en formsläppande kvalitet ovärderlig. Dessa interna smörjmedel minskar friktionen mellan plasten och stålformen. Detta möjliggör en snabbare och renare utmatning av detaljen, minimerar stressmärken och förbättrar den totala produktionseffektiviteten, vilket är en viktig fördel som vi ser i kundtester.

På MTM lagerför vi både allmänna och specialiserade Makrolon-kvaliteter. Detta säkerställer att dina mögelförsök i Kina använder det exakta material som anges för slutprodukten, vilket förhindrar valideringsproblem längs linjen.

| Scenario | Rekommenderad klass | Anledning |

|---|---|---|

| Linser till strålkastare för bilar | UV-stabiliserad PC | Måste tåla konstant solexponering |

| Medicinteknisk produkt med små tryckknappar | Avformning PC | Säkerställer ren lansering av fina funktioner |

| Internt elektroniskt hölje | Makrolon för allmänna ändamål | Inga särskilda miljö- eller gjutningsbehov |

Det är viktigt att välja rätt resinkvalitet redan från början. Allmänna hartser som Makrolon 2805 är utmärkta för många användningsområden, men specialkvaliteter med UV-stabilisering eller formsläppmedel är avgörande för specifika prestanda och tillverkningsbehov, vilket säkerställer produktens livslängd och effektivitet.

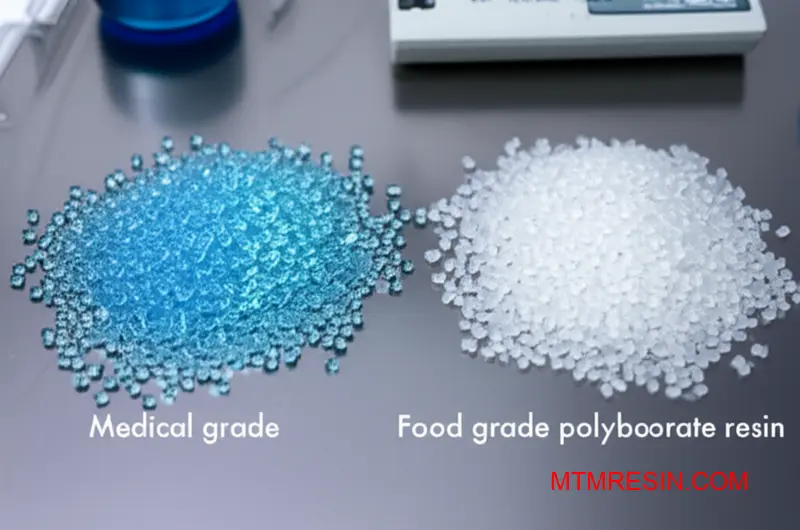

Överensstämmelse med medicinsk och livsmedelsrelaterad kontakt: Val av Makrolon Rx- och livsmedelsklasser

Att välja rätt Makrolon-kvalitet är avgörande för reglerade produkter. Detta beslut sträcker sig bortom enkla mekaniska egenskaper; det har direkt inverkan på patientsäkerheten och konsumentskyddet. Valet mellan medicinska och livsmedelsklassade material är inte utbytbart och kräver noggrant övervägande.

Skillnader i nyckelbeteckningar

Den primära skillnaden ligger i deras avsedda användning och de regler de uppfyller. Makrolon Rx-kvaliteter är avsedda för medicintekniska produkter, medan livsmedelskvaliteter är avsedda för applikationer som köksredskap. Om man blandar ihop dem kan det leda till stora bakslag i projekt och bristande efterlevnad vid revisioner.

| Grad Typ | Primär applikation | Fokus på viktiga regleringar |

|---|---|---|

| Makrolon Rx | Medicintekniska produkter | Biokompatibilitet (ISO 10993) |

| Makrolon Livsmedel | Föremål som kommer i kontakt med livsmedel | Migrationstestning (FDA, EU 10/2011) |

Påverkan på projektets tidsramar

Att välja fel material leder ofta till misslyckade valideringstester och dyra omkonstruktioner. På MTM lagerför vi båda typerna av Makrolon-harts i Kina, vilket säkerställer att dina mögelförsök fortsätter med rätt, kompatibelt material från dag ett.

Navigering i regelverk för medicintekniska produkter

För medicintekniska produkter är den styrande standarden ISO 10993. Detta protokoll utvärderar Biokompatibilitet3 av material för att säkerställa att de inte orsakar negativa biologiska reaktioner vid kontakt med kroppen. Det är ett grundläggande krav för patientsäkerheten.

Makrolon Rx-serien, en ledande biokompatibel polykarbonat, är särskilt utformad och testad mot dessa strikta standarder. Genom att använda ett förcertifierat medicinskt material från Makrolon får tillverkarna ett betydande försprång, vilket effektiviserar valideringsprocessen och minskar riskerna.

Grundläggande om efterlevnad vid kontakt med livsmedel

För applikationer som kommer i kontakt med livsmedel är det främst bestämmelser som FDA CFR 21 i USA och EU 10/2011 i Europa som gäller. Dessa standarder fokuserar på att begränsa migrationen av ämnen från plasten till livsmedel, vilket skyddar konsumenterna.

| Reglering | Primärt fokus | Testningens omfattning | Exempel på materialanvändning |

|---|---|---|---|

| ISO 10993 | Biologisk reaktion | Cytotoxicitet, sensibilisering | Kirurgiska verktyg, läkemedelstillförsel |

| FDA / EU | Kemisk migration | Extraherbara ämnen, lakbara ämnen | Matbehållare, köksredskap |

Att välja ett PC-harts som uppfyller FDA-kraven är viktigt för alla produkter som är avsedda att komma i kontakt med livsmedel. Även om vissa material kan uppfylla kraven för båda sektorerna är det säkraste och mest effektiva tillvägagångssättet för dessa applikationer att använda ett särskilt livsmedelsklassat Makrolon.

Valet mellan Makrolon Rx och livsmedelsklasser beror helt på slutanvändarens regelverk. Medicinska tillämpningar kräver biokompatibilitet enligt ISO 10993, medan livsmedelskontakt kräver migrationstestning för FDA-överensstämmelse. Att göra rätt val på förhand är avgörande för att projektet ska bli framgångsrikt.

Flamskyddade lösningar: Djupdykning i Makrolon FR-serien

Vid val av material för elektronik- eller bildelar är säkerhet inte förhandlingsbart. Flamskyddande egenskaper (FR) är avgörande. Makrolon FR-serien från Covestro erbjuder tillförlitliga lösningar, speciellt utformade för att uppfylla stränga industristandarder för flamskyddad PC. Dessa material garanterar säkerhet utan att kompromissa med prestanda.

Viktiga användningsområden för Makrolon FR-kvaliteter

Att förstå vilken kvalitet som passar ditt projekt är det första steget. Olika applikationer kräver specifika flamskyddsnivåer och fysiska egenskaper. Vi hjälper ofta kunder att navigera bland dessa val för deras formförsök i Kina, så att de får rätt material från början.

| Exempel på betyg | Primär funktion | Gemensam ansökan |

|---|---|---|

| Makrolon FR7087 | UL94 V-0 @ 1,5 mm | Elektroniska höljen |

| Makrolon FR7067 | UL94 5VA @ 3,0 mm | Strömförsörjningsenheter |

| Makrolon FR6005 | Högt flöde, V-0 | Tunnväggiga delar |

Denna serie ger en robust grund för säker och hållbar produktdesign.

Förstå klassificering av brandfarlighet

För elektroniska höljesmaterial är UL94-standarden det universella riktmärket. En UL94 V-0-klassning innebär att materialet självslocknar inom 10 sekunder efter två flamtillslag. Detta är viktigt för att förhindra bränder i konsumentelektronik och andra enheter där säkerheten är av största vikt.

Avvägningen: FR-tillsatser kontra materialflöde

För att uppnå en UL94 V-0-klassning i polykarbonat krävs specifika tillsatser. Dessa tillsatser ökar dock ofta materialets viskositet. Detta gör att den smälta plasten flyter mindre lätt under formsprutningen. Denna avvägning är en viktig faktor för delar med komplexa geometrier eller tunna väggar.

En ökad halt av FR-tillsatser kan påverka viktiga bearbetningsparametrar. Valet av Makrolon-klass måste balansera den erforderliga säkerhetsklassificeringen med komponentens tillverkningsbarhet. Vissa flamskyddsmedel använder en Svällande4 mekanism för att skapa ett skyddande kolskikt.

Påverkan på bearbetning

Här är en förenklad bild av förhållandet mellan FR-nivå och Melt Flow Index (MFI), baserat på våra testdata. Ett lägre MFI indikerar sämre flöde.

| FR Additiv nivå | Typisk UL94-klassning | Relativt MFI |

|---|---|---|

| Låg | V-2 | Hög |

| Medium | V-0 @ 3,0 mm | Medium |

| Hög | V-0 @ 1,5 mm | Låg |

På MTM lagerför vi olika Makrolon FR-kvaliteter för att hjälpa kunderna att snabbt testa vilket material som ger den bästa balansen för deras specifika form och applikation här i Kina.

Makrolon FR-serien erbjuder material med UL94 V-0-klassning för säkerhetskritiska applikationer. Ingenjörer måste noggrant balansera dessa flamskyddsegenskaper mot bearbetningskrav, särskilt materialflöde, för att säkerställa framgångsrik tillverkning av komplexa elektroniska komponenter och fordonskomponenter.

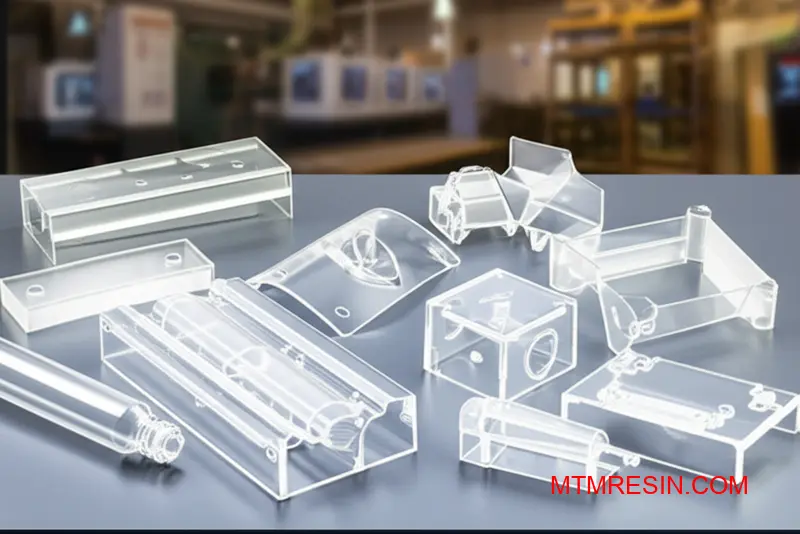

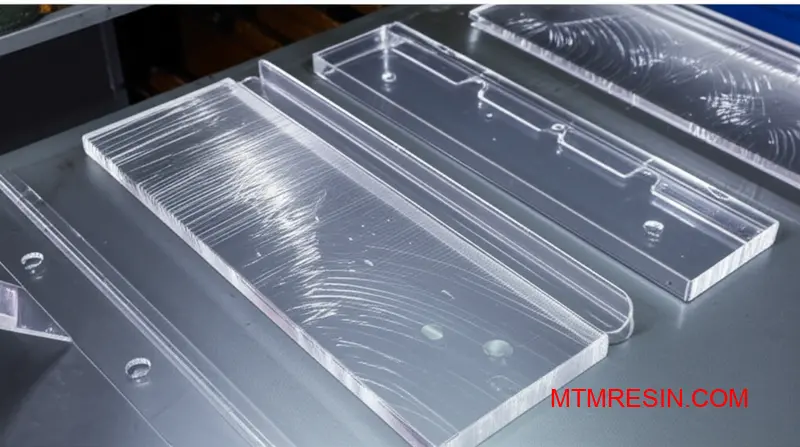

Optisk kvalitet och ljusöverföring: Överväganden för transparenta delar

Tydlighetens avgörande roll

I applikationer som fordonsbelysning och konsumentelektronik är optisk kvalitet inte förhandlingsbar. Materialets förmåga att släppa igenom ljus utan förvrängning har en direkt inverkan på prestanda och säkerhet. Att välja rätt harts är det första och mest avgörande steget i designprocessen för alla transparenta delar.

Viktiga prestationsmått

Vi fokuserar på två huvudfaktorer: ljusgenomsläppsprocent och dimmighetsnivå. En högre transmissionsgrad ger maximal ljusstyrka, medan en låg dimmighet garanterar klarhet. Material som Makrolon av optisk kvalitet är särskilt framtagna för att utmärka sig inom dessa områden, vilket gör dem idealiska för krävande applikationer.

Materialjämförelse

Här är en snabb översikt över vanliga transparenta material som vi ofta diskuterar med kunder för testning av mögel.

| Material | Ljusöverföring (%) | Haze (%) |

|---|---|---|

| PC (allmänt ändamål) | 85-89 | >1.0 |

| PC (optisk kvalitet) | 89-92 | <1.0 |

| PMMA | 92-93 | <1.0 |

| COC/COP | 91-92 | <0.5 |

Som du kan se gör materialets kvalitet, t.ex. polykarbonat av specifik optisk kvalitet, en betydande skillnad.

Avancerade materialöverväganden för linser

När vi arbetar med tillverkare av linser för belysnings- och fordonsindustrin handlar det inte bara om grundläggande klarhet. Vi måste ta itu med långsiktig prestanda under tuffa förhållanden. För dessa kunder handlar materialvalet om att balansera den initiala optiska kvaliteten med hållbarheten under produktens livslängd.

Uppfyller fordonsstandarder

För fordonslinser krävs material som inte gulnar av UV-exponering och som tål temperaturväxlingar. Polykarbonat med hög transmission, särskilt kvaliteter som Makrolon LED2245, är ett populärt val. Det ger utmärkt termisk stabilitet och UV-skydd, vilket säkerställer att linsen förblir klar och funktionell i flera år.

Utmaningen med LED-belysning

Moderna LED-belysningssystem är mycket effektiva men kan generera lokal värme. Materialet måste inte bara överföra ljuset effektivt utan också hantera termisk stress utan att försämras. Vi hjälper ofta kunder på MTM att hitta specifika hartser som är utformade för att minimera Birefringence5 och andra optiska defekter under gjutningen. Genom att välja rätt harts för fordonslinser från början förhindras kostsamma justeringar av gjutformar och förseningar av tester, vilket säkerställer att projekten håller tidsplanen. Det är här som det blir en stor fördel att ha material i lager i Kina för våra kunders snäva utvecklingstider.

Att välja rätt transparent material innebär att man måste balansera optisk prestanda, hållbarhet och processbarhet. Optiska hartser som specifika Makrolon-kvaliteter är konstruerade för krävande applikationer och säkerställer hög ljustransmission och låg dimbildning, vilket är avgörande för att produkter inom fordons- och LED-belysning ska bli framgångsrika.

Optimering av parametrar för formsprutning: Temperatur- och tryckreglering

Rätt temperatur och tryck är grundläggande vid formsprutning. För ett material som Makrolon polykarbonat förhindrar exakt kontroll defekter. Om fattemperaturen är för låg kommer materialet inte att flyta ordentligt. Om det är för högt kan det försämras och orsaka sprödhet eller missfärgning.

Korrekta inställningar säkerställer detaljkvaliteten. Målet är en stabil process som producerar konsekventa komponenter av hög kvalitet. Vi råder ofta våra kunder att fastställa en baslinje och sedan göra stegvisa justeringar utifrån den specifika formen och detaljens geometri.

Temperatur på pipa och form

Temperaturprofilen i tunnan är avgörande. Den bör gradvis öka från matningszonen till munstycket för att säkerställa en jämn smältning. En dåligt inställd profil kan leda till osmälta partiklar eller materialnedbrytning, vilket direkt påverkar slutproduktens styrka och utseende.

Formtemperaturen är lika viktig. Den påverkar kylningshastigheten, som i sin tur påverkar ytfinish, krympning och inre spänningar. För PC-material som Makrolon krävs ofta en högre gjuttemperatur för att uppnå en bra yta och minimera spänningarna.

| Parameter | Rekommenderat intervall (°C) | Anteckningar |

|---|---|---|

| Barrel Bakre zon | 260 - 280 | Säkerställer korrekt materialmatning |

| Barrel Middle Zone | 280 - 300 | Primär smältzon |

| Barrel Front Zone | 290 - 310 | Homogeniserar smälttemperaturen |

| Temperatur munstycke | 285 - 305 | Något lägre för att förhindra dreglande |

| Formtemperatur | 80 - 120 | Högre temperaturer förbättrar ytfinheten |

Sambandet mellan hastighet och stress

Injekteringshastigheten är direkt relaterad till den inre spänningen i en gjuten detalj. En snabbare injektion fyller formen snabbt, men det kan skapa höga skjuvhastigheter i den smälta polymeren. Denna process introducerar betydande stress, vilket kan leda till vridning eller sprickbildning senare.

Att hitta rätt balans är nyckeln. Baserat på våra tester med kunder är det praktiskt att börja med en måttlig hastighet och observera resultaten. Du måste ta hänsyn till hur materialet beter sig under olika flödesförhållanden, ett begrepp som är centralt för material Reologi6. Detta hjälper till att förutsäga hur trycket överförs genom smältan.

Inställningar för insprutningstryck

Injekteringstrycket måste vara tillräckligt för att fylla hålrummet helt innan materialet fryser. Ett för högt tryck kan dock orsaka överfyllnad eller överpackning, vilket kan leda till dimensionsproblem. Därefter appliceras hålltrycket för att kompensera för materialets krympning när det svalnar.

Denna tvåstegs tryckreglering är avgörande för måttnoggrannheten. För att få det rätt krävs erfarenhet, särskilt när man använder specifika kvaliteter som Makrolon. På MTM levererar vi exakt de material som behövs för dessa försök, vilket eliminerar variabler och hjälper teamen att fokusera enbart på processoptimering.

| Injektion Parameter | Effekten av att vara för hög | Effekten av att vara för låg |

|---|---|---|

| Insprutningshastighet | Hög inre spänning, blixtnedslag | Korta tagningar, flödesmarkeringar |

| Insprutningstryck | Flash, överpackning, delstress | Korta skott, sjunkmärken |

| Hålltryck | Svårt att skjuta ut, hög belastning | Sänkmärken, hålrum, skevheter |

Att behärska fat- och formtemperaturer, tillsammans med insprutningstryck och hastighet, är avgörande för högkvalitativ gjutning. Genom att använda rätt parametrar för material som Makrolon förhindrar man vanliga defekter, minskar den inre spänningen och säkerställer en konsekvent delintegritet för alla projekt.

Minskning av vanliga defekter: Lösning av silverstreck, bubblor och splay

Visuella defekter som silverstrimmor, bubblor och spjälkning kan stoppa ett projekt. När man arbetar med material som Makrolon pekar dessa problem ofta på ett fåtal grundläggande bearbetningsproblem. Att förstå de bakomliggande orsakerna är det första steget mot en lösning.

Identifiering av defektens ursprung

Dessa defekter kan se likadana ut, men de beror på olika saker. Silverränder och sprickor orsakas ofta av fukt, medan bubblor kan tyda på instängd gas eller materialnedbrytning. Genom att identifiera problemet på rätt sätt sparar man värdefull tid på gjutgolvet.

Vanliga orsaker i korthet

Ett systematiskt tillvägagångssätt hjälper till att isolera den variabel som orsakar felet. Innan du gör större justeringar är det viktigt att bekräfta grunderna, till exempel materialhantering och maskininställningar.

| Defekt | Huvudmisstänkt | Sekundär misstänkt |

|---|---|---|

| Silver Streaks | Fukt i materialet | Instängd luft |

| Bubblor | Termisk nedbrytning | Dålig ventilation |

| Splay Marks | Otillräcklig torkning | Överdriven skjuvvärme |

En snabb kontroll

Det kan hjälpa att göra en snabb "air shot" genom att spola ut material i öppningen. Om det renade materialet visar bubblor eller ränder är problemet troligen med materialet eller fatförhållandena, inte själva formen.

Djupdykning i felsökning

För ingenjörer och tekniker är en tydlig diagnostisk väg avgörande. Låt oss bryta ner lösningarna för polykarbonatformningsfel och koppla dem till fukt-, värme- eller ventilationsproblem specifikt i material som Makrolon.

Fuktorsakade defekter

Polykarbonat är Hygroskopisk7, vilket innebär att den lätt absorberar fukt från luften. Om den inte torkas ordentligt förvandlas fukten till ånga i cylindern, vilket orsakar silverstrimmor och spridningsmärken på detaljens yta. Detta är den vanligaste orsaken till sådana visuella defekter.

Värmerelaterade problem

Överdriven värme eller lång uppehållstid kan bryta ned Makrolon och frigöra gaser som bildar bubblor i detaljen. Detta skiljer sig från fuktrelaterade hålrum. Vi har sett detta hända när temperaturen i trumman är för hög eller cykeltiderna är onödigt långa.

Ventilation och instängd luft

Om materialet är ordentligt torkat och temperaturen är korrekt kan problemet vara mekaniskt. Otillräcklig formventilation fångar upp luft i hålrummet. Denna komprimerade luft kan orsaka defekter som efterliknar fuktproblem eller resultera i brännmärken i slutet av fyllningsvägen.

| Symptom | Sannolik orsak | Rekommenderad åtgärd |

|---|---|---|

| Streck som strålar ut från porten | Fukt | Kontrollera torktumlarens temperatur och tid. |

| Bubblor inuti den tjockaste delen | Materialnedbrytning | Sänk temperaturen i fatet eller minska uppehållstiden. |

| Spridningsmärken vid slutet av fyllningen | Instängd luft / dålig ventilation | Kontrollera om mögelventilerna är blockerade eller för stora. |

Att lösa dessa vanliga polykarbonatformningsfel kräver en metodisk process. Genom att ta itu med fuktkontroll, termisk hantering och korrekt formventilation kan du eliminera de flesta spridningsmärken och silverränder i Makrolon-delar, vilket säkerställer högkvalitativa resultat och håller projekten på schema.

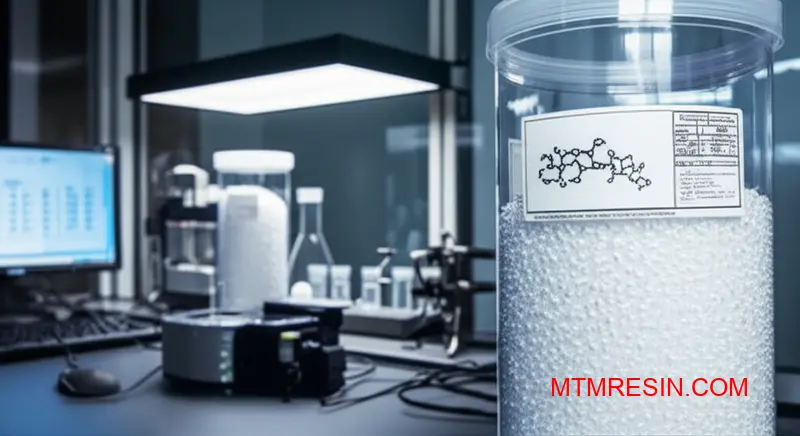

Äkthet och spårbarhet: Säkerställande av äkta Makrolon i globala prövningar

Vid globala prövningar av gjutformar är risken att använda icke godkända "lokala motsvarigheter" ett stort problem. En leverantör kan erbjuda en generisk polykarbonat och hävda att den är densamma som Makrolon. Denna genväg introducerar oförutsägbara variabler som kan äventyra hela projektets integritet.

Problemet med icke-verifierade material

Om du använder ett material som inte är specificerat kan det leda till misslyckade tester och felaktiga data. De fysiska egenskaperna kanske inte stämmer överens, vilket orsakar problem med detaljens prestanda, dimensionsstabilitet eller utseende. Detta undergräver syftet med provningen, som är att validera formen med det slutliga produktionsmaterialet.

Äkta Makrolon vs. Generisk PC

Det är viktigt att förstå skillnaden. Äkta Makrolon från Covestro har specifika prestandaegenskaper som generiska material ofta misslyckas med att replikera.

| Funktion | Äkta Makrolon | Generisk polykarbonat |

|---|---|---|

| Samstämmighet | Tillförlitlighet från batch till batch | Varierar beroende på leverantör |

| Prestanda | Uppfyller exakta specifikationer | Avviker ofta |

| Spårbarhet | Fullständigt dokumenterad | Begränsad eller ingen |

Rollen för ett analyscertifikat (COA)

Det enskilt viktigaste dokumentet för materialverifiering är analyscertifikatet (Certificate of Analysis, COA). Det är det slutgiltiga beviset på en resins identitet, lotnummer och överensstämmelse med specifikationerna. På MTM insisterar vi alltid på att tillhandahålla en fullständig COA-verifiering för harts för varje batch.

Hur du verifierar ditt harts

En COA är mer än bara ett papper. Det är en garanti. Det innehåller kritiska data som smältflödeshastighet, densitet och andra egenskaper. Dessa data bekräftar att du arbetar med äkta Covestro-harts, inte ett billigt substitut. Vi använder ofta avancerade metoder för att dubbelkolla dessa egenskaper för våra kunder.

Kritisk information på en COA

- Tillverkarens namn: Borde tydligt ange Covestro.

- Produktkvalitet: Måste matcha den specificerade Makrolon-kvaliteten.

- Lot nummer: Viktigt för fullständig spårbarhet av material.

- Testresultat: Viktiga fysiska egenskaper måste ligga inom det angivna intervallet.

Denna nivå av verifiering är standardpraxis för oss. Avancerad analys som Spektroskopi8 kan även användas för att bekräfta det unika kemiska fingeravtrycket hos en polymer, vilket gör att det inte finns något utrymme för tvivel om dess äkthet.

Att säkerställa materialets äkthet är inte förhandlingsbart för framgångsrika globala tester. Kräv alltid ett analyscertifikat för att verifiera att du använder äkta Makrolon. Detta enkla steg skyddar ditt projekt från kostsamma förseningar och misslyckanden som orsakas av förfalskade eller felaktiga material.

Likvärdiga material kontra specificerat varumärke: När ska man byta ut

Att välja mellan ett specificerat varumärke och ett likvärdigt material är ett kritiskt val vid testning av gjutformar. När ett projekt specificerar ett premiumpolykarbonat som Makrolon kan inköp av det i Kina orsaka förseningar. För initiala T1-försök är målet ofta att verifiera formgeometri och grundläggande funktionalitet.

Är en ekvivalent acceptabel för T1?

För försök i tidiga skeden räcker det ofta med en lokal motsvarighet av hög kvalitet med ett jämförbart datablad. Med detta tillvägagångssätt kan du kontrollera passform, form och mekanisk funktion utan att vänta på kostsamma internationella transporter. Det påskyndar den första återkopplingen avsevärt.

Viktiga beslutsfaktorer

Beslutet beror på prövningens syfte. En enkel jämförelse kan vägleda dig i ditt val.

| Försöksstadium | Primärt mål | Rekommenderat material |

|---|---|---|

| T1 (Första skottet) | Verifiera formens funktion och dimensioner | Motsvarande PC |

| T2 (Förfining) | Optimera bearbetningsparametrarna | Motsvarande eller specificerat varumärke |

| Slutlig validering | Certifiera produktens prestanda | Specificerat varumärke (Makrolon) |

Datablad är en bra utgångspunkt, men de fångar inte hela bilden. Riskerna med materialutbyte ligger ofta i subtila skillnader som inte är omedelbart uppenbara. Det kan handla om variationer i bearbetningsadditiv, konsistens från batch till batch och långsiktig prestanda under påfrestning.

Bortom databladet

Ett specificerat varumärke som Makrolon säkerställer konsekvent molekylär struktur och egenskaper. Polykarbonat är en Amorf9 polymer, vilket innebär att dess prestanda är kopplad till dess interna struktur. En likvärdig polymer kan vara likadan på papperet men bete sig annorlunda under verkliga gjutningstryck och temperaturer.

Ett ramverk för validering

På MTM guidar vi våra kunder genom en praktisk valideringsprocess för Makrolon-ekvivalenter. Detta innebär en direkt jämförelse med fokus på kvalitetskritiska attribut.

Kritiska jämförelsepunkter

Vid substitution analyserar vi potentiella avvikelser som kan påverka slutprodukten. Även mindre skillnader i materialbeteende kan påverka resultatet av din formtestning och efterföljande validering.

| Attribut | Specificerad Makrolon | Potentiell likvärdig risk |

|---|---|---|

| Krympning | Konsekvent och förutsägbar | Högre variabilitet, vilket påverkar toleranserna |

| Smältflöde | Stabilt över olika batcher | Kan variera, vilket kräver processjusteringar |

| Optisk klarhet | Hög och enhetlig | Kan ha lätt dimma eller färgskiftningar |

Att använda likvärdiga material för inledande T1-tester påskyndar valideringen av gjutformen genom att minska väntetiderna. Men för slutlig prestanda och godkännande enligt föreskrifterna är det inte förhandlingsbart att använda det specificerade varumärket som Makrolon. Nyckeln är att veta när varje metod är lämplig för ditt projekts tidslinje.

Sekundära operationer: Målning, limning och svetsning av Makrolon-delar

Efter gjutningen behöver dina Makrolon-delar ofta en sista finputsning. Sekundära operationer som målning, limning och svetsning är avgörande för både estetik och funktion. Alla metoder är dock inte lämpliga för alla typer av Makrolon-polykarbonat. Det är viktigt att planera dessa steg redan i designfasen.

Val av inledande process

Valet av rätt sekundärprocess beror helt på vilka krav som ställs på din applikation. Målning förbättrar t.ex. utseendet och UV-beständigheten, medan svetsning ger starka strukturella fogar. Du måste ta hänsyn till de specifika påfrestningar som den slutliga delen kommer att utsättas för. Om detta försummas kan det leda till att detaljen går sönder.

| Drift | Primärt mål | Viktig utmaning |

|---|---|---|

| Målning | Estetik, UV-skydd | Vidhäftning, kompatibilitet med lösningsmedel |

| Bonding | Montering, tätning | Val av lim, förberedelse av ytan |

| Svetsning | Strukturella fogar | Materialkvalitet, fogkonstruktion |

Matchning av betyg och process

Olika Makrolon-kvaliteter reagerar olika. En kvalitet som är avsedd för medicintekniska produkter kanske t.ex. inte tål vissa färger på grund av ytans kemi. Det är därför materialvalet är så viktigt. På MTM hjälper vi våra kunder att hitta exakt den kvalitet som behövs för hela processen, inte bara för gjutning.

Ultraljudssvetsning Makrolon

Ultraljudssvetsning är en populär metod för sammanfogning av Makrolon-komponenter. Den använder högfrekventa vibrationer för att skapa en svets i fast tillstånd. Hur framgångsrik denna process är beror dock i hög grad på fogkonstruktionen, vilken kvalitet på Makrolon som används och utrustningens inställningar.

Inverkan av fyllnadsmedel

Glasfyllda eller mineralfyllda Makrolon-kvaliteter kan vara svåra att svetsa med ultraljud. Fyllmedlen kan störa polymerflödet vid foggränssnittet, vilket leder till en svagare bindning. I dessa fall är det viktigt att justera svetstiden och trycket för att uppnå optimala resultat.

Risker med limning med lösningsmedel

Lösningsmedelslimning är en annan vanlig teknik, men den medför betydande risker om den inte utförs på rätt sätt. Vissa lösningsmedel kan orsaka sprickbildning under miljöbelastning, vilket äventyrar detaljens långsiktiga integritet. Materialets Viskoelasticitet10 påverkar hur den reagerar på den kombinerade kemiska och mekaniska påfrestningen.

Här följer en snabb jämförelse av vanliga sammanfogningsmetoder för PC-komponenter.

| Metod | Styrka | Hastighet | Materialbegränsning |

|---|---|---|---|

| Ultraljudssvetsning | Hög | Snabb | Bäst för ofyllda betyg |

| Limning med lösningsmedel | Måttlig | Måttlig | Hög risk för spänningssprickor |

| Lim (epoxi/cyanoakrylat) | Varierande | Långsam | Kräver ytbehandling |

För att välja rätt sammanfogningsmetod krävs i slutändan en djup förståelse för den specifika Makrolon-kvaliteten. Genom att välja rätt material för dina formförsök säkerställer du att dina tester efter gjutning korrekt återspeglar den slutliga produktionsprestandan, vilket förhindrar kostsamma överraskningar i slutändan.

Att välja rätt Makrolon-kvalitet är avgörande för framgångsrika sekundära operationer. Korrekt planering för målning, limning eller ultraljudssvetsning förhindrar kostsamma fel och säkerställer detaljens integritet. Dessa detaljer är viktiga redan från de tidigaste stadierna av produktdesign och materialval.

Lås upp Makrolon Trial Speed med MTM-lösningar

Letar du efter Makrolon-kvaliteter för din nästa formsprutningsstudie i Kina? Effektivisera ditt projekt - begär en offert från MTM och få omedelbar tillgång till autentiska, lagerförda Makrolon-material. Hoppa över utländsk frakt och förseningar. Kontakta oss idag för att garantera konsekvens, efterlevnad och snabba testframgångar!

-

Förstå denna polymertyps beteende under värme, vilket är avgörande för optimering av formsprutningsprocessen. ↩

-

Förstå hur denna kemiska process påverkar den långsiktiga hållbarheten och produktens estetik. ↩

-

Att förstå detta är avgörande för att kunna utveckla säkra medicintekniska produkter som interagerar med biologiska system. ↩

-

Förståelsen för denna kolbildningsmekanism underlättar valet av avancerade flamskyddssystem för högtemperaturtillämpningar. ↩

-

Genom att förstå denna egenskap kan ingenjörer minimera optisk distorsion i gjutna linser och transparenta komponenter. ↩

-

Genom att förstå detta koncept blir det lättare att förutse materialflödet och optimera gjutningen av komplexa detaljer. ↩

-

Att förstå denna materialegenskap är grundläggande för att förhindra fuktrelaterade defekter i många tekniska polymerer. ↩

-

Läs mer om hur denna analytiska teknik bekräftar polymersammansättningen och säkerställer materialets äkthet. ↩

-

Genom att förstå denna struktur kan man förutse materialbeteenden som transparens och krympning under gjutningsprocessen. ↩

-

Genom att förstå denna egenskap kan man förutse hur Makrolon kommer att reagera på svetsvärme och tryck. ↩